Способ вакуумирования многослойных пакетов под прокатку и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано при производстве многослойных листов путем горячей прокатки несимметричных пакетов. Межконтактный зазор между основной заготовкой и плакирующим слоем герметизируют по периферии плакируемого слоя и вакуумируют пакет с использованием трубки. Стальная трубка для отсоса воздуха предварительно протравлена по внутренней поверхности, установлена в горизонтальном отверстии, просверленном с одного или двух торцов основной заготовки, и приварена к пакету вакуумно-плотным швом. В основной заготовке выполнено встречное вертикальное отверстие. После достижения вакуума трубку нагревают до температуры 800-1000°С и без отключения вакуумного насоса производят кузнечную сварку трубки на расстоянии от торца заготовки и последующую обрезку. Торец оставшейся трубки дополнительно обваривают. На трубке устанавливают защитный колпачок. Изобретение обеспечивает повышение надежности сцепления металлов за счет подачи нейтрального газа в пакет, создания вакуума и сохранения его в пакете в процессе нагрева пакета под прокатку до начала прокатки. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к производству многослойных плакированных металлических листов горячей прокаткой несимметричных пакетов и может быть использовано в металлургии, энергомашиностроении, нефтехимическом машиностроении, судостроении.

Известен способ взрывного плакирования металлических поверхностей (авт. СССР №1688533, В 23 К 20/08), при котором способом холодной прокатки устанавливают со сварочным зазором плакируемый и плакирующие листы, герметизируют сварочный зазор по периферии плакируемого листа. Затем с помощью, например, пылесоса из сварочного зазора осуществляют откачку воздуха. Однако при давлении 450 мм вод. ст. в сварочном зазоре разницы давлений недостаточно для прижатия плакирующего листа к стойкам.

Известно устройство (авт. св. СССР №1688533, В 23 К 20/08), в котором на торце плакирующего цилиндра располагают удлиняющий элемент с пневматическими манжетами, в которые подают сжатый воздух для обеспечения центрирования плакирующего цилиндра относительно плакируемого и герметизации.

Наиболее близким по технической сущности (прототипом) является способ изготовления плакированного листа горячей прокаткой несимметричных пакетов (патент №2103130 С1, МПК 7 В 23 К 20/04, опуб. 27.01.1998), где в способе, включающем сборку пакета из слоев основного металла и плакирующего слоя, нагрев пакета, деформирование горячей прокаткой за несколько проходов, сборку пакета производят с технологическим припуском по ширине, длине слоя основного металла. При этом прокатку осуществляют за один нагрев.

Известное устройство (патент №2103130 С1, МПК 7 В 23 К 20/04, опуб. 27.01.1998), выбранное в качестве прототипа заявляемого устройства, содержит, по меньшей мере, одну стальную трубку для отсоса воздуха, установленную в отверстии, просверленном в основной заготовке, находящейся в контакте с плакирующим слоем.

Однако способ и устройство, выбранные в качестве прототипа, не обеспечивают сохранения вакуума в процессе нагрева под прокатку.

Задачей изобретения является повышение надежности сцепления металлов при производстве плакированных листов методом пакетной прокатки за счет подачи нейтрального газа в пакет, создания вакуума и сохранения вакуума в пакете.

Способ вакуумирования предполагает создание в пакете вакуума, возможность продувки пакета инертным газом и сохранение в пакете вакуума в процессе нагрева пакета под прокатку до начала самого процесса прокатки.

Поставленная задача решается тем, что в способе вакуумирования многослойных пакетов под прокатку, при котором устанавливают с межконтактным зазором основную заготовку и плакирующий слой, герметизируют межконтактный зазор по периферии плакируемого слоя и вакуумируют пакет с использованием трубки, после чего закрывают конец трубки предохранительным стальным колпачком. После достижения вакуума трубку нагревают до температуры 800-1000°С и без отключения вакуумного насоса производят кузнечную сварку трубки на расстоянии от торца заготовки и последующую обрезку, при этом торец оставшейся трубки дополнительно обваривают.

Поставленная задача решается также тем, что устройство для вакуумирования многослойных пакетов под прокатку включает по меньшей мере одну стальную трубку для отсоса воздуха, установленную в отверстии, просверленном в основной заготовке, находящейся в контакте с плакирующим слоем. Предварительно протравленная по внутренней поверхности стальная трубка установлена в горизонтальном отверстии, просверленном с одного или двух торцов основной заготовки, и приварена к пакету вакуумно-плотным швом, при этом в основной заготовке выполнено встречное вертикальное отверстие. Стальная трубка также выполнена цельнотянутой из сталей, кроме нержавеющих.

Торец трубки, предварительно заваренный кузнечной сваркой, зачехлен предохранительным стальным колпачком, приваренным к торцу заготовки, для предотвращения разрушения трубки в процессе посадки пакета в печь на нагрев и выдачу на прокатку.

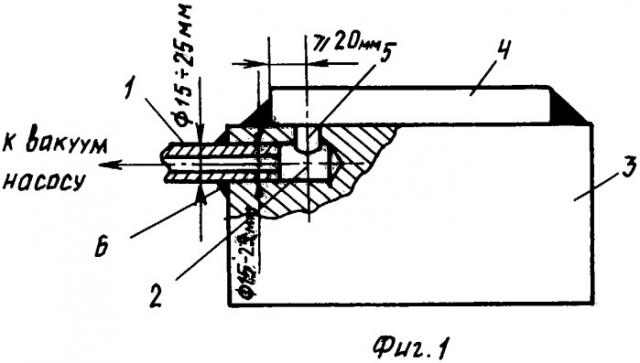

Заявленные технические решения поясняются следующими графическими материалами, где на чертежах изображена схема осуществления способа и конструкция заявляемого устройства:

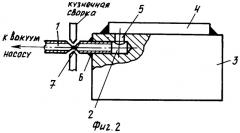

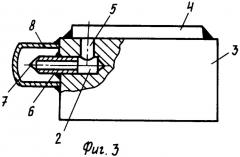

на фиг.1 изображен общий вид устройства для вакуумирования пакета; на фиг.2 - схема обработки торца трубки кузнечной сваркой; на фиг.3 - схема приварки предохранительного колпачка к торцу трубки.

Стальная трубка 1 установлена в горизонтальное отверстие 2, просверленное в основной заготовке 3 с одного или двух торцев заготовки, которая находится в контакте с плакирующим слоем 4. Вертикальное отверстие 5 выполнено на расстоянии не <20 мм от торца плакирующего слоя 4. Горизонтальное отверстие 2 в основной заготовке 3 выполнено диаметром от 15 до 25 мм.

Стальная трубка 1, предварительно протравленная по внутренней поверхности, приварена к основной заготовке 3 вакуумно-плотным швом 6.

Способ осуществляется следующим образом.

Стальная трубка 1 подключена к шлангу вакуумного насоса. Когда в межконтактном пространстве предварительно сваренного пакета достигается требуемый вакуум, стальную трубку 1 на расстоянии 30-70 мм от торца заготовки разогревают до температуры 800-1000°С и сваривают кузнечной сваркой. Все эти операции осуществляют при работающем вакуумном насосе.

После кузнечной сварки оставшийся торец 7 стальной трубки 1 отрезают и дополнительно проваривают электросваркой.

С целью предотвращения повреждения трубки при транспортировке пакета и посадки его на нагрев под прокатку на торец патрубка устанавливают предохранительный стальной колпачок 8 и приваривают его к торцу основной заготовки 3. Сварку производят по всему периметру пакета.

1. Способ вакуумирования многослойных пакетов под прокатку, при котором устанавливают с межконтактным зазором основную заготовку и плакирующий слой, герметизируют упомянутый зазор по периферии плакируемого слоя и вакуумируют пакет с использованием стальной трубки, после чего закрывают конец трубки предохранительным стальным колпачком, отличающийся тем, что после достижения вакуума трубку нагревают до температуры 800-1000°С и без отключения вакуумного насоса производят кузнечную сварку трубки на расстоянии от торца заготовки и последующую обрезку, при этом торец оставшейся трубки дополнительно обваривают.

2. Устройство для вакуумирования многослойных пакетов под прокатку, включающее, по меньшей мере, одну стальную трубку для отсоса воздуха, установленную в отверстии, просверленном в основной заготовке, находящейся в контакте с плакирующим слоем, отличающееся тем, что стальная трубка предварительно протравлена по внутренней поверхности, установлена в горизонтальном отверстии, просверленном с одного или двух торцов основной заготовки, и приварена к пакету вакуумно-плотным швом, при этом в основной заготовке выполнено встречное вертикальное отверстие.

3. Устройство по п.2, отличающееся тем, что торец трубки снабжен предохранительным стальным колпачком, приваренным к торцу заготовки.

4. Устройство по п.2, отличающееся тем, что трубка выполнена цельнотянутой из стали, кроме нержавеющей.