Термопластичное полимерное пленочное уплотнение сопловых отверстий устройств для эжекции жидкостей и способ

Иллюстрации

Показать всеИзобретение относится к уплотнениям сопловых отверстий устройств для эжекции жидкостей и в, частности, к термопластичным полимерным пленкам, закрывающим сопловые отверстия устройств для эжекции жидкостей. Картридж (220) для эжекции жидкости включает головку (222) эжектора, имеющую, по меньшей мере, одно сопловое отверстие (224) и резервуар для жидкости (228), содержащий эжектируемую жидкость, соединенную по жидкости, по меньшей мере, одним сопловым отверстием. Картридж для эжекции жидкости имеет ленту (200), которая включает пленку (202) из термопластичного полимера в контакте с и съемно соединенную с сопловыми отверстиями. Это обеспечивает высокую прочность пленки, стойкость к воздействию широкого ряда жидких сред, при этом пленка практически не содержит добавок, имеет низкую скорость прохождения паров воды, хорошо облегает неровности на устройстве для эжекции жидкости. Кроме того, такая пленка обеспечивает также возможность регулирования адгезионных свойств за счет использования различных температур уплотнения, давлений и времени, что позволяет оптимизировать таким образом уплотняющие свойства защитных пленок для различных картриджей для эжекции жидкости . 3 н. и 7 з.п. ф-лы, 8 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в общем относится к уплотнениям сопловых отверстий устройств для эжекции жидкостей и, в частности, к термопластичным полимерным пленкам, закрывающим сопловые отверстия устройств для эжекции жидкостей.

В последнее десятилетие проведены широкие разработки в таких областях микроуправления операциями распределения жидкостей, как технология электронной печати с использованием струйных принтеров. В таких изделиях весьма желательной является способность сохранять работоспособное съемное защитное уплотнение на обоих входном и выводном сопловых отверстиях или каналах.

Одна из основных проблем сохранения прочного защитного уплотнения на микрожидкостных каналах заключается в способности во время отгрузки, обращения и хранения предотвращать утечку жидкости из канала, а также предотвращать забивание или проникновение в канал посторонних материалов извне. Желательные свойства уплотнения для микрожидкостных каналов включают предотвращение испарения, загрязнения и взаимосмешивания жидкостей между каналами. Кроме того, способность снимать защитное уплотнение с минимальным количеством остатка на входном и/или выходном сопловых отверстиях или каналах также является желательным параметром. Далее, также желательно, чтобы материал уплотнения был совместим с жидкостью (т.е. чтобы уплотнение не разрушалось со временем под действием жидкости).

Картридж для струйной печати представляет хороший пример проблем, которые возникают у специалиста при нанесении защитных уплотнений на микрожидкостные каналы. Существует широкий ряд высокоэффективных систем струйной печати, используемых в настоящее время, которые способны распределять чернила быстро и точно. Традиционно потерю чернил и закупорку эжекционных каналов чернил предотвращают либо за счет использования колпачкового устройства, либо за счет использования чувствительной к надавливанию клейкой ленты (PSA) (смотри, например, патент США № 5414454) в большинстве таких систем. Однако существует соответствующая потребность в усовершенствованных технологиях нанесения защитных уплотнений, так как растет число усовершенствований в системах струйной печати, касающихся скорости и качества отпечатков.

Картриджи для эжекции жидкостей обычно включают резервуар для жидкости, который соединен с субстратом жидкостью, который закреплен сзади соплового слоя, содержащего один или более сопловых отверстий, через которые происходит истечение жидкости. Субстрат обычно содержит генерирующий энергию элемент, который создает силу, необходимую для эжекции жидкости, находящейся в резервуаре. Двумя широко используемыми элементами, генерирующими энергию, являются терморезисторы и пьезоэлектрические элементы. Первые быстро нагревают компонент в жидкости выше ее точки кипения, вызывая эжекцию капли жидкости. Последний предусматривает использование импульса напряжения для создания компрессионной силы, действующей на жидкость и приводящей к эжекции капли жидкости.

В частности, усовершенствования качества отпечатков привели как к снижению размера сопловых отверстий, так и усложнению состава чернил, что повышает чувствительность картриджа к остатку. Более мелкие сопловые отверстия более подвержены закупориванию любым остатком, остающимся в области соплового канала после снятия уплотнения. Сопловые отверстия также более подвержены закупориванию остатком, остающимся на сопловом слое, который заталкивается в канал под действием ползунка сервисного узла при чистке слоя канала. Кроме того, усовершенствования в области качества печати привели к увеличению содержания органических веществ в чернилах для струйной печати, что, в свою очередь, приводит к усилению коррозионного действия среды, действующей на материал уплотнения сопловых отверстий. Таким образом, разрушение уплотняющего материала более коррозионноактивными чернилами повышает требования к совместимости материала. Кроме того, усовершенствование скорости печати обычно достигается за счет использования более крупной печатной головки, приводящей к повышению печатного буртика. Более крупная печатная головка приводит к необходимости закрытия большего числа сопловых отверстий и таким образом к необходимости сохранения предотвращающего утечку защитного уплотнения на большей площади.

Традиционные колпачковые устройства обычно закрывают сопловые отверстия струйного печатного устройства при использовании механической конструкции, создающей давление на податливый материал (обычно эластомерный или упругий пенопласт), который прижимают к сопловым отверстиям и создают таким образом защитное уплотнение. Однако недостатком таких устройств может быть утечка в процессе отгрузки, перевалки и хранения вследствие вибрации, грубого обращения, флуктуаций температуры и относительной влажности и т.п., что может привести к забиванию сопловых отверстий или утечке чернил в емкость картриджа. Эта проблема усиливается, когда возникает в чернильных картриджах, содержащих многокомпонентные чернила, что приводит к смешению чернил, сопровождающемуся плохим цветовым разрешением при печати. Хотя традиционные материалы колпачковых устройств могут быть более совместимыми с более новыми агрессивными и коррозионноспособными чернилами, но повышенный печатный буртик увеличивает вероятность утечек вследствие теплового расширения и свойств на изгиб как печатной головки, так и колпачкового устройства.

С другой стороны, традиционными PSA лентами традиционно закрывают сопловые отверстия струйного печатного устройства при использовании клея, чувствительного к надавливанию. PSA лента обычно состоит из пленочной основы со слоем акрилатного клея, чувствительного к надавливанию, и используется для уплотнения сопловых отверстий, как показано схематически на фиг.1. Пленочную основу обычно изготавливают их полиэтилентерефталата, обычно называемого сложный полиэфир (ПЭТ), или поливинилхлорида (ПВХ). Использование тонких PSA лент приводит к улучшению сопротивления колебаниям окружающей среды вследствие изменения размеров, вызванных колебаниями температуры и относительной влажности. PSA ленты также обеспечивают некоторое улучшение продолжительности срока службы относительно вибрации, таким образом облегчая решение некоторых проблем, связанных с колпачковыми устройствами. Однако PSA лента, нанесенная на неровную поверхность, такую как выпуклости, ступенчатая конструкция или неровная поверхность, может привести к постепенному отслаиванию или вспучиванию PSA ленты, способствуя утечке, особенно при более продолжительных промежутках времени. Постепенное вспучивание также может привести к образованию воздушного кармана между лентой и сопловой пластиной, позволяя чернилам течь в эту область и взаимодействовать или корродировать такие материалы, как энкапсулянт, защищающий электрические индикаторы. В конечном счете это может привести к короткому замыканию и разрушению печатного картриджа.

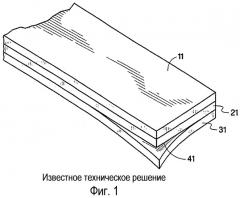

Как отмечено выше и показано на упрощенном изометрическом виде на фиг.1, большинство PSA лент обычно состоит из пленочной основы 11 и адгезионного слоя 21 с прокладкой 31 и/или слоем разъединения 41 (обычно полидиметилсилоксана (ПДМС(PDMS)). В процессе нанесения прокладку 31 удаляют и выбрасывают. Адгезионный слой 21 соединяется с сопловым слоем с помощью надавливания, образуя защитное уплотнение. Адгезионный слой обычно представляет собой смесь эластомеров с большими количествами добавок с небольшими молекулами, имеющих низкую молекулярную массу. Добавки обычно включают пластификаторы, повысители клейкости, катализаторы полимеризации и вулканизующие агенты. Такие низкомолекулярные добавки вводят в основном для изменения температуры стеклования (Tg) материала и обеспечения липкости. Поскольку добавки являются низкомолекулярными по сравнению с молекулярной массой полимера, то они могут как вымываться из адгезионного слоя под действием чернил, так и взаимодействовать с компонентами чернил или участвовать в обоих процессах более легко, чем основная цепь полимера. В любом случае независимо от того, взаимодействует ли низкомолекулярный материал или вымывается чернилами, когезионная прочность адгезионного слоя PSA ленты остается пониженной, что может привести к тому, что при удалении ленты будет оставаться остаток. Кроме того, взаимодействие между низкомолекулярными добавками и компонентами чернил также может привести к образованию осадков или гелеобразных материалов, что дополнительно может привести к забиванию сопловых отверстий.

Взаимодействие низкомолекулярных добавок с компонентами чернил также может сопровождаться ослаблением межфазной поверхности основа/адгезионная пленка. Таким образом, если прочность этой поверхности существенно падает, адгезионный слой ленты может остаться на печатном картридже, когда пользователь попытается вытащить ленту перед установкой картриджа в принтер. Совместимость материалов как пленочной основы, так и адгезионной пленки тщательно подбирают для каждых чернил. Совместимость материала с точки зрения взаимодействий чернила/добавки и общих взаимодействий чернила/полимер должна быть учтена.

Независимо от способа, использованного для эжекции жидкости, как только картридж для эжекции жидкости изготовлен, заполнен жидкостью и тестирован, возникает необходимость герметизировать сопло или сопловые отверстия для предотвращения утечки, снижения испарения жидкости и затруднения загрязнения жидкости. Таким образом, производители часто встают перед необходимостью выбора между колпачковыми устройствами (более высокая эксплуатационная надежность чернил); PSA лентами (улучшенные уплотняющие свойства) и изменениями в составе чернил для соответствия требованиям отгрузки, обращения и хранения для конкретного картриджа для эжекции жидкости.

Таким образом, защитная уплотнительная система, которая предотвращает утечку жидкости, испарение, загрязнение и взаимоперемешивание между каналами, а также легко удаляется с минимальным остатком на различных сопловых пластинах и совместима с различными чернилами, явилась бы прогрессом в данной области техники.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Картридж для эжекции жидкости включает распределительную головку, содержащую по меньшей мере одно сопло, и резервуар для жидкости, содержащий эжектируемую жидкость, соединенную по жидкости по меньшей мере с одним соплом. Картридж для эжекции жидкости имеет ленту, которая включает пленку из термопластичного полимера в контакте с сопловыми отверстиями, соединенную с сопловыми каналами с возможностью ее съема.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 изображен перспективный вид структуры PSA пленки;

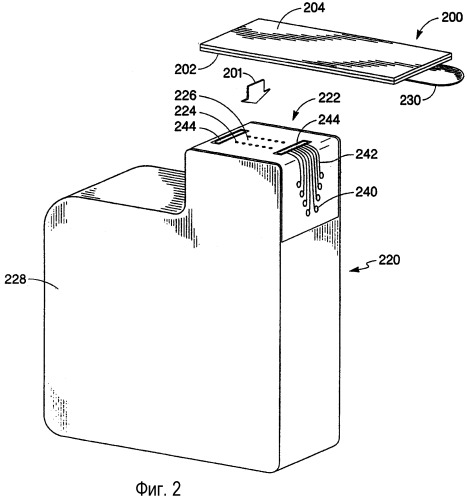

На фиг.2 изображен перспективный вид картриджа для эжекции жидкостей и ленты согласно одному из вариантов осуществления настоящего изобретения;

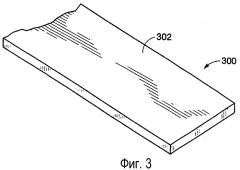

На фиг.3 изображен перспективный вид ленты согласно альтернативному варианту осуществления настоящего изобретения;

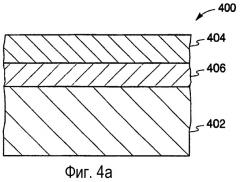

На фиг.4а изображен поперечный разрез ленты согласно альтернативному варианту осуществления настоящего изобретения;

На фиг.4b изображен поперечный разрез ленты согласно второму альтернативному варианту осуществления настоящего изобретения;

На фиг.4с изображен поперечный разрез ленты согласно третьему альтернативному варианту осуществления настоящего изобретения;

На фиг.5 изображена технологическая схема способа нанесения защитного уплотнения сопловых отверстий картриджа для эжекции жидкостей согласно варианту осуществления настоящего изобретения;

На фиг.6 изображен перспективный вид способа нанесения защитного уплотнения на сопловые отверстия картриджа для эжекции жидкостей согласно альтернативному варианту осуществления настоящего изобретения;

На фиг.7а-7b изображены перспективные виды способа нанесения защитного уплотнения на сопловые отверстия картриджа для эжекции жидкостей согласно альтернативному варианту осуществления настоящего изобретения; и

на фиг.8 изображен график зависимости силы отслоения ленты в зависимости от мощности электронного пучка согласно альтернативному варианту осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРТЕНИЯ

Отличительная особенность настоящего изобретения включает использование пленки из термопластичного полимера, которая сохраняет уплотнительные свойства PSA ленты при сохранении также стойкости колпачкового устройства к воздействию чернил. За счет использования более высоких температур и давления при нанесении защитного уплотнения наряду с минимальным использованием добавок можно оптимизировать состав чернил и уплотнительные свойства пленки из термопластичного полимера. Таким образом, в настоящем изобретении преимущественно используется пленка из термопластичного полимера, оптимизированная по совместимости с чернилами, а также используются более высокие температуры и давления для получения стойкого защитного уплотнения вокруг сопловых отверстий картриджа для эжекции жидкости.

Термопластичным полимером пленки может быть термопластичный кристаллический или полукристаллический полимер или термоэластопласт, который имеет точку плавления больше чем примерно 35°С; предпочтительно точку плавления от примерно 60°С до примерно 150°С, особенно предпочтительной является точка плавления от примерно 70°С до примерно 120°С. Пленка из термопластичного полимера имеет низкую липкость или отсутствие таковой при комнатной температуре. Кроме того, пленка из термопластичного полимера также предпочтительно имеет индекс расплава от примерно 0,5 до примерно 5,0 г/мин согласно стандарту Американского общества по испытаниям и материалам (ASTM) D1238 и более предпочтительно индекс расплава составляет от примерно 0,5 до примерно 1,0 г/мин. Однако может быть использована пленка из термопластичного полимера, имеющего индекс расплава в интервале от примерно 0,5 до примерно 50 г/мин. Пленка из термопластичного полимера обладает тем преимуществом, что является механически прочной, стойкой к воздействию более широкого ряда жидких сред, чем PSA, содержит малое количество или не содержит вовсе добавки и обычно имеет более низкие, чем PSA, скорости пропускания водяных паров. Кроме того, пленка из термопластичного полимера хорошо облегает неровные конструкционные элементы устройства эжекции жидкости. Более важно, что пленка из термопластичного полимера обеспечивает способность регулирования адгезионных свойств за счет использования различных температур, давлений и времени при нанесении защитного уплотнения, оптимизируя тем самым уплотнительные свойства для различных картриджей для эжекции жидкости.

На фиг.2 изображен перспективный вариант осуществления настоящего изобретения в части картриджа 220 для эжекции жидкости настоящего изобретения. В этом варианте осуществления картридж 220 для эжекции жидкости включает резервуар 228, который содержит жидкость, подаваемую на субстрат (не показано), расположенный сзади слоя сопловых отверстий 226. Субстрат (не показан), слой сопловых отверстий 226, сопловые каналы 224 и гибкий контур 222 образуют так называемую распределительную головку. В тех вариантах осуществления, которые не предусматривают использования объединенного слоя сопловых отверстий и гибкого контура, субстрат, слой сопловых отверстий и сопловые отверстия будут обычно называться распределительной головкой.

Слой 226 сопловых отверстий содержит одно или более сопловых отверстий 224, через которые происходит истечение жидкости. Слой 226 сопловых отверстий может быть образован металлом, полимером, стеклом или другим подходящим материалом, таким как керамика. Предпочтительно слой 226 сопловых отверстий образован полимером, таким как полиимид, полиэфир, полиэтиленнафталат (ПЭН), эпоксид или поликарбонат. Примеры коммерчески доступных материалов слоя сопловых отверстий включают полиимидную пленку, доступную от фирмы E.I.DuPont de Nemours & Co. под торговой маркой "Kapton", полиимидный материал, доступный от фирмы Ube Industries, LTD (Japan) под торговой маркой "Upilex", и способный к фотоизображению эпоксид, доступный от фирмы MicroChem Corp. под торговой маркой NANO SU-8. В другом варианте осуществления слой 226 сопловых отверстий образован таким металлом, как никелевое основание с тонким слоем золота, палладия, тантала или родия.

Гибкий контур 222 варианта осуществления настоящего изобретения представляет собой полимерную пленку и включает электрические датчики 242, соединенные с электрическими контактами 240. Электрические датчики 242 проходят из электрических контактов 240 и связывают панели субстрата (не показано) для обеспечения электрического соединения картриджа для эжекции жидкости 220. Когда гибкий контур 222 и слой 226 сопловых отверстий объединены, как показано на фиг.2, выступающие капсулирующие буртики 244 (обычно эпоксид) распределяются в окошке, расположенном в объединенном гибком контуре 222 и слое 226 сопловых отверстий. Капсулирующие буртики 244 защищают и инкапсулируют электрические датчики 242 и соединяют электрические соединения панели на субстрате. В другом варианте осуществления, когда слой 226 сопловых отверстий не объединен с гибким контуром 222, инкапсулирующие буртики 244 расположены вдоль кромки слоя сопловых отверстий 226 и кромки субстрата с обеспечением защитной функции для электрических соединений к субстрату.

Как только производство картриджа для эжекции жидкости завершено, резервуар 228 заполнен жидкостью и закончены соответствующие испытания картриджа для эжекции жидкости, сопловые отверстия 224 должны быть закрыты для предотвращения утечки и/или предотвращения загрязнения жидкости. Ленту 200, показанную на фиг.2, первоначально подают в виде рулона, нарезают на отрезки определенной длины и располагают по одной линии с картриджем для эжекции жидкости 220 таким образом, что лента 200 полностью закрывает сопловые отверстия 224. Затем ленту 200 прижимают к картриджу для эжекции жидкости 220 в направлении стрелки 201, используя нагреваемую панель (не показано) для нагрева пленки из термопластичного полимера 202 выше температуры его плавления и создания давления. Пленка из термопластичного полимера 202 нагревается выше температуры его плавления предпочтительно на 10-50°С выше температуры плавления и более предпочтительно - на 25-50°С выше температуры плавления. Лента 200 также может быть снабжена нелипким ушком 230, обычно называемым ушком для открывания, для облегчения захвата ленты 200 пользователем при удаления ленты.

Лента 200, показанная на перспективном виде на фиг.2, представляет собой двухслойную структуру, в которой пленка 202 из термопластичного полимера адгезионно соединена с пленочной основой 204. Предпочтительно пленочной основой 204 является полиэфирная (ПЭТ) пленка. Для пленочной основы также могут быть использованы и другие пленочные полимерные материалы, такие как поливинилхлорид, полибутилентерефталат (ПБТ), полиэтиленнафталат (ПЭН), полипропилен (ПП), полиэтилен (ПЭ), полиуретан, полиамид, полиарилаты и жидкокристаллические полимеры на основе сложных полиэфиров. Пленочная основа 204 также может быть изготовлена из тканого или нетканого материала, когда нетканая основа представляет собой плоский пористый лист, обычно образованный взаимосцепленными слоями или сетками из волокон, нитей или пленкоподобных филаментарных структур. Нетканая основа специально сконструирована так, чтобы обеспечивать полное проникновение импрегнирующей смолы внутрь очень рыхлой пленочной основы. Материалами, традиционно используемыми для получения нетканых листов, являются сложные полиэфиры, полипропилен и вискоза.

Хотя толщина пленочной основы 204 будет зависеть как от конкретного вида картриджа для эжекции жидкости, предназначенного для нанесения на него защитного уплотнения, так и от конкретной используемой пленки из термопластичного полимера, но толщина пленочной основы 204 предпочтительно находится в интервале от примерно 5 до примерно 500 микрон, и более предпочтительно - от примерно 5 до примерно 50 микрон, и особенно предпочтительно - в интервале от примерно 10 до примерно 25 микрон. Также предпочтительно, чтобы пленочная основа 204 имела температуру плавления по меньшей мере на 10°С выше, чем температура плавления термопластичного полимера пленки 202, более предпочтительно по меньшей мере на 25°С выше и особенно предпочтительно выше температуры плавления по меньшей мере на 50°С.

Термопластичный полимер пленки 202 предпочтительно представляет собой бинарный или тройной сополимер на основе этилена. Примеры сополимеров включают сополимеры этиленвинилацетата с содержанием винилацетата в интервале между от примерно 0 до примерно 40 процентов по массе и более предпочтительно с содержанием винилацетата в интервале между от примерно 20 до примерно 25 процентов по массе. Другим примером являются сополимеры этиленметакриловой кислоты с содержанием метакриловой кислоты в интервале между от примерно 5 до примерно 30 процентов по массе, более предпочтительно содержание метакриловой кислоты составляет от примерно 10 до примерно 20 процентов по массе. Другим примером являются тройные сополимеры этиленвинилацетатметакриловой кислоты и тройные сополимеры этиленсложного акрилового эфирглицидилметакрилата. Особенно предпочтительная пленка из полукристаллического тройного сополимера содержит от примерно 60 до примерно 95 процентов по массе полиэтилена, от примерно 0 до примерно 40 процентов по массе поливинилацетата и от примерно 0 до примерно 30 процентов по массе полиметакриловой кислоты. Кислотные группы в сополимере могут быть частично нейтрализованы. Для пленок из термопластичного полимера также могут быть использованы другие материалы, такие как полиуретаны, полиамид и сложный полиэфир. Также могут быть использованы смеси таких полимеров, такие как ЭВА/ПП или ЭВА/ПЭ.

Хотя толщина пленки 202 из термопластичного полимера будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от конкретной используемой пленки из термопластичного полимера, но толщина пленки 202 из термопластичного полимера предпочтительно составляет величину в интервале от примерно 5 до примерно 500 микрон, более предпочтительно - от примерно 10 до примерно 100 микрон и особенно предпочтительно - в интервале от примерно 25 до примерно 75 микрон. Также предпочтительно, чтобы пленка 202 из термопластичного полимера имела температуру плавления порядка от примерно 60°С до примерно 150°С, более предпочтительно - от примерно 70°С до примерно 120°С, однако могут быть использованы пленки с температурами плавления свыше примерно 35°С.

Предпочтительно, чтобы пленка 202 из термопластичного полимера содержала менее примерно 10 процентов по массе низкомолекулярных добавок, имеющих молекулярную массу меньше чем примерно 2000 грамм на моль, таких как пластификаторы, повысители клейкости, а также не содержала атомов галогенов. Более предпочтительно, чтобы пленка 202 из термопластичного полимера не содержала низкомолекулярных добавок. Однако могут быть использованы пленки из термопластичного полимера, которые содержат меньше чем от примерно 20 до примерно 30 процентов по массе низкомолекулярных добавок. Примерами различных соединений, которые могут быть использованы в качестве технологических добавок, являются адипаты, такие как ди-2-этилгексиладипат; фосфаты, такие как 2-этилгексилдифенилфосфат; фталаты, такие как диизотридецилфталат или ди-2-этилгексилфталат; вторичные пластификаторы, такие как сесквиолеат сорбитана, эпоксидированные льняное или соевое масла; антиадгезионные агенты, такие как олеамид, эрукамид и стеарамид, и другие аналогичные материалы.

Как отмечено выше, преимуществом настоящего изобретения является способность регулирования адгезии пленки 202 из термопластичного полимера к слою сопловых отверстий 226 изменением температуры, давления и времени в процессе нанесения. Кроме того, адгезию также можно регулировать изменением степени поперечного сшивания полимера или полимеров, использованных в пленке 202 из термопластичного полимера. Хотя степень поперечного сшивания термопластичного полимера пленки 202 будет зависеть от конкретного типа уплотняемого картриджа для эжекции жидкости, конкретного типа используемой пленки из термопластичного полимера, а также от конкретного типа используемой жидкости в картридже для эжекции жидкости, предпочтительно степень поперечного сшивания регулируют облучением электронным пучком в интервале от примерно 0 до примерно 30 мрад, что может привести к изменению прочности на отслаивание больше чем примерно на порядок и более предпочтительно - в интервале от примерно 0 до примерно 10 мрад. Помимо этого, могут быть использованы другие технологии поперечного сшивания, такие как химические или активируемые ультрафиолетовым (УФ) светом системы или другие системы электромагнитного радиационного активирования.

Адгезию между пленочным основанием 204 и пленкой 202 из термопластичного полимера также можно регулировать предварительной обработкой пленочного основания 204 перед нанесением пленки из термопластичного полимера. Предпочтительно используют плазменную обработку или обработку коронным разрядом пленочной основы 204 с реакционноспособным газом, таким как кислород. Однако также могут быть использованы другие методы обработки поверхности, такие как лазерный, пламенный, химический или модификации поверхности нанесением модификатора.

Альтернативный вариант осуществления настоящего изобретения показан на фиг.3, где лента 300 представляет собой однослойную структуру, образованную пленкой 302 из термопластичного полимера. В этом варианте осуществления изобретения термопластичным полимером пленки может быть любой из полимеров, описанных для варианта осуществления изобретения, показанного на фиг.2. Хотя толщина пленки 302 из термопластического полимера будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от конкретного типа используемой пленки из термопластического полимера, но толщина пленки 302 из термопластического полимера составляет от примерно 20 до примерно 500 микрон, более предпочтительно - от примерно 25 до примерно 175 микрон и особенно предпочтительно - от примерно 115 до примерно 135 микрон. Кроме того, в этом варианте осуществления изобретения к ленте со стороны картриджа для эжекции жидкости подводят тепло, используя либо горячий воздух, либо инфракрасный нагрев, с образованием расплавленного участка поверхности в процессе нанесения без плавления всей пленки.

На фиг.4 показан альтернативный вариант осуществления настоящего изобретения в поперечном разрезе. В этом варианте осуществления лента 400 представляет собой трехслойную структуру, в которой пленка 402 из термопластичного полимера адгезионно соединена с влагозащитной пленкой 406, которая адгезионно соединена с пленочным основанием 404. Оба элемента - пленочное основание 404 и пленка 402 из термопластичного полимера - могут быть выполнены из любых полимеров, соответственно описанных для варианта осуществления изобретения, показанного на фиг.2. Хотя общая толщина ленты 400 будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от конкретного типа используемой пленки из термопластического полимера, предпочтительно общая толщина составляет величину в интервале от примерно 20 до примерно 150 микрон, более предпочтительно - в интервале от примерно 25 до примерно 100 микрон и особенно предпочтительно - в интервале от примерно 25 до примерно 75 микрон. Хотя на фиг.4 изображена структура с влагозащитной пленкой 406, расположенной между пленочным основанием 404 и термопластичной пленкой 402, равно предпочтительно, чтобы пленочное основание 404 было расположено между влагозащитной пленкой 406 и пленкой 402 из термопластичного полимера в зависимости от конкретных материалов, использованных для влагозащитной пленки 406.

Предпочтительно влагозащитную пленку получают из полиэтилена, однако могут быть использованы другие материалы, такие как жидкокристаллические полимеры, и даже может быть использован слой металла или слой из неорганического материала. Хотя толщина влагозащитного слоя будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от материалов, используемых для пленочной основы 404, и пленки 402 из термопластичного полимера, но интервал величин от примерно 0,01 до примерно 25 микрон является предпочтительным, интервал от примерно 0,5 до примерно 15 микрон является более предпочтительным.

Второй альтернативный вариант осуществления настоящего изобретения показан на фиг.4b в поперечном разрезе. В этом варианте осуществления лента 400' представляет собой четырехслойную структуру, в которой пленка из термопластичного полимера 402' адгезионно соединена с влагозащитной пленкой 406', которая адгезионно соединена с пленочным основанием 404', которое адгезионно соединено с электростатически диссипирующей пленкой 408. Пленочное основание 404', пленка из термопластичного полимера 402' и влагозащитная пленка 406' могут быть выполнены из любых полимеров, соответственно описанных для вариантов осуществления изобретения, показанных на фиг.2 или фиг.4а. Кроме того, влагозащитная пленка 406' и электростатически диссипирующая пленка 408, в зависимости от конкретных использованных пленок, могут вести себя как пленочное основание, заменяя тем самым пленочное основание 404'. Хотя толщина ленты 400' будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от конкретной используемой пленки из термопластичного полимера 402', но толщина ленты 400' предпочтительно составляет величину в интервале от примерно 20 до примерно 150 микрон, более предпочтительно - от примерно 25 до примерно 100 микрон и особенно предпочтительно - в интервале от примерно 25 до примерно 75 микрон. Хотя на фиг.4b изображена структура с влагозащитной пленкой 406', расположенной между пленочным основанием 404' и термопластичной пленкой 402' с электростатически диссипирующей пленкой 408, которая адгезионно соединена с оставшейся свободной частью стороны пленочного основания 404', другие структуры равно предпочтительны, поскольку пленка из термопластического полимера 402' может соединяться со слоем сопловых отверстий, как показано на фиг.2. Например, электростатически диссипирующая пленка 408 также может быть расположена между пленочным основанием 404' и пленкой из термопластичного полимера 402'.

Предпочтительно электростатически диссипирующая пленка 408 представляет собой обработанный полиэтилен с поверхностным сопротивлением от примерно 109 до примерно 1013 Ом/единицу площади, однако могут быть использованы другие материалы, такие как саженаполненные полимеры, и даже металл, полученный на поверхности электростатически диссипирующей пленки 408. Хотя толщина электростатически диссипирующей пленки 408 будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от материалов, используемых для пленочного основания 404', и пленки из термопластичного полимера 402', интервал значений от примерно 0,5 до примерно 25 микрон является предпочтительным. Для тех устройств распределения жидкости, которые содержат подлежащую защите чувствительную схему, такую как дополнительные металлооксидные полупроводники (CMOS), электростатически диссипирующая пленка 408 предпочтительно имеет поверхностное сопротивление 104 Ом на единицу площади. Электростатически диссипирующая пленка 408 предпочтительно содержит такой статический диссипирующий материал, как обработанный полиэтилен, для регулирования трибоэлектрического заряда и такой проводящий слой, как тонкий слой металла, действующий как защита от электростатических полей.

На фиг.4с показан третий альтернативный вариант осуществления настоящего изобретения в поперечном разрезе. В этом варианте осуществления лента 400'' представляет пятислойную структуру, в которой пленка 402'' из термопластичного полимера адгезионно соединена с воздухозащитной пленкой 410; воздухозащитная пленка 410 адгезионно соединена с влагозащитной пленкой 406''; влагозащитная пленка 406'' адгезионно соединена с пленочным основанием 404'' и пленочное основание 404'' соединено с адгезивно-электростатически диссипирующей пленкой 408'. Пленочное основание 404'', пленка 402'' из термопластичного полимера и влагозащитная пленка 406'' и электростатически диссипирующая пленка 408' могут состоять из любых полимеров, соответственно описанных для вариантов осуществления изобретения, показанных на фиг.2 или фиг.4а-4b. Предпочтительно воздухозащитная пленка 410 представляет собой пленку из жидкокристаллического полимера; однако также могут быть использованы другие материалы, такие как слои металлов или слои неорганических материалов (например, диоксида кремния, оксида алюминия и т.п.).

Хотя толщина ленты 400'' будет зависеть как от конкретного типа уплотняемого картриджа для эжекции жидкости, так и от используемой конкретной пленки 402'' из термопластичного полимера, толщина пленки 400' предпочтительно лежит в интервале от примерно 20 до примерно 500 микрон, более предпочтительно - от примерно 25 до примерно 100 микрон и особенно предпочтительно - в интервале от примерно 25 до примерно 75 микрон. Хотя на фиг.4с изображена структура с влагозащитной пленкой 406'' и воздухозащитной пленкой 410, расположенными между пленочным основанием 404'' и пленкой 402'' из термопластичного полимера с электростатически диссипирующей пленкой 408', которая адгезионно соединена с остальной свободной стороной пленочного основания 404'', другие конструкции равно предпочтительны, поскольку пленка 402'' из термопластичного полимера способна крепиться к слою сопловых отверстий, как показано на фиг.2.

Пример способа нанесения защитного съемного уплотнения сопловых отверстий слоя сопловых отверстий на картридже для эжекции жидкости с использованием ленты, как описано в различных вариантах осуществления изобретения, показанных на фиг.2-4, представлен в виде технологической схемы на фиг.5. На стадии 530 ленту снимают с раскаточного устройства, на котором держится рулон ленты в процессе производства. Лента поступает с раскаточного устройства под действием комбинированного действия приводного ролика и неподвижного ролика, который держит ленту при необходимом натяжении и в продольном направлении, предотвращая скручивание, слипание или провисание. На стадии 532 по мере прохождения ленты с раскаточного устройства она поступает в зону нагрева для предварительного нагревания ленты так, чтобы нижний процесс крепления ленты к картриджу для эжекции жидкости мог ускоряться, приводя к увеличению возможности достижения максимальной производительности. Предпочтительно ленту предварительно нагревают до температуры в интервале значений, превышающих температуру плавления термопластичного полимера пленки на величину от примерно 10 до примерно 50°С, более предпочтительно - от примерно 25 до примерно 50°С, однако в зависимости от конкретного типа используемой ленты могут быть использованы температуры предварительного нагрева примерно на 50°С выше температуры плавления.

Затем ленту захватывают на стадии 533, используя вакуумный патрон, который может перемещаться в трех взаимноперпендикулярных направлениях, чтобы правильно расположить ленту над картриджем для эжекции жидкости, как показано на фиг.6. После того как лента захвачена, к свободному концу ленты присоединяют язычок, чтобы облегчить захватывание ленты пользователем при ее удалении. Затем нож или резательное устройство разрезает ленту до требуемой длины на стадии 535.

Вакуумный патрон, который захватывает ленту на стадии 533, также включает нагреватель, который нагревает ленту на стадии 536 до достаточно высокой температуры, чтобы ускорить крепление ленты к поверхностному слою сопловых отверстий, показанному на фиг.2. Предпочтительно нагреватель нагревает ленту до температуры в интервале значений от примерно 110°С до п