Способ изоляции зон поглощений

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности, а именно к способам изоляции вод в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений. Технический результат - повышение эффективности изоляции зон интенсивных поглощений. В способе изоляции зон поглощений, включающем раздельную закачку по трубному пространству в пласт двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, с последующим перемешиванием реагентов и закреплением их смеси цементным раствором, бентонитово-меловой раствор дополнительно содержит хлорид натрия, в качестве второго реагента используют раствор сульфата алюминия, при этом бентонитово-меловой раствор предварительно закачивают выше зоны поглощения, после чего в зону поглощения закачивают раствор сульфата алюминия и одновременно по затрубному пространству в зону поглощения продавливают бентонитово-меловой раствор при соотношении его и раствора сульфата алюминия соответственно 3-5:1, причем указанная смесь имеет следующее соотношение компонентов, мас.%: бентонитовый глинопорошок 13,3-14,6, мел технический 11,0-12,2, хлорид натрия 12,6-13,8, сульфат алюминия 3,9-5,7, вода - остальное. 4 ил., 1 табл.

Реферат

Изобретение относится к нефтяной и газовой промышленности, а именно к способам изоляции вод в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений.

Известен способ ограничения притока пластовых вод, включающий закачку в пласт раствора сульфата алюминия (Ибрагимов Г.З. и др. Применение химических реагентов для интенсификации добычи нефти. Справочник - М.: Недра, 1991, с.168-170). При взаимодействии реагента с пластовой водой образуется осадок гидроксида алюминия, который закупоривает водопромытые интервалы или снижает их проницаемость.

Данный способ используется только для ограничения водопритока, а при изоляции интенсивных (катастрофических) поглощений он не эффективен, поскольку только одного сульфата алюминия недостаточно для образования прочного тампона.

Известен способ изоляции вод в карбонатных или карбонизированных пластах, включающий последовательную закачку в скважину 3-10% и 20-27% растворов алюмохлорида, буферной жидкости и цементного раствора (Авторское свидетельство СССР №1710698, 5 МПК Е 21 В 33/13, опубл. 07.02.1992, БИ №5).

Данный способ обладает низкой эффективностью изоляции вследствие недостаточного закупоривающего эффекта пор карбонатных пород от воздействия хлорсодержащего гелеобразующего раствора, который обладает недостаточной жизнеспособностью и легко размывается в водной среде, а также длительного срока отверждения цементного раствора в зоне поглощения.

Наиболее близким по технической сущности и совокупности существенных признаков является способ блокирования поглощающих пластов, включающий раздельную закачку по трубному пространству в пласт двух реагентов с последующим их перемешиванием, где в качестве первого реагента используют бентонитово-меловой раствор, а в качестве второго - ингибированную соляную кислоту, причем второй реагент закачивают в количестве 10-20% от объема первого реагента (Авторское свидетельство СССР №1802084, 5 МПК Е 21 В 33/138, опубл. 15.03.1993, БИ №10).

Недостатком известного способа является низкая эффективность изоляции вследствие недостаточной пластической прочности образуемого блокирующего состава. При последовательной закачке составов происходит недостаточное их перемешивание в условиях пласта за счет того, что бентонитово-меловой раствор продавливается в поры и перемешивание с соляной кислотой ограничено лишь зоной их контакта. Вследствие ограниченного контакта составов невозможно получить прочный закупоривающий тампон. При взаимодействии соляной кислоты и бентонитово-мелового раствора образуется хлористый кальций, который находится в растворенном виде, что ограничивает закупоривающую способность образуемого геля и не позволяет надежно изолировать зону интенсивного поглощения.

Заявляемое изобретение решает задачу повышения эффективности изоляции зон интенсивных поглощений.

Указанная задача в заявляемом способе изоляции зон поглощений, включающем раздельную закачку по трубному пространству в пласт двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, с последующим перемешиванием реагентов и закреплением их смеси цементным раствором, решается тем, что бентонитово-меловой раствор дополнительно содержит хлорид натрия, в качестве второго реагента используют раствор сульфата алюминия, при этом бентонитово-меловой раствор предварительно закачивают выше зоны поглощения, после чего в зону поглощения закачивают раствор сульфата алюминия и одновременно по затрубному пространству в зону поглощения продавливают бентонитово-меловой раствор при соотношении его и раствора сульфата алюминия соответственно 3-5:1, причем указанная смесь имеет следующее соотношение компонентов, мас.%:

| Бентонитовый глинопорошок | 13,3-14,6 |

| Мел технический | 11,0-12,2 |

| Хлорид натрия | 12,6-13,8 |

| Сульфат алюминия | 3,9-5,7 |

| Вода | Остальное |

Отличием предлагаемого способа является то, что бентонитово-меловой раствор дополнительно содержит хлорид натрия, в качестве второго реагента используют раствор сульфата алюминия, при этом бентонитово-меловой раствор предварительно закачивают выше зоны поглощения, после чего в зону поглощения закачивают раствор сульфата алюминия и одновременно по затрубному пространству в зону поглощения продавливают бентонитово-меловой раствор при соотношении его и раствора сульфата алюминия соответственно 3-5:1, причем указанная смесь имеет следующее соотношение компонентов, мас.%:

| Бентонитовый глинопорошок | 13,3-14,6 |

| Мел технический | 11,0-12,2 |

| Хлорид натрия | 12,6-13,8 |

| Сульфат алюминия | 3,9-5,7 |

| Вода | Остальное |

Хлорид натрия выпускается промышленностью по ГОСТ 13830-91Е и представляет собой кристаллическое вещество, хорошо растворимое в воде, относится к 3-му классу опасности (по ГОСТ 12.1.005-88), предельно допустимая концентрация хлора в воде составляет 350 млг/л.

Хлорид натрия широко используется при получении минерализованных глинистых растворов, применяемых при разбуривании соленосных и глинистых пород. Известно, что концентрация водорастворимых солей в растворе, в том числе и хлорида натрия, влияет на степень набухания глин. С увеличением концентрации солей степень набухания глин уменьшается (К.Ф.Паус. Буровые растворы. М.: Недра, 1973, с.272).

Сульфат алюминия представляет собой продукт реакции соли алюминия и серной кислоты [Al2(SO4)3·18·Н2О] и выпускается промышленностью по ГОСТ 3758-75* в виде кристаллогидратов плотностью 1690 кг/м3, который хорошо растворяется в воде, а насыщенный раствор имеет плотность 1330 кг/м3. Сульфат алюминия используется в качестве структурообразователя буровых растворов, а также для очистки питьевой и технической вод.

Из известных источников научно-технической и патентной литературы совместное использование раствора сульфата алюминия и бентонотово-мелового раствора, дополнительно содержащего хлорид натрия, при указанном соотношении компонентов смеси для изоляции зон интенсивных поглощений не выявлено.

Присутствие хлорида натрия в бентонитово-меловом растворе за счет уменьшения степени набухания глины в жидкой среде и при сохранении его удовлетворительной прокачиваемости способствует увеличению содержания глинистой фазы в растворе, увеличивая тем самым количество твердой фазы в тампоне, вследствие чего повышается пластическая прочность образующегося тампона.

При взаимодействии раствора сульфата алюминия и бентонотово-мелового раствора в пласте в результате бурной химической реакции в короткий срок образуются нерастворимый осадок сульфата кальция (CaSO4-гипс) и гелеобразующие соединения гидроксида алюминия (Al(ОН)3),

3Н2O+Al2(SO4)3+3СаСО3→3CaSO4↓+2Al(ОН)3↓+3СO2↑

которые обеспечивают быстрое образование прочного тампона, способного надежно закупорить околоскважинное пространство в зоне поглощений.

Предварительное размещение бентонитово-мелового раствора в скважине выше зоны поглощения обеспечивает создание необходимых условий для последующего активного перемешивания реагентов. В заявляемом способе изоляции в тот момент, когда в зоне поглощения из трубного пространства выдавливается раствор сульфата алюминия, из затрубного пространства продавливается бентонитово-меловой раствор, т.е. происходит одновременная закачка реагентов при их оптимальном соотношении, и непосредственно в зоне поглощения происходит интенсивное их перемешивание. В короткий срок образуется тампон, который продавливается в трещиновато-поровый коллектор пласта, надежно блокируя зону поглощения.

Кроме того, цементный раствор, попадая в зону поглощения, взаимодействует с оставшимся непрореагировавшим раствором сульфата алюминия. В результате химической реакции цементный раствор быстро твердеет в призабойной зоне пласта. В данном случае сульфат алюминия проявляет свойства ускорителя сроков схватывания цементного раствора.

Таким образом, совершенно новая совокупность используемых реагентов и взаимосвязанная последовательность технологических операций по изоляции зон поглощений обеспечивает достижение нового технического результата, заключающегося в обеспечении интенсивного перемешивания реагентов непосредственно в зоне поглощения с образованием прочного тампона, позволяющего в короткий срок заблокировать зону катастрофического поглощения при оптимальном расходе реагентов.

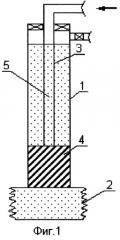

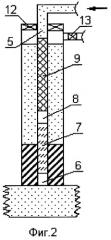

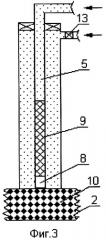

Способ изоляции зон поглощений поясняется схемами, где на фиг.1 показано размещение бентонитово-мелового раствора в скважине выше зоны поглощения; на фиг.2 показана очередность закачивания реагентов в трубное пространство; на фиг.3 показано закупоривание зоны поглощения тампоном; на фиг.4 показано закрепление зоны поглощения цементным раствором.

На поясняющих схемах 1-4: 1 - скважина, 2 - зона поглощения, 3 - бурильные трубы 4 - бентонитово-меловой раствор, 5 - продавочная жидкость, 6 - буферная жидкость, 7 - раствор сульфата алюминия, 8 - буферная жидкость, 9 - цементный раствор, 10 - образовавшийся тампон, 11 - цементный камень, 12 - герметизирующее устьевое оборудование (превентер), 13 - задвижка затрубного пространства.

Для реализации заявляемого способа на скважине предварительно проводятся исследования. На основании результатов исследований производятся необходимые расчеты.

Необходимый объем образующегося тампона с учетом его пластической прочности рассчитывается индивидуально в каждом отдельном случае в зависимости от характеристики поглощающих пластов (пластового давления, приемистости пласта, открытой пористости пород и т.д.).

Заблаговременно приготавливают расчетный объем бентонитово-мелового раствора. Для этого в отдельную емкость заливают техническую воду, добавляют хлорид натрия и перемешивают 1 час. Затем вводят бентонитовый глинопорошок и перемешивают 4-4,5 часа, после чего добавляют мел технический и перемешивают еще 1 час, в результате получается исходный бентонитово-меловой раствор с заданными параметрами и растекаемостью по конусу в пределах 0,18-0,20 м.

Также заблаговременно приготавливают раствор сульфата алюминия плотностью 1280-1300 кг/м3. Для этого в отдельную емкость загружают необходимое количество технической воды и кристаллогидратов сульфата алюминия и подогревают до температуры 90°С с целью его лучшей растворимости. После полного растворения кристаллогидратов раствор охлаждают до температуры окружающей среды и при необходимости добавляют воду, доводя плотность раствора до необходимой.

Способ осуществляют следующим образом.

В скважину 1 спускают открытый конец бурильных труб 3 на расчетную глубину, обеспечивающую размещение исходного объема бентонитово-мелового раствора 4 в интервале от зоны поглощения 2 до низа бурильных труб 3, и закачивают в трубное пространство расчетный объем бентонитово-мелового раствора 4, который затем продавливают промывочной жидкостью 5. При этом бентонитово-меловой раствор 4 при отсутствии циркуляции размещается в стволе скважины 1 выше зоны поглощения 2 (фиг.1).

После этого открытый конец бурильных труб 3 спускают в кровлю зоны поглощения 2 (фиг.2). Затем последовательно по трубному пространству закачивают буферную жидкость 6 (техническую воду), раствор сульфата алюминия 7, буферную жидкость 8, цементный раствор 9, продавочную жидкость 5 (буровой раствор). При достижении раствора сульфата алюминия 7 кровли зоны поглощения 2 устье скважины герметизируется, открывается задвижка 13 и одновременно по трубному и затрубному пространствам закачивается продавочная жидкость 5 при соотношении производительностей насосов цементировочных агрегатов соответственно в пределах 1:3-5. Одновременное закачивание продавочной жидкости 5 производится до момента выхода из открытого конца бурильных труб 3 раствора сульфата алюминия 7. При этом происходит интенсивное перемешивание бентонитово-мелового раствора 4 с раствором сульфата алюминия 7 непосредственно в зоне поглощения 2 (фиг.3). В результате химического взаимодействия образуются продукты реакции (нерастворимый осадок сульфата кальция и гель гидроксида алюминия) в виде прочного тампона 10, который закупоривает зону поглощения 2. Затем устье скважины разгерметизируется, задвижка 13 закрывается и дальнейшее закачивание продавочной жидкости 5 производят только через трубное пространство (по бурильным трубам 3) для размещения цементного раствора 9 в стволе скважины 1 в интервале зоны поглощения 2. При этом цементный раствор 9, попадая в зону поглощения 2, взаимодействует с оставшимся непрореагировавшим раствором сульфата алюминия 7, в результате чего цементный раствор 9 быстро твердеет в призабойной зоне пласта, образуя цементный камень 11. По окончании продавки бурильные трубы 3 поднимают в безопасную зону, и скважина 1 оставляется на ожидание затвердевания цемента (ОЗЦ).

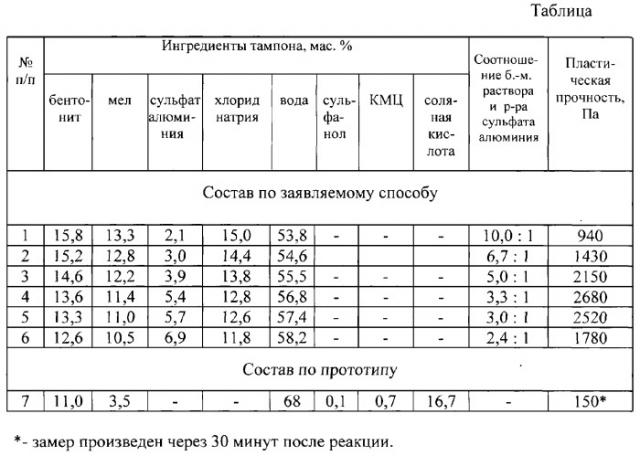

Для оценки эффективности предлагаемого технического решения были проведены лабораторные исследования.

В качестве реагентов для приготовления бентонитово-мелового раствора использовали:

- бентонитовый глинопорошок по ТУ 2-043-953-87;

- мел технический по ГОСТ 12085-88;

- хлорид натрия по ГОСТ 13830-91 Е;

- техническую воду.

Для приготовления насыщенного раствора сульфата алюминия использовали:

- сульфат алюминия по ГОСТ 3758-75*;

- техническую воду.

В качестве продавочной жидкости использовали обычный буровой раствор.

В качестве буферной жидкости использовали техническую воду (можно использовать также 2% раствор полиакриламида).

Предварительно приготовили раствор хлорида натрия плотностью 1180 кг/м3. Для приготовления бентонитово-мелового раствора взяли 1 литр раствора хлорида натрия, ввели в него 300 г бентонитового глинопорошка и перемешивали в течение 1 часа, затем при постоянном помешивании добавили 250 г порошкообразного мела. После 4 часового перемешивания замерили параметры исходного бентонитово-мелового раствора, при этом плотность составила 1410 кг/м3, растекаемость по конусу 0,18 м., водоотдача 52 см3/30 мин.

Для приготовления 1 л раствора сульфата алюминия плотностью 1290 кг/м3 в 565 г воды ввели 735 г кристаллогидрата сульфата алюминия, подогрели до температуры 90°С, полностью растворили и затем охладили до комнатной температуры, после чего замерили плотность.

Пример 1. Взяли 250 см3 бентонитово-мелового раствора, при помешивании в него добавили 50 см3 раствора сульфата алюминия. В результате химической реакции через 5 минут произошло выпадение нерастворимых осадков и образовался прочный тампон. Затем на пластометре по методу академика П.А.Ребиндера произвели замер пластической прочности образовавшегося тампона, которая составила 2150 Па (опыт 3).

Аналогичным образом были проведены исследования составов при различных сочетаниях компонентов, а результаты исследований отражены в таблице.

Были проведены также лабораторные исследования состава по прототипу (опыт 7).

Для этого в 1 л воды при постоянном перемешивании добавили: 10 г КМЦ; 160 г бентонитового глинопорошка; 50 г молотого мела; 1,5 г сульфанола. После 4-х часового перемешивания получили бентонитово-меловой раствор плотностью 1210 кг/м3, вязкостью - нетекучей, растекаемостью по конусу 0,17 м, водоотдачей 30 см3/30 мин.

Пример 2. Взяли 250 см3 бентонитово-мелового раствора и при перемешивании добавили в него 50 см3 соляной кислоты 12% концентрации. Ввиду слабого набора прочности получившегося тампона, замер пластической прочности произвели через 30 минут, которая составила 150 Па.

Анализ данных таблицы показал, что наиболее высокая пластическая прочность тампона составляет 2150-2680 Па. Это достигается при соотношении бентонитово-мелового раствора и раствора сульфата алюминия в пределах 3-5:1. При этом наиболее оптимальный состав тампонирующей смеси содержит компоненты при следующем их соотношении, мас.%:

| Бентонитовый глинопорошок | 13,3-14,6 |

| Мел технический | 11,0-12,2 |

| Хлорид натрия | 12,6-13,8 |

| Сульфат алюминия | 3,9-5,7 |

| Вода | Остальное |

При увеличении соотношения растворов до 6,7:1 пластическая прочность образуемого тампона составляет 1430 Па (опыт 2). При такой пластической прочности для блокирования зоны интенсивного поглощения потребуется использование тампона большего объема, что приведет к увеличению расхода реагентов и удорожанию способа изоляции.

При снижении соотношения растворов до 2,4:1 пластическая прочность тампона составляет 1780 Па, что в свою очередь для блокирования зоны интенсивного поглощения также потребует использование большего объема тампона и увеличение расхода реагентов (опыт 6).

Установлено, что оптимальное содержание бентонитового глинопорошка в тампонирующей смеси составляет 13,3-14,6 мас.%. При содержании глинопорошка более 14,6 мас.% (опыты 1,2) повышается вязкость бентонитово-мелового раствора, что ухудшает его прокачиваемость и снижает пластическую прочность тампона. При содержании глинопорошка менее 13,3 мас.% (опыт 6) резко снижается пластическая прочность тампона и теряется эффект закупоривания зоны поглощения.

Оптимальное содержание технического мела составляет 11,0-12,2 мас.%. При содержании мела более 12,2 мас.% (опыты 1,2) ухудшается прокачиваемость раствора и снижается пластическую прочность тампона. При содержании мела мене 11,0 мас.% (опыт 6) также снижается пластическая прочность тампона.

Оптимальное содержание хлорида натрия 12,6-13,8 мас.%. Содержание хлорида натрия более 13,8 мас.% (опыт 2) снижает пластическую прочность тампона и вследствие возможной кристаллизации и выпадения солей в осадок затрудняет процесс приготовления раствора. Содержание хлорида натрия менее 12,6 мас.% (опыт 6) способствует повышению вязкости бентонитово-мелового раствора до непрокачиваемого состояния.

Оптимальное содержание сульфата алюминия 3,9-5,7 мас.%. При содержании сульфата алюминия более 5,7 мас.% (опыт 6) увеличивается водная фаза тампонирующей смеси, что способствует понижению пластической прочности. При содержании сульфата алюминия менее 3,9 мас.% (опыты 1,2) пластическая прочность тампона снижается из-за недостатка продуктов реакции в тампонирующей смеси.

Заявляемый способ изоляции зон поглощений прошел опытно-промысловые испытания в 2003 году на скважине №3031 Лебяжинской площади при ликвидации катастрофического поглощения в иреньском горизонте, где неоднократные попытки ликвидации поглощения с помощью установки цементных мостов с наполнителями и ускорителями сроков схватывания результатов не дали. По заявляемой технологии поглощение ликвидировали за одну операцию.

Преимущества заявляемого способа изоляции зон поглощений:

повышение надежности блокирования призабойной зоны поглощающих пластов за счет образования тампона с высокой пластической прочностью 2150-2680 Па;

- сокращение сроков проведения изоляционных работ вследствие того, что при взаимодействии бентонитово-мелового раствора и раствора сульфата алюминия достаточно быстро образуется прочный тампон, и ликвидация поглощения проводится за одну операцию;

- сокращение материальных затрат ввиду того, что все необходимые объемы реагентов заранее определяются расчетным путем, которые затем расходуются согласно расчетам на условия проведения операции.

Способ изоляции зон поглощений, включающий раздельную закачку по трубному пространству в пласт двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, с последующим перемешиванием реагентов и закреплением их смеси цементным раствором, отличающийся тем, что бентонитово-меловой раствор дополнительно содержит хлорид натрия, в качестве второго реагента используют раствор сульфата алюминия, при этом бентонитово-меловой раствор предварительно закачивают выше зоны поглощения, после чего в зону поглощения закачивают раствор сульфата алюминия и одновременно по затрубному пространству в зону поглощения продавливают бентонитово-меловой раствор при соотношении его и раствора сульфата алюминия соответственно 3÷5:1, причем указанная смесь имеет следующее соотношение компонентов, мас.%:

| Бентонитовый глинопорошок | 13,3-14,6 |

| Мел технический | 11,0-12,2 |

| Хлорид натрия | 12,6-13,8 |

| Сульфат алюминия | 3,9-5,7 |

| Вода | Остальное |