Способ определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов

Иллюстрации

Показать всеИзобретение относится к способам неразрушающего контроля стальных изолированных труб и может быть использовано для массового определения долговечности различных типов наружных антикоррозионных защитных покрытий стальных трубопроводов подземного заложения, предназначенных для эксплуатации в условиях агрессивной среды при близком залегании от поверхности земли уровня грунтовых вод различной минерализации и химического состава. Способ включает выдержку опытных образцов труб диаметром 89-400 мм и длиной 600-1000 мм в течение семи дней после их изготовления сначала на воздухе в условиях их складирования, а затем в жидкой агрессивной среде, имитирующей подземные грунтовые воды, определяют через равные промежутки времени в течение до трех лет выдержки опытных образцов в агрессивной среде интегральный показатель качества, надежности и долговечности - переходное электрическое сопротивление покрытия стандартным методом "мокрого контакта", устанавливают зависимость изменения переходного электрического сопротивления покрытия от времени выдержки в агрессивной среде и определяют долговечность наружного антикоррозионного защитного покрытия стальных трубопроводов из следующего выражения: Т=β(κ·ρ0/ρн)1/α, где Т - долговечность покрытия трубопроводов, лет; β - коэффициент размерности, β=0,083 год/месяц; α - экспериментально установленный коэффициент, характеризующий интенсивность старения покрытия трубопроводов при эксплуатации в конкретных условиях агрессивной среды, α=1-2; κ - коэффициент пропорциональности, месяцα; ρ0 - переходное электрическое сопротивление покрытия после его выдержки в агрессивной среде в течение одного месяца, Ом·м2; ρн - наименьшее допустимое нормативное переходное электрическое сопротивление покрытия трубопроводов в процессе эксплуатации, Ом·м2. Технический результат: повышение точности и надежности определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, предназначенных для эксплуатации в условиях их подтопления агрессивными грунтовыми водами. 3 табл., 1 ил.

Реферат

Изобретение относится к способам неразрушающего контроля стальных изолированных труб и может быть использовано для массового определения долговечности различных типов наружных антикоррозионных защитных покрытий стальных трубопроводов подземного заложения, предназначенных для эксплуатации в условиях агрессивной среды при близком залегании от поверхности земли уровня грунтовых вод различной минерализации и химического состава.

Известны способы прогнозирования эксплуатационных свойств композиционных полимерных материалов в строительстве с учетом их теплового старения, на основе которых могут быть решены следующие прикладные задачи: выдача рекомендаций для выбора материала, пригодного для эксплуатации в заданных условиях; определение условий эксплуатации для какого-либо конкретного материала; определение срока службы или работоспособности материала изделия в заданных условиях эксплуатации (см. УДК 620. 197. Прогнозирование эксплуатационных свойств композиционных полимерных материалов с учетом их теплового старения / Алоев В.З., Кейдия Г.Ш, Цыганов А.Д., Зеленев Ю.В. Обзорная инф. сер. Противокоррозионная защита. - М.: НИИТЭХИМ, 1992, 64 с.).

Однако отмеченные способы неразрушающего контроля прогнозирования свойств материалов не приемлемы для определения долговечности наружных антикоррозионных защитных покрытий стальных подземных трубопроводов.

Наиболее близким аналогом к заявляемому объекту относится способ определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, включающий укладку в грунт опытных образцов изолированных труб на проектную глубину заложения, определение прочности адгезионной связи покрытия с металлом, относительного удлинения, предела прочности и удельного объемного электрического сопротивления антикоррозионного защитного покрытия непосредственно после его нанесения на образцы стальных труб и в процессе выдержки в грунте, установление зависимости изменения сопротивления покрытия от времени выдержки в грунте и расчетное прогнозирование срока службы наружного антикоррозионного покрытия по допускаемому сопротивлению покрытия (см. М.Я.Грудуле и др. Исследования старения антикоррозионного материала в почвенно-климатических условиях // Эксплуатационная долговечность мелиоративных систем с применением конструкций из полимерных материалов / ВНПО "Союзводполимер". - Елгава, 1984. - С.94-100).

Описанный способ ввиду низкой точности и надежности также не может быть реализован для определения долговечности наружных антикоррозионных защитных покрытий стальных подземных трубопроводов, предназначенных для эксплуатации в условиях их подтопления агрессивными грунтовыми водами с различной минерализацией и химическим составом.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - создание метода определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, предназначенных для эксплуатации в условиях их подтопления агрессивными грунтовыми водами.

Технический результат - повышение точности и надежности определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, предназначенных для эксплуатации в условиях их подтопления агрессивными грунтовыми водами.

Указанный технический результат достигается тем, что в способе определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, включающем определение переходного электрического сопротивления покрытий опытных образцов труб диаметром 89-400 мм и длиной 600-1000 мм, выдержку опытных образцов в течение семи дней после их изготовления сначала на воздухе в условиях их складирования в соответствии с нормативными требованиями, а затем в жидкой агрессивной среде, имитирующей подземные грунтовые воды с различной минерализацией и химическим составом, определяют через равные промежутки времени в течение до трех лет выдержки опытных образцов в агрессивной жидкой среде интегральный показатель качества, надежности и долговечности - переходное электрическое сопротивление покрытия методом "мокрого контакта", устанавливают зависимость изменения переходного электрического сопротивления покрытия от времени выдержки в агрессивной среде и определяют долговечность наружного антикоррозионного защитного покрытия стальных подземных трубопроводов из следующего выражения

где Т - долговечность наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, лет;

β - коэффициент размерности, β=0,083 год /месяц;

α - экспериментально установленный коэффициент, характеризующий интенсивность старения наружного антикоррозионного защитного покрытия стальных подземных трубопроводов при эксплуатации в конкретных условиях агрессивной среды, α=1-2;

κ - коэффициент пропорциональности, месяцα;

ρ0 - переходное электрическое сопротивление наружного антикоррозионного покрытия после его выдержки в агрессивной среде в течение одного месяца, Ом·м2;

ρн - наименьшее допустимое нормативное переходное электрическое сопротивление наружного антикоррозионного защитного покрытия стальных подземных трубопроводов в процессе эксплуатации, Ом·м2.

Коэффициент корреляции полученной зависимости (1) составляет 0,95.

Сведения, подтверждающие возможность реализации заявленного способа, заключаются в следующем.

Заявленный способ определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов осуществляют следующим образом.

Подготовленные образцы изолированных труб проверяют на прочность адгезионной связи покрытия с металлом, относительное удлинение, предел прочности при растяжении и определяют объемное, а также переходное электрическое сопротивление антикоррозионного защитного покрытия. Затем после семидневной выдержки на воздухе в условиях складирования часть опытных образцов помещают в грунт, а остальную часть - погружают в жидкую агрессивную среду, имитирующую подземные грунтовые воды с исходной минерализацией и химическим составом, и через равные промежутки времени, в течение до трех лет выдержки опытных образцов антикоррозионного защитного покрытия в грунте и жидкой агрессивной среде измеряют интегральный показатель качества, надежности и долговечности - переходное электрическое сопротивление покрытия стандартным методом "мокрого контакта", устанавливают зависимость изменения переходного электрического сопротивления покрытия от времени выдержки в агрессивной среде и определяют долговечность наружного антикоррозионного защитного покрытия стальных подземных трубопроводов из следующего выражения

где Т - долговечность наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, лет;

β - коэффициент размерности, β=0,083 год /месяц;

α - экспериментально установленный коэффициент, характеризующий интенсивность старения наружного антикоррозионного защитного покрытия стальных трубопроводов при эксплуатации в конкретных условиях агрессивной среды (грунтовые воды исходной минерализации и химического состава, грунт вторичного засоления и др.), α=1...2;

κ - коэффициент пропорциональности, месяцα;

ρ0 - переходное электрическое сопротивление наружного антикоррозионного покрытия после его выдержки в агрессивной среде в течение одного месяца, Ом·м2;

ρн - наименьшее допустимое нормативное переходное электрическое сопротивление наружного антикоррозионного защитного покрытия стальных подземных трубопроводов в процессе эксплуатации, Ом·м2.

Особенностью предложенного способа является принципиально новый метод определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов в условиях их эксплуатации в агрессивной среде (грунтовые воды различной минерализации и химического состава, грунт вторичного засоления и др.),

в грунте вторичного засоления с исходным содержанием солей 2,65%, в том числе хлора 0,5%, и в агрессивной среде, имитирующей грунтовые воды с содержанием солей 30 кг/м3, в т.ч. 3% хлористого натрия (NaCl).

Характеристика опытных образцов антикоррозионного защитного покрытия стальных труб, применяемые материалы и технологии приведены в таблице 1.

| Таблица 1 | ||||

| № опытных образцов | Размеры опытных образцов | Структура антикоррозионного защитного покрытия, применяемые материалы и технологии | Толщина изоляции, мм | |

| диаметр, мм | длинна, мм | |||

| 1 | 2 | 3 | 4 | 5 |

| I, | 89 | 1000 | 1. Подготовительный антикоррозионный слой из грунта - преобразователя ржавчины. | 0,06 |

| I-а, | 89 | 1000 | ||

| I-б, | 89 | 1000 | ||

| 2 | 89 | 1000 | 2. Стеклохолст ВВ-Г, пропитанный в битумно-полимерной мастике при температуре 80...85°С и нанесенный на стальную трубу с натяжением 0,7...1,0 кг/см и с нахлестом 10...15 см (а.с. SU №1788384 А1, МПК7 F 16 L 59/14. Способ нанесения антикоррозионного покрытия на стальные трубы/А.Г. Алимов и др. (СССР). - Заявка №4835108/29. Заявл. 09.04.90. Опубл. 15.01.93. Бюл. №2). | 4 |

| 2-а, | 89 | 1000 | ||

| 2-б, | 89 | 1000 | ||

| 3, | 89 | 1000 | ||

| 3-а, | 89 | 1000 | ||

| 3-б, | 89 | 1000 | ||

Подготовленные образцы изолированных труб проверены на прочность адгезионной связи с металлом, относительное удлинение, предел прочности при растяжении, а также на объемное и переходное электрическое сопротивление антикоррозионного защитного покрытия (табл.2).

| Таблица 2 | |||||||||

| Физико-механические характеристики антикоррозионного защитного покрытия стальных трубопроводов (начальные) | Показатели опытных образцов | ||||||||

| 1 | 1-а | 1-б | 2 | 2-а | 2-б | 3 | 3-а | 3-б | |

| Прочность адгезионной связи с металлом, МПа | 0,80 | 0,85 | 0,82 | 0,90 | 0,86 | 0,84 | 0,82 | 0,88 | 0,81 |

| Относительное удлинение, % | 100 | 120 | 110 | 115 | 130 | 125 | 132 | 128 | 117 |

| Предел прочности при растяжении, МПа | 8,0 | 7,5 | 8,1 | 7,8 | 7,5 | 7,1 | 8,2 | 7,6 | 7,8 |

| Удельное объемное сопротивление покрытия, Ом·см | 4·1015 | 3,5·1015 | 3,6·1015 | 3·1015 | 2,8·1015 | 3,1·1015 | 2,5·1015 | 2,2·1015 | 2,4·1015 |

| Переходное электрическое сопротивление покрытия, Ом·м2 | 6·109 | 5,5·109 | 5,6·109 | 8·108 | 1·109 | 7·108 | 1,7·108 | 1,6·108 | 1,5·108 |

После семидневной выдержки на воздухе в условиях складирования опытные образцы изолированных труб 1, 1-а, 1-б помещают в грунт с исходным содержанием солей 2,65%, в том числе хлора 0,5%, а опытные образцы 2, 2-а, 2-б, 3, 3-а и 3-б погружали в жидкую агрессивную среду, имитирующую грунтовые воды с содержанием солей 30 кг/м3, в том числе 3% хлористого натрия (NaCl), и через равные промежутки, в течение трех лет выдержки опытных образцов антикоррозионного защитного покрытия в грунте и жидкой агрессивной среде определяли интегральный показатель качества, надежности и долговечности - переходное электрическое сопротивление покрытия стандартным методом "мокрого контакта". Результаты испытаний представлены в таблице 3.

| Таблица 3 | |||||||||

| Т, месяцы | Переходное электрическое сопротивление опытных образцов антикоррозионного защитного полимерно-битумного покрытия стальных трубопроводов | ||||||||

| 1 | 1-а | 1-6 | 2 | 2-а | 2-6 | 3 | 3-а | 3-б | |

| 0,5 | 5,2·109 | 5·109 | 5,4·109 | 7,3·108 | 9·108 | 5·108 | 1·108 | 1,1·108 | 1·108 |

| 1 | 1,3·109 | 1,5·109 | 1,7·109 | 2,2·108 | 2·108 | 4·108 | 3,7·107 | 6·107 | 7·107 |

| 2 | 3,4·108 | 3,25·108 | 3,1·108 | 6,4·107 | 8·107 | 5·107 | 1,3·107 | 3·107 | 2·107 |

| 3 | 1,44·108 | 1,2·108 | 1,6·108 | 3,2·107 | 5·107 | 1·107 | 7,2·106 | 9·109 | 6·106 |

| 4 | 8·107 | 8,15·107 | 8,3·107 | 1,9·107 | 3·107 | 1·107 | 4,6·106 | 3·106 | 6·106 |

| 5 | 5,1·107 | 5,2·107 | 5,3·107 | 1,3·107 | 9·106 | 2·107 | 3,3·106 | 1·106 | 4·106 |

| 6 | 3,61·107 | 3,8·107 | 3,4·107 | 9,4·106 | 1,2·107 | 7·106 | 2,5·106 | 1·106 | 4·106 |

| 7 | 2,6·107 | 2,7·107 | 2,8·107 | 7,2·106 | 6·106 | 9·106 | 2·106 | 1·106 | 3·106 |

| 8 | 2·107 | 2,1·107 | 2,05·107 | 5,7·106 | 4·106 | 8·106 | 1,6·106 | 1·106 | 3·106 |

| 9 | 1,6·107 | 1,4·107 | 1,7·107 | 4,6·106 | 7·106 | 3·106 | 1,2·106 | 1,4·106 | 1,6·106 |

| 10 | 1,1·107 | 1,3·107 | 1,5·107 | 3,8·106 | 2·106 | 6·106 | 1,2·106 | 8·105 | 2·106 |

| 11 | 1·107 | 1,1·107 | 1,2·107 | 3,2·106 | 5·106 | 1·106 | 1·106 | 1,05·106 | 1,01·106 |

| 12 | 9·106 | 1,1·106 | 1·106 | 2,8·106 | 1·106 | 4·106 | 9·105 | 1·106 | 8·106 |

| 13 | 8·106 | 7,7·106 | 7,2·106 | 2,2·106 | 2,4·106 | 2,6·106 | 7,7·105 | 8·105 | 7,9·105 |

| 14 | 6,5·106 | 6,8·106 | 6,6·106 | 2,1·106 | 1·106 | 3·106 | 7,1·106 | 9·106 | 5·106 |

| 15 | 5,76·106 | 8·106 | 4·106 | 2·106 | 1,9·106 | 1,8·106 | 6,3·105 | 6,4·105 | 6,5·105 |

| 16 | 5·106 | 5,1·106 | 5,2·106 | 1,7·106 | 1·106 | 3·106 | 5,8·106 | 4·106 | 7·105 |

| 17 | 4,4·106 | 4,5·106 | 4,6·106 | 1,3·106 | 1,5·106 | 1,7·106 | 5,1·106 | 5,3·105 | 5,5·105 |

| 18 | 4·106 | 8·106 | 2·106 | 1,4·106 | 2·106 | 9·105 | 4,9·105 | 3·105 | 7·105 |

| 19 | 3,4·106 | 3,6·106 | 3,8·106 | 1,1·106 | 1,3·106 | 1,4·106 | 4,3·105 | 4,5·105 | 4,7·105 |

| 20 | 3,1·106 | 3,2·106 | 3,4·106 | 1,1·106 | 2·106 | 9·105 | 4,2·105 | 2·105 | 5·105 |

| 21 | 2,7·106 | 3·106 | 2,9·106 | 1·106 | 2·106 | 8·105 | 3,6·105 | 2·105 | 5·105 |

| 22 | 2,55·106 | 2,5·106 | 2,8·106 | 9,5·105 | 9,7·105 | 9,8·105 | 3,4·105 | 3,6·105 | 3,8·105 |

| 23 | 2,2·106 | 2,5·106 | 2,7·106 | 6,1·10s | 6,2·105 | 6,3·105 | 3·105 | 3,2·105 | 3,4·105 |

| 24 | 2,1·106 | 2,3·106 | 2.5·106 | 6,1·105 | 6,1·105 | 6,3·105 | 3·10 | 3,15·105 | 3,3·105 |

| 25 | 2,26·106 | 2,1·106 | 2,5·106 | 8,3·105 | 1·106 | 7·105 | 3,2·105 | 5·105 | 2·105 |

| 26 | 2·106 | 2,08·106 | 2,2·106 | 8·105 | 7,7·105 | 7,5·105 | 3,1·105 | ·3·105 | 2,9·105 |

| 27 | 1,8·106 | 1,9·106 | 2·106 | 7,2·105 | 5·105 | 1·105 | 2,8·105 | 1·105 | 4·105 |

| 28 | 1,78·106 | 2·106 | 1,7·106 | 7·106 | 6,8·105 | 6,6·105 | 2,5·105 | 2,7·105 | 2,8·105 |

| 29 | 1,6·106 | 1,7·106 | 7,8·106 | 6,2·105 | 8·105 | 4·105 | 2,5·105 | 1·105 | 4·105 |

| 30 | 1,5·106 | 1,6·106 | 1,6·106 | 5,8·10 | 6·105 | 6,1·105 | 2,38·105 | 2,4·105 | 2,42·105 |

| 31 | 1,44·106 | 1,3·106 | 1,6·106 | 5,6·10 | 4·105 | 7·105 | 2,3·105 | 3·105 | 1·105 |

| 32 | 1,42·106 | 1,3·106 | 1,4·106 | 5,1·105 | 5,3·105 | 5,5·105 | 2,1·105 | 2,2·105 | 2,3·105 |

| 33 | 1,4·106 | 1,3·106 | 1,35·106 | 5·105 | 7·105 | 3·105 | 2,1·105 | 1·105 | 3·105 |

| 34 | 1,19·106 | 1,2·106 | 1,3·106 | 4,7·105 | 4,8·105 | 4,9·105 | 1,9·105 | 2·105 | 2,1·105 |

| 35 | 1,12·106 | 1,15·106 | 1·106 | 4,5·105 | 4·105 | 6·105 | 1,9·105 | 1·105 | 3·105 |

| 36 | 1·106 | 1,1·106 | 0,8·106 | 4,1·105 | 6·105 | 2·105 | 1,7·105 | 1·105 | 2,5·105 |

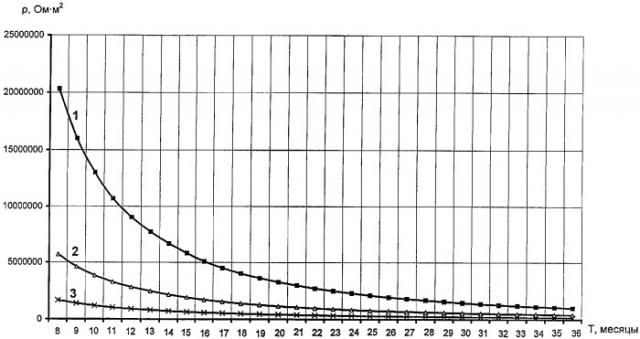

Изобретение поясняется чертежом, где показаны кривые изменения переходного электрического сопротивления опытных образцов антикоррозионного защитного покрытия стальных труб от времени выдержки в агрессивной среде: кривая 1 построена по результатам исследований образцов 1, 1-а, 1-б, помещенных в грунт с исходным содержанием солей 2,65%, в том числе хлора 0,5%; кривые 2 и 3 - соответственно для образцов 2, 2-а, 2-б и 3, 3-а, 3-б, погруженных в жидкую агрессивную среду, имитирующую грунтовые воды с содержанием солей 30 кг/м3, в т. ч. 3% хлористого натрия (NaCl).

Графическая интерпретация и математическая обработка результатов исследований позволили выявить зависимость изменения переходного электрического сопротивления наружного антикоррозионного защитного покрытия от времени выдержки опытных образцов в агрессивной среде:

где ρ - переходное электрическое сопротивление наружного антикоррозионного покрытия, Ом·м2;

κ - коэффициент пропорциональности, месяцα;

ρ0 - переходное электрическое сопротивление наружного антикоррозионного покрытия после его выдержки в агрессивной среде в течение одного месяца, Ом·м2;

Т - продолжительность выдержки опытных образцов наружного антикоррозионного защитного покрытия стальных подземных трубопроводов в агрессивной среде, месяцы;

α - экспериментально установленный коэффициент, характеризующий интенсивность старения наружного антикоррозионного защитного покрытия стальных трубопроводов при эксплуатации в конкретных условиях агрессивной среды (грунтовые воды исходной минерализации и химического состава, грунт вторичного засоления и др.), α=1...2.

Аппроксимацией результатов исследований (табл.3, чертеж) методом наименьших квадратов установлены значения коэффициентов (ρ0, α), входящих в формулу (3), для опытных образцов в зависимости от агрессивных сред.

Кривые 1, 2, 3 на фиг.1 соответственно описываются следующими уравнениями убывающей степенной функции:

Принимаем в соответствии с ГОСТ 9.602-89* "Единая система защиты от коррозии и старениия. Сооружения подземные. Общие требования к защите от коррозии. - М.: Изд. Стандартов, 1989, с.12" минимально допустимое нормативное переходное электрическое сопротивление наружного антикоррозионного защитного покрытия стальных трубопроводов в процессе эксплуатации равным ρн=1·10 Ом·м2.

Подставляя в выражение (2) значения ρн=1·104 Ом·м2, ρ0 (1,3·109 Ом·м2; 2,16·108 Ом·м2; 3,72·107 Ом·м2) и α (2,0; 1,75; 1,5), определим ресурс долговечности наружного антикоррозионного защитного полимерно-битумного покрытия, усиленного стеклохолстом (см. табл.1) стальных трубопроводов в опытных образцах, выдержанных в различных агрессивных средах:

для образцов 1, 1-а, 1-б, помещенных в грунт с исходным содержанием солей 2,65%, в том числе хлора 0,5%, долговечность покрытия составляет

Т=0,083 год/месяц (месяц2·1,3·109 Ом·м2/1·104 Ом·м2/1/2=30 лет,

а для образцов 2, 2-а, 2-б и 3, 3-а, 3-б, погруженных в жидкую агрессивную среду, имитирующую грунтовые воды с содержанием солей 30 кг/м3, в т.ч. 3% хлористого натрия (NaCl), соответственно, долговечность составит

Т=0,083 год/месяц (месяц1,75·2,16·108 Ом·м2/1·104 Ом·м2)1/1,75 лет и

Т=0,083 год/месяц (месяц1,5·3,72·107 Ом·м2)1/1,5=20 лет.

Предложенный способ не имеет альтернативы и позволяет установить долговечность наружного антикоррозионного защитного покрытия стальных подземных трубопроводов в условиях эксплуатации при их подтоплении агрессивными грунтовыми водами с различной минерализацией и химическим составом; погрешность измерений составляет 1...5%.

Способ определения долговечности наружного антикоррозионного защитного покрытия стальных подземных трубопроводов, включающий выдержку опытных образцов труб диаметром 89-400 мм и длиной 600-1000 мм в течение семи дней после их изготовления сначала на воздухе в условиях их складирования в соответствии с нормативными требованиями, а затем в жидкой агрессивной среде, имитирующей подземные грунтовые воды с различной минерализацией и химическим составом, определяют через равные промежутки времени в течение до трех лет выдержки опытных образцов в агрессивной среде интегральный показатель качества, надежности и долговечности - переходное электрическое сопротивление покрытия стандартным методом "мокрого контакта", устанавливают зависимость изменения переходного электрического сопротивления покрытия от времени выдержки в агрессивной среде и определяют долговечность наружного антикоррозионного защитного покрытия стальных трубопроводов из следующего выражения:

Т=β(κ·ρ0/ρн)1/α,

где Т - долговечность покрытия стальных трубопроводов, лет;

β - коэффициент размерности, β=0,083 год/месяц;

α - экспериментально установленный коэффициент, характеризующий интенсивность старения покрытия стальных трубопроводов при эксплуатации в конкретных условиях агрессивной среды, α=1-2;

κ - коэффициент пропорциональности, месяцα;

ρ0 - переходное электрическое сопротивление покрытия после его выдержки в агрессивной среде в течение одного месяца, Ом·м2;

ρн - наименьшее допустимое нормативное переходное электрическое сопротивление покрытия стальных трубопроводов в процессе эксплуатации, Ом·м2.