Трубное резьбовое соединение с трапециевидной резьбой и с выпуклой поверхностью витка

Иллюстрации

Показать всеИзобретение относится к трубным резьбовым соединениям. Трубное резьбовое соединение содержит охватываемый резьбовой элемент и охватывающий резьбовой элемент, завинчиваемые один в другой под действием заданного момента завинчивания, в котором по меньшей мере одна поверхность витка резьбы, находящаяся под контактным давлением, имеет перед свинчиванием резьбового соединения непрерывную изогнутую выпуклую форму на всей своей ширине с радиусом кривизны, имеющим величину в диапазоне от 2 мм до 60 мм, и находится в точечном механическом контакте с соответствующей поверхностью сопряженного резьбового элемента. Такое резьбовое соединение представляет повышенную устойчивость к развинчиванию или к дополнительному избыточному свинчиванию. Такая геометрия позволяет упорядочить изменения условий контакта между боковыми поверхностями. 20 з.п. ф-лы, 24 ил.

Реферат

Настоящее изобретение относится к трубным резьбовым соединениям, содержащим охватываемый резьбовой элемент и охватывающий резьбовой элемент с витками резьбы, имеющими трапециевидную форму в поперечном сечении и расположенными на конце подлежащих соединению труб, причем эти резьбовые элементы могут быть расположены как на конце труб большой длины, так и на конце труб малой длины, таких, например, как трубные муфты.

Такие трубные соединения используются, в частности, для формирования колонн обсадных труб или колонн эксплуатационных труб, а также колонн бурильных труб, предназначенных для использования в скважинах, обеспечивающих разведку и добычу углеводородов, или в подобных им скважинах, таких, как скважины для использования геотермического потенциала.

Такие трубные соединения определяются, например, спецификациями API 5В и 5СТ Американского Института Нефти (API) для конических резьбовых элементов с витками трапециевидного профиля типа "Buttress".

Эти витки трапециевидного профиля содержат боковую поверхность зацепления профиля витка с той стороны витков, которая ориентирована в направлении свободного конца резьбового элемента, несущую или рабочую боковую поверхность профиля витка, расположенную с противоположной стороны витков, вершину профиля витка, которая имеет ненулевую ширину, и впадину профиля витка, которая также имеет ненулевую ширину, причем рабочие боковые поверхности профиля витка и боковые поверхности зацепления профиля витка расположены по существу перпендикулярно продольной оси данного резьбового элемента (то есть имеют наклон на уровне +3° для рабочих боковых поверхностей витков и наклон на уровне +10° для боковых поверхностей зацепления, например, в случае витков резьбы типа API Buttress).

Таким образом, в настоящем изобретении используется трапециевидный профиль витков резьбы в противоположность другим типам профилей витков резьбы, определяемым в упомянутых выше спецификациях API, а именно треугольным профилям витков или треугольным закругленным на вершинах ("круглым") профилям витков, рабочие боковые поверхности и боковые поверхности зацепления которых наклонены на значительный угол относительно перпендикуляра к продольной оси резьбового элемента (например, наклонены на угол 30°), а вершины и впадины которых имеют по существу нулевую ширину. Витки резьбы трапециевидного профиля по сравнению с витками резьбы треугольного или круглого профиля имеют важные преимущества, заключающиеся в предотвращении опасности разъединения резьбового соединения ("jump out").

Трубные резьбовые соединения с витками трапециевидного профиля в соответствии с API стали объектом многочисленных исследований и разработок, направленных, в частности, на повышение их устойчивости к весьма разнообразным нагрузкам, возникающим в процессе эксплуатации таких трубных соединений (осевое растяжение, осевое сжатие, изгиб, кручение, внутреннее или внешнее давление и т.п.), и на надежное обеспечение их герметичности по отношению к текучим средам, проходящим внутри или снаружи этих резьбовых соединений, при действии определенных нагрузок. Такие усовершенствования трубных резьбовых соединений описаны, в частности, в патентных документах ЕР 488912, ЕР 707133, ЕР 454147, WO 00/14441.

Другие типы резьбовых соединений с витками трапециевидного профиля описаны, например, в патентных документах US 4521042 или US 4570982 и предназначены для такого же использования, что и цилиндрические резьбовые соединения, в частности, двухступенчатые.

В общем случае поверхности витков трапециевидного профиля известных из существующего уровня техники резьбовых соединений, то есть боковые поверхности витков, а также их вершины и впадины выполнены прямолинейными в осевом разрезе, за исключением зон сопряжения между этими поверхностями, причем эти зоны сопряжения представляют собой обычно соединительное закругление определенного радиуса или скошенную кромку; именно поэтому такие поверхности в последующем изложении будут называться прямолинейными.

В трубных резьбовых соединениях всех таких типов в конце операции завинчивания резьбовых элементов один в другой обеспечивают формирование механического контакта с определенным контактным давлением между по меньшей мере одной поверхностью витка охватываемой резьбы и поверхностью соответствующего витка охватывающей резьбы. В зависимости от типа резьбы это контактное давление может быть создано между сопряженными вершинами и впадинами витков, между рабочими боковыми поверхностями, между боковыми поверхностями зацепления или между несколькими из этих поверхностей.

Создание контактного давления между соответствующими поверхностями витков трапециевидного профиля (и в случае необходимости между другими поверхностями, например, между опорными поверхностями герметизации и поперечными упорными поверхностями, расположенными соответствующим образом на резьбовых элементах) приводит к необходимости свинчивать резьбовое соединение с достаточно большим моментом свинчивания.

После того, как такое резьбовое соединение будет свинчено с приложением требуемого момента свинчивания, на известных резьбовых соединениях отмечается, что достаточно приложить момент, немного превышающий по абсолютной величине момент заданный свинчивания, для того, чтобы в зависимости от направления действия этого момента обеспечить дополнительное избыточное свинчивание или же развинтить это резьбовое соединение.

Такое дополнительное избыточное свинчивание может неожиданно произойти, в частности, в процессе опускания с вращением колонны труб на дно углеводородных скважин, отклоняющихся от вертикали или даже горизонтальных, и стать причиной нарушения относительного позиционирования охватываемого и охватывающего резьбовых элементов, следствием чего может произойти нежелательная опасность утечек через эти резьбовые соединения.

Случайное развинчивание трубного резьбового соединения в скважине может иметь еще более тяжелые последствия.

Таким образом, в предлагаемом изобретении сделана попытка создать трубные резьбовые соединения с витками резьбы трапециевидного профиля, которые после их свинчивания требуют для перехода за пределы их нормального положения свинчивания или для развинчивания этих резьбовых соединений приложения моментов, по существу значительно превышающих по абсолютной величине заданный момент свинчивания, а также, чтобы такие трубные резьбовые соединения не были чувствительными к заеданию в резьбе.

Была также сделана попытка устранить заедания в резьбе, являющиеся следствием чрезмерного контактного давления между соответствующими поверхностями витков резьбы, в частности между соответствующими боковыми поверхностями этих витков.

Была также сделана специальная попытка устранить заедание в резьбе в случае использования резьбы с осевым стягиванием или с клиновым профилем витков, например, описанной соответственно в патентных документах WO 00/14441 и WO 94/29627, где стягивающий контакт осуществляется одновременно между рабочими боковыми поверхностями и боковыми поверхностями зацепления витков резьбы, причем контактные давления, развиваемые между боковыми поверхностями в стягивающем контакте, оказываются весьма чувствительными к фактической геометрии витков охватываемой и охватывающей резьбы и, соответственно, к их сопряжению.

Это требует механической обработки витков резьбы с очень высокой точностью, то есть приводит к повышению стоимости такой обработки. Также были проведены исследования относительно того, чтобы такие трубные резьбовые соединения с клиновидным профилем витков резьбы или витков резьбы с осевым стягиванием можно было обрабатывать с нормальными размерными допусками, обычно имеющими величину, например, 0,01 мм.

Трубное резьбовое соединение в соответствии с настоящим изобретением содержит охватываемый резьбовой элемент, выполненный на конце первой трубы, и охватывающий резьбовой элемент, выполненный на конце второй трубы.

Охватываемый резьбовой элемент содержит снаружи охватываемую резьбу с витками трапециевидного профиля по существу на всей длине этой резьбы и охватывающий резьбовой элемент содержит изнутри охватывающую резьбу, сопряженную с охватываемой резьбой, то есть резьбу, имеющую форму и расположение, адаптированные к свинчиванию между собой этих резьбовых элементов. Охватываемый и охватывающий резьбовые элементы завинчиваются один в другой под действием заданного момента завинчивания таким образом, чтобы по меньшей мере одна поверхность витка охватываемой резьбы входила в механический контакт с соответствующей поверхностью витка охватывающей резьбы с определенным контактным давлением.

В данном случае термин "резьба" означает резьбу на одном или нескольких резьбовых участках. В этом последнем случае витки резьбы имеют трапециевидный профиль по существу на всей длине каждого из резьбовых участков.

По меньшей мере одна поверхность витка резьбы, находящаяся под контактным давлением, имеет перед свинчиванием резьбового соединения непрерывную изогнутую выпуклую форму на ширине рассматриваемой поверхности и находится в так называемом точечном контакте с соответствующей поверхностью витка сопряженной резьбы.

В последующем изложении под выражением "изогнутая выпуклая поверхность" следует понимать поверхность витка резьбы, которая в осевом разрезе имеет вид искривленной и выпуклой поверхности. Кроме того, в последующем изложении под выражением "искривленная вогнутая поверхность" и под выражением "прямолинейная поверхность" следует понимать, соответственно, поверхности, которые имеют соответствующий вид в осевом разрезе (за исключением зон соединения с примыкающими к ним поверхностями).

Термин "ширина поверхности" в последующем изложении следует понимать как размер данной поверхности на виде в осевом разрезе. Таким образом, этот термин "ширина поверхности" означает в основном осевой размер вершины или впадины витка резьбы и в основном радиальный размер боковых поверхностей витка резьбы.

Термин "виток трапециевидного профиля" в данном случае соответствует общему определению, которое было приведено выше, даже если некоторые поверхности витка резьбы не являются прямолинейными, как это имеет место в случае настоящего изобретения. Здесь этот термин распространяется также на витки резьбы трапециевидного профиля как с положительными, так и с отрицательными или с нулевыми углами наклона рабочих боковых поверхностей и боковых поверхностей зацепления (то есть витки, имеющие профиль квадратной формы, профиль в виде крюка, половины "ласточкиного хвоста" или "ласточкиного хвоста" в целом), причем условное обозначение знака этого наклона показано в способах реализации настоящего изобретения, описанных в последующем изложении.

Определенная выше изогнутая выпуклая поверхность создает совместно с соответствующей поверхностью витка сопряженной резьбы механический контакт, который в разрезе по плоскости, проходящей через ось резьбового соединения, имеет вид точечного или по существу точечного контакта при условии, что радиусы кривизны соответствующих поверхностей будут адаптированы друг к другу.

Контактное давление, являющееся следствием точечного механического контакта, является максимальным в точке этого контакта и уменьшается с каждой стороны от этой точки контакта с большей или меньшей интенсивностью в зависимости от различия радиусов кривизны двух находящихся в этом контакте поверхностей, а также характеристик упругости материалов, из которых изготовлены эти находящиеся в контакте поверхности.

Кривизна изогнутой выпуклой поверхности выбирается таким образом, чтобы трубное резьбовое соединение в соответствии с настоящим изобретением имело после свинчивания под действием заданного момента свинчивания по сравнению с обычным трубным резьбовым соединением, в котором все поверхности витков охватываемой и охватывающей резьбы являются прямолинейными, значительно более высокую устойчивость к развинчиванию или дополнительному избыточному свинчиванию.

Действительно, неожиданным образом оказалось, что необходимо приложить определенно более высокий по абсолютной величине момент, чем заданный момент свинчивания, то есть приложить момент, в среднем по меньшей мере на 5% превышающий этот заданный момент свинчивания, для того чтобы в зависимости от направления приложения этого момента сил обеспечить дополнительное избыточное свинчивание или же развинчивание трубного резьбового соединения в соответствии с настоящим изобретением после того, как это трубное резьбовое соединение будет свинчено с приложением заданного момента свинчивания. Такой результат ожидался в противоположном случае, то есть ожидалось увеличенное сопротивление развинчиванию/чрезмерному затягиванию для резьбового соединения с прямолинейными поверхностями витков резьбы, которые представляют более значительные площади поверхностей трения.

Кроме того, принимая во внимание нагрузки, воздействию которых подвергаются поверхности витков трубного резьбового соединения, в частности в случае трубных резьбовых соединений, используемых для эксплуатации скважин добычи углеводородного сырья, которые обладают относительно малой шириной и высотой витков, до настоящего времени специалисты в данной области техники не испытывали потребности устанавливать точечные контакты витков резьбы трапециевидного профиля, то есть контакты, не распределенные между соответствующими поверхностями, находящимися под контактным давлением.

Кривизна искривленной выпуклой поверхности также адаптирована к геометрии соответствующей контактной поверхности для того, чтобы максимальное контактное давление не приводило к пластификации материала, из которого изготовлены поверхности, находящиеся в точечном контакте.

Для этого предпочтительно, чтобы изогнутая выпуклая поверхность имела ширину, за исключением зон их соединения с примыкающими поверхностями, равную одному или нескольким радиусам кривизны, имеющим величину в диапазоне от 2 мм до 60 мм и предпочтительно в диапазоне от 3 мм до 20 мм.

Изогнутая выпуклая поверхность может быть выполнена на всей длине или на части длины рассматриваемой резьбы, но предпочтительно такая поверхность может быть выполнена на всей длине рассматриваемой резьбы и, следовательно, на всей длине каждой из резьбовых частей в том случае, когда эта резьба содержит несколько резьбовых частей.

Предпочтительно, чтобы изогнутая выпуклая поверхность имела однородную кривизну на всей ширине рассматриваемой поверхности, за исключением зон соединения с примыкающими поверхностями.

Также предпочтительно, чтобы изогнутая выпуклая поверхность имела однородную кривизну на всей длине данной резьбы.

Также предпочтительно, чтобы изогнутая выпуклая поверхность витка резьбы соответствовала прямолинейной поверхности витка сопряженной резьбы.

Предпочтительно, чтобы была выполнена только одна изогнутая выпуклая поверхность, расположенная на витках одного резьбового элемента, охватываемого или охватывающего.

В соответствии с предпочтительным способом реализации настоящего изобретения резьба охватываемого или охватывающего резьбового элемента резьбового соединения выполнена конической, причем витки этой резьбы взаимодействуют друг с другом в радиальном направлении, а изогнутая выпуклая поверхность представляет собой вершину витка резьбы.

В соответствии с другим предпочтительным способом реализации настоящего изобретения изогнутая выпуклая поверхность представляет собой либо боковую поверхность витка охватываемой резьбы, либо боковую поверхность витка охватывающей резьбы, причем в этом случае один или другой из витков охватываемой или охватывающей резьбы содержит специальное средство, предназначенное для того, чтобы обеспечить упругость изогнутой боковой поверхности или соответствующей изогнутой боковой поверхности витка сопряженной резьбы.

Предпочтительно изогнутая выпуклая боковая поверхность представляет собой рабочую или несущую боковую поверхность витка резьбы.

В качестве варианта второго способа реализации настоящего изобретения изогнутая выпуклая боковая поверхность может представлять собой боковую поверхность зацепления данного витка резьбы.

Таким образом, изгиб боковой поверхности, названной в последующем изложении как поверхность, способная к изгибу, возрастает по мере увеличения контактного давления в процессе или в заключительной фазе свинчивания трубного резьбового соединения и позволяет виткам резьбы, в частности, адаптироваться к возможным различным размерным параметрам витков охватываемого и охватывающего резьбовых элементов по отношению к их номинальным размерным параметрам и без создания чрезмерного контактного давления.

Предпочтительно в соответствии со вторым способом реализации настоящего изобретения средство, предназначенное для обеспечения упругости изогнутой выпуклой боковой поверхности или сопряженной с ней боковой поверхности, представляет собой канавку, расположенную на вершине витка, примыкающей к этой упругой боковой поверхности.

Изгиб части витка между канавкой и упругой боковой поверхностью в процессе вхождения в механический контакт под давлением вызывает, как это можно видеть в осевом разрезе, поворот упругой боковой поверхности вокруг центра ее вращения, расположенного в основании этой боковой поверхности.

Предпочтительным образом глубина упомянутой канавки имеет величину, меньшую или равную высоте профиля витка, на котором эта канавка выполнена.

Также предпочтительно, чтобы канавка имела в своем устье или на уровне ее раскрытия ширину, величина которой меньше или равна 2/3 от ширины витка, на котором канавка выполнена, причем ширина витка измеряется на уровне половины его высоты.

Также предпочтительно, чтобы донная часть канавки была выполнена закругленной с использованием радиуса закругления, имеющего величину, превышающую или равную 0,2 мм.

Предпочтительно, когда средство, предназначенное для снижения жесткости боковой поверхности витка резьбы, будет представлять собой канавку, угол, называемый "углом наклона изогнутой выпуклой боковой поверхности" и образованный касательной к изогнутой выпуклой боковой поверхности на половине ее высоты и перпендикуляром к продольной оси данного резьбового соединения, будет отличаться от угла, называемого "углом наклона сопряженной боковой поверхности" и образованного касательной к боковой поверхности, сопряженной с изогнутой выпуклой боковой поверхностью, и взятой также на половине высоты сопряженной боковой поверхности, и перпендикуляром к продольной оси резьбового соединения.

Такое различие между углами наклона приводит к смещению точки механического контакта между изогнутой выпуклой боковой поверхностью витка резьбы и сопряженной с ней боковой поверхностью другого витка резьбы в направлении вдоль боковых поверхностей в процессе изгиба упругой боковой поверхности витка резьбы на заключительном этапе свинчивания резьбового соединения или в функции осевых механических напряжений, возникающих в процессе эксплуатации.

Такое смещение точки механического контакта исключает постоянное механическое напряжение в одной и той же точечной зоне изогнутой выпуклой боковой поверхности и сопряженной с ней боковой поверхности витков резьбы, что обеспечивает снижение опасности заедания боковых поверхностей витков после выполнения нескольких циклов свинчивания и развинчивания резьбового соединения.

Предпочтительно, чтобы в этом случае величины угла наклона изогнутой выпуклой боковой поверхности и угла наклона сопряженной боковой поверхности были такими, что первоначальный механический контакт между изогнутой выпуклой боковой поверхностью и сопряженной с ней боковой поверхностью имел место на упругой боковой поверхности со стороны вершины витка, где размещена канавка.

Также предпочтительно, чтобы знак алгебраической величины смещения между углом наклона изогнутой выпуклой боковой поверхности и углом наклона сопряженной с ней боковой поверхности был таким, что точка механического контакта между изогнутой выпуклой боковой поверхностью и сопряженной с ней боковой поверхностью смещался в процессе свинчивания резьбового соединения в направлении центра вращения упругой боковой поверхности.

Также предпочтительно, чтобы величина смещения между углом наклона изогнутой выпуклой боковой поверхности и углом наклона сопряженной с ней боковой поверхности были такими, что окончательная точка контакта между изогнутой выпуклой боковой поверхностью и сопряженной с ней боковой поверхностью после полного свинчивания резьбового соединения была расположена за пределами четверти ширины изогнутой выпуклой боковой поверхности, расположенной на конце этой боковой поверхности со стороны основания витка.

Такое расположение позволяет исключить весьма неблагоприятные чрезмерные концентрации механических напряжений на уровне основания витка резьбы.

Величины угла наклона изогнутой выпуклой боковой поверхности и угла наклона сопряженной с ней боковой поверхности для получения таких технических результатов могут быть определены расчетным путем или в результате соответствующих испытаний, как это будет показано в последующем изложении при описании различных способов реализации настоящего изобретения.

Предпочтительно, чтобы абсолютная величина смещения между углом наклона изогнутой выпуклой боковой поверхности и углом наклона сопряженной с ней боковой поверхности была заключена в диапазоне от 1° до 5°.

Предпочтительно, чтобы в резьбовом соединении в соответствии с настоящим изобретением каждый охватываемый резьбовой элемент и каждый охватывающий резьбовой элемент содержали по меньшей мере одну опорную поверхность герметизации, причем каждая охватываемая опорная поверхность герметизации взаимодействует в радиальном направлении с соответствующей охватывающей опорной поверхностью герметизации в трубном резьбовом соединении в его нормально свинченном состоянии.

Также предпочтительно, чтобы в резьбовом соединении в соответствии с настоящим изобретением каждый охватываемый резьбовой элемент и каждый охватывающий резьбовой элемент содержали по меньшей мере одну поперечную кольцевую поверхность упора, причем по меньшей мере одна охватываемая упорная поверхность входит в упорный контакт с соответствующей охватывающей упорной поверхностью в нормально свинченном состоянии трубного резьбового соединения.

На приведенных в приложении чертежах схематически проиллюстрированы не являющиеся ограничительными способы реализации и использования трубных резьбовых соединений в соответствии с настоящим изобретением.

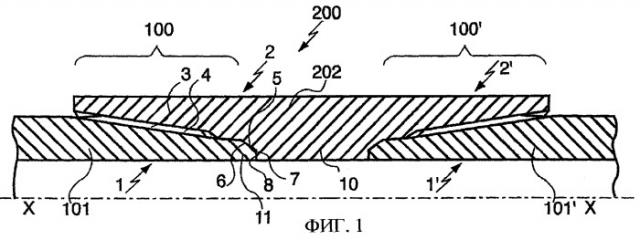

На фиг.1 изображено муфтовое резьбовое соединение, имеющее два резьбовых соединения с коническими резьбовыми элементами и витками резьбы трапециевидного профиля.

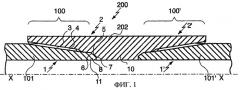

На фиг.2 изображено интегральное резьбовое соединение, имеющее одно резьбовое соединение с двухступенчатой цилиндрической резьбой и витками трапециевидного профиля.

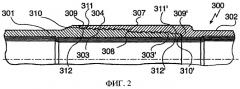

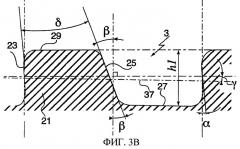

На фиг.3 изображено несколько витков трапециевидного профиля резьбового соединения в соответствии с настоящим изобретением, которое показано на фиг.1, и в котором вершины охватывающих витков изогнуты выпуклым образом; фиг.3А относится только к охватывающей резьбе, фиг.3В относится только к охватываемой резьбе, и фиг.3С относится к завершенному соединению резьбовых элементов, показанных на фиг.3А и 3В.

На фиг.4 изображено несколько витков другого резьбового соединения в соответствии с настоящим изобретением, показанного на фиг.1, с витками трапециевидного профиля и с осевым стягиванием, охватываемая боковая поверхность зацепления которого является изогнутой и выпуклой.

На фиг.5 изображен вариант реализации резьбового соединения, показанного на фиг.4.

На фиг.6 изображено несколько витков другого резьбового соединения в соответствии с настоящим изобретением, показанного на фиг.2, с клиновидными витками трапециевидного профиля переменной ширины, охватываемая рабочая боковая поверхность которых является изогнутой и выпуклой.

На фиг.4-6 изображено четыре варианта, обозначенные соответственно индексами А-D. При этом индекс А относится к одной только охватывающей резьбе, тогда как индекс В относится к одной только охватываемой резьбе. Индекс С относится к соединению резьбовых элементов А и В процессе их свинчивания до точки, в которой соответствующие боковые поверхности входят в механический контакт друг с другом. Индекс D относится к окончательно завершенному соединению резьбовых элементов А и В.

Фиг.1-6 выполнены не в реальном масштабе, причем определяющие геометрические характеристики резьбовых соединений были специально увеличены для того, чтобы лучше выявить эти характеристики или сделать более понятным функционирование резьбовых соединений.

На фиг.7 изображено распределение контактных давлений между охватываемой вершиной и охватывающей впадиной взаимодействующих витков трапециевидного профиля, причем фиг.7А относится к контакту между прямолинейными вершиной и впадиной резьбового соединения в соответствии с существующим уровнем техники в данной области, а фиг.7В относится к контакту между прямолинейной впадиной и изогнутой выпуклой вершиной резьбового соединения, которое представлено на фиг.3С.

На фиг.8 изображен график смещения точки стягивающего контакта в случае витков резьбы, показанных на фиг.4, в функции свинчивания для различных угловых конфигураций боковых поверхностей зацепления.

На фиг.9 изображен график поворота упругой боковой поверхности зацепления в случае витков резьбы, показанных на фиг.4, в функции свинчивания для различных угловых конфигураций боковых поверхностей зацепления.

На фиг.10 изображен график смещения точки стягивающего контакта в случае витков резьбы, показанных на фиг.4, в функции свинчивания для различных радиусов кривизны изогнутой выпуклой поверхности.

На фиг.11 изображено несколько витков резьбы другого резьбового соединения в соответствии с настоящим изобретением типа резьбового соединения, показанного на фиг.1, с коническими резьбовыми элементами и взаимодействующими друг с другом витками трапециевидного профиля.

На фиг.1 схематически показано муфтовое резьбовое соединение 200 между двумя трубами большой длины 101, 101′.

В данном случае под трубами большой длины следует понимать трубы, имеющие длину в несколько метров, например длину, составляющую примерно 10 м.

Такие трубы обычно соединяются друг с другом для формирования колонн обсадных труб, или колонн эксплуатационных труб для углеводородных скважин, или колонн буровых штанг для проходки тех же скважин.

Такие трубы могут быть изготовлены из любых марок нелегированных сталей, слаболегированных сталей или сильно легированных сталей и даже из железных или не являющихся железными сплавов для того, чтобы быть приспособленными соответствующим образом к различным эксплуатационным условиям: уровню механических напряжений, а также коррозионному характеру внутренних или внешних по отношению к этим трубам текучих сред.

Можно также использовать трубы, изготовленные из стали, не отличающейся высокой устойчивостью к коррозии, но снабженные покрытием, выполненным, например, из синтетического материала, и препятствующим всякому контакту между сталью и коррозионной текучей средой.

Трубы 101, 101′ снабжены на своих концах идентичными охватываемыми резьбовыми элементами 1, 1′ и соединены между собой при помощи муфты 202, снабженной на каждом из своих концов охватывающим резьбовым элементом 2, 2′.

Охватываемые резьбовые элементы 1, 1′ соединены между собой соответственно путем завинчивания в охватывающие резьбовые элементы 2, 2′, образуя два симметричных резьбовых соединения 100, 100′, соединенных при помощи пятки 10, длина которой составляет несколько сантиметров.

Пятка 10 муфты имеет внутренний диаметр, по существу идентичный внутреннему диаметру труб 101, 101′ для того, чтобы поток текучей среды, проходящий внутри этих труб, не подвергался возмущениям.

Поскольку резьбовые соединения 100, 100′ являются симметричными, в последующем изложении подробно будет описано функционирование только одного из этих резьбовых соединений.

Охватываемый резьбовой элемент 1 содержит охватываемую резьбу 3 с витками трапециевидного профиля, являющимися производными от витков так называемого типа "Buttress" в соответствии со спецификацией API 5В; эта охватываемая резьба является конической, расположена на наружной части охватываемого элемента и отделена от свободного конца 7 этого элемента не имеющей резьбы кромкой 11. Свободный конец 7 представляет собой по существу поперечную кольцевую упорную поверхность.

Рядом со свободным концом 7 на наружной поверхности кромки 11 расположена опорная коническая поверхность 5, конусность которой превышает конусность охватываемой резьбы 3.

Охватывающий элемент 2 содержит средства, сопряженные со средствами охватываемого элемента 1. Это означает, что эти средства соответствуют друг другу по форме и размерам и предназначены для взаимодействия в результате их соответствующего взаимного расположения с охватываемыми средствами.

Таким образом, охватывающий элемент 2 содержит изнутри коническую охватывающую резьбу 4, а также не имеющую резьбы часть между резьбой и пяткой 10.

Часть, не имеющая резьбы, содержит, в частности, кольцевую упорную поверхность 8 по существу поперечной ориентации, образующую кольцевой выступ на конце пятки, и опорную коническую поверхность 6, продолжающую этот кольцевой выступ.

После полного завинчивания охватываемой резьбы в охватывающую резьбу поперечные упорные поверхности 7 и 8 оказываются в состоянии упора друг в друга, тогда как опорные поверхности 5 и 6 взаимодействуют в радиальном направлении и находятся вследствие этого под давлением контакта металла с металлом. Таким образом, опорные поверхности 5, 6 образуют опорные поверхности герметизации, которые делают данное резьбовое соединение герметичным даже при больших значениях давления внешней или внутренней по отношению к нему текучей среды и при воздействии различных механических напряжений (осевое растяжение, осевое сжатие, изгиб, кручение и т.п.).

Можно также установить в эти резьбовые элементы специальное кольцо герметизации, изготовленное из синтетического материала типа фторсодержащего полимера, для обеспечения или усиления герметизации.

Другой пример резьбового соединения между двумя трубами большой длины показан на фиг.2, причем соединение 300 этого типа, где используется только одно резьбовое соединение, называют интегральным.

Труба 301 снабжена на одном из своих концов охватываемым резьбовым элементом 1, а вторая труба 302 снабжена на своем соответствующем конце охватывающим резьбовым элементом 2.

Охватываемый резьбовой элемент 1 содержит наружную охватываемую резьбу, образованную в рассматриваемом на фиг.2 случае двумя цилиндрическими ступенями или уступами 303, 303′ с витками резьбы трапециевидного профиля, разделенными при помощи поперечной кольцевой поверхности 307 центрального кругового выступа, образующего упор, причем уступ наименьшего диаметра 303′ расположен со стороны свободного конца 309′ резьбового элемента, и этот свободный конец 309′ представляет собой кольцевую поперечную поверхность.

Между резьбовой частью 303′ и концевой поверхностью 309′ резьбового элемента расположена снаружи коническая опорная поверхность 311′.

С противоположной стороны на охватываемом резьбовом элементе резьбовая часть 303 продолжается частью, не имеющей резьбы и содержащей коническую опорную поверхность 311 и кольцевую поперечную поверхность 309, образующую круговой выступ.

Охватывающий резьбовой элемент 2 содержит изнутри охватывающие средства, сопряженные с охватываемыми средствами.

Таким образом, охватывающий элемент 2 содержит охватывающую резьбу, образованную двумя цилиндрическими уступами 304, 304′, разделенными поперечной кольцевой поверхностью 308 центрального кругового выступа, образующего упор, причем уступ наибольшего диаметра 304 расположен со стороны поперечного кольцевого свободного конца 310 охватывающего резьбового элемента.

Кроме того, охватывающий резьбовой элемент содержит две опорные конические поверхности 312, 312′, соответствующие охватываемым коническим опорным поверхностям 311, 311′, и поперечную кольцевую поверхность 310′, образующую круговой выступ на конце резьбового элемента, противоположном его свободному концу 310.

В свинченном состоянии охватываемые резьбовые части 303, 303′ завинчены соответственно в охватывающие резьбовые части 304, 304′, и упорные поверхности центральных круговых выступов 307, 308 упираются друг в друга. Поперечные концевые поверхности 309, 309′ по существу находятся в контакте с поверхностями круговых выступов соответственно 310, 310′ и образуют вспомогательные упоры по отношению к основным центральным упорам 307, 308.

Охватываемые опорные поверхности 311, 311′ взаимодействуют в радиальном направлении соответственно с охватывающими опорными поверхностями 312, 312′, обеспечивая достаточно высокое давление контакта металла с металлом, способное обеспечить герметичность резьбового соединения по отношению к внутренним или внешним текучим средам.

В варианте реализации, не представленном на приведенных в приложении фигурах, муфтовое резьбовое соединение может представлять собой резьбовое соединение с цилиндрическими резьбовыми элементами, и интегральное резьбовое соединение может представлять собой соединение с коническими резьбовыми элементами.

Каждый резьбовой элемент может также состоять из двух конических резьбовых частей с одинаковой или различной конусностью или может представлять цилиндроконическую резьбу, причем резьбовые части одного и того же резьбового элемента могут быть ступенчатыми или не быть таковыми.

Как это можно видеть на фиг.1 и 2, резьбы схематически представлены образующими или огибающими вершины витков и впадины витков.

На последующих фигурах показаны витки резьбовых соединений в соответствии с несколькими вариантами реализации настоящего изобретения.

Фиг.3 относится к конической резьбе с витками трапециевидного профиля, взаимодействующими в радиальном направлении, и с изогнутыми выпуклыми вершинами витков резьбового соединения 100, показанного на фиг.1.

На фиг.3В представлены охватываемые витки 21 резьбового соединения этого типа, которые имеют классическую трапециевидную форму в осевом разрезе и которые содержат рабочую или несущую боковую поверхность 23, боковую поверхность зацепления 25, вершину витка 29 и впадину витка 27. Высота витков резьбы имеет величину h1, и их ширина на уровне половины высоты витка составляет 2,5 мм (резьба типа 5 витков на дюйм).

Вершины и впадины витков расположены на конических поверхностях, имеющих одну и ту же конусность, определяемую половиной угла при вершине γ между так называемым "начальным" конусом, символически представленным его образующей 37, и направлением оси резьбового соединения.

Вершины витков 29 и впадины витков 27 выполнены прямолинейными, за исключением зон их соединения с боковыми поверхностями; эти зоны соединения представляют радиус кривизны, имеющий величину порядка долей миллиметра для того, чтобы ограничить концентрации механических напряжений во впадинах витка и хрупкость его острых кромок; вершины витков 29 и впадины витков 27 расположены на конических поверхностях с половиной угла при вершине γ.

Рабочие боковые поверхности 23 и боковые поверхности зацепления 25 в данном случае также выполнены прямолинейными и образуют соответственно угол α и угол β с перпендикуляром к оси резьбового соединения.

В рассматриваемом здесь случае угол α является незначительн