Способ тепловой обработки жидких продуктов и устройство для его реализации

Иллюстрации

Показать всеИзобретение предназначено для использования в пищевой промышленности для тепловой обработки жидких пищевых продуктов. Способ тепловой обработки жидких продуктов включает нагрев продукта паром при непосредственном смешении с ним путем распыления продукта до диаметра капель не более 0,3 мм. Нагрев ведут со скоростью нагрева не более 1100°С/сек до температуры, не вызывающей качественных изменений в продукте. Скорость изменения давления для жидкого продукта при его распылении составляет не менее 109 Па/сек, причем скорость капель составляет не менее 10 м/сек. Нагрев ведут в условиях низкого давления ненасыщенным паром, который подают в том же направлении. Устройство для осуществления способа тепловой обработки жидких продуктов состоит из камеры с распылителем, парогенератора, камеры охлаждения и вакуумного насоса и дополнительно включает пароперегреватель, а камера с распылителем дополнительно содержит блок контроля вакуума, обеспечивающий поддержание давления на уровне 0,25 Па. Предлагаемое изобретение позволяет обеспечить необходимый уровень микробиологической стабильности без изменения органолептических и физико-химических свойств продукта. 2 н. и 2 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к пищевой промышленности, в частности к тепловой обработке жидких пищевых продуктов, обеспечивающей необходимый уровень их микробиологической стабильности, и может быть использовано для других жидких продуктов и препаратов, например, медицинского назначения.

Известен способ тепловой обработки жидких пищевых продуктов с целью уничтожения вредных микроорганизмов, в котором микробиологическая стабильность продукта достигается при его прямом нагреве путем непосредственного смешения с греющей средой, например стерильным водяным паром, и выдержки при заданной температуре, обеспечивающей пастеризацию продукта [1]. Этот способ позволяет осуществлять достаточно быстрый нагрев, однако приводит к разбавлению жидкого продукта водой, попадающей в него в виде пара, конденсирующегося в процессе охлаждения продукта и увеличивающего массу последнего в среднем на 30%. Недостатками способа являются необходимость удаления воды, что связано с дополнительными технологическими трудностями и энергозатратами, а также ухудшение качества и вкуса продукта после пастеризации из-за разрушения витаминов и свертывания белков.

Наиболее близким по технической сущности является способ тепловой обработки жидких продуктов путем непосредственного смешения с греющей средой в условиях нагрева конденсирующимся паром со скоростью не менее 1400°С/с для пастеризации и не менее 7600°С/с для стерилизации до температуры, не превышающей температуру качественных изменений в жидком продукте. При этом жидкий продукт распыляют до диаметра капель не более 0,3 мм [2].

Этот способ обеспечивает высокоэффективную тепловую обработку жидких продуктов с высокими показателями качества благодаря тому, что поражающим фактором для микроорганизмов, является скорость изменения температуры (высокоскоростной кратковременный тепловой удар), при которой эффект пастеризации / стерилизации для конкретного жидкого продукта достигается при более низкой температуре, не превышающей температуру качественных изменений в нем.

Способ осуществляется в пастеризаторе, который содержит распылитель пастеризуемого жидкого продукта, камеру пастеризации, сопловый аппарат для подачи пара, парогенератор, камеру охлаждения (охладитель) и вакуумный насос.

Однако этот способ также не исключает разбавления продукта конденсатом, что отражается на органолептической и физико-химической стабильности таких жидких продуктов, как, например, соки прямого отжима, и не гарантирует необходимой микробиологической стабильности в отношении устойчивых форм микроорганизмов.

Задачей изобретения является создание высокоэффективного способа тепловой обработки жидких продуктов, обеспечивающего их микробиологическую, органолептическую и физико-химическую стабильность и исключение разбавления конденсатом, а также устройства, реализующего этот способ.

Задача решается тем, что в способе тепловой обработки жидких продуктов в условиях непосредственного смешения с греющей средой, включающем нагрев продукта паром до температуры, не вызывающей качественных изменений в продукте, путем его распыления до диаметра капель не более 0,3 мм, скорость изменения давления для жидкого продукта при его распылении составляет не менее 109 Па/сек, причем скорость капель составляет не менее 10 м/сек, а нагрев ведут в условиях низкого давления ненасыщенным паром, который подают в том же направлении. Кроме того, тепловую обработку жидкого продукта ведут со скоростью нагрева не более 1100°С/сек, что ниже соответствующего показателя прототипа.

Решение задачи реализуется в устройстве для тепловой обработки жидких продуктов, включающем камеру с распылителем, парогенератор, камеру охлаждения и вакуумный насос, а также пароперегреватель, при этом камера с распылителем дополнительно содержит блок контроля вакуума, обеспечивающий поддержание давления на уровне 0,25 Па.

Использование ненасыщенного водяного пара определенной температуры в совокупности с другими элементами новизны способа и устройства позволяет создать условия, при которых вся вода, попавшая в жидкий продукт, удаляется непосредственно в камере, что исключает разбавление продукта конденсатом, и, следовательно, необходимость его последующего удаления, сопряженного с дополнительными технологическими трудностями и энергозатратами.

Техническим результатом изобретения является высокая эффективность способа тепловой обработки при стабильности качественных показателей обработанного продукта, что достигается за счет синергического эффекта сверхкратковременного изменения давления продукта в процессе его распыления со скоростью не менее 109 Па/сек в сочетании со сверхкратковременным температурным воздействием со скоростью не более 1100°C/сек, который обеспечивает необходимую микробиологическую стабильность жидкого продукта без изменения его органолептических и физико-химических свойств.

Дополнительное включение в устройство пароперегревателя необходимо для создания в условиях низкого давления сухого ненасыщенного водяного пара перед подачей его в камеру тепловой обработки жидкого продукта. Дополнительное включение в камеру блока контроля вакуума необходимо для регулирования отвода пара, благодаря чему обеспечивается поддержание указанного давления.

Способ осуществляют следующим образом. Подвергающийся тепловой обработке жидкий продукт распыляют в камере тепловой обработки при скорости изменения давления для продукта не менее 109 Па/сек. При этом скорость распыляемых капель составляет не менее 10 м/сек. Распыляемый продукт непосредственно смешивают с греющей средой, представляющей собой сухой ненасыщенный водяной пар, который подают в том же направлении. Нагрев продукта ведут в условиях низкого давления со скоростью нагрева, не превышающей 1100°С/сек.

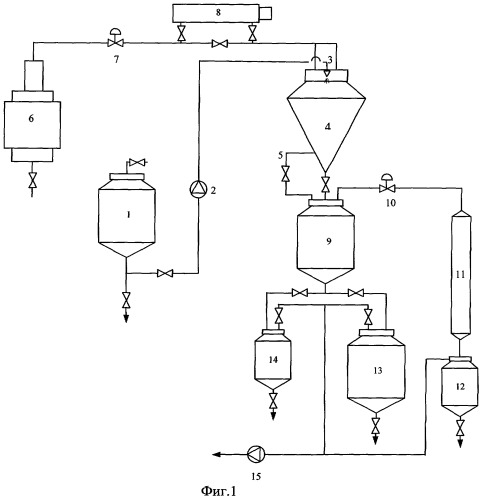

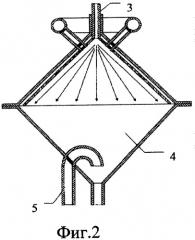

Устройство иллюстрируется чертежами, где на фиг.1 представлено схематичное изображение устройства, а на фиг.2 - разрез камеры тепловой обработки.

Устройство для тепловой обработки (фиг.1) содержит емкость 1 для обрабатываемого продукта, которая через насос 2 соединена трубопроводом с форсункой-распылителем 3, расположенной в камере тепловой обработки 4, состоящей из верхней и нижней частей, герметично соединенных между собой по фланцу. В верхней части камеры находится форсунка-распылитель 3, а нижняя включает блок контроля вакуума 5 (фиг.2). Устройство снабжено парогенератором 6, соединенным через клапан регулировки давления 7 с пароперегревателем 8, который посредством трубопровода связан с камерой тепловой обработки 4. Устройство включает камеру охлаждения 9, соединенную через клапан регулировки давления 10 с конденсатором 11, а также емкость для конденсата 12, емкости для обработанного продукта 13 и 14 и вакуумный насос 15.

Способ осуществляют следующим образом. Подвергающийся тепловой обработке продукт из емкости 1 с помощью насоса 2 для подачи продукта по трубопроводу, соединенному с распылителем - форсункой 3, при температуре 20°С под давлением подают в камеру тепловой обработки 4 путем его распыления до диаметра капель не более 0,3 мм. При этом скорость изменения давления для продукта при его распылении составляет не менее 109 Па/сек, а давление в камере поддерживается на уровне 0,25 Па блоком контроля вакуума 5. Скорость капель в камере тепловой обработки 4 составляет не менее 10 м/сек. Одновременно из парогенератора 6 подают пар, расход которого регулируют клапаном 7, и направляют в пароперегреватель 8, в котором пар в условиях низкого давления подогревают до требуемой температуры, превращая его в сухой ненасыщенный водяной пар. Из пароперегревателя 8 водяной пар по трубопроводу, соединенному с камерой тепловой обработки 4, направляют для непосредственного контакта с распыляемым продуктом. Нагрев продукта ненасыщенным водяным паром осуществляют со скоростью, не превышающей 1100°C/сек. При этом продукт нагревается до температуры, не вызывающей в нем качественных изменений. При таких условиях и параметрах в камере тепловой обработки 4 устанавливается баланс между конденсацией пара на каплях продукта и испарением капель в условиях разряжения, т.е. разбавления продукта конденсатом не происходит. Обработанный продукт с паром направляют в охлаждающую камеру 9, из которой с помощью конденсатора 11 и вакуумного насоса 15 удаляют пар и охлаждают обработанный продукт до заданной температуры, зависящей от величины открытия клапана 10. Удаленный пар в виде конденсата собирают в емкости 12, а охлажденный продукт направляют в емкость 13 или 14.

Использование заявленной группы изобретений обеспечивает микробиологическую стабильность обработанного жидкого продукта при сохранении его состава и полезных свойств на уровне состава и свойств исходного, что является особенно значимым при промышленном производстве жидких пищевых продуктов, например молока, соков (восстановленных соков, соков прямого отжима), нектаров и других продуктов.

Пример 1.

Свежее молоко при температуре 20°С из емкости 1 по трубопроводу, соединенному с распылителем-форсункой 3, под давлением подавали в камеру тепловой обработки 4 путем его распыления до диаметра капель не более 0,3 мм. При этом скорость изменения давления для молока при распылении составляла 2,5·109 Па/сек. Такие условия обеспечиваются, например, при давлении на входе распылителя 6·105 Па, диаметре отверстия в распылителе-форсунке 2 мм и давлении в камере 4 на уровне 0,25 Па. Скорость капель в камере тепловой обработки 4 составляла не менее 10 м/сек. Одновременно из парогенератора 6 подавали пар, расход которого регулировали клапаном 7, и направляли в пароперегреватель 8, откуда сухой ненасыщенный водяной пар поступал в камеру тепловой обработки 4 для непосредственного контакта с распыляемым свежим молоком. Время непосредственного взаимодействия капель молока с паром соответствовало 50 мсек (средняя длина пролета капель - 50 см), в результате чего молоко нагревалось до температуры 65°С, которая не вызывает в нем качественных изменений. При этом нагрев молока с 20°С до 65°С происходил со скоростью 900°С/сек. Обработанное молоко с паром направляли в охлаждающую камеру 9, из которой с помощью конденсатора 11 и вакуумного насоса 15 удаляли пар и охлаждали обработанное молоко до заданной температуры, зависящей от величины открытия клапана 10. Удаленный пар в виде конденсата собирали в емкости 12, а охлажденный продукт направляли в емкость 13.

Результаты микробиологического исследования образцов молока до и после тепловой обработки, подтверждающие эффективность заявляемых способа и устройства, представлены в табл.1.

| Таблица 1 | ||

| Результаты микробиологического исследования свежего молока | ||

| Группымикроорганизмов | КОЕ в 1 млмолока | |

| До обработки | После обработки | |

| БГКП | 6 | 0 |

| Бактерии | 2,13×102 | 0 |

| КМАФАнМ | 1,7×104 | 3,2×103 |

Пример 2.

Способ осуществляли, как описано в примере 1, однако в качестве жидкого продукта использовали апельсиновый сок прямого отжима.

Эффективность заявляемых способа и устройства тепловой обработки для апельсинового сока прямого отжима иллюстрирует табл.2.

| Таблица 2 | ||

| Результаты микробиологического исследования апельсинового сока прямого отжима | ||

| Группы микроорганизмов | КОЕ в 1 мл апельсинового сока прямого отжима | |

| До обработки | После обработки | |

| КМАФАнМ | 4,6×10 | 0 |

| Дрожжи | 5×10 | 0 |

| Плесень | 4 | 0 |

Пример 3.

Способ осуществляли, как описано в примере 1, однако в качестве жидкого продукта использовали физиологический раствор с внесенной культурой E.coli.

Эффективность заявляемых способа и устройства тепловой обработки для физиологического раствора с внесенной культурой E.coli иллюстрирует табл.3.

| Таблица 3 | ||

| Результаты микробиологического исследования физиологического раствора с внесенной культурой E.coli | ||

| Группы микроорганизмов | КОЕ в 1 мл физиологического раствора | |

| До обработки | После обработки | |

| E.coli | 3,9×107 | 0 |

Описанные выше примеры не охватывают весь объем заявленной группы изобретений, которая может быть использована также для тепловой обработки таких жидких продуктов как виноматериалы, сусло, плазма крови и другие.

Таким образом, предлагаемые способ тепловой обработки жидких продуктов и устройство для его реализации позволяют производить высококачественные продукты с необходимыми показателями микробиологической, органолептической и физико-химической стабильности, что обеспечит увеличение сроков хранения, которые ограничиваются сегодня отсутствием эффективного способа тепловой обработки.

Источники информации

1. SU, A.C. 1507299, МПК: А 23 L 3/16.

2. RU, патент 2052967, МПК: А 23 L 3/16.

1. Способ тепловой обработки жидких продуктов в условиях непосредственного смешения с греющей средой, включающий нагрев продукта паром до температуры, не вызывающей качественных изменений в продукте, путем его распыления до диаметра капель не более 0,3 мм, отличающийся тем, что скорость изменения давления для жидкого продукта при его распылении составляет не менее 109 Па/с, причем скорость капель составляет не менее 10 м/с.

2. Способ по п.1, отличающийся тем, что нагрев ведут в условиях низкого давления ненасыщенным паром, который подают в том же направлении.

3. Способ по п.1, отличающийся тем, что тепловую обработку жидкого продукта ведут со скоростью нагрева не более 1100°С/с.

4. Устройство для тепловой обработки жидких продуктов, включающее камеру с распылителем, парогенератор, камеру охлаждения и вакуумный насос, отличающееся тем, что оно дополнительно включает пароперегреватель, а камера с распылителем дополнительно содержит блок контроля вакуума, обеспечивающий поддержание давления на уровне 0,25 Па.