Осциллирующие ролики для накатывания наружных резьб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к формообразованию наружных резьб накатыванием с помощью роликов. Осциллирующие ролики содержат ступицу с отверстием и шпоночным пазом, центральную цилиндрическую калибрующую и заборные части. Причем заборные части выполнены на торцах роликов коническими. Калибрующая и заборные части роликов расположены на периферии и смещены в осевом направлении под углом α к плоскости, перпендикулярной оси вращения. Ступица выполнена с торцами, перпендикулярными указанной оси. Длина калибрующей части lk и угол осевого смещения α, принимающий значения от 0 до 45°, определяются соответственно по формулам lk=Lp·kзаг/kрол, α=arctg[(Lp-lk-lз)Dрол], где lk - длина калибрующей части роликов, мм; Lp - длина накатываемой резьбы, мм; kзаг - количество заходов резьбы на заготовке; kрол - количество заходов резьбы на ролике; lз - длина конической заборной части роликов, мм; α - угол осевого смещения, град; Dрол - наружный диаметр осциллирующих роликов, мм. В результате расширяются технологические возможности, повышается производительность и обеспечивается возможность получать резьбы относительно большой длины при уменьшении радиальных усилий. 5 ил.

Реферат

Изобретение относится к технологии машиностроения, к обработке металлов давлением, в частности к изготовлению инструмента для формообразования наружных резьб накатыванием.

Известна конструкция резьбонакатных роликов для накатывания наружных резьб с радиальной подачей, имеющих цилиндрическую форму [1]. Ролики получают главное вращательное движение и радиальное движение подачи. Резьба накатывается одновременно на всей длине. Данная конструкция позволяет развивать высокую производительность и легко автоматизировать процесс накатывания резьбы.

Однако существенным недостатком резьбонакатных роликов является ограниченная длина накатываемой резьбы, которая не может быть больше ширины резьбонакатных роликов.

Кроме того, для накатывания с радиальной подачей длинных резьб, резьб с крупным шагом и трапецеидальных резьб необходимо приложение значительных радиальных усилий, что требует применения дорогостоящего и неэкономичного оборудования.

Известна конструкция резьбонакатных роликов для накатывания наружных резьб с осевой подачей заготовки, имеющих коническую заборную и цилиндрическую калибрующую части [2]. Ролики получают главное вращательное движение, а заготовка - движение осевой подачи самозатягиванием. Накатывание резьбы по всей длине заготовки осуществляется последовательно. Ролики позволяют накатывать резьбу неограниченной длины. Радиальные усилия при накатывании с осевой подачей минимальны.

Однако в работе конструкция известных резьбонакатных роликов имеет сравнительно низкую производительность.

Задачей изобретения является расширение технологических возможностей накатывания наружных резьб путем применения накатывания с радиально-осевой, позволяющей получать резьбы сравнительно большой длины при повышенной производительности и меньших радиальных усилиях при накатывании.

Поставленная задача достигается применением предлагаемых осциллирующих роликов для накатывания наружных резьб с радиальной подачей, имеющих наружную периферийную рабочую поверхность и ступицу с отверстием и шпонпазом, при этом содержат с торцов конические заборные и центральную цилиндрическую калибрующую части, расположенные на периферии и смещенные в осевом направлении под углом α к плоскости, перпендикулярной оси вращения, и ступицу с торцами, перпендикулярными оси, причем длина калибрующей части lk и угол осевого смещения α, принимающий значения от 0° до 45°, определяются соответственно по формулам

lk=Lp·kзаг/kрол,

α=arctg|(Lp-lк-lз)Dрол|,

где lk - длина калибрующей части роликов, мм;

Lp - длина накатываемой резьбы, мм;

kзаг - количество заходов резьбы на заготовке;

kрол - количество заходов резьбы на ролике;

lз - длина конической заборной части роликов, мм;

α - угол осевого смещения, град;

Dрол - наружный диаметр осциллирующих роликов, мм.

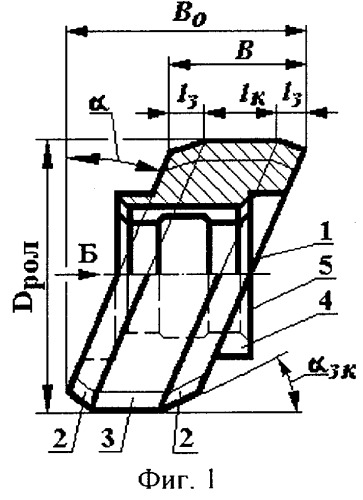

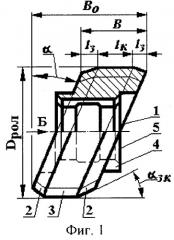

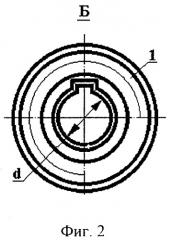

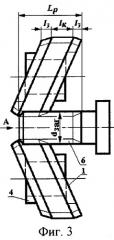

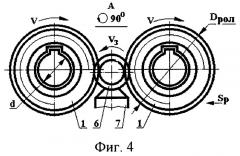

На фиг.1 изображена конструкция предлагаемого осциллирующего ролика; на фиг.2 - вид Б на фиг.1; на фиг.3 - схема накатывания резьбы предлагаемыми осциллирующими роликами; на фиг.4 - вид А на фиг.3; на фиг.5 - развертка следов роликов на обрабатываемой поверхности, при условии Dрол=dзаг.

Предлагаемые осциллирующие ролики 1 для накатывания наружной резьбы содержат с торцов периферии конические заборные 2 и центральную цилиндрическую калибрующую 3 части, смещенные в осевом направлении относительно плоскости, перпендикулярной оси их вращения на угол α.

Ступица 4 роликов 1 имеет торцы 5, перпендикулярные оси их вращения.

В ступице 4 расположено центральное отверстие диаметром d со шпонпазом для базирования и установки роликов на станке. На заборных 2 и калибрующей 3 частях роликов имеется многозаходная резьба с углом подъема, равным углу подъема накатываемой на заготовке резьбы.

Диаметры осциллирующих роликов, количество заходов резьбы на них и допускаемые отклонения элементов профиля выбираются так же, как и цилиндрических, последние регламентированы ГОСТ 9539-72.

Угол конуса αзк на заборных конических частях равен αзк=10°. Длина заборной части lз=3Р, где Р - шаг накатываемой резьбы.

Угол осевого смещения α может изменяться от 0° до 45° в зависимости от наружного диаметра осциллирующих роликов Dрол, длины накатываемой резьбы Lp и длины калибрующей lk и конической заборной lз частей роликов и рассчитывается по формуле

α=arctg|(Lp-lк-lз)Dрол|.

Высота цилиндрической калибрующей части осциллирующих роликов выбирается исходя из необходимости перекрытия следов роликов на заготовке с целью устранения опасности возникновения на заготовке участков с ненакатанной резьбой (фиг.5) в соответствии с условием

lk=Lp·kзаг/kрол,

где lk - длина калибрующей части роликов, мм;

Lp - длина накатываемой резьбы, мм;

lз - длина конической заборной части роликов, мм;

kзаг - количество заходов резьбы на заготовке;

kрол - количество заходов резьбы на ролике;

α - угол осевого смещения (принимает значения от 0° до 45°), град;

Dрол - наружный диаметр осциллирующих роликов, мм.

При этом должно выполняться условие lk≥5Р.

Накатывание резьбы осциллирующими роликами производится на существующих резьбонакатных 2-роликовых станках. Осциллирующие ролики I, имеющие между собой жесткую кинематическую связь, выставляются таким образом, чтобы выступы резьбы на роликах при накатывании резьбы попадали во впадины резьбы заготовки 6. Заготовка 6 устанавливается между роликами 1 на поддерживающем ноже 7.

Роликам 1 сообщается главное вращательное движение V от привода резьбонакатного станка (не показан). Заготовка 6 получает вращение Vз от роликов за счет сил трения. Одному или обоим роликам сообщается радиальное движение подачи Sp. Под действием движения подачи Sp ролики внедряются в заготовку в радиальном направлении, формируя на ее поверхности резьбу калибрующей частью.

Одновременно при вращении ролика его заборные и калибрующая части ввиду их осевого смещения на угол α совершают осциллирующие движения в осевом направлении [3]. При совершении роликами осциллирующих движений резьба на заготовке формируется также одной из заборных частей резьбонакатного ролика, в направлении которой в данный момент перемещается пятно контакта ролика с заготовкой.

На фиг.5 показана развертка следов роликов на обрабатываемой поверхности при условии Dрол=dзаг, где видны участки ненакатанной резьбы. Однако на практике диаметр роликов Dрол значительно больше диаметра накатываемой заготовки dзаг и для полного формирования резьбы необходимо несколько десятков оборотов заготовки, поэтому резьба будет полностью нанесена на обрабатываемую заготовку.

Предлагаемые ролики применяют для метрических резьб диаметром 3...68 мм с шагом 0,5...6,0 мм. Резьба роликов: для правых резьб - левая многозаходная, для левых резьб - правая многозаходная. Число заходов колеблется от 2 до 52; большее число заходов соответствует меньшим диаметрам резьб и меньшим шагам. Размеры роликов колеблются в пределах, мм: Dрол=75...207; B=25...125; d=45...100.

Осциллирующие резьбонакатные ролики изготовляют из стали марок Х12М, Х6ВФ, Х12Ф1 для изделий с твердостью НВ 160...200; из стали 6Х6В3МФС - для изделий с НВ 370...400.

Радиальные подачи для осциллирующих роликов выбирают в пределах 0,02...0,25 мм/об. заготовки; число оборотов, которое делает заготовка за время профилирования резьбы 4...40; большие числа соответствуют более твердым материалам заготовки.

Скорость накатывания зависит от материала накатываемой заготовки: для латуни 100...120 м/мин; мягкой стали 80...100 м/мин; стали средней твердости 40...60 м/мин; твердой стали 15...20 м/мин; титановых сплавов 12...14 м/мин.

После того, как ролики сближены на расстояние, достаточное для формирования полного профиля резьбы на заготовке, радиальная подача прекращается, и ролики совершают еще один полный оборот без радиальной подачи для калибрования заготовки и формирования полного профиля резьбы на всей ее поверхности.

После этого ролики отводятся в радиальном направлении и заготовка извлекается. Поскольку величина радиального усилия при накатывании резьб с радиальной подачей прямо пропорциональна длине пятна контакта роликов с заготовкой в осевом направлении и ввиду того, что ширина осциллирующих роликов меньше, чем длина накатываемой резьбы, радиальное усилие при накатке резьбы предлагаемыми осциллирующими роликами будет меньше, чем при накатывании традиционными цилиндрическими роликами с радиальной подачей.

При проведении производственных испытаний на заготовке - вал из стали 45 ГОСТ 1050-88 (прокат в состоянии поставки) накатывалась резьба M 30×3,5-6g длиной 200 мм на 2-роликовом резьбонакатном полуавтомате А2528 осциллирующими роликами, имеющие размеры: Dрол=140,651 мм; 4=40 мм; lз=10,5 мм; αзк=10°; α=45°; kрол=5; допускаемые отклонения элементов профиля по ГОСТ 9539-72.

Осциллирующим роликам сообщали вращательное движение со скоростью V=20 м/мин, радиальную подачу Sp=0,1 мм/об. заготовки, один оборот для полного профилирования резьбы, а также еще один полный оборот для калибрования заготовки и формирования полного профиля резьбы на всей ее поверхности, при этом заготовка совершала 15 оборотов.

Радиальное усилие при накатывании осциллирующими роликами составляло в половину меньше, чем при накатывании традиционными цилиндрическими роликами.

Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента соответствует нормам стойкости резьбонакатных роликов по ГОСТ 9539-72, высота шероховатости резьбовой поверхности соответствует требованиям чертежа.

Предлагаемые осциллирующие ролики позволяют накатывать с высокой производительностью и качеством резьбы относительно большой длины со сниженными радиальными усилиями.

Источники информации

1. Якунин В.Г., Ставров В.А. Изготовление резьб. Справочник. М.: Машиностроение, 1989. - С.38.

2. Якунин В.Г., Ставров В.А. Изготовление резьб. Справочник. М.: Машиностроение, 1989. - С40 - прототип.

3. Попов М.Е., Аваниш А. Отделочно-управляющая обработка поверхностей осциллирующим инструментом // СТИН, 2003, № 11. - С.36.

Осциллирующие ролики для накатывания наружных резьб с радиальной подачей, содержащие наружную периферийную рабочую поверхность и ступицу с отверстием и шпоночным пазом, отличающиеся тем, что они содержат с торцов конические заборные и центральную цилиндрическую калибрующую части, расположенные на периферии и смещенные в осевом направлении под углом α к плоскости, перпендикулярной оси вращения, и ступицу с торцами, перпендикулярными оси, причем длина калибрующей части lk и угол осевого смещения α, принимающий значения от 0 до 45°, определены соответственно по формулам

lk=Lp·kзаг/kрол;

α=arctg[(Lp-lk-lз)Dрол],

где lk - длина калибрующей части роликов, мм;

Lp - длина накатываемой резьбы, мм;

kзаг - количество заходов резьбы на заготовке;

kрол - количество заходов резьбы на ролике;

lз - длина конической заборной части роликов, мм;

α - угол осевого смещения, град;

Dрол - наружный диаметр осциллирующих роликов, мм.