Способ получения заготовок с мелкозернистой структурой

Иллюстрации

Показать всеИзобретение относится к области обработки металлов и сплавов давлением и может быть использовано при получении заготовок и полуфабрикатов с регламентированными физико-механическими свойствами. Заготовку подвергают пластическому деформированию в заданных термомеханических условиях прессованием. Для этого используют инструмент, имеющий контейнер, пуансоны и расположенный в канале контейнера профилирующий инструмент с полостью. Профилирующий инструмент обеспечивает направление течения металла заготовки и образует зону интенсивной пластической деформации. Перед введением заготовки в указанную зону в ней создают объемно-напряженное состояние всестороннего сжатия путем воздействия пуансоном и подпора через объем порошкового материала. Порошковым материалом заполняют полость профилирующего инструмента. При создании интенсивной пластической деформации производят вращение инструмента или его части. В результате обеспечивается повышение качества и расширение номенклатуры обрабатываемых заготовок за счет уменьшения трения и усилий, действующих на инструмент. 8 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки металлов и сплавов давлением и может быть использовано для получения заготовок и полуфабрикатов с регламентированными физико-механическими свойствами, в том числе за счет формирования в них мелкозернистой структуры. Способ предназначен для обработки длинномерных заготовок и полуфабрикатов в виде прутков, штанг и т.д.

Известно, что многие физико-механические свойства, например прочность и пластичность, зависят от структуры материалов. Поэтому с изменением структурного состояния, происходящего в результате пластической деформации материала, они также меняются. В частности, к упрочнению материала обычно приводит формирование в нем ячеистой или субзеренной структуры. Наиболее существенно физико-механические свойства материалов изменяются в результате измельчения зерен до мелкозернистого состояния (до микрокристаллических размеров 10 мкм и менее). Такие материалы при низких температурах обладают существенно более высокими прочностными характеристиками, чем обычные крупнозернистые, а при повышенных температурах - низким напряжением течения и высокой пластичностью или сверхпластичностью (СП). Однако для формирования микрокристаллической структуры менее 1 мкм необходима более радикальная деформационная обработка материала (накачка больших степеней деформации), чем для получения любой другой фрагментированной структуры, например субзеренной.

Для достижения больших деформаций материала применяются различные методы: кручение под квазигидростатическим давлением (наковальни Бриджмена), равноканальное угловое прессование (РКУ-прессование), прокатка, всесторонняя ковка, дробная деформация и т.д. Сущность их заключается в многократной интенсивной пластической деформации (ИПД) сдвига обрабатываемых материалов, при этом достигается истинная логарифмическая степень деформации е≥4-7. Использование ИПД позволяет наряду с уменьшением среднего размера зерен изготовить массивные образцы с практически беспористой структурой материала, чего не удается достичь компактированием высокодисперсных порошков. Основные закономерности формирования микроструктуры при ИПД определяются сочетанием параметров исходного структурного состояния материала и конкретными условиями деформирования, а также механикой процесса деформации. При прочих равных условиях основная роль в формировании структуры и свойств материала принадлежит механике процесса деформации: если она обеспечивает однородность напряженного и деформированного состояния по всему объему материала, то деформация наиболее эффективна [Гусев А.И. Нанокристаллические материалы: методы получения и свойства. Екатеринбург: УрО РАН, 1998].

Экспериментальные исследования свидетельствуют, что для металлов и сплавов поэтапное снижение температуры деформации способствует уменьшению размера зерен. Для получения субмикрокристаллической (СМК) и нанокристаллической (НК) структуры в технически чистых металлах температура деформации не должна превышать (0,25-0,3) температуры плавления. Для сплавов необходимая температура зависит от его химического и фазового состава и обычно составляет (0,5-0,6) температуры плавления Кроме того, замечено, что с уменьшением размера зерен, а также с увеличением степени деформации температура, приводящая к их росту, уменьшается. Поэтому, с учетом этих факторов, в целом для всех материалов деформирование при температуре ниже температуры собирательной рекристаллизации означает условия, при которых не происходит роста сформированных в результате предыдущей деформации мелких зерен. Деформирование прессованием и кручением, проводимое при температуре ниже температуры собирательной рекристаллизации, обеспечивает получение СМК и НК структуры после больших пластических деформаций (е≥4-7) материала заготовки.

Известны способы деформационной обработки материалов заготовок, такие как равноканальное угловое прессование (РКУ-прессование) [Патент РФ № 2146571, МПК В 21 С 25/00, 20.03.2000 г.], где при прохождении материала через второй канал осуществляют его дополнительное деформирование с изменением поперечного сечения заготовки, а удаление последней осуществляют при освобождении ее торцов. Также известен способ обработки осесимметричных заготовок кручением [Патент РФ № 2021064, МПК B 21 J 5/00, 15.10.1994], где обработку заготовок осуществляют в составном контейнере. В процессе обработки заготовку перемещают в осевом направлении до момента прохождения каждого ее сечения по высоте по меньшей мере один раз через плоскость стыка частей контейнера для получения в заготовках регламентированных физико-механических свойств, в том числе за счет получения в них микрокристаллической структуры. Эти способы позволяют получать лишь небольшие по массе и размерам мелкозернистые полуфабрикаты с однородной структурой и отличаются высокой трудоемкостью, энергоемкостью и длительностью процесса.

Известен способ получения заготовок с мелкозернистой структурой и заданными физико-механическими свойствами [Патент РФ №2116155, МПК B 21 J 5/00, 27.07.1998], где деформацию заготовки производят путем многократного редуцирования и последующего увеличения ее поперечного сечения соответственно выдавливанием и осадкой в контейнере. Данный способ позволяет получать небольшие по размерам прутки из материалов с повышенными физико-механическими свойствами и характеризуется высокой трудоемкостью, низким качеством.

Наиболее близким к предлагаемому изобретению является способ получения заготовок с мелкозернистой структурой [Патент РФ № 2191652, МПК B 21 J 5/00, 04.04.2001]. Данный способ включает пластическое деформирование заготовок из металлов и сплавов в заданных термомеханических условиях, где пластическую деформацию заготовки осуществляют прессованием в контейнере прессования через установленный в его канале прессования профилирующий инструмент, который направляет течение металла и создает совмещенную схему интенсивной пластической деформации кручение-осадка-сдвиг без нарушения сплошности заготовки.

Обработка заготовок по данному способу-прототипу обеспечивает относительно наилучшую проработку структуры, но требует достаточно больших энергозатрат на преодоление сил трения в контейнере и на поверхностях контакта инструмента с заготовкой. Поэтому данный способ практически тяжело использовать для получения крупногабаритных мелкозернистых полуфабрикатов, в частности длинномерных по несколько метров длиной прутков с диаметром ≥150-200 мм из труднодеформируемых сплавов. В этом случае потребуются прессы огромной мощности, развивающие усилия в несколько десятков тысяч тонн, а также соответствующий дорогой инструмент из супервысокопрочных материалов.

Задачей изобретения является повышение качества и расширение номенклатуры обрабатываемых заготовок как по размерам, так и по материалам за счет уменьшения трения и усилий на инструмент в процессе формирования в них однородной микрокристаллической структуры.

Поставленная задача решается способом получения заготовок с мелкозернистой структурой, включающим пластическое деформирование заготовки в заданных термомеханических условиях прессованием в инструменте, имеющем контейнер, пуансоны и расположенный в канале контейнера профилирующий инструмент с полостью, который обеспечивает направление течения металла заготовки и образует зону интенсивной пластической деформации. В отличие от прототипа перед вводом заготовки в зону интенсивной пластической деформации в ней создают объемно-напряженное состояние всестороннего сжатия путем воздействия со стороны инструмента и подпирающего объема порошкового материала, заполняющего сложную полость профилирующего инструмента, а интенсивную пластическую деформацию дополнительно обеспечивают вращением части или комплекса инструмента.

При реализации способа использованы приемы, расширяющие его технологические возможности:

- объемно-напряженное состояние всестороннего сжатия заготовки создают взаимовстречным движением двух пуансонов с одновременным вращением с возможностью реверсирования по меньшей мере одного из них;

- вращение части инструмента осуществляют с реверсированием;

- при получении заготовок из малопластичных труднодеформируемых сплавов перед созданием интенсивной пластической деформации обеспечивают несимметричное течение материала заготовки через профилирующий инструмент;

- после деформирования заготовки прессованием осуществляют ее формообразование с помощью дополнительной матрицы, создающей противодавление при деформировании заготовки и имеющей возможность вращения;

- деформирование заготовки прессованием осуществляют в условиях сверхпластичности;

- деформирование заготовки прессованием производят в изотермических условиях;

- процесс деформации заготовки прессованием проводят с понижением температуры после каждого технологического перехода;

- в качестве порошкового материала используют графит, или алюминиевую пудру, или нитрид титана.

Основным существенным отличием предложенного способа является создание перед ИПД в материале заготовки объемно-напряженного состояния всестороннего сжатия для реализации и накопления в материале больших деформаций, обеспечивающих поэтапное измельчение микроструктуры до СМК и НК состояний без нарушения сплошности, что в известных способах возможно только с применением высокоэнергетических установок и длительных технологических процессов с большим количеством переходов. Кроме того, предложенные в способе комбинации различных схем обработки также позволяют повысить эффективность процесса за счет существенного уменьшения трения и однородной проработки структуры по сечению заготовки. Сформированная таким образом мелкозернистая структура создает возможность дальнейшего снижения температуры обработки, обеспечивая возможность дальнейшего измельчения структуры материала. Причем предложенный способ позволяет подобрать различные оптимальные комбинации обработки в зависимости от типа материала заготовки.

Таким образом, предложенная совокупность существенных признаков обеспечивает новый неочевидный эффект и обуславливает соответствие изобретения критерию "изобретательский уровень".

Способ поясняется следующими иллюстрациями:

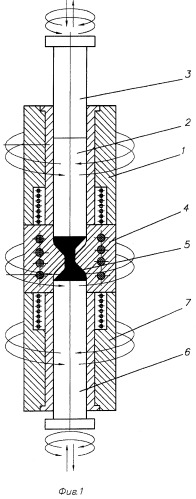

фиг.1 - схема обработки заготовки прессованием с использованием различных комбинаций деформации: нагрева и/или охлаждения, с вращением или реверсированием части или комплекса инструмента;

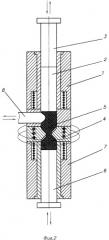

фиг.2 - схема обработки заготовки с несимметричным течением материала;

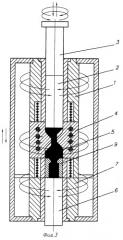

фиг.3 - схема обработки заготовки прессованием с использованием различных комбинаций деформирования: нагрева и/или охлаждения с вращением или реверсированием части или комплекса инструмента с использованием дополнительной матрицы;

фиг.4 - внешний вид заготовки из алюминиевого сплава:

а) обработанной по неоптимальному режиму,

б) обработанной по оптимальному режиму,

в) обработанной с использованием дополнительной матрицы;

фиг.5 - микроструктура образцов до и после обработки по предложенному способу.

Устройство для реализации способа (фиг.1) состоит из верхнего контейнера 1 с помещенной в него заготовкой 2, которая подпирается сверху пуансоном 3, а снизу - профилирующим инструментом 4 через объем порошкового материала, заполняющего полость 5 профилирующего инструмента до нижнего пуансона 6, который помещен в нижний контейнер 7. Верхний и нижний контейнеры, а также профилирующий инструмент имеют возможность вращения относительно друг друга в разных направлениях, нагрева и(или) охлаждения, в различных сочетаниях.

Устройство для реализации способа с несимметричным течением материала для первоначальной обработки низкопластичных материалов (фиг.2) с использованием различных комбинаций деформирования и нагрева и/или охлаждения состоит из верхнего контейнера 1 с помещенной в него заготовкой 2, которая подпирается сверху пуансоном 3, а снизу - несимметричным профилирующим инструментом 4 через объем порошкового материала, заполняющего полость 5 профилирующего инструмента до нижнего пуансона 6, который помещен в нижний контейнер 7. Несимметрия профилирующего инструмента 4 обеспечивается в данном случае наличием в нем вставки 8. Верхний и нижний контейнеры, а также профилирующий инструмент имеют возможность вращения относительно друг друга в разных направлениях, нагрева и охлаждения в различных сочетаниях.

Устройство для реализации способа с использованием на последнем этапе обработки дополнительного формообразования (фиг.3) содержит дополнительную матрицу 9, обеспечивающую заготовке противодавление с возможностью вращения.

Примеры конкретного выполнения.

Для проверки достоверности предложенного способа получения заготовок с мелкозернистой структурой и оптимизации режимов была изготовлена модельная установка из сплава 5ХНМ. Заготовку 2 в виде прутка из алюминиевого сплава Д16 или Al-Mg-Zr или медного сплава М1 диаметром 20 мм и L=100 мм устанавливали в верхний контейнер (фиг.1), а в нижнем контейнере 7 предварительно был установлен нижний пуансон 6. Полость 5 профилирующего инструмента заполнили порошковым материалом (чешуйчатый графит), который одновременно служил смазкой, подпором между нижним пуансоном и заготовкой. Объем заполнения был подобран с таким расчетом, чтобы при создании предварительного объемно-напряженного состояния в материале заготовки путем ее сжатия нижний торец заготовки не попадал в зону профилирующего инструмента. Сжатие заготовки до напряжения, близкого к напряжению текучести σт, обеспечивали движением верхнего пуансона 3, нижний пуансон 6 поддерживали гидроцилиндром выталкивателя, а в последующем, стравливая давление, обеспечивали необходимый подпор. Контейнер с заготовкой был нагрет да температуры на 50-100°С ниже температуры рекристаллизации сплава Д16 (соответственно и для Al-Mg-Zr). Когда большая часть заготовки находилась в верхнем контейнере, обеспечили вращение верхнего пуансона 3 и контейнера 1 в противоположных направлениях. При этом наблюдалось снижение усилия деформирования на 20-30%. Собранную конструкцию оснастки каждый раз в процессе обработки переворачивали на 180° на столе гидравлического пресса для повторения эксперимента. Снижение температуры на каждом переходе на 20-50°С обеспечивало наиболее эффективное измельчение микроструктуры по всему сечению заготовки до получения необходимой структуры.

Эксперименты по прессованию проводили на алюминиевых и медных образцах при различных скоростях и температурах. Были выбраны относительно оптимальные скорости для алюминиевых и медных сплавов с точки зрения обеспечения сплошности заготовки и максимального измельчения микроструктуры. Также были проведены эксперименты, где использовали на последнем этапе обработки дополнительную матрицу как противодавление (меняя при этом только диаметр дополнительной матрицы). Для относительно малопластичных материалов (типа Д20) использовали схему прессования согласно фиг.2, с несимметричным течением материала на первом этапе обработки, которая аналогична РКУ прессованию с противодавлением.

После каждого варианта прессования проводили количественный и качественный анализ структуры деформированного материала по всему сечению заготовки (фиг.5а, б, в, г). Позиция а) показывает структуру материала (медь Ml) до деформации - размер зерен dз составляет 130 мкм; б) структура того же материала после локально-сдвиговой деформации - dз составляет 0,5 мкм; в) структура материала заготовки (Al-Mg-Zr) в исходном состоянии - dз составляет 3 мм; г) структура того же материала после деформации - dз составляет 0,3 мкм.

В целом, используя предложеннный способ при оптимальных для каждого сплава режимах, добились однородного измелчения микроструктуры по всему сечению заготовки в алюминиевых сплавах типа Д16, Д20 за 1 проход локально-сдвиговой деформации с 3 мм до 0,3 мкм, а для медных сплавов типа M1 за 2 перехода с 150 мкм до 0,5 мкм, причем здесь наблюдалось снижение усилия на 15-20% по сравнению с уровнем усилий на первом переходе.

Экспериментальные данные, проведенные с использованием оснастки из жаропрочного сплава ЖС6У, показывают, что обработка по предложенному способу титановых сплавов, включая низкопластичный интерметаллид титана, при 700-900°С также показывает аналогичные результаты, т.е. существенное измельчение исходной крупнозернистой (200-300 мкм) структуры за 2 перехода до 0,5 мкм, т.е. до СМК состояния по всему сечению заготовки, причем на втором переходе было возможно снижение температуры деформации на 50-100°С и усилия прессования на 10-20% за счет существенного измельчения микроструктуры на первом этапе обработки.

Таким образом, предлагаемый способ получения заготовок с мелкозернистой структурой позволяет:

- снижать усилие прессования и обрабатывать большие по высоте (длинномерные) заготовки для формирования в них СМК и НК структуры;

- достигать накопления больших степеней деформации без нарушения сплошности обрабатываемой заготовки при высокой однородности микроструктуры по всему сечению заготовки, тем самым обеспечить высокие стабильные физико-механические свойства.

1. Способ получения заготовок с мелкозернистой структурой, включающий пластическое деформирование заготовки в заданных термомеханических условиях прессованием в инструменте, имеющем контейнер, пуансоны и расположенный в канале контейнера профилирующий инструмент с полостью, который обеспечивает направление течения металла заготовки и образует зону интенсивной пластической деформации, отличающийся тем, что перед введением заготовки в зону интенсивной пластической деформации в ней создают объемно-напряженное состояние всестороннего сжатия путем воздействия пуансоном и подпора через объем порошкового материала, которым заполняют полость профилирующего инструмента, а при создании интенсивной пластической деформации осуществляют вращение инструмента или его части.

2. Способ по п.1, отличающийся тем, что объемно-напряженное состояние всестороннего сжатия заготовки создают взаимовстречным движением двух пуансонов с одновременным вращением с возможностью реверсирования по меньшей мере одного из них.

3. Способ по п.1, отличающийся тем, что вращение части инструмента осуществляют с реверсированием.

4. Способ по п.1, отличающийся тем, что при получении заготовок из малопластичных труднодеформируемых сплавов перед созданием интенсивной пластической деформации обеспечивают несимметричное течение материала заготовки через профилирующий инструмент.

5. Способ по п.1, отличающийся тем, что после деформирования заготовки прессованием осуществляют ее формообразование с помощью дополнительной матрицы, создающей противодавление при деформировании заготовки и имеющей возможность вращения.

6. Способ по п.1, отличающийся тем, что деформирование заготовки прессованием осуществляют в условиях сверхпластичности.

7. Способ по п.1, отличающийся тем, что деформирование заготовки прессованием осуществляют в изотермических условиях.

8. Способ по п.7, отличающийся тем, что деформирование производят с понижением температуры после каждого технологического перехода.

9. Способ по п.1, отличающийся тем, что в качестве порошкового материала используют графит или нитрид титана.