Устройство для производства металлического волокна

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к устройствам для получения металлического волокна закалкой дискретных структур жидкого металла. Устройство для производства металлического волокна состоит из корпуса, снабженного термостойким экраном для остановки полета металлического волокна, блоков управления и питания приводов вращения. Средства поверхностной диспергации жидкого металла и поверхностной кристаллизации металлического волокна размещены в корпусе соосно с возможностью независимого вращения относительно друг друга, выполнены в виде профилированных дисков с узлом регулирования температуры их рабочих поверхностей. Блок создания избыточного давления инертного и/или восстановительного газа обеспечивает зону избыточного давления над их торцевыми поверхностями. Корпус средства поверхностного диспергирования выполнен составным. Его внутренняя часть выполнена из жаропрочного материала, а во внешней части сформирован канал охлаждения. Устройство содержит электродуговой диспергатор с по меньшей мере двумя электродами, один из которых является диспергируемым, и систему непрерывной подачи диспергируемого электрода в зону дуги. Техническим результатом является устранение сплошности гарнисажа, обеспечение автокалибровки жидких металлических структур до монокапельного состояния. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области металлургии, а точнее к устройствам для промышленного получения металлического волокна закалкой дискретных структур жидкого металла.

Известно устройство для производства металлического волокна [1], состоящее из питателя металлического расплава, двух пустотелых валков-кристаллизаторов, снабженных регуляторами температуры их поверхностей в виде изменяемых по размеру отверстий, на обод каждого из которых насажен упругий бандаж, установленный с возможностью изменения профиля в зависимости от давления охлаждающей среды, и привода вращения валков-кристаллизаторов.

Недостатком устройства-аналога является то, что произведенное с его использованием металлическое волокно характеризуется большим весо-габаритным разбросом и невоспроизводимостью формы особенно в области малых (менее 500 микрон) размеров вследствие проявления капиллярных эффектов.

Наиболее близким по технической сущности и достигаемому результату известным аналогом, принятым в качестве прототипа [2], является устройство для изготовления металлического волокна, состоящее из корпуса, питателя металлического расплава, внешнего и внутреннего дисковых кристаллизаторов барабанного типа, установленных между собой, коаксиально на одной оси с возможностью независимого вращения рабочих поверхностей относительно друг друга, соответствующих приводов вращения внутреннего и внешнего дисковых кристаллизаторов. При этом по меньшей мере одна из двух торцевых рабочих поверхностей дискового кристаллизатора может быть наклонена относительно оси вращения барабана кристаллизатора на некоторую величину градусов.

Оба дисковых кристаллизатора снабжены средствами охлаждения, а питатель при этом снабжен приводом перемещения на поверхностями дисковых кристаллизаторов. Корпус устройства содержит термостойкие ролики для сбора (намотки) произведенного металлического волокна.

Недостатком прототипа является разброс весогабаритных и структурных параметров изготовляемого металлического волокна вследствие формирования на рабочей части охлаждаемой поверхности дискового диспергатора устойчивого гарнисажного слоя с невоспроизводимыми характеристиками, существенно искажающего процесс формирования однородных жидких структур металла из расплава под действием поля механических сил.

Соответственно указанному гранулометрическому разбросу имеет место быть разброс во внутренней структуре металлического волокна, что связано с отличием в динамике застывания (кристаллизации) металлических волокон, отличающихся друг от друга по весогабаритным и структурным параметрам.

В основу изобретения положена задача повышения качества металлического волокна за счет существенного снижения гранулометрического разброса, формирования трехмерной распределенной анкеровки и воспроизводимого структурирования по фазовому составу.

Техническим результатом настоящего изобретения является устранение сплошности гарнисажа и его динамическая распределенная локализация на рабочей поверхности в обеспечение автокалибровки жидких металлических структур на дисковом диспергаторе до монокапельного состояния.

Указанный технический результат достигается тем, что устройство для производства металлического волокна, состоящее из корпуса, снабженного термостойким экраном для остановки полета металлического волокна, размещенных в корпусе соосно и выполненных с возможностью независимого вращения относительно друг друга средства поверхностной диспергации жидкого металла и средства поверхностной кристаллизации металлического волокна, выполненных в виде профилированных дисков с узлом регулирования температуры их рабочих поверхностей посредством прокачки охлаждающей жидкости по каналам теплообмена, блоков управления и питания приводов вращения и блока создания избыточного давления инертного и/или восстановительного газа над рабочими поверхностями обоих средств, дополнительно содержит объемный электро-дуговой диспергатор с, по меньшей мере, двумя электродами, один из которых выполнен из металла подлежащего диспергированию, и систему непрерывной подачи диспергируемого электрода в зону дуги, при этом корпус средства поверхностного диспергирования металла выполнен составным и снабжен внешней и внутренней частями, причем внутренняя часть корпуса средства диспергирования металла выполнена из жаропрочного материала, в частности высокотемпературной керамики, а канал охлаждения сформирован в теле внешней части корпуса средства поверхностной диспергации жидкого металла.

Предпочтительно, чтобы канал охлаждения был размещен на границе внешней и внутренней частей корпуса средства диспергирования металла.

Желательно, чтобы устройство содержало средство сбора металлического волокна колосникового типа.

Целесообразно, чтобы блок создания избыточного давления инертного и/или восстановительного газа над горизонтальными поверхностями обоих средств содержал систему регенерации.

Известно устройство (Авторское свидетельство СССР на изобретение №98050 от 21 ноября 1950 г.), в котором направленный поток частиц расплавленного металла создают в термостойкой камере грануляции посредством интенсивного оплавления током торцов сближаемых электродов.

Однако из приведенного изобретения неизвестен выявленный заявителем эффект автоколибровки жидких металлических структур на дисковом диспергаторе с регулируемой температурой рабочей поверхности до монокапельного состояния, формируемого в поле механических сил вращающегося дискового диспергатора и под воздействием бомбардировки указанной рабочей поверхности частицами расплавленного металла, по меньшей мере, от одного из расходуемых электродов, который диспергируется из твердого в парокапельное состояние благодаря электрической дуге.

Данное обстоятельство позволяет утверждать, что заявленный объект изобретения соответствует критериям "новизна" и "изобретательский уровень".

Заявленное новое техническое решение иллюстрируется следующими чертежами:

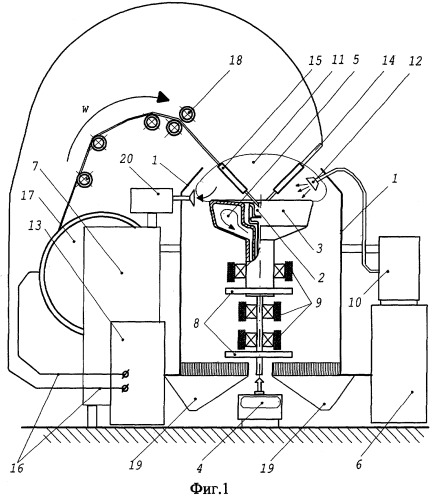

- на Фиг.1 представлена общая структура устройства для производства металлического волокна;

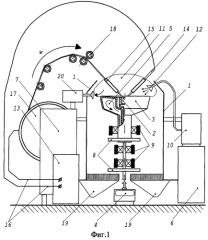

- на Фиг.2 условно изображены дисковый и дуговой диспергаторы и их позиционирование относительно внешнего дискового кристаллизатора;

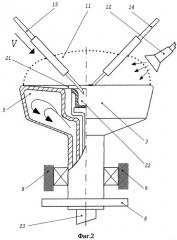

- на Фиг.3 условно изображена структура блока диспергации металла.

Перечень позиций:

1. Термостойкий экран корпуса.

2. Средство поверхностной диспергации жидкого металла.

3. Средство поверхностной кристаллизации металлического волокна.

4. Узел регулирования температуры.

5. Канал теплообмена.

6. Блок управления.

7. Блок питания.

8. Привод вращения.

9. Подшипники привода вращения.

10. Блок создания избыточного давления газа.

11. Зона избыточного давления газа парогазовой смеси.

12. Формирователь избыточного давления газа.

13. Блок питания объемного диспергатора.

14. Нерасходуемый электрод объемного диспергатора.

15. Расходуемый электрод объемного диспергатора.

16. Токоподводы к электродам объемного диспергатора.

17. Бобина системы подачи расходуемого электрода.

18. Направляющие ролики для расходуемого электрода.

19. Средство сбора металлического волокна.

20. Система регенерации отработанной парогазовой смеси.

21. Рабочая поверхность кристаллизатора.

22. Зона электрической дуги.

23. Полый вал средства поверхностной диспергации.

24. Канал охлаждения.

25. Теплообменная жидкость.

26. Внутренняя часть корпуса средства поверхностной диспергации жидкого металла.

27. Внешняя часть корпуса средства поверхностной диспергации жидкого металла.

Устройство (Фиг.1 - 3) содержит корпус (не показан) с закрепленным на нем термостойким экраном 1. В указанном корпусе соосно установлены средство поверхностной диспергации жидкого металла 2, представляющее собой профилированный диск с регулируемой температурой рабочей поверхности, и средство поверхностной кристаллизации металлического волокна 3, соединенные с узлом регулирования температуры 4, в простейшем случае являющимся жидкостным насосом с системой регулирования. В обоих из указанных средств выполнены каналы теплообмена 5, обеспечивающие поддержание заданной температуры рабочих поверхностей.

Работу устройства в целом обеспечивает блок управления 6, представляющий собой аппаратно-программный комплекс с микропроцессорным набором. Помимо него в состав устройства входит блок питания 7, функционирующий как средство подачи электрической энергии на приводы вращения 8, взаимодействующие через подшипники с корпусом и упомянутыми выше средствами 2 и 3.

Устройство снабжено блоком создания избыточного давления инертного и/или восстановительного газа 10, который обеспечивает зону избыточного давления парогазовой смеси 11 над горизонтальными поверхностями обоих средств 2 и 3 через формирователь 12.

В свою очередь объемный диспергатор металла состоит из блока питания 13, нерасходуемого 14 и расходуемого 15 металлических электродов с соответствующим токоподводом к ним 16. Помимо указанных узлов объемный диспергатор устройства содержит в своем составе бобину подачи расходуемого электрода 17 и снабжен направляющими роликами 18, позиционирующими расходуемый электрод 15 относительно нерасходуемого электрода 14.

Готовая продукция в виде металлического волокна поступает в средство сбора 19, представляющее собой колосниковую конструкцию. Для экономии и очистки парогазовой смеси устройство также содержит систему регенерации 20, выполненную в виде промышленного пылесоса с фильтрами, который позволяет удалять "отравленную" газовую среду с зон рабочей поверхности кристаллизатора 21 и электрической дуги 22. Полый вал средства поверхностной диспергации 23 жидкого металла кроме передачи вращательного усилия от соответствующего ему привода вращения 8 является также и составной частью каналов теплообмена 5, в частности, обеспечивая подвод и отвод хладагента в канал охлаждения 24, например, в виде теплообменной жидкости 25. Соответственно, так производят регулирование температуры внутренней части корпуса средства поверхностной диспергации жидкого металла 26 и внешней части корпуса средства поверхностной диспергации жидкого металла 27.

ПРИМЕР 1. Работа устройства осуществляется следующим образом. В исходном состоянии все приводы вращения 8 и блоки обеспечения (блок управления 6, блок питания 1, блок создания избыточного давления 10 и блок питания объемного диспергатора 13) выключены. Снаряжают стальной проволокой (нижеприведенного состава при следующем соотношении компонентов, мас.%: С 0,3-0,35; Si 0,3-0,6; Mn 1,5-2,0; Cr 2,0-2,5; Ni 1,0-2,0; Мо 0,4-0,5; V 0,05-0,1; Со 0,5-1,0; Y 0,04-0,06; Al 0,01-0,03; Fe - остальное, которая будет служить расходуемым электродом 15), бобину подачи расходуемого электрода 17 и заправляют внешний конец указанной стальной проволоки в направляющие ролики 18. Затем консолью блока управления 6 выставляют режим работы устройства, в частности частоту оборотов привода вращения 8 средства поверхностной диспергации жидкого металла 2 равной N=750 об/мин против часовой стрелки, а средства поверхностной кристаллизации металлического волокна 3 равной N=1500 об/мин по часовой стрелке (диаметр диска первого средства 2 составляет 120 мм, а второго средства 3 составляет 600 мм).

При этом устанавливают подачу аргона через блок создания избыточного давления газа 10 через формирователь избыточного давления газа 12 в количестве 150 л/мин под избыточным давлением 2,3 атм, создавая таким образом зону избыточного давления 11 над рабочей поверхность дискового кристаллизатора (средства поверхностной кристаллизации металлического волокна 3) и, разумеется, рабочей поверхностью средства поверхностной диспергации жидкого металла 2. Запускают в работу узел регулирования температуры 4, прокачивая через каналы теплообмена 4 и охлаждения 24 при помощи полого вала 23 теплообменную жидкость 25, в частности воду, с расходом 500 л/мин под давлением, равным 1,4 атм.

Задают режим работы блока питания объемного диспергатора, а именно: ток 750 А, напряжение 60 В и присоединяют токоподводы 16 к электродам объемного диспергатора. Одновременно с этим задают скорость подачи расходуемого электрода 15 (диаметр которого составляет 9 мм) равной 120 м/мин. В качестве нерасходуемого электрода 14 монтируют вольфрамовый стержень диаметром около 25 мм с фаской на его рабочем конце равной 60 градусов в зоне электрической дуги 22. Приводят в работу узел откачки (не показан) системы регенерации отработанной парогазовой смеси 20.

После выполнения перечисленных операций запускают приводы вращения 8, установленные на охлаждаемые подшипники 9. Включают все блоки обеспечения работы устройства. Вследствие этого над поверхность внутренней части корпуса средства поверхностной диспергации жидкого металла 26 (с конусностью 35 градусов) между неподвижно установленным нерасходуемым электродом 14 и стремящимся приблизиться к нему по направляющим роликам 18 расходуемым электродом объемного кристаллизатора 15 возникает электрическая дуга, в зоне которой 22 происходит термоэлектрическая диспергация материала расходуемого электрода 15 в парокапельное состояние. При этом жидкие капли металла расходуемого электрода 15 со скоростью от 800 до 1000 м/с падают на поверхность средства поверхностной диспергации жидкого металла 2, а пары металла расходуемого электрода 15 насыщают зону избыточного давления 11. Бомбардируя с высокой скоростью полета рабочую поверхность указанного средства 2, жидкие капли металла дополнительно диспергируются на этой поверхности в микрочастицы жидкого металла, одновременно подавляя появление на ней слоя сплошного гарнисажа. Поля механических сил вращающегося диска на этой стадии недостаточно для выброса микрочастиц жидкого металла на рабочую поверхность кристаллизатора 21 из-за влияния адгезионных сил до тех пор, пока вследствие коагуляции микрочастицы жидкого металла не сформируется агломерат, влияние поля механических сил на который превзойдет соответствующее воздействие на него же сил адгезии (и, по-видимому, менее значимых сил трения).

Таким образом наступает автокалибровка покидающих рабочую поверхность средства поверхностной диспергации жидкого металла 2 агломерированных жидких металлических структур. Удаляемые под воздействием поля механических сил вращающегося дискового диспергатора агломерированные жидкие металлические структуры на всем протяжении своего пути над рабочей поверхностью дискового диспергатора продолжают подвергаться кинетическому воздействию со стороны микрочастиц жидкого металла, формируемых электрической дугой, следствием чего является появление в теле агломерированных жидких металлических структур пор ("сквозной пролет"), а с другой стороны - "налипание" микрочастиц жидкого металла на поверхность перемещающегося агломерата, что приводит к значительному изменению профиля последнего.

Несомненно, что проникшие (в отличие от вышеупомянутых микрочастиц расплава - т.е. реализующих условия "сквозного пролета" и "налипших") в приповерхностный слой агломерата микрочастицы жидкого металла своим энергетическим вкладом изменяют условия отверждения агломерата жидкой металлической структуры в этом приповерхностном слое в сторону большей склонности к кристаллизации (или появлению больших по величине кристаллитов металла при прочих равных условиях отверждения), что является причиной устойчивого структурирования производимого металлического волокна по фазовому составу.

Отвержденное с высоким темпом охлаждения на рабочей поверхности дискового кристаллизатора 21 стальное волокно соударяется с термостойким экраном корпуса 1 и под действием гравитации падает на колосники средства сбора металлического волокна 19. Последующие замеры основных параметров выборки из 3 кг произведенной продукции (стального волокна) позволили установить, что при средней длине стального волокна 132 мкм, его ширине 27 мкм и толщине 14 мкм, сквозная пористость составила 14% от площади всей поверхности металлического волокна, а разброс основных приведенных параметров не превысил 8%.

ПРИМЕР 2. Подобно предшествующему примеру 1, использование устройства происходит следующим образом. В исходном состоянии все приводы вращения 8 и блоки обеспечения (блок управления 6, блок питания 7, блок создания избыточного давления 10 и блок питания объемного диспергатора 13) выключены. Снаряжают медной проволокой, которая будет служить расходуемым электродом 15, бобину подачи расходуемого электрода 17 и заправляют внешний конец указанной медной проволоки в направляющие ролики 18. Затем консолью блока управления 6 выставляют режим работы устройства, в частности частоту оборотов привода вращения 8 средства поверхностной диспергации жидкого металла 2 равной N=900 об/мин против часовой стрелки, а средства поверхностной кристаллизации металлического волокна 3 равной N=120 об/мин также против часовой стрелки (диаметр диска первого средства 2 составляет 85 мм, а второго средства 3 составляет 430 мм).

При этом устанавливают подачу водорода через блок создания избыточного давления газа 10 и через формирователь избыточного давления газа 12 в количестве 30 л/мин под избыточным давлением 1,2 атм, создавая таким образом зону избыточного давления 11 над рабочей поверхностью дискового кристаллизатора (средства поверхностной кристаллизации металлического волокна 3) и, разумеется, рабочей поверхностью средства поверхностной диспергации жидкого металла 2. Запускают в работу узел регулирования температуры 4, прокачивая через каналы теплообмена 4 и охлаждения 24 при помощи полого вала 23 теплообменную жидкость 25, в частности керосин, с расходом 160 л/мин под давлением, равным 2 атм.

Задают режим работы блока питания объемного диспергатора, а именно: ток 500 А, напряжение 60 В и присоединяют токоподводы 16 к электродам объемного диспергатора. Одновременно с этим задают скорость подачи расходуемого электрода 15 (диаметр которого составляет 6 мм) равной 60 м/мин. В качестве нерасходуемого электрода 14 монтируют молибденовый стержень диаметром около 80 мм с фаской на его рабочем конце равной 45 градусов в зоне электрической дуги 22. Приводят в работу узел откачки (не показан) системы регенерации отработанной парогазовой смеси 20.

После выполнения перечисленных операций запускают приводы вращения 8, установленные на охлаждаемые подшипники 9. Включают все блоки обеспечения работы устройства. Вследствие этого над поверхность внутренней части корпуса средства поверхностной диспергации жидкого металла 26 (с конусностью 60 градусов) между неподвижно установленным нерасходуемым электродов 14 и стремящимся приблизиться к нему по направляющим роликам 18 расходуемым медным электродом объемного кристаллизатора 15 возникает электрическая дуга, в зоне которой 22 происходит термоэлектрическая диспергация материала расходуемого электрода 15 в парокапельное состояние. При этом жидкие капли металла расходуемого медного электрода 15 со скоростью от 800 до 900 м/с падают на поверхность средства поверхностной диспергации жидкого металла 2, а пары металла расходуемого электрода 15 насыщают зону избыточного давления 11. Бомбардируя с высокой скоростью полета рабочую поверхность указанного средства 2, жидкие капли меди дополнительно диспергируются на этой поверхности в микрочастицы жидкого металла, одновременно подавляя появление на ней слоя сплошного гарнисажа. Поля механических сил вращающегося диска на этой стадии недостаточно для выброса микрочастиц жидкого металла на рабочую поверхность кристаллизатора 21 из-за влияния адгезионных сил до тех пор, пока вследствие коагуляции микрочастицы жидкого металла не сформируется агломерат, влияние поля механических сил на который превзойдет соответствующее воздействие на него же сил адгезии (и, по-видимому, менее значимых сил трения).

И в этом случае происходит автокалибровка покидающих рабочую поверхность средства поверхностной диспергации жидкого металла 2 агломерированных жидких медных структур. Удаляемые под воздействием поля механических сил вращающегося дискового диспергатора агломерированные жидкие медные структуры на всем протяжении своего пути над рабочей поверхностью дискового диспергатора продолжают подвергаться кинетическому воздействию со стороны микрочастиц жидкой меди, формируемых электрической дугой, следствием чего является появление в теле агломерированных жидких медных структур пор ("сквозной пролет"), а с другой стороны - "налипание" микрочастиц жидкой меди на поверхности перемещающегося агломерата, что приводит к значительному (до 50%) изменению профиля последнего.

Не вызывает сомнение, что проникшие (в отличие от вышеупомянутых микрочастиц расплава - т.е. реализующих условия "сквозного пролета" и "налипших") в приповерхностный слой агломерата жидкой меди микрочастицы жидкого металла своим энергетическим вкладом привносят изменения в условия отверждения агломерата жидкой медной структуры в этом приповерхностном слое в сторону большей склонности к кристаллизации (или появлению больших по величине кристаллитов меди при прочих равных условиях отверждения), что является причиной устойчивого структурирования производимого медного волокна.

Отвержденное с высоким темпом охлаждения на рабочей поверхности дискового кристаллизатора 21 медное волокно соударяется с термостойким экраном корпуса 1 и под действием гравитации падает на колосники средства сбора металлического волокна 19. Последующие замеры основных параметров выборки из 5 кг произведенной продукции (медного волокна) позволили установить, что при средней длине медного волокна 300 мкм, его ширине 72 мкм и толщине 35 мкм, сквозная пористость составила 6% от площади всей поверхности металлического волокна, а разброс основных приведенных параметров не превысил 12%.

ПРИМЕР 3. Аналогично предыдущим примерам, работа устройства осуществляется в следующей последовательности. В исходном состоянии все приводы вращения 8 и блоки обеспечения (блок управления 6, блок питания 7, блок создания избыточного давления 10 и блок питания объемного диспергатора 13) выключены. Снаряжают алюминиевой проволокой, которая будет служить расходуемым электродом 15, бобину подачи расходуемого электрода 17 и заправляют внешний конец указанной алюминиевой проволоки в направляющие ролики 18. Затем консолью блока управления 6 выставляют режим работы устройства, в частности частоту оборотов привода вращения 8 средства поверхностной диспергации жидкого металла 2 равной N=2500 об/мин против часовой стрелки, а средства поверхностной кристаллизации металлического волокна 3 равной N=500 об/мин по часовой стрелке (диаметр диска первого средства 2 составляет 200 мм, а второго средства 3 составляет 580 мм).

При этом устанавливают подачу газовой смеси "аргон-пропан" (в соотношении 1,5 к 2) через блок создания избыточного давления газа 10 через формирователь избыточного давления газа 12 в количестве 45 л/мин под избыточным давлением 0,8 атм., создавая таким образом зону избыточного давления 11 над рабочей поверхностью дискового кристаллизатора (средства поверхностной кристаллизации металлического волокна 3) и, разумеется, рабочей поверхностью средства поверхностной диспергации жидкого металла 2. Запускают в работу узел регулирования температуры 4, прокачивая через каналы теплообмена 4 и охлаждения 24 при помощи полого вала 23 теплообменную жидкость 25, в частности глицерин, с расходом 22 л/мин под давлением, равным 3 атм.

Задают режим работы блока питания объемного диспергатора, а именно: ток 680 А, напряжение 55 В и присоединяют токоподводы 16 к электродам объемного диспергатора. Одновременно с этим задают скорость подачи расходуемого электрода 15 (диаметр которого был составляет 4 мм) равной 90 м/мин. В качестве нерасходуемого электрода 14 монтируют вольфрамовый стержень диаметром около 10 мм с фаской на его рабочем конце равной 25 градусов в зоне электрической дуги 22. Приводят в работу узел откачки (не показан) системы регенерации отработанной парогазовой смеси 20.

После выполнения перечисленных операций запускают приводы вращения 8, установленные на охлаждаемые подшипники 9. Включают все блоки обеспечения работы устройства. Вследствие этого над поверхность внутренней части корпуса (из высокотемпературной керамики) средства поверхностной диспергации жидкого металла 26 (с конусностью 6 градусов) между неподвижно установленным нерасходуемым электродом 14 и стремящимся приблизиться к нему по направляющим роликам 18 расходуемым электродом объемного кристаллизатора 15 возникает электрическая дуга, в зоне которой 22 происходит термоэлектрическая диспергация материала расходуемого электрода 15 в парокапельное состояние. При этом жидкие капли алюминия расходуемого электрода 15 со скоростью от 500 до 700 м/с падают на поверхность средства поверхностной диспергации жидкого металла 2, а пары металла расходуемого электрода 15 насыщают зону избыточного давления 11. Бомбардируя с высокой скоростью полета рабочую поверхность указанного средства 1, жидкие капли металла дополнительно диспергируются на этой поверхности в микрочастицы жидкого металла, одновременно подавляя появление на ней слоя сплошного гарнисажа. Поля механических сил вращающегося диска на этой стадии недостаточно для выброса микрочастиц жидкого металла на рабочую поверхность кристаллизатора 21 из-за влияния адгезионных сил до тех пор, пока вследствие коагуляции микрочастицы жидкого металла не сформируется агломерат, влияние поля механических сил на который превзойдет соответствующее воздействие на него же сил адгезии (и, по-видимому, менее значимых сил поверхностного трения).

Таким образом обеспечивается автокалибровка покидающих рабочую поверхность средства поверхностной диспергации жидкого металла 2 агломерированных жидких алюминиевых структур. Удаляемые под воздействием поля механических сил вращающегося дискового диспергатора агломерированные жидкие металлические структуры на всем протяжении своего пути над рабочей поверхностью дискового диспергатора продолжают подвергаться кинетическому воздействию со стороны микрочастиц жидкого алюминия, формируемых электрической дугой, следствием чего является появление в теле агломерированных жидких металлических структур пор ("сквозной пролет"), а с другой стороны - "налипание" микрочастиц жидкого металла на поверхность перемещающегося агломерата, что приводит к значительному изменению профиля последнего.

Проникшие (в отличие от вышеупомянутых микрочастиц расплава - т.е. реализующих условия "сквозного пролета" и "налипших") в приповерхностный слой агломерата микрочастицы жидкого алюминия своим энергетическим вкладом изменяют условия отверждения агломерата жидкой металлической структуры в этом приповерхностном слое в сторону большей склонности к кристаллизации (или появлению больших по величине кристаллитов металла при прочих равных условиях отверждения), что является причиной устойчивого структурирования производимого металлического волокна по фазовому составу.

Отвержденное с высоким темпом охлаждения (около 1 млн градусов в секунду) на рабочей поверхности дискового кристаллизатора 21 алюминиевое волокно соударяется с термостойким экраном корпуса 1 и под действием гравитации падает на колосники средства сбора металлического волокна 19. Последующие замеры основных параметров выборки из 1 кг произведенной продукции (алюминиевого волокна) позволили установить, что при средней длине алюминиевого волокна 60 мкм, его ширине 20 мкм и толщине 16 мкм, сквозная пористость составила 3% от площади всей поверхности металлического волокна, а разброс основных приведенных параметров не превысил 10%.

Источники информации

1. Авторское свидетельство СССР №1764786 от 17 февраля 1987 г., опубл. 30.09.1992 г., Бюл. №36.

2. Авторское свидетельство СССР №1685594 от 25 февраля 1988 г., МПК B 22 D 11/06, "Устройство для непрерывного литья металлических волокон", авторов А.В.Степаненко и др., опубл. 23.10.1991 г. в Бюл. №39 (прототип).

1. Устройство для производства металлического волокна, содержащее корпус, в котором соосно размещены средство поверхностной диспергации жидкого металла и средство поверхностной кристаллизации металлического волокна, выполненные в виде профилированных дисков с возможностью независимого вращения относительно друг друга, узел регулирования температур их рабочих поверхностей посредством прокачки охлаждающей жидкости по каналам охлаждения, блоки управления и питания приводов вращения и блок создания избыточного давления инертного и/или восстановительного газа, отличающееся тем, что корпус устройства снабжен термостойким экраном для остановки полета металлического волокна, блок создания избыточного давления обеспечивает зону избыточного давления над торцевыми поверхностями средств поверхностной диспергации жидкого металла и поверхностной кристаллизации металлического волокна, а устройство дополнительно содержит электродуговой диспергатор с по меньшей мере двумя электродами, один из которых является диспергируемым, систему непрерывной подачи диспергируемого электрода в зону дуги, при этом корпус средства поверхностной диспергации жидкого металла выполнен составным и имеет внутреннюю часть, выполненную из жаропрочного материала, и внешнюю часть, в которой сформирован канал охлаждения.

2. Устройство по п.1, отличающееся тем, что внутренняя часть корпуса средства поверхностной диспергации жидкого металла выполнена из высокотемпературной керамики.

3. Устройство по п.1, отличающееся тем, что канал охлаждения сформирован на границе внешней и внутренней частей корпуса средства поверхностной диспергации жидкого металла.

4. Устройство по п.1, отличающееся тем, что оно содержит средство сбора металлического волокна колосникового типа.

5. Устройство по п.1, отличающееся тем, что блок создания избыточного давления инертного и/или восстановительного газа содержит систему регенерации.