Способ импульсно-ударного деформирования сферической поверхности

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к поверхностному пластическому деформированию неполных сферических поверхностей. Способ включает сообщение вращательного движения заготовке и деформирующему инструменту, представляющему собой корпус, выполненный в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке внутренней поверхности. Окружность, по которой совершает вращательное движение деформирующий инструмент, располагают в плоскости, смещенной относительно центра заготовки. Деформирующему инструменту сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси кольца на величину эксцентриситета е, определяемую по расчетной формуле. Расширяются технологические возможности, повышается производительность и улучшается качество. 5 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки неполных сферических поверхностей, например автомобильных шаровых пальцев.

Известен способ центробежной обработки поверхностным пластическим деформированием, реализуемый инструментами с деформирующими элементами (шариками или роликами), размещенными в радиальных пазах дисков [1]. При работе элементы могут смещаться в радиальном направлении. Создается натяг, и за счет высокой скорости вращения диска с элементами последние наносят по поверхности заготовки многочисленные удары, пластически деформируя поверхность, и мгновенно отскакивают от нее.

Чистовая обработка центробежным поверхностным пластическим деформированием сферических наружных поверхностей известным способом является весьма сложной, а в ряде случаев невозможной, что является существенным недостатком.

Известен способ для ударно-импульсного деформирования сферической поверхности, включающий сообщение вращательного движения заготовке и деформирующему инструменту, представляющему собой корпус, выполненный в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке внутренней поверхности, при этом окружность, по которой совершает вращательное движение деформирующий инструмент, располагают в плоскости, смещенной относительно центра заготовки [2].

Недостатками известного способа являются узкая специализация, выраженная в том, что деформирующий инструмент предназначается только для обработки одного типа-размера сферической поверхности, не обладает универсальностью и имеет узкие технологические возможности, низкую производительность и высокую себестоимость.

Задачей изобретения является расширение технологических возможностей способа импульсно-ударного ППД сферических поверхностей путем использования охватывающего инструмента в виде кольца с деформирующими элементами - шариками, расположенными на внутренней поверхности, позволяющего улучшить качество обрабатываемой поверхности, повысить производительность и снизить себестоимость обработки.

Поставленная задача решается предлагаемым способом импульсно-ударного деформирования сферической поверхности, включающим сообщение вращательного движения заготовке и деформирующему инструменту, представляющему собой корпус, выполненный в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке внутренней поверхности, при этом окружность, по которой совершает вращательное движение деформирующий инструмент, располагают в плоскости, смещенной относительно центра заготовки, причем деформирующему инструменту сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси кольца на величину эксцентриситета е, определяемую по формуле:

е=Rк-h/tgα,

где Rк - внутренний радиус кольца по вершинам деформирующих элементов, мм;

α - угол наклона инструмента к плоскости, перпендикулярной продольной оси и проходящей через центр заготовки, град;

h - величина смещения плоскости вращения деформирующих элементов относительно центра обрабатываемой сферической поверхности, как это изображено на чертеже (фиг.1), зависящая от конструктивных параметров заготовки, мм.

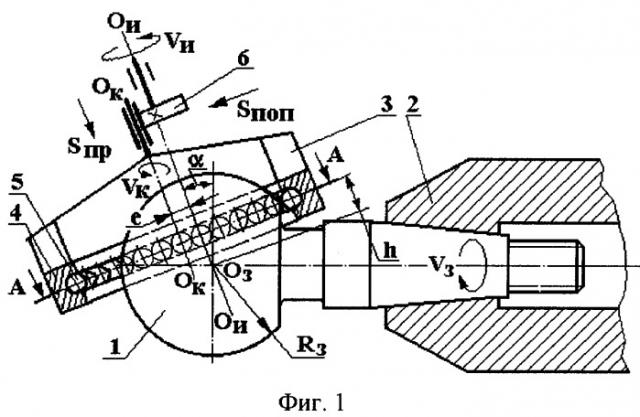

Особенности способа поясняются чертежами.

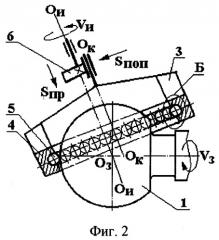

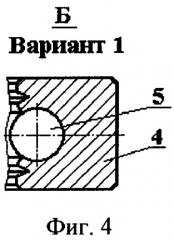

На фиг.1 показана схема реализации предлагаемого способа импульсно-ударного деформирования сферической поверхности, продольный разрез, на котором h - расстояние от оси заготовки до центра шариков; на фиг.2 - схема реализации предлагаемого способа, где инструмент повернут на 180° относительно положения, показанного на фиг.1; на фиг.3 - сечение А-А на фиг.1; на фиг.4 - элемент Б на фиг.2, вариант крепления деформирующих элементов в беговой дорожке кольца завальцовыванием или чеканкой; на фиг.5 - элемент Б на фиг.2, вариант крепления деформирующих элементов в беговой дорожке кольца с помощью сепаратора.

Предлагаемый способ относится к импульсно-ударному пластическому деформированию сферических поверхностей, при котором обрабатываемой заготовке и деформирующему инструменту сообщают вращательные движения, причем деформирующему инструменту сообщают движение по окружности, лежащей в плоскости, смещенной относительно центра обрабатываемой сферической поверхности [3].

Предлагаемый способ основан на том, что деформирующие элементы наносят по поверхности заготовки многочисленные удары, пластически деформируя поверхность.

Конструкция инструмента, реализующая способ импульсно-ударного деформирования неполных сферических поверхностей, основана на свойстве сферической поверхности, заключающемся в том, что ее любое сечение плоскостью, включая плоскости, смещенные относительно центра сферы, дает окружность. Это позволяет представить процесс формообразования неполной сферы методом ППД как движение образующей линии окружности, описанной деформирующими элементами, плоскость которых смещена относительно центра сферы, по направляющей линии - окружности, полученной за счет вращения обрабатываемой заготовки. Таким образом, точность формообразования сферы определяется не профилем инструмента, а точностью траектории этих движений, т.е. кинематикой процесса, что позволяет получить сферические поверхности высокой точности.

Для поверхностного импульсно-ударного деформирования сферической поверхности заготовки 1, предварительно обработанной, например, точением, ее закрепляют в приспособлении 2 и сообщают вращательное движение Vз вокруг собственной оси, а импульсно-ударному деформирующему инструменту 3 - поперечную Sпоп и продольную Sпр подачи (последние используют при настройке).

Инструмент 3 представляет собой корпус в виде кольца 4, на внутренней поверхности которого на беговой дорожке расположены деформирующие элементы 5 (шарики, ролики и т.п.); внутренний радиус кольца по вершинам деформирующих элементов равен Рк. Кольцу 4 сообщают высокоскоростное вращательное движение Vк относительно собственной оси Ок-Ок от индивидуального электродвигателя или редуктора (не показаны).

Кольцо 4 с деформирующими элементами 5 охватывает обрабатываемую сферическую поверхность заготовки 1, и благодаря сообщению инструменту 3 планетарного движения обкатывания Vи обеспечивается перемещение контакта деформирующих элементов 5 с заготовкой 1 по окружности. Для осуществления планетарного движения обкатывания Vи использован кривошип 6, с помощью которого ось Ок-Ок кольца 4 с деформирующими элементами 5 и ось вращения инструмента Ои-Ои, проходящая через центр сферы Оз заготовки, параллельны и разнесены на величину эксцентриситета е, определяемую по формуле:

е=Rк-h/tgα,

где е - величина смещения оси Ои-Ои вращения инструмента относительно оси Ок-Ок вращения кольца, мм;

Rк - внутренний радиус кольца по вершинам деформирующих элементов, мм;

h - величина смещения плоскости вращения деформирующих элементов относительно центра обрабатываемой сферической поверхности, как это изображено на чертеже (фиг.1), зависящая от конструктивных параметров заготовки, мм.

α - угол наклона инструмента к плоскости, перпендикулярной продольной оси заготовки и проходящей через центр сферы, град.

Подвижное крепление деформирующих элементов 5 в беговой дорожке кольца 4 может быть осуществлено, например, завальцовыванием или чеканкой (см. фиг.4), с помощью сепаратора 7, который крепится болтами 8 или заклепками к внутренней поверхности кольца (см. фиг.5), или другим известным способом.

Так как обработке подвергается неполная сферическая поверхность, то ось деформирующего инструмента 3 устанавливается под углом α к плоскости, перпендикулярной оси вращения заготовки 1 и проходящей через центр сферы Оз [2], при этом угол α определяется по формуле:

α=arc sin(h/Rз).

где Rз - радиус сферы обрабатываемой заготовки, мм.

Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости кольца, натяга, размера элементов, их числа в кольце, частоты вращения, величины круговой подачи заготовки и числа проходов.

Режимы импульсно-ударного деформирования, например, для шариков диаметром 7...10 мм и стальных заготовок следующие: окружная скорость кольца - Vк≈15...40 м/с, планетарная скорость обкатывания инструмента - Vи≈0,5...1,5 м/с, окружная скорость заготовки - Vз≈0,5...1,5 м/с, число проходов (т.е. число оборотов заготовки) - 2...3, натяг - 0,1...0,25 мм, повышение твердости на 15...55%.

В результате импульсно-ударной пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3,0 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Способ импульсно-ударного деформирования позволяет создать на обрабатываемой сферической поверхности регулярный микрорельеф, способный удерживать смазывающие материалы и продлевать ресурс работы деталей (шаровых пальцев и др.) при эксплуатации.

Способ импульсно-ударного деформирования применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64. Помимо сферических поверхностей вращения этим способом обрабатывают цилиндрические и другие фасонные, а также прерывистые поверхности и места сопряжений поверхностей.

Пример. Устанавливают в специальном электромеханическом приспособлении на шпинделе передней бабки токарного станка мод. 16К20Ф3 заготовку пальца шарового верхнего 2101-2904187, изготовленную из стали 20Х ГОСТ 1050-74, обрабатывают сферическую поверхность диаметром 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63 мкм; деформирующий инструмент - шарики диаметром 4 мм из стали ШХ15, твердостью HRC 63...65, расположенные в кольце во внутренней беговой дорожке, внутренний радиус по вершинам деформирующих элементов Rк=20,57 мм, величина смещения плоскости вращения деформирующих элементов относительно центра обрабатываемой сферической поверхности, как это изображено на чертеже (фиг.1), зависящая от конструктивных параметров заготовки h=5 мм; эксцентриситет е=5 мм; продольную ось планетарного движения обкатывания деформирующего инструмента устанавливали под углом α=17° 50/ к плоскости, перпендикулярной оси заготовки и проходящей через центр сферы.

Импульсно-ударное ППД вели на следующих режимах: окружная скорость кольца - Vк≈15 м/с; планетарная скорость обкатывания инструмента - Vи≈0,5 м/с (nи=235 мин-1), окружная скорость заготовки - Vз≈0,5 м/с (nз=300 мин-1), число проходов (т.е. число оборотов заготовки) - 3, натяг - 0,2 мм, поперечную Sпоп и продольную Sпр подачи - ручные осуществляли до значения усилия обкатывания, равного 170...175 Н; диаметр сферы изменился после обкатывания на 0,02 мм (0,01 мм на сторону); глубина наклепанного слоя находилась в пределах 0,15...0,20 мм; повышение твердости на 25...30%; при обкатывании деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином.

Требуемая шероховатость и точность сферической поверхности были достигнуты через Тм=0,71 мин (против Тм баз=2,75 мин по базовому варианту при традиционной обработке обкатыванием [3] на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился индикаторной скобой с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профиломстре мод. 283 тип AII ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обкатанной поверхности от сферичности составило не более 0,02 мм, что допустимо ТУ.

Использование в предлагаемом способе импульсно-ударного деформирующего инструмента с дополнительным планетарным движением позволяет достичь высокой производительности обработки (требуется всего 2...4 оборота заготовки), обеспечить высокую точность, снизить величину шероховатости обработанной поверхности и уменьшить себестоимость обработки.

Источники информации, принятые во внимание

1. Справочник технолога-машиностроителя. В 2-х т. Т 2 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.412-414.

2. Патент РФ 2162786, МКП7 В 24 В 39/04, 39/00, 10.02.2001.

3. Патент РФ 2031770, МКП6 В 24 В 39/04, 39/00. Способ обработки неполных сферических поверхностей деталей поверхностным деформированием. Гаврилин А.М., Самойлов Н.Н. 5045958/27, 14.04.92, 27.03.95. Бюл. №9.

Способ импульсно-ударного деформирования сферической поверхности, включающий сообщение вращательного движения заготовке и деформирующему инструменту, представляющему собой корпус, выполненный в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке внутренней поверхности, при этом окружность, по которой совершает вращательное движение деформирующий инструмент, располагают в плоскости, смещенной относительно центра заготовки, отличающийся тем, что деформирующему инструменту сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси кольца на величину эксцентриситета е, определяемую по формуле

e=Rк-h/tgα,

где Rк - внутренний радиус кольца по вершинам деформирующих элементов, мм;

α - угол наклона инструмента к плоскости, перпендикулярной продольной оси и проходящей через центр заготовки, град;

h - величина смещения плоскости вращения деформирующих элементов относительно центра обрабатываемой сферической поверхности, как это изображено на чертеже (фиг.1), и зависящая от конструктивных параметров заготовки, мм.