Способ изготовления гранулированного термопластичного многокомпонентного бронесостава на основе ацетилцеллюлозы

Иллюстрации

Показать всеИзобретение относится к способам изготовления гранулированных термопластичных бронесоставов и может быть использовано при бронировании поверхностей зарядов твердого ракетного топлива к ракетным двигателям и другим энергоисточникам. Способ включает загрузку в обогреваемый оснащенный лопастными мешалками смеситель ацетилцеллюлозы, ацетилтриэтилцитрата, β-(2,4-фенокси)-этанола и гидразодикарбонамида, пластифицирование ацетилцеллюлозы в процессе смешения компонентов при повышенной температуре, охлаждение бронесостава по окончании смешения и пластификации и последующее экструдирование его в гранулы. При этом для загрузки в смеситель используют измельченную на ситах №25-№46 ацетилцеллюлозу. Дисперсность частиц гидразодикарбонамида обеспечивают не более 6 мкм. Смешение компонентов ведут при температуре 60-80°C в течение 1,5-2,5 часов, после чего охлаждают бронесостав до температуры 15-20°C, перегружают его в экструдер и осуществляют экструдирование при температуре 100-150°C. Изобретение позволяет повысить технологичность и производительность бронирования зарядов твердого ракетного топлива. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к способам изготовления гранулированных термопластичных бронесоставов и может быть использовано при бронировании поверхностей зарядов твердого ракетного топлива (ТРТ) к ракетным двигателям и другим энергоисточникам (сейсмозарядам, системам аварийного спасения на транспорте и др.). Среди известных бронесоставов наиболее предпочтительным для бронирования зарядов является использование гранулированных термопластичных многокомпонентных бронематериалов, содержащих в гранулах все необходимые для бронезащиты топлива и прочного скрепления с ним инградиенты. Это позволяет за короткий промежуток времени разогреть гранулы бронесостава до температуры текучести и сразу, без дополнительной подготовки, использовать их для бронирования зарядов методом литья под давлением на термопластавтомате (ТПА) или другой литьевой машине. Таким образом, предварительная грануляция термопластичного бронесостава предопределяет известные преимущества метода бронирования литьем под давлением пат. RU №2209135 от 18.10.2001 г. на ТПА: высокая производительность, качество, отсутствие конечных операций после бронирования, возможность бронирования сложных геометрических поверхностей. Это выгодно отличает использование гранулированных термопластичных бронесоставов, вкупе с методом литья под давлением на ТПА, от способов бронирования намоткой лентой (нитью) с параллельной пропиткой связующим, способов свободной заливки в заранее изготовленные формы полимеризующихся жидких бронесоставов, способов намазки бронесостава кистью и др., требующих громоздкой и сложной оснастки, подготовительных операций и длительного технологического цикла бронирования.

Аналогами патентуемого способа являются способы по пат. RU 2209135. RU 2197989, RU 2232074, US 3642961 A. За прототип патентуемого способа авторами выбрано изобретение по пат. RU 2179989.

Прототип совпадает с патентуемым изобретением по компонентному составу используемых для изготовления гранул ингредиентов: ацетилцеллюлоза, ацетил-триэтилцитрат, β-(2,4-фенокси)-этанол, гидразодикарбонамид, является тоже термопластичным, многокомпонентным и используется для бронирования зарядов методом литья под давлением на ТПА. Недостаток прототипа - отсутствие оптимального способа изготовления гранул термопласта, т.е. эффективных температурно-временных режимов пластификации и смешения компонентов и режимов последующего экструдирования бронесостава в гранулы оптимальных геометрических форм и размеров.

Технической задачей изобретения является разработка способа изготовления гранулированного термопластичного многокомпонентного бронесостава на основе ацетилцеллюлозы для бронирования зарядов твердого ракетного топлива преимущественно методом литья под давлением на ТПА.

Указанная задача решается в рамках патентуемого изобретения за счет выбора оптимальных температурно-временных режимов пластификации и смешения компонентов, экструдирования гранул и подбора эффективного технологического оборудования для процесса в целом.

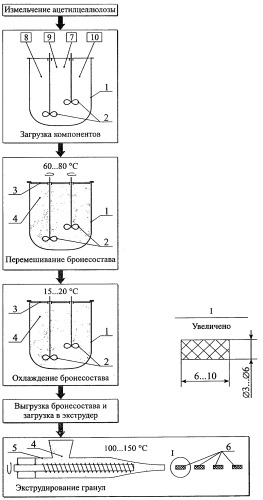

Сущность изобретения поясняется чертежом.

Технологическая схема изготовления гранулированного термопластичного многокомпонентного бронесостава:

1 - смеситель;

2 - лопастные мешалки;

3 - крышка смесителя;

4 - бронесостав;

5 - экструдер;

6 - гранулы бронесостава;

7 - ацетилцеллюлоза;

8 - ацетилтриэтилцитрат;

9 - β-(2,4-фенокси)-этанол;

10 - гидразодикарбонамид.

Технический результат изобретения - повышение технологичности и производительности бронирования зарядов ТРТ с обеспечением высокой эффективности забронированных зарядов при эксплуатации в составе РДТТ управляемых ракет (низкое дымообразование).

Технический результат изобретения достигается путем загрузки в обогреваемый, оснащенный лопастными мешалками (2) смеситель (1) ацетилцеллюлозы (7), измельченной на ситах №№25...46, ацетилтриэтилцитрата (8), β-(2,4-фенокси)-этанола (9) и гидразодикарбомида (10) с дисперсностью частиц не более 6 мкм и последующего пластифицирования ацетилцеллюлозы в процессе смешения компонентов бронесостава в смесителе при закрытой крышке (3) при температуре 60...80°C в течение 1,5...2,5 часов, охлаждение бронесостава (4) по окончании смешения и пластификации до 15...20°C, загрузки бронесостава в экструдер (5) с осуществлением экструдирования в гранулы при температуре 100...150°C. При этом обеспечивают диаметр гранул (6) 3...6 мм с длиной нарезки 6...10 мм. Для повышения качества гранулирования осуществляют двукратное гранулирование. При необходимости усреднение малотоннажных партий гранул бронесостава осуществляют в двухвальных смесителях с реверсированием лопастных мешалок через каждые 10...15 минут.

При этом выполнение гранул ацетилцеллюлозного бронесостава диаметром 3...6 мм позволяет, в последующем, при использовании в ТПА для бронирования зарядов ТРТ обеспечить с одной стороны их полное растворение ("расстаивание") в процессе перемещения от загрузочной зоны ТПА до зоны впрыска до однородной жидко-вязкой массы, чем обусловлено наличие верхнего предела (6 мм), с другой стороны обеспечить отсутствие перегрева и терморазложения бронесостава в загрузочно-дозирующем устройстве ТПА, что обусловливает наличие нижнего предела (3 мм). Длина нарезки гранул 6...10 мм выбрана в основном из соображений удобства дозирования гранул бронесостава в ТПА.

Размер частиц ГДА не более 6 мкм обеспечивает удовлетворительною гомогенизацию многокомпонентного бронесостава, что способствует снижению уровня дымообразования при использовании бронированных зарядов ТРТ в управляемых ракетах.

Температурный диапазон смешения компонентов 60...80°C позволяет обеспечить однородность получаемой жидко-вязкой смеси с удовлетворительными реологическими характеристиками без изменения качества смешиваемых компонентов, при условии длительности процесса смешивания в пределах 1,5...2,5 час.

Экструдирование бронесостава в гранулы осуществляют при температуре 100...150°C. Верхний температурный предел ограничен температурой терморазложения бронесостава (-200°C) и его реологических характеристик (высокая текучесть), нижний предел ограничен необходимостью обеспечения требуемых реологических характеристик (низкая текучесть) перерабатываемого в гранулы бронесостава.

Примеры реализации способа.

Пример 1. Гранулированию подвергался бронесостав следующего номинального состава (мас.%):

- гидразодикарбонамид (ГДА) - 40%;

В смеситель СМ 400 (объем 400 л) загружали измельченную ацетилцеллюлозу, навески ацетилтриэтилцитрата, β-(2,4-фенокси)-этанола, гидразодикарбонамида. При температуре 65...70°C осуществляли в течение 2-х часов перемешивание компонентов и пластификацию ацетилцеллюлозы, после чего смесь охлаждали до 20°C и подвергали двукратному экструдированию при температуре 100...130°C на экструдере (прессе) ЧП 90-25 в гранулы диаметром 4 мм с длиной нарезки 6...7 мм.

Режимы процесса и характеристики бронесостава приведены в таблице.

Пример 2. Гранулированию подвергался бронесостав следующего номинального состава (мас.%):

- гидразодикарбонамид (ГДА) - 20%;

Смешение и экструдирование осуществлялись аналогично примеру 1. Режимы процесса и характеристики бронесостава приведены в таблице.

Пример 3. Гранулированию подвергался бронесостав в соответствии с примером 1, по режимам, указанным в таблице. При этом было выполнено двукратное экструдирование гранул.

Во всех примерах при усреднении партии гранул осуществлялось реверсирование мешалок через каждые 10...15 минут перемешивания.

| Таблица | ||||||||||

| № примера | Номинальный химический состав, мас.% | Режимы переработки | Характеристики | |||||||

| АЦ, АТЭЦ, β-Ф-этанол | ГДА | Тсм, °C | Tсм, час | Тохл, °C | Индекс расплава | Плотность, г/см3 | Внешний вид | Размеры | ||

| 1 | 60 | 40 | 65-70 | 2,0 | 20,0 | 120-130 | 3,2 | 1,32 | удовл. | 4×7 |

| 2 | 80 | 20 | 70-75 | 1,5 | 15,0 | 125-140 | 4,8 | 1,28 | удовл. | 5×8 |

| 3 | 60 | 40 | 70-80 | 2,5 | 18,0 | 140-150 | 3,5 | 1,34 | удовл. | 3×6 |

| Тсм - температура в смесителе;Тохл - температура охлаждения;Тэкс - температура экструдирования гранул;tсм - продолжительность смешения (пластификации). |

С использованием изготовленных гранул забронированы на ТПА заряды из баллиститного топлива с размерами: диаметр - 90 мм, длина - 270 мм, по торцу и боковой поверхности. Качество зарядов по внешнему виду, геометрическим размерам, уровню адгезии к топливу удовлетворительное. Заряды подвергались огневым стендовым испытаниям в составе ракетного двигателя. По результатам испытаний получены кривые "давление-время", "тяга-время", близкие к расчетным, и низкий уровень дымообразования реактивной струи.

Положительный эффект изобретения - повышение качества и производительности при бронировании зарядов твердого ракетного топлива.

1. Способ изготовления гранулированного термопластичного многокомпонентного бронесостава на основе ацетилцеллюлозы, включающий загрузку в обогреваемый оснащенный лопастными мешалками смеситель ацетилцеллюлозы, ацетилтриэтилцитрата, β-(2,4-фенокси)-этанола и гидразодикарбонамида, пластифицирование ацетилцеллюлозы в процессе смешения компонентов при повышенной температуре, охлаждение бронесостава по окончании смешения и пластификации и последующее экструдирование его в гранулы, отличающийся тем, что для загрузки в смеситель используют измельченную на ситах №25-№46 ацетилцеллюлозу, а дисперсность частиц гидразодикарбонамида обеспечивают не более 6 мкм, при этом смешение компонентов ведут при температуре 60-80°C в течение 1,5-2,5 ч, после чего охлаждают бронесостав до температуры 15-20°C, перегружают его в экструдер и осуществляют экструдирование в гранулы при температуре 100-150°C.

2. Способ по п.1, отличающийся тем, что бронесостав подвергают двукратному экструдированию, обеспечивая диаметр гранул 3-6 мм с длиной нарезки 6-10 мм.

3. Способ по любому из пп.1 и 2, отличающийся тем, что усреднение изготовленных партий гранул бронесостава осуществляют в двухвальных смесителях с реверсированием лопастных мешалок через каждые 10-12 мин.