Горелка

Иллюстрации

Показать всеИзобретение относится к конструкции горелки. Сущность изобретения заключается в том, что фланец выполнен в виде штуцера и снабжен перегородкой с центральным отверстием, в котором помещен трубчатый электрод с возможностью образования нагревательного элемента, состоящего из испарителя и пароперегревателя, отделенных перегородкой. Испаритель, расположенный в резервуаре, снабжен на его поверхности пазами для отвода пара в коллектор из кольцевой проточки на поверхности пароперегревателя, расположенного вне резервуара, и капиллярно-пористой оболочкой. Диэлектрическая трубка установлена с возможностью совместного центрирования завихрителя, трубчатого электрода и диэлектрической трубки и выступает в резервуаре за торец трубчатого электрода, ходовой винт установлен неподвижно вдоль оси стержневого электрода в торцевой стенке и выполнен с образованием полости с торцевой кольцевой опорной поверхностью, взаимодействующей с возвратной пружиной, и с радиальной прорезью вдоль оси ходового винта, ходовая гайка соединена при помощи резьбы с ходовым винтом, взаимодействуя опорной поверхностью с токопроводом в виде штыря, торец ползуна, выступающий из полости винта, снабжен кнопкой, выступающей из отверстия ходовой гайки с возможностью осевого возвратно-поступательного перемещения. Изобретение обеспечивает упрощение конструкции и повышение эксплуатационных качеств горелки путем осуществления рекуперации больших тепловых потоков высокой плотности теплоотвода с малым термическим сопротивлением. 1 н. и 4 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к конструкции горелки, предназначенной для термической обработки поверхности материалов, в частности, для выжигания краски на металлических бочках.

Известна горелка, содержащая размещенные соосно в корпусе трубчатый электрод, насадку с осевым сквозным отверстием, съемный стержневой электрод, расположенный в стержневом электрододержателе коаксиально внутри трубчатого электрода и с зазором относительно него и насадки с обеспечением возможности образования разрядной камеры и с возможностью осевого возвратно-поступательного перемещения, диэлектрическую трубку, установленную на электрододержателе, средство контактного возбуждения электрической дуги между насадкой и стержневым электродом, выполненное в виде разрывного электрического контакта, включающее механизм осевого перемещения стержневого электрода, имеющий ходовой винт, ходовую гайку, возвратную пружину, ползун и кнопку, средство для парообразования и подачи в разрядную камеру плазмообразующей среды в виде пара жидкого рабочего тела, включающее резервуар в виде тонкостенной оболочки с торцевой стенкой, фланцем и патрубком для подачи жидкого рабочего тела, соосно соединенный с корпусом и заполненный влаговпитывающим материалом с возможностью контакта влаговпитывающего материала с трубчатым электродом и с возможностью сообщения резервуара с разрядной камерой, средство вихревой стабилизации электрической дуги, средство охлаждения насадки и стержневого электрода, средство центрирования стержневого электрода относительно сквозного отверстия насадки, токоподводы для электрического подсоединения терминалов независимого источника электрического тока, и размещенные в защитном кожухе (Евразийский патент №001829, 27.08.2001 - аналог и прототип).

Недостатком известной горелки является:

- ухудшение со временем транспортных возможностей пористого влаговпитывающего материала по обеспечению подсоса жидкого рабочего тела в зону испарения,

- ухудшение интенсивности теплообмена в зоне испарения при увеличении теплового потока из-за высокого термического сопротивления нагревательного элемента в зоне испарения вследствие оттеснения жидкого рабочего тела от греющей поверхности нагревательного элемента.

В ней паровая пленка находится внутри каркаса пористой структуры влаговпитывающего материала, что затрудняет отвод пара, вызывает разрушение структуры влаговпитывающего материала, нарушение контакта нагревательного элемента с влаговпитывающим материалом и появление зазора между ними, вследствие чего становится возможным попадание в разрядную камеру двухфазной парокапельной смеси.

Техническим результатом изобретения является упрощение конструкции и повышение эксплуатационных качеств горелки, за счет осуществления рекуперации больших тепловых потоков высокой плотности теплоподвода с малым термическим сопротивлением.

Достигается это тем, что торцевая стенка выполнена с уплотненным центральным отверстием, фланец выполнен в виде штуцера и снабжен перегородкой с центральным отверстием, в котором помещен трубчатый электрод с возможностью образования нагревательного элемента, состоящего из испарителя и пароперегревателя, отделенных перегородкой, испаритель, расположенный в резервуаре, имеет длину в пределах 1,8÷3,0 от его наружного диаметра и снабжен на его поверхности пазами для отвода пара в коллектор из кольцевой проточки на поверхности пароперегревателя, расположенного вне резервуара, и капиллярно-пористой оболочкой из материала с высокой теплопроводностью, расположенной с возможностью контакта одной стороной с поверхностью испарителя и другой стороной - с влаговпитывающим материалом с низкой теплопроводностью, корпус выполнен в виде втулки, один из концов которой имеет резьбу для присоединения к фланцу, с возможностью поджатия насадки и трубчатого электрода к перегородке, средство вихревой стабилизации электрической дуги выполнено в виде завихрителя, являющегося частью пароперегревателя, примыкающей к насадке, и содержит выполненные в завихрителе тангенциальные каналы, расположенные в двух плоскостях, перпендикулярных оси, расстояние между которыми составляет 0,5÷1,3 от максимального значения диаметра внутренней полости разрядной камеры, в завихрителе и пароперегревателе по обе стороны от места их соединения выполнены расточки по внутреннему диаметру, диэлектрическая трубка выполнена с внутренней цилиндрической поверхностью и внешней одноступенчатой цилиндрической поверхностью с образованием цилиндрического выступа и установлена с возможностью совместного центрирования завихрителя, трубчатого электрода и диэлектрической трубки по цилиндрическому выступу, и выступает в резервуаре за торец трубчатого электрода, по меньшей мере, на длину, равную 0,5 от ее наружного диаметра, торец диэлектрической трубки, обращенный к отверстию насадки, расположен с образованием торца разрядной камеры, которая выполнена конфузорной с длиной в пределах 0,5÷1,8 от максимального значения диаметра ее внутренней полости, ходовой винт установлен неподвижно вдоль оси стержневого электрода в торцевой стенке и выполнен с центральным односторонним одноступенчатым цилиндрическим отверстием, с образованием полости с торцевой кольцевой опорной поверхностью, взаимодействующей с возвратной пружиной, и с радиальной прорезью вдоль оси ходового винта, причем длина прорези соответствует величине возвратно-поступательного перемещения стержневого электрода, подпружиненный ползун выполнен в виде цилиндра с радиальным отверстием и размещен в полости ходового винта с опорой одним из торцов на возвратную пружину и с возможностью осевого возвратно-поступательного перемещения, ограниченного токоподводом в виде штыря, расположенного в радиальном отверстии ползуна с возможностью фиксации и размещенного в прорези ходового винта, другой торец ползуна выступает из полости ходового винта, ходовая гайка соединена при помощи резьбы с ходовым винтом с возможностью взаимодействия своей кольцевой торцевой опорной поверхностью с токоподводом в виде штыря, радиально выступающим из прорези ходового винта, торец ползуна, выступающий из полости ходового винта, снабжен кнопкой, выступающей из центрального отверстия ходовой гайки с возможностью осевого возвратно-поступательного перемещения, ползун соединен с электрододержателем, выполненным со стороны соединения со стержневым электродом диаметром в пределах 1,01÷1,25 от диаметра стержневого электрода и с развитой поверхностью теплообмена на длине, по меньшей мере, между торцом диэлектрической трубки в резервуаре и торцевой стенкой, с обеспечением возможности центрирования по цилиндрической поверхности полости ходового винта и внутренней цилиндрической поверхности диэлектрической трубки, при этом диаметр стержневого электрода составляет 0,27÷0,83 от максимального значения диаметра внутренней полости разрядной камеры, поперечный размер резервуара в зоне испарителя составляет 1,7÷3,2 от наружного диаметра испарителя, длина резервуара выбрана в пределах 1,5÷3,5 от длины испарителя, а отношение суммарной площади поперечного сечения пазов на поверхности испарителя к суммарной площади проходных сечений тангенциальных каналов составляет 0,7÷1,5.

Также достигается это тем, что пазы для отвода пара выполнены с шириной в пределах 0,3÷0,6 мм, глубиной 0,3÷0,5 мм и шириной ребра выступа в пределах a/h=0,6÷0,7.

Также достигается это тем, что толщина стенки трубчатого электрода на участке испарителя выполнена в пределах 0,5÷2 мм.

Также достигается это тем, что капиллярно-пористая оболочка из материала с высокой теплопроводностью выполнена с объемной пористостью 0,7÷0,8, со средним размером пор 20÷100 мкм и толщиной 0,8÷2 мм.

Также достигается это тем, что влаговпитывающий материал с низкой теплопроводностью выполнен с объемной пористостью в пределах 0,6÷0,9, со средним размером пор 20÷50 мкм.

Сущность изобретения поясняется чертежами, где на:

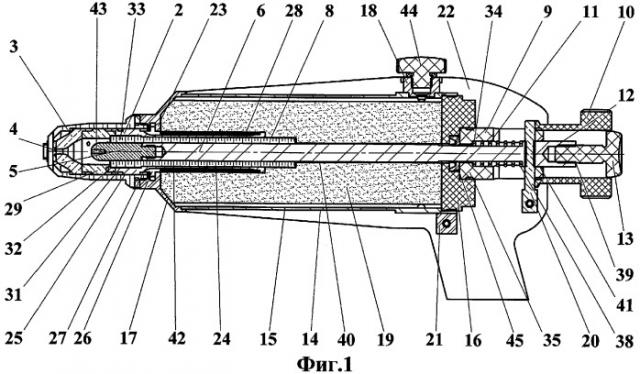

фиг.1 изображена горелка в сборе, в разрезе,

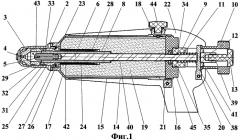

фиг.2 - нагревательный элемент в сборе, в разрезе,

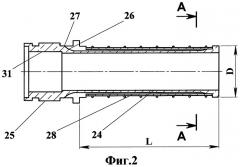

фиг.3 - то же, сечение А-А,

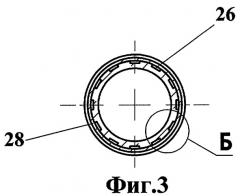

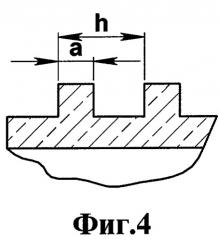

фиг.4 - то же, узел Б,

фиг.5 - завихритель,

фиг.6 - то же, сечения В-В, Г-Г (совмещенные),

фиг.7 - ходовой винт,

фиг.8 - то же, сечение Д-Д,

фиг.9 - ходовая гайка,

фиг.10 - кнопка.

Горелка содержит размещенные соосно в корпусе 1 трубчатый электрод 2, насадку 3 с осевым сквозным отверстием 4, съемный стержневой электрод 5, расположенный в стержневом электрододержателе 6 коаксиально внутри трубчатого электрода 2 и с зазором относительно него и насадки 3 с обеспечением возможности образования разрядной камеры 7 и с возможностью осевого возвратно-поступательного перемещения.

Горелка содержит диэлектрическую трубку 8, установленную на электрододержателе 6, средство контактного возбуждения электрической дуги между насадкой 3 и стержневым электродом 5, выполненное в виде разрывного электрического контакта, включающее механизм осевого перемещения стержневого электрода 5, имеющий ходовой винт 9, ходовую гайку 10, возвратную пружину 11, ползун 12 и кнопку 13.

Горелка содержит средство для парообразования и подачи в разрядную камеру плазмообразующей среды в виде пара жидкого рабочего тела, включающее резервуар 14 в виде тонкостенной оболочки 15 с торцевой стенкой 16, фланцем 17 и патрубком 18 для подачи жидкого рабочего тела, соосно соединенный с корпусом 1 и заполненный влаговпитывающим материалом 19 с возможностью контакта влаговпитывающего материала 19 с трубчатым электродом 2 и с возможностью сообщения резервуара 14 с разрядной камерой 7.

Горелка содержит средство вихревой стабилизации электрической дуги, средство охлаждения насадки 3 и стержневого электрода 5, средство центрирования стержневого электрода 5 относительно сквозного отверстия 4 насадки 3, токоподводы 20, 21 для электрического подсоединения терминалов независимого источника электрического тока и защитный кожух 22.

Торцевая стенка 16 выполнена с уплотненным центральным отверстием, а фланец 17 выполнен в виде штуцера и снабжен перегородкой 23 с центральным отверстием, в котором помещен трубчатый электрод 2 с возможностью образования нагревательного элемента, состоящего из испарителя 24 и пароперегревателя 25, отделенных перегородкой 23.

Испаритель 24, расположенный в резервуаре 14, имеет длину L в пределах 1,8÷3,0 от его наружного диаметра D и снабжен на его поверхности пазами 26 для отвода пара в коллектор 27 из кольцевой проточки на поверхности пароперегревателя 25, расположенного вне резервуара 14, и капиллярно-пористой оболочкой 28 из материала с высокой теплопроводностью, расположенной с возможностью контакта одной стороной с поверхностью испарителя 24 и другой стороной - с влаговпитывающим материалом 19 с низкой теплопроводностью.

Корпус 1 выполнен в виде втулки, один из концов которой имеет резьбу для присоединения к фланцу 17, с возможностью поджатия насадки 3 и трубчатого электрода 2 к перегородке 23.

Средство вихревой стабилизации электрической дуги выполнено в виде завихрителя 29, являющегося частью пароперегревателя 25, примыкающей к насадке 3, и содержит выполненные в завихрителе 29 тангенциальные каналы 30, расположенные в двух плоскостях, перпендикулярных оси, расстояние L1 между которыми составляет 0,5-1,3 от максимального значения диаметра D1 внутренней полости разрядной камеры 7. В завихрителе 29 и пароперегревателе 25 по обе стороны от места их соединения выполнены расточки 31, 32 по внутреннему диаметру.

Диэлектрическая трубка 8 выполнена с внутренней цилиндрической поверхностью и внешней одноступенчатой цилиндрической поверхностью с образованием цилиндрического выступа 33 и установлена с возможностью совместного центрирования завихрителя 29, трубчатого электрода 2 и диэлектрической трубки 8 по цилиндрическому выступу 33, и выступает в резервуаре 14 за торец трубчатого электрода 2, по меньшей мере, на длину, равную 0,5 от ее наружного диаметра. Торец диэлектрической трубки 8, обращенный к отверстию 4 насадки 3, расположен с образованием торца разрядной камеры 7, которая выполнена конфузорной с длиной в пределах 0,5÷1,8 от максимального значения диаметра ее внутренней полости.

Ходовой винт 9 установлен неподвижно вдоль оси стержневого электрода 5 в торцевой стенке 16 и выполнен с центральным односторонним одноступенчатым цилиндрическим отверстием, с образованием полости с торцевой кольцевой опорной поверхностью 34, взаимодействующей с возвратной пружиной 11, и с радиальной прорезью 35 вдоль оси ходового винта 9. Причем длина прорези 35 соответствует величине возвратно-поступательного перемещения стержневого электрода 5.

Подпружиненный ползун 12 выполнен в виде цилиндра с радиальным отверстием и размещен в полости ходового винта 9 с опорой одним из торцов 38 на возвратную пружину 11 и возможностью осевого возвратно-поступательного перемещения, ограниченного токоподводом 20 в виде штыря, расположенного в радиальном отверстии ползуна 12 с возможностью фиксации и размещенного в прорези 35 ходового винта 9. Другой торец ползуна 12 выступает из полости ходового винта 9.

Ходовая гайка 10 соединена при помощи резьбы с ходовым винтом 9 с возможностью взаимодействия своей кольцевой торцевой опорной поверхностью 36 с токоподводом 20 в виде штыря, радиально выступающим из прорези 35 ходового винта 9, торец 39 ползуна 12, выступающий из полости ходового винта 9, снабжен кнопкой 13, выступающей из центрального отверстия 37 ходовой гайки 10 с возможностью осевого возвратно-поступательного перемещения.

Ползун 12 соединен с электрододержателем 6, выполненным со стороны соединения со стержневым электродом 5 диаметром в пределах 1,01÷1,25 от диаметра стержневого электрода 5 и с развитой поверхностью теплообмена 40 на длине, по меньшей мере, между торцом диэлектрической трубки 8 в резервуаре 14 и торцевой стенкой 16, с обеспечением возможности центрирования по цилиндрической поверхности 41 полости ходового винта 9 и внутренней цилиндрической поверхности 42 диэлектрической трубки 8.

Диаметр стержневого электрода 5 составляет 0,27÷0,83 от максимального значения диаметра внутренней полости разрядной камеры 7, поперечный размер резервуара 14 в зоне испарителя 24 составляет 1,7÷3,2 от наружного диаметра D испарителя 24, длина резервуара 14 выбрана в пределах 1,5÷3,5 от длины L испарителя 24, а отношение суммарной площади поперечного сечения пазов 26 на поверхности испарителя 24 к суммарной площади проходных сечений тангенциальных каналов 30 составляет 0,7÷1,5.

Пазы 26 для отвода пара выполнены с шириной в пределах 0,3÷0,6 мм, глубиной 0,3÷0,5 мм и шириной ребра выступа в пределах a/h=0,6÷0,7.

Толщина стенки трубчатого электрода 2 на участке испарителя 24 выполнена в пределах 0,5÷2 мм.

Капиллярно-пористая оболочка 24 из материала с высокой теплопроводностью выполнена с объемной пористостью 0,7÷0,8, со средним размером пор 20÷100 мкм и толщиной 0,8÷2 мм.

Влаговпитывающий материал 19 с низкой теплопроводностью выполнен с объемной пористостью в пределах 0,6÷0,9, со средним размером пор 20÷50 мкм.

Горелка содержит также вставку 43 из термоэмиссионного материала (гафний, цирконий), размещенную в электроде 5, пробку 44, размещенную в патрубке 18, и уплотнение 45 центрального отверстия фланца 16.

Функционирует горелка следующим образом:

1) Обработка поверхности материалов сжатой дугой косвенного действия (плазменной струей).

Через патрубок 18 подают жидкое рабочее тело, пропитывая влаговпитывающий материал 19 в резервуаре 14 и заполняя им каналы, сообщающие резервуар с разрядной камерой, до появления капли жидкого рабочего тела из сквозного отверстия 4 насадки 3. Патрубок 18 закрывают пробкой 44. Включают независимый источник электрического тока и подают напряжение на стержневой электрод 5 относительно насадки 3. Нажатием кнопки 13 сообщают возвратно-поступательное перемещение стержневому электроду 5 и кратковременно приближают торец стержневого электрода 5 к насадке 3 вплоть до положения взаимного контакта, затем отпускают кнопку 13, и возвратная пружина 11 отводит стержневой электрод 5 от насадки 3 в исходное положение, создавая зазор, позволяющий жидкому рабочему телу протекать через сквозное отверстие 4 насадки 3. При разрыве электрического контакта стержневого электрода 5 и насадки 3 между ними возбуждается электрическая дуга. Энергия, выделяемая на насадке 3, при протекании электрического тока через дугу, разогревает ее, и тепло через трубчатый электрод 2 передается жидкому рабочему телу. Жидкое рабочее тело превращается в пар, используемый в качестве плазмообразующей среды, создавая избыточное давление, под действием которого пар проходит по каналам, сообщающим резервуар с разрядной камерой, сжимает столб электрической дуги и выходит через сквозное отверстие 4 насадки 3 с образованием плазменной струи.

Влаговпитывающий материал 19 обеспечивает равномерную подпитку жидким рабочим телом участка испарителя 24 нагревательного элемента и, соответственно, равномерное во времени испарение жидкого рабочего тела. Оптимальный зазор между стержневым электродом 5 и насадкой 3 выставляют путем вращения (навинчивая или отвинчивая) ходовой гайки 10, перемещая при этом ползун 12, связанный с электрододержателем 6. Для изменения электрически мощности, выделяемой в электрической дуге, изменяют выходной ток источника электрического тока.

2) Обработка поверхности материалов сжатой дугой прямого действия (выносной электрической дугой, совмещенной с плазменной струей).

Выполняют все операции, необходимые для обработки поверхности материалов сжатой дугой косвенного действия. Далее подают напряжение и создают разность потенциалов между стержневым электродом 5 и обрабатываемым металлом. Затем уменьшают расстояние между насадкой 3 и обрабатываемым металлом до возникновения прямой (выносной) электрической дуги между стержневым электродом и обрабатываемым металлом.

Таким образом, горелка, выполненная в соответствии с предложенными техническими решениями, обеспечивает наилучшие показатели эксплуатации и функционирования.

При проведении испытаний горелки, выполненной в соответствии с изобретением, получено устойчивое возбуждение и горение электрической дуги с надежным охлаждением элементов конструкции в диапазоне токов в дуге 4-16 А и напряжении на дуге в пределах 80-200 В. Горелка устойчиво работает в любом пространственном положении.

Испытания показали, что горелка надежно функционирует при использовании в качестве жидкого рабочего тела дистиллированной воды, водного раствора пероксида водорода, а также смесей и эмульсий жидкого углеродсодержащего топлива и водного раствора пероксида водорода.

Промышленная применимость

Изобретение может быть использовано при изготовлении горелок для обработки поверхности материалов плазменной струей или выносной электрической дугой, совмещенной с плазменной струей, а также для концентрации тепла при нагреве, резке, пайке и сварке металлов в ремонтных мастерских и машиностроении при монтаже металлоконструкций.

1. Горелка, содержащая размещенные соосно в корпусе трубчатый электрод, насадку с осевым сквозным отверстием, съемный стержневой электрод, расположенный в стержневом электрододержателе коаксиально внутри трубчатого электрода и с зазором относительно него и насадки с обеспечением возможности образования разрядной камеры и с возможностью осевого возвратно-поступательного перемещения, диэлектрическую трубку, установленную на электрододержателе, средство контактного возбуждения электрической дуги между насадкой и стержневым электродом, выполненное в виде разрывного электрического контакта, включающее механизм осевого перемещения стержневого электрода, имеющий ходовой винт, ходовую гайку, возвратную пружину, ползун и кнопку, средство для парообразования и подачи в разрядную камеру плазмообразующей среды в виде пара жидкого рабочего тела, включающее резервуар в виде тонкостенной оболочки с торцевой стенкой, фланцем и патрубком для подачи жидкого рабочего тела, соосно соединенный с корпусом и заполненный влаговпитывающим материалом с возможностью контакта влаговпитывающего материала с трубчатым электродом и с возможностью сообщения резервуара с разрядной камерой, средство вихревой стабилизации электрической дуги, средство охлаждения насадки и стержневого электрода, средство центрирования стержневого электрода относительно сквозного отверстия насадки, токоподводы для электрического подсоединения терминалов независимого источника электрического тока и защитный кожух, отличающаяся тем, что торцевая стенка выполнена с уплотненным центральным отверстием, фланец выполнен в виде штуцера и снабжен перегородкой с центральным отверстием, в котором помещен трубчатый электрод с возможностью образования нагревательного элемента, состоящего из испарителя и пароперегревателя, отделенных перегородкой, испаритель, расположенный в резервуаре, имеет длину в пределах 1,8-3,0 от его наружного диаметра и снабжен на его поверхности пазами для отвода пара в коллектор из кольцевой проточки на поверхности пароперегревателя, расположенного вне резервуара, и капиллярно-пористой оболочкой из материала с высокой теплопроводностью, расположенной с возможностью контакта одной стороной с поверхностью испарителя и другой стороной с влаговпитывающим материалом с низкой теплопроводностью, корпус выполнен в виде втулки, один из концов которой имеет резьбу для присоединения к фланцу, с возможностью поджатия насадки и трубчатого электрода к перегородке, средство вихревой стабилизации электрической дуги выполнено в виде завихрителя, являющегося частью пароперегревателя, примыкающей к насадке, и содержит выполненные в завихрителе тангенциальные каналы, расположенные в двух, перпендикулярных оси, плоскостях, расстояние между которыми составляет 0,5-1,3 от максимального значения диаметра внутренней полости разрядной камеры, в завихрителе и пароперегревателе по обе стороны от места их соединения выполнены расточки по внутреннему диаметру, диэлектрическая трубка выполнена с внутренней цилиндрической поверхностью и внешней одноступенчатой цилиндрической поверхностью с образованием цилиндрического выступа, установлена с возможностью совместного центрирования завихрителя, трубчатого электрода и диэлектрической трубки по цилиндрическому выступу и выступает в резервуаре за торец трубчатого электрода, по меньшей мере, на длину, равную 0,5 от ее наружного диаметра, торец диэлектрической трубки, обращенный к отверстию насадки, расположен с образованием торца разрядной камеры, которая выполнена конфузорной с длиной в пределах 0,5-1,8 от максимального значения диаметра ее внутренней полости, ходовой винт установлен неподвижно вдоль оси стержневого электрода в торцевой стенке и выполнен с центральным одноступенчатым цилиндрическим отверстием, с образованием полости с торцевой кольцевой опорной поверхностью, взаимодействующей с возвратной пружиной, и с радиальной прорезью вдоль оси ходового винта, причем длина прорези соответствует величине возвратно-поступательного перемещения стержневого электрода, подпружиненный ползун выполнен в виде цилиндра с радиальным отверстием и размещен в полости ходового винта с опорой одним из торцов на возвратную пружину и с возможностью осевого возвратно-поступательного перемещения, ограниченного токоподводом в виде штыря, расположенного в радиальном отверстии ползуна с возможностью фиксации и размещенного в прорези ходового винта, другой торец ползуна выступает из полости ходового винта, ходовая гайка соединена при помощи резьбы с ходовым винтом с возможностью взаимодействия своей кольцевой торцевой опорной поверхностью с токоподводом в виде штыря, радиально выступающим из прорези ходового винта, в торце ползуна, выступающем из полости ходового винта, установлена кнопка, выступающая из центрального отверстия ходовой гайки с возможностью осевого возвратно-поступательного перемещения, ползун соединен с электрододержателем, выполненным со стороны соединения со стержневым электродом диаметром в пределах 1,01-1,25 от диаметра стержневого электрода и с развитой поверхностью теплообмена на длине, по меньшей мере, между торцом диэлектрической трубки в резервуаре и торцевой стенкой, с обеспечением возможности центрирования по внутренней цилиндрической поверхности ходового винта и внутренней цилиндрической поверхности диэлектрической трубки, при этом диаметр стержневого электрода составляет 0,27-0,83 от максимального значения диаметра внутренней полости разрядной камеры, поперечный размер резервуара в зоне испарителя составляет 1,7-3,2 от наружного диаметра испарителя, длина резервуара выбрана в пределах 1,5-3,5 от длины испарителя, а отношение суммарной площади поперечного сечения пазов для отвода пара на поверхности испарителя к суммарной площади проходных сечений тангенциальных каналов завихрителя составляет 0,7-1,5.

2. Горелка по п.1, отличающаяся тем, что пазы для отвода пара выполнены с шириной в пределах 0,3-0,6 мм и глубиной 0,3-0,5 мм.

3. Горелка по п.1, отличающаяся тем, что толщина стенки трубчатого электрода на участке испарителя выполнена в пределах 0,5-2 мм.

4. Горелка по п.1, отличающаяся тем, что капиллярно-пористая оболочка из материала с высокой теплопроводностью выполнена с объемной пористостью 0,7-0,8, со средним размером пор 20-100 мкм и толщиной 0,8-2 мм.

5. Горелка по п.1, отличающаяся тем, что влаговпитывающий материал с низкой теплопроводностью выполнен с объемной пористостью в пределах 0,6-0,9, со средним размером пор 20-50 мкм.