Воздушный туннельный скороморозильный аппарат

Иллюстрации

Показать всеИзобретение относится к холодильному технологическому оборудованию для замораживания пищевых продуктов при их контакте с низкотемпературным воздухом. Аппарат обеспечивает рациональное распределение воздуха для создания симметричных условий замораживания, сокращения продолжительности процесса замораживания, уменьшения капитальных затрат, а также сохранение качества пищевых продуктов. Аппарат содержит теплоизолированную камеру с транспортирующим органом для замораживания продуктов и воздухораспределительное устройство, выполненное в виде двух воздуховодов коробчатой формы, смонтированных параллельно по обе стороны транспортирующего органа и сужающихся в направлении продукта, соединенных между собой П-образным коллектором, подключенным к магистральному трубопроводу. Каждый воздуховод имеет размещенный продольно в его объеме стержень с шарнирно закрепленными поперечными пластинами изогнутой формы для прохождения охлажденного воздуха из турборефрежераторного агрегата. За счет минимального расстояния между потолком камеры и верхней ветвью транспортирующего органа, составляющего от 100 до 110 мм, а также за счет поперечного обдува холодным воздухом продукта на транспортирующем органе длительность процесса замораживания снижается на 30-35%, при этом исключаются потери усушки. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к холодильному технологическому оборудованию, а именно к скороморозильным аппаратам для замораживания пищевых продуктов при их контакте с низкотемпературным воздухом.

Известен туннельный скороморозильный аппарат с возможностью поочередного использования в качестве хладагента жидкого азота, газообразного азота и низкотемпературного воздуха, состоящий из теплоизолированного корпуса, рабочий объем которого разделен на три зоны замораживания, где в первой и третьей зонах установлены осевые вентиляторы, во второй - распределительный коллектор для подачи жидкого или газообразного азота, а также в торцевых стенках имеются каналы для ввода и вывода холодного воздуха. Вдоль всей длины корпуса размещен транспортирующий орган, на торцевой стороне корпуса со стороны входа продукта смонтировано вентиляционное устройство для отсоса отработавших паров холодильного агента [RU, патент 2168123, кл. F 25 D 13/00, 2000 г.].

К недостаткам устройства следует отнести то, что для циркуляции холодильного агента в корпусе аппарата используют вентиляторы, что усложняет конструкцию и увеличивает энергопотребление установки.

Известен туннельный скороморозильный аппарат, использующий низкотемпературный воздух (-60...-120°С) от турборефрижератора и три способа его подачи: через распределительный коллектор, размещенный во второй зоне трехзонного аппарата, через каналы-воздуховоды, вмонтированные в корпус со стороны загрузки и выгрузки продукта, и с использованием наклонного решетчатого экрана (ж. "Холодильная техника", 2004 г., №9, с.2-7).

Предложенные способы подачи воздуха в туннельном аппарате имеют ряд недостатков:

- способ с распределительным коллектором подразумевает использование, без существенных изменений, конструкции азотного туннельного аппарата и трехзонного принципа. В данном случае продукт омывается охлаждающей средой неравномерно, а также необходимо наличие циркуляционных вентиляторов, существенно нагружающих конструкцию туннеля и приводящих к увеличению энергопотребления установки;

- при использовании специальных каналов - воздуховодов, вмонтированных в теплоизоляционное ограждение корпуса с торцевых сторон аппарата, отсутствует вытяжной короб для отвода отработавшего хладагента, однако необходимо наличие дополнительных боковых вентиляторов, что также приводит к увеличению энергопотребления. Кроме того, изготовление таких каналов в теплоизолированном корпусе приводит к уменьшению толщины теплоизоляции и является трудоемким.

Наиболее близким к предлагаемому и выбранным в качестве прототипа является аппарат туннельного типа, использующий способ подачи низкотемпературного воздуха через наклонный решетчатый экран (RU, патент 2231721, кл. F 25 D 13/06, 2004 г.).

Несмотря на то, что использование наклонного экрана в туннельном аппарате позволяет исключить вентиляторы, в области над экраном могут образовываться застойные зоны, где будет скапливаться холодный воздух, образовывать отложения инея и т.п.. Кроме того, конструкция экрана позволяет обеспечить равномерность только при продольном обдуве продукта, т.е. часть продукта при его перемещении на конвейере будет уже замороженной, а конечная часть всего лишь охлажденной, что может привести к ухудшению качественных характеристик продукта при его дальнейшем хранении.

Также, следует отметить, что в вышеописанных способах подачи низкотемпературного воздуха в туннельный аппарат достаточно сложно на конструкторском уровне обеспечить полный отсос из аппарата отработавших паров, поскольку имеются возможности для утечек в атмосферу.

Предложенное изобретение направлено на решение технической задачи, заключающейся в обеспечении рационального воздухораспределения в аппарате для создания симметричных условий замораживания, сокращения продолжительности процесса, капитальных и энергозатрат, а также сохранения качества пищевых продуктов.

Использование в туннельном аппарате специального воздухораспределительного устройства с воздуховодами, расположенными вдоль конвейера позволит обеспечить равномерный поперечный в горизонтальной плоскости обдув продукта в течение всего процесса холодильной обработки, тем самым сократить продолжительность процесса и обеспечить высокие качественные показатели готовой продукции, а также, за счет уменьшения расстояния от транспортирующего органа до потолка, сократить капитальные и эксплуатационные затраты.

Технический результат, заключающийся в устранении указанных недостатков в скороморозильном аппарате, содержащем теплоизолированную камеру для замораживания продуктов с транспортирующим органом и воздухораспределительным устройством, соединенным с турборефрежираторным агрегатом для подачи низкотемпературного воздуха, достигается за счет того, что воздухораспределительное устройство выполнено в виде двух воздуховодов коробчатой формы, смонтированных параллельно по обе стороны транспортирующего органа и сужающихся в направлении перемещения продукта, соединенных между собой П-образным коллектором, соединенным с магистральным трубопроводом, при этом каждый из воздуховодов имеет размещенный продольно в его объеме стержень с установленными на нем шарнирно поперечными пластинами изогнутой формы для обеспечения изменения их положения в горизонтальной плоскости при прохождении охлаждающего воздуха, а транспортирующий орган имеет длину, превышающую длину камеры для образования площадок загрузки и выгрузки продукта.

Кроме того, аппарат имеет опоры, которые содержат съемные колеса для перемещения аппарата в неэксплуатационный период, а также необходимое и достаточное для замораживания широкого ассортимента штучных пищевых продуктов расстояние от верхней ветви транспортирующего органа до потолка камеры, составляющее от 100 до 110 мм.

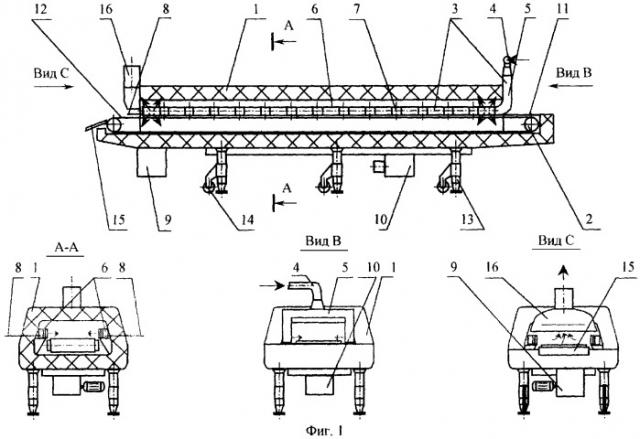

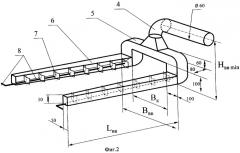

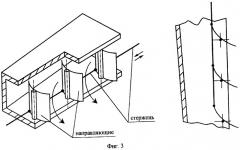

На фиг.1 схематично изображен скороморозильный туннельный аппарат, продольный разрез; поперечное сечение аппарата (А-А); вид со стороны загрузки продукта (Вид В); вид со стороны выгрузки продукта (Вид С); на фиг.2 изображена схема конструкции воздухораспределительного устройства; на фиг.3 изображен отрезок воздуховода с изогнутыми направляющими.

Предлагаемый аппарат состоит из теплоизолированного корпуса 1, рабочий объем которого образует камеру для замораживания продуктов. По всей длине корпуса 1 размещен транспортирующий орган 2. Корпус 1 аппарата содержит воздухораспределительное устройство 3, состоящее из магистрального трубопровода 4, П-образного коллектора 5 и двух сужающихся в направлении перемещения продукта воздуховодов 6 коробчатой формы с прямоугольным сечением, расположенных параллельно, вдоль транспортирующего органа 2 по обе его стороны, при этом каждый из воздуховодов 6 имеет размещенный продольно в его объеме стержень 8 с установленными на нем шарнирно поперечными пластинами 7 изогнутой формы для обеспечения изменения их положения в горизонтальной плоскости при прохождении охлаждающего воздуха. Аппарат имеет приводную часть 9 для транспортирующего органа и приводную часть 10 для подъема теплоизолированного корпуса 1. При этом транспортирующий орган 2 имеет длину, превышающую длину камеры 1 для образования площадок загрузки 11 и выгрузки 12 продукта. Аппарат имеет опоры 13, содержащие съемные колеса 14 для удобства перемещения аппарата в неэксплуатационный период. Площадка выгрузки 12 содержит нож 15 для съема продуктов с транспортирующего органа 2. Со стороны выгрузки продукта 12 смонтировано устройство 16 для отвода отработавшего воздуха с целью его дальнейшего использования для технологических нужд.

Ниже приведены технические характеристики воздухораспределительных устройств трех модификаций:

| Маркировка воздухораспределительного устройства | Длина воздуховодов LВВ, мм | Расстояние между воздуховодами со стороны подачи воздуха (ширина конвейера) ВК, мм | Общая ширина воздухораспределительного устройства ВВВ, мм | Минимальная высота магистральной части Нвв min, мм |

| ВР 4 | 4000 | 500 | 700 | 320 |

| ВР 6 | 6000 | 750 | 950 | 320 |

| ВР 10 | 10000 | 1000 | 1200 | 320 |

Аппарат работает следующим образом. Подлежащий замораживанию продукт размещают на площадке загрузки 11 транспортирующего органа 2, с помощью приводной части 9 происходит перемещение продукта на транспортирующем органе. От турборефрижераторного агрегата (не показан) по магистральному трубопроводу 4 через П-образное разветвление 5 подают воздух с температурой от -120 до -100°С в воздуховоды 6 воздухораспределительного устройства 3. Воздух проходит через сужающиеся воздуховоды 6 и с помощью изогнутых пластин 7 изменяет свое направление и поперечно подается к продукту, омывая его, соответственно, с двух сторон на транспортирующем органе 2, обеспечивая симметричное замораживание. При необходимости возможно изменять направление потоков воздуха в горизонтальной плоскости путем перемещения стержня 8 и изменения положения закрепленных на нем шарнирно пластин 7. За счет мгновенного воздействия низкой температуры поверхность продукта подмораживается, практически, исключая эффект усушки, при этом продолжительность стадии охлаждения продукта значительно сокращается. При дальнейшем движениии воздуха по воздуховоду 6 его скорость незначительно уменьшается и изменяется температура до -80...-60°С, а при идентичном воздействии на продукт обеспечивается его окончательное замораживание и выравнивание температуры по всему объему. Отработавшие пары воздуха, имеющие достаточно низкую температуру отсасываются из корпуса 1 аппарата через устройство отвода отработавшего воздуха 16 и могут быть направлены в холодильные камеры для технологических нужд (хранение, предварительное охлаждение). Замороженный продукт выходит из аппарата через площадку выгрузки 12 и подвергается закладке на хранение.

Конструкция предлагаемого аппарата проста в изготовлении и менее энергопотребляема, причем аппарат работает с использованием холодного воздуха - экологически чистого хладагента. Достигнутое в предлагаемой конструкции сокращение расстояния между потолком камеры и верхней ветвью транспортирующего органа, а также симметричные условия замораживания продукта за счет поперечного обдува на протяжении всего перемещения на транспортирующем органе позволяют снизить продолжительность процесса на 30...35%, при этом исключаются потери массы продукта от усушки.

1. Воздушный туннельный скороморозильный аппарат, содержащий теплоизолированную камеру для замораживания продуктов с транспортирующим органом и воздухораспределительным устройством, соединенным с турборефрижераторным агрегатом для подачи низкотемпературного воздуха, отличающийся тем, что воздухораспределительное устройство выполнено в виде двух воздуховодов коробчатой формы, смонтированных параллельно по обе стороны транспортирующего органа и сужающихся в направлении перемещения продукта, соединенных между собой П-образным коллектором, соединенным с магистральным трубопроводом, при этом каждый из воздуховодов имеет размещенный продольно в его объеме стержень с установленными на нем шарнирно поперечными пластинами изогнутой формы для обеспечения изменения их положения в горизонтальной плоскости при прохождении охлаждающего воздуха, а транспортирующий орган имеет длину, превышающую длину камеры для образования площадок загрузки и выгрузки продукта.

2. Аппарат по п.1, отличающийся тем, что он имеет опоры, которые содержат съемные колеса для перемещения аппарата в неэксплуатационный период.

3. Аппарат по п.1, отличающийся тем, что необходимое и достаточное для замораживания широкого ассортимента штучных пищевых продуктов расстояние от верхней ветви транспортирующего органа до потолка камеры составляет от 100 до 110 мм.