Скороморозильный флюидизационный аппарат

Иллюстрации

Показать всеАппарат относится к холодильному технологическому оборудованию для замораживания мелкоштучных продуктов (ягоды, плоды, овощи) в плотном взвешенном воздушном слое. Аппарат создает условия для быстрого замораживания во взвешенном состоянии пищевых продуктов за счет использования эффекта флюидизации. Аппарат содержит теплоизолированную камеру с транспортирующим органом для замораживания продуктов, которая образованна тремя модулями, первый модуль флюидизационного подмораживания имеет воздухораспределитель, в нижней части которого смонтированы сопла с пластинами для распределения входящего потока низкотемпературного воздуха, поступающего через расширительный канал из турборефрижераторного агрегата, включающего турбодетандер, который регулирует скорость и температуру потоков воздуха (в интервале от 8 до 12 м/с и от -60 до -120°С соответственно) в зависимости от того, продукт какой массы размещен на транспортирующем органе. Второй модуль замораживает продукты, а третий модуль домораживания усиливает и выравнивает температуру продуктов с помощью изогнутого потолочного элемента и имеет канал вывода отработанного воздуха. Таким образом, аппарат позволяет избежать адгезии продуктов на транспортирующем органе, уменьшает энергозатраты, при этом исключается потеря массы продукта от усушки, улучшаются товарный вид и качество. 3 ил., 1 табл.

Реферат

Изобретение относится к холодильному технологическому оборудованию, а именно к флюидизационным скороморозильным аппаратам для замораживания мелкоштучных продуктов (ягоды, плоды, овощи) в плотном взвешенном воздушном слое.

Известен флюидизационный туннельный аппарат фирмы "Frigo-scandia" (Швеция). Конструктивно аппарат "Flofreez" состоит из изолированного контура, в котором расположены воздухоохладители, чаще с центробежными вентиляторами. Продукт располагается на решетке или поддоне с перфорированным дном. Продукт предварительно моется и затем подсушивается с помощью встряхивания на вибрационной решетке. Охлажденный в воздухоохладителе воздух подается под решетку, в нижнюю часть перфорированного поддона. Продукт находится во взвешенном состоянии и перемещается по поддону благодаря эффекту флюидизации (Венгер К.П., Выгодин В.А. Машинная и безмашинная системы хладоснабжения для быстрого замораживания пищевых продуктов. - М.: Узорочье, 1999, - 143 с., ил.).

Известен флюидизационно-конвейерный туннельный морозильный аппарат фирмы "Левис Рефриджерейшн Ко" (США). Аппарат представляет собой изолированный флюидизационно-конвейерный комплекс, состоящий из трех секций различной длины, в которых расположены воздухоохладители и вентиляторы. Характерным для данного аппарата является система двух конвейерных лент (ленты выполнены в виде сетки), движущихся навстречу друг к другу и смонтированных одна над другой. На верхней ленте продукт подмораживается, на нижней замораживается. Холодный воздух из воздухоохладителя проходит сначала нижнюю ленту конвейера, а затем верхнюю. Ввиду слабого действия сопел предварительного поддува сырье, в основном, лежит неподвижно на верхней ленте конвейера, а в некоторых случаях сильно прилипает к ленте. Это требует постоянной очистки и периодической мойки верхней ленты конвейера (Постольски Я., Груда З. Замораживание пищевых продуктов. Пер. с польск. - М.: Пищевая промышленность, 1978, - 607 с., ил.).

Известен флюидизационно-конвейерный туннельный морозильный аппарат типа ЗФТ (Польша). Основной частью аппарата является флюидизационно-конвейерная система, установленная в изолированном корпусе. Эта система состоит из повторяющихся элементов, количество которых можно увеличивать или уменьшать и, таким образом, регулировать производительность установки по необходимости. Отдельные сегменты системы состоят из шкафа воздухоохладителя, на котором смонтированы вентиляторы, направляющих и корпуса конвейера. Весь цикл замораживания осуществляется на двух сетчатых конвейерных лентах. Первый конвейер (верхняя лента) служит для предварительной подсушки продукта и его поверхностного подмораживания. Второй конвейер (конвейер домораживания) смонтирован ниже первого конвейера таким образом, чтобы предварительно подмороженные плоды падали на него каскадом. Обе ленты смонтированы на специальном корпусе, установленном непосредственно на испарителях. Для правильного осуществления технологического процесса замораживания аппарат разделен на три зоны: зона А (занимает часть длины первого конвейера) - в этой зоне поток воздуха, выходящий из сопел, соответственно отрегулированный, отрывает частицы сырья от ленты, предупреждая их примерзание к ленте, и одновременно подсушивает поверхностный слой частиц продукта; зона В (на оставшейся части длины первого конвейера) - зона интенсивного охлаждения сырья и поверхностного подмораживания; зона С (по всей длине второго конвейера) - в этой зоне продукт полностью замораживается (Постольски Я., Груда З. Замораживание пищевых продуктов Пер. с польск. - М.: Пищевая промышленность, 1978, - 607 с., ил.).

Недостатками этих аппаратов являются:

- необходимость применения холодильных установок для поддержания требуемой температуры холодного воздуха, использующих, как правило, экологически небезопасные холодильные агенты;

- высокий уровень энерго- и материалоемкости и сложность конструкции из-за наличия воздухоохладителей и вентиляторов;

- невысокая интенсивность теплообмена (воздух, используемый для замораживания продукции, не обладает достаточно низкой температурой), что не исключает потерь массы продукции от усушки, а снижение температурного режима обработки в этих аппаратах приведет к неоправданным энергетическим затратам.

Известен скороморозильный туннельный аппарат непрерывного действия для продуктов растительного происхождения, содержащий камеру, холодильную машину, загрузочный и разгрузочный желоба и газораспределительную систему, выполненную ступенчато в виде трех каскадов, позволяющую создать однородное распределение скоростей потока хладоносителя по сечениям воздухораспределительной решетки аппарата, а на втором каскаде установлено звукоизолирующее устройство

К недостаткам аппарата можно отнести сложность и ненадежность конструкции [RU, патент, 2162992, кл. F 25 D 13/00, 2002].

Известен аппарат, представляющий собой теплоизолированный корпус, образующий туннельную камеру с транспортирующим органом для замораживания продуктов, соединенный с турборефрижераторным агрегатом через каналы ввода и вывода низкотемпературного воздуха, для распределения которого используется съемный, разборный, решетчатый экран, смонтированный наклонно к транспортирующему органу (патент RU №2231721, F 25 D 13/06, 2004).

Недостатком аппарата является адгезия мелкоштучных продуктов к транспортирующему органу.

Из уровня техники известен флюидизационный скороморозильный аппарат (SU №1789842, F 25 D 13/06, 1993), принятый в качестве наиболее близкого аналога и содержащий теплоизолированную камеру для замораживания продуктов с транспортирующим органом, каналы ввода и вывода низкотемпературного воздуха, систему воздухораспределения.

Недостатками известного изобретения являются высокий уровень энергоемкости, металлоемкости и сложность конструкции.

Задачей заявленного изобретения является возможность быстрого замораживания пищевых продуктов с использованием эффекта флюидизации во избежание адгезии продуктов на конвейере, а также уменьшения энергозатрат, при этом исключается потеря массы продукта от усушки, улучшается товарный вид и сохраняется его качество.

Технический результат, заключающийся в устранении указанных недостатков в скороморозильном флюидизационном аппарате, содержащем теплоизолированную камеру для замораживания продуктов с транспортирующим органом, соединенную с турборефрижераторным агрегатом через каналы ввода и вывода низкотемпературного воздуха, а также систему воздухораспределения, достигается за счет того, что камера образована тремя модулями, при этом первый модуль флюидизационного подмораживания имеет воздухораспределитель, вмонтированный в нижнюю часть корпуса модуля с плоскими прямоугольными соплами, оснащенными пластинами, установленными в объеме воздухораспределителя перпендикулярно к транспортирующему органу для распределения входящего потока низкотемпературного воздуха и создания условий для подмораживания продуктов во взвешенном состоянии, при этом воздухораспределитель связан посредством трубопровода через расширительный канал с турбодетандером турборефрижераторного агрегата для подачи воздуха и придания ему регулируемой скорости, а второй модуль - замораживания, а третий модуль домораживания имеет изогнутый потолочный элемент для создания перемешивания потоков воздуха над транспортирующим органом и между его ветвями для усиления выравнивания температур продукта и канал вывода отработавшего воздуха, смонтированный на внешней торцевой стороне модуля домораживания.

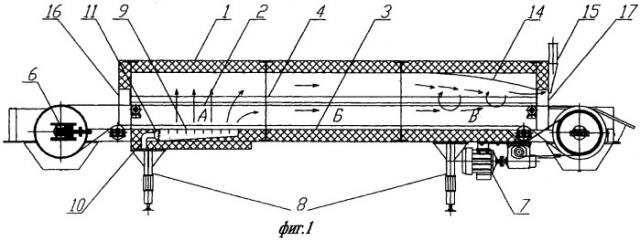

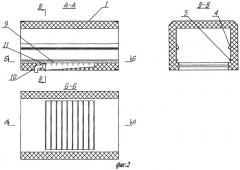

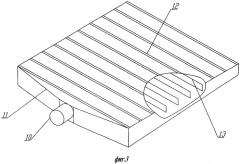

На фиг.1 схематично изображен скороморозильный туннельный аппарат, продольный разрез; на фиг.2 изображен модуль флюидизационного подмораживания данного аппарата, разрез продольно, сверху, сбоку; на фиг.3 - конструкция воздухораспределителя.

Предлагаемый аппарат состоит из теплоизолированного корпуса 1, рабочий объем которого образует камеру для замораживания продуктов, состоящую из трех модулей: модуль флюидизационного подмораживания А, модуль замораживания Б, модуль домораживания В. По всей длине корпуса 1 размещен транспортирующий орган 2, установленный на несущей раме 3. Вдоль транспортирующего органа 2 установлена боковая защитная панель 4, которая предохраняет продукт от попадания в направляющие салазки 5 транспортирующего органа 2. Для избежания провисания ленты конвейера предусмотрено натяжное устройство 6. Аппарат имеет приводную часть 7 для транспортирующего органа 2, а несущая рама 3 установлена на опорах 8. В нижней части модуля флюидизационного подмораживания А корпуса 1 вмонтирован воздухораспределитель 9, торцевая стенка которого имеет патрубок 10 с расширительным каналом 11 для подачи низкотемпературного воздуха от турбодетандера турборефрижераторного агрегата (на чертеже не показан). Турборефрижераторный агрегат состоит из турбодетандера, который регулирует скорость и температуру потоков воздуха (в интервале от 8 до 12 м/с и от -60 до -120°С соответственно), в зависимости от того, продукт какой массы размещен на транспортирующем органе, блока осушки, винтового компрессора и теплообменной аппаратуры. В верхней стенке воздухораспределителя 9 выполнены плоские прямоугольные сопла 12, а в его объеме содержатся пластины 13, расположенные перпендикулярно к транспортирующему органу, предназначенные для распределения входящего воздушного потока. В модуле домораживания предусмотрен изогнутый потолочный элемент 14, а также размещенное с внешней его стороны устройство 15 для отвода отработавшего воздуха. Аппарат снабжен окнами загрузки 16 и выгрузки 17.

В таблице приведены размеры воздухораспределителя для аппаратов с рабочей шириной туннеля 1100, 900, 700, 500 мм.

| Таблица | |||

| Рабочая ширина туннеля, мм | Размеры воздухораспределителя (l×b), мм | Размеры сопел (l×b), мм | Количество плоских прямоугольных сопел |

| 1100 | 995×1000 | 14×1000 | 10 |

| 900 | 990х800 | 18×800 | 10 |

| 700 | 987×600 | 24×600 | 10 |

| 500 | 980×400 | 25×400 | 14 |

Аппарат работает следующим образом. Подлежащий замораживанию продукт после предварительной обработки располагается на транспортирующем органе 2 в модуле А, с помощью приводной части 7 на транспортирующем органе 2 происходит перемещение продукта. Через патрубок 10 и расширительный канал 11 направляют низкотемпературный воздух в воздухораспределитель 9. Из воздухораспределителя 9 через плоские прямоугольные сопла 12 и направляющие пластины 13 низкотемпературный воздух распределяется по площади транспортирующего органа 2 модуля А. Поток воздуха, проходя через сетку транспортирующего органа 2, имеет скорость выше скорости витания продукта, поэтому подмораживание продукта происходит во взвешенном состоянии. При этом продукт подсушивается и замораживается его поверхность, а подмораживание в таком состоянии исключает возможность адгезии продукта к транспортирующему органу 2, кроме того, возможно регулирование скорости входящего потока воздуха в зависимости от вида продукции. Затем подмороженный продукт по транспортирующему органу 2 поступает в модуль замораживания Б корпуса 1. В модуле замораживания Б воздушный поток продольно обтекает продукт, замораживая его до криоскопической температуры в центре продукта. После этого продукт поступает в модуль домораживания "В". В модуле В за счет наличия изогнутого потолочного элемента 14 и вытяжного устройства 15 происходит перемешивание потоков воздуха, идущих из модуля замораживания Б над транспортирующим органом и между его ветвями, таким образом обеспечивается интенсивное домораживание с выравниванием температуры продукта до заданной среднеобъемной температуры. Через вытяжное устройство 15 воздушный поток отводится из аппарата. Замороженная продукция выходит через окно выгрузки 17, после чего упаковывается и закладывается на хранение в холодильную камеру.

Конструкция предлагаемого аппарата проста в изготовлении и построена по модульному принципу. Это позволяет в процессе изготовления использовать стандартные, унифицированные элементы, узлы и комплектующие изделия. Использование модулей позволяет регулировать производительность предлагаемого аппарата и снижает его стоимость. Аппарат менее энергопотребляем и работает с использованием низкотемпературного воздуха, позволяющего обеспечить высокую интенсивность процесса, меньшую продолжительность, исключить потери массы за счет усушки, товарный вид и высокие качественные показатели продукта, а также длительные сроки хранения такой продукции.

Скороморозильный флюидизационный аппарат, содержащий теплоизолированную камеру для замораживания продуктов с транспортирующим органом, соединенную с турборефрижераторным агрегатом через каналы ввода и вывода низкотемпературного воздуха, а также систему воздухораспределения, отличающийся тем, что камера образована тремя модулями, при этом первый модуль флюидизационного подмораживания имеет воздухораспределитель, вмонтированный в нижнюю часть корпуса модуля с плоскими прямоугольными соплами, оснащенными пластинами, установленными в объеме воздухораспределителя перпендикулярно к транспортирующему органу для распределения входящего потока низкотемпературного воздуха и создания условий для подмораживания продуктов во взвешенном состоянии, при этом воздухораспределитель связан посредством трубопровода через расширительный канал с турбодетандером турборефрижераторного агрегата для подачи воздуха и придания ему регулируемой скорости, второй модуль - замораживания продуктов, а третий модуль домораживания имеет изогнутый потолочный элемент для создания перемешивания потоков воздуха над транспортирующим органом и между его ветвями для усиления выравнивания температур продукта и канал вывода отработавшего воздуха, смонтированный на внешней торцевой стороне модуля.