Способ выявления нарушений соединения полимерного покрытия с металлическими трубами

Иллюстрации

Показать всеИспользование: для выявления нарушений соединения полимерного покрытия с металлическими трубами. Сущность заключается в том, что осуществляют введение посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа импульсов ультразвуковых колебаний в покрытие, прием и преобразование многократно отраженных импульсов в эхо-сигналы, определение закономерности изменения амплитуды эхо-сигналов от толщины покрытия, полученной на образце с различной толщиной покрытия, при этом на контролируемом образце определяют зависимости времени регистрации и отношения амплитуды первого и наибольшего по амплитуде (контрольного) среди последующих эхо-сигналов от толщины покрытия, последовательно выявляют нарушения сплошности покрытия по скачкообразному уменьшению времени регистрации первого эхо-сигнала, нарушения соединения покрытия с металлом по уменьшению отношения амплитуд, нарушения сплошности металла по скачкообразному уменьшению времени регистрации контрольного эхо-сигнала менее значений, определяемых с помощью полученных зависимостей с учетом толщины покрытия. Технический результат: повышение достоверности и производительности способа выявления нарушений соединения полимерного покрытия с металлическими трубами за счет отделения их от нарушений сплошности самого покрытия или металла трубы. 4 ил.

Реферат

Изобретение относится к области неразрушающего контроля и может найти применение при выявлении нарушений соединения полимерного покрытия с металлическими трубами.

Известен способ выявления дефектов склеивания в многослойной конструкции "металл-клей-пластик" методом многократно отраженных ультразвуковых (УЗ) колебаний. Для реализации способа применяют УЗ дефектоскоп общего назначения с прямым пьезоэлектрическим преобразователем (ПЭП). Импульсы УЗ колебаний вводят в слой пластика. Получают многократно отраженные импульсы УЗ колебаний от границ слоев "клей-металл" и "металл-воздух", преобразуемые УЗ дефектоскопом в эхо-сигналы. В зоне доброкачественного склеивания импульсы УЗ колебаний переходят из пластика в металл и, многократно отражаясь в последнем, дают наблюдаемую на экране УЗ дефектоскопа серию затухающих эхо-сигналов (реверберацию). Нарушение соединения (непроклей) препятствует прохождению импульсов УЗ колебаний в металл и реверберация в нем отсутствует.

Критерием выявления дефектов клеевого соединения является изменение скорости затухания (времени реверберации) эхо-сигналов на экране УЗ дефектоскопа (См. "Неразрушающий контроль и диагностика". Справочник под редакцией проф. В.В.Клюева, Москва, Машиностроение, 1995 г.).

Недостатком известного способа является низкая достоверность выявления нарушений склеивания покрытия с трубами в случае изменения толщины покрытия.

Известен способ выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами, взятый нами в качестве прототипа (См. патент №2188414, МПК G 01 N 29/10. Опубл. 27.08.2002. Бюл. №24).

Способ включает введение импульсов УЗ колебаний в покрытие посредством ПЭП УЗ дефектоскопа, прием и преобразование многократно отраженных импульсов в эхо-сигналы, определение закономерности изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания покрытия к металлу на образце с различной толщиной покрытия, нахождение положения преобразователя, при котором амплитуда первого донного эхо-сигнала максимальна, корректировку чувствительности дефектоскопа, выставлением амплитуды первого эхо-сигнала на заданный уровень, корректировку диапазона развертки, при которой все донные эхо-сигналы находятся в пределах экрана дефектоскопа, анализ амплитудного распределения эхо-сигналов на экране дефектоскопа, оценку соединения покрытия с металлом с учетом толщины покрытия и полученной закономерности изменения амплитуды первого донного эхо-сигнала от толщины покрытия.

Недостатками известного способа является следующее:

1. Способ не позволяет отличать нарушения соединения покрытия с металлическими трубами от нарушений сплошности самого покрытия или металла трубы.

2. Способ не обладает достаточной достоверностью, обусловленной тем, что даже незначительное ослабление акустического контакта в процессе выявления нарушений соединения покрытия с металлом между пьезоэлектрическим преобразователем и покрытием, например, при увеличении шероховатости поверхности покрытия вызывает существенное изменение всего амплитудного распределения эхо-сигналов, что может быть расценено как наличие нарушения соединения.

3. Способ не обладает достаточной производительностью при выявлении нарушений соединения, которая ограничена необходимостью одновременного визуального анализа амплитудного распределения эхо-сигналов на экране дефектоскопа и фиксирования значения толщины покрытия.

Технической задачей, решаемой предлагаемым изобретением, является повышение достоверности и производительности способа выявления нарушений соединения полимерного покрытия с металлическими трубами за счет отделения их от нарушений сплошности самого покрытия или металла трубы.

Поставленная техническая задача решается за счет того, что в способе выявления нарушений соединения полимерного покрытия с металлическими трубами, включающем введение посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа импульсов ультразвуковых колебаний в покрытие, прием и преобразование многократно отраженных импульсов в эхо-сигналы, определение закономерности изменения амплитуды эхо-сигналов от толщины покрытия, полученной на образце с различной толщиной покрытия, нахождение положения пьезоэлектрического преобразователя, при котором амплитуда первого эхо-сигнала максимальна, корректировку чувствительности дефектоскопа с установкой амплитуды первого эхо-сигнала на заданный уровень, оценку сплошности соединения покрытия с металлом с учетом толщины покрытия и полученной закономерности изменения амплитуд от толщины покрытия, согласно изобретению на образце определяют зависимости времени регистрации и отношения амплитуды первого и наибольшего по амплитуде (контрольного) среди последующих эхо-сигналов от толщины покрытия, последовательно выявляют нарушения сплошности покрытия по скачкообразному уменьшению времени регистрации первого эхо-сигнала, нарушения соединения покрытия с металлом по уменьшению отношения амплитуд, нарушения сплошности металла по скачкообразному уменьшению времени регистрации контрольного эхо-сигнала менее значений, определяемых с помощью полученных зависимостей с учетом толщины покрытия.

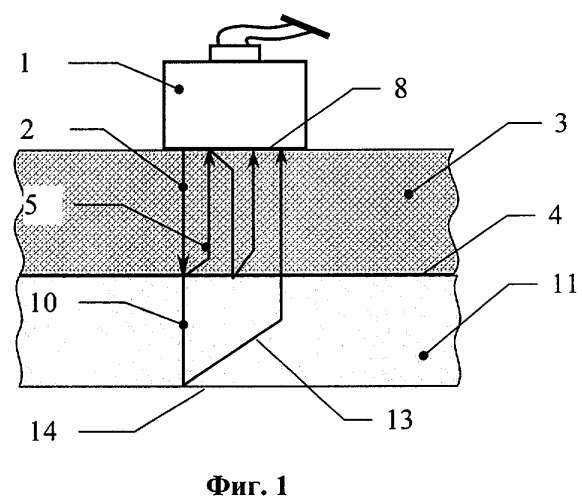

Суть способа поясняется фиг.1-4, где на фиг.1 представлена схема прохождения и отражения импульсов ультразвуковых колебаний в образце.

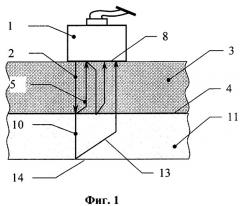

На фиг.2 представлена осциллограмма экрана ультразвукового дефектоскопа с тремя первыми эхо-сигналами, отраженными от границ образца.

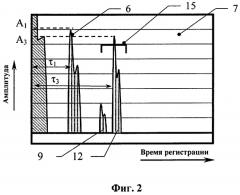

На фиг.3 показана зависимость времени регистрации (для первого и контрольного) эхо-сигнала от толщины покрытия.

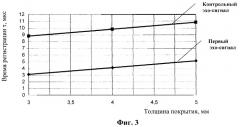

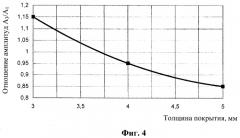

На фиг.4 показана зависимость отношения амплитуды первого и контрольного эхо-сигнала от толщины покрытия.

В изделие вводят импульсы ультразвуковых колебаний и регистрируют на экране дефектоскопа многократные отражения данного импульса от границ, имеющихся в изделии. При регистрации импульса посредством ПЭП и электронной схемы дефектоскопа происходит преобразование импульса в эхо-сигналы, которые наблюдают на экране дефектоскопа.

При введении пьезоэлектрическим преобразователем (ПЭП) 1 импульса ультразвуковых (УЗ) колебаний 2 в покрытие 3 импульс отражается от первой встречающейся границы "покрытие-металл" 4 (при отсутствии нарушения соединения) или "покрытие-воздух" (если есть нарушение соединения). Отраженный импульс 5 достигает ПЭП 1. ПЭП 1 и дефектоскоп преобразуют импульс 5 в первый эхо-сигнал 6, наблюдаемый на экране дефектоскопа 7 (фиг.1, 2).

Далее импульс 5 отражается от границы "ПЭП - покрытие" 8, затем снова от границы "покрытие-металл" 4 или "покрытие-воздух" и на экране 7 наблюдается еще один эхо-сигнал 9 (фиг.2) и т.д. до тех пор, пока импульс УЗ колебаний не затухнет в материале покрытия и не станет сравним по амплитуде с уровнем шумов в электроакустическом тракте дефектоскопа (фиг.1, 2), т.е. происходит многократное отражение или реверберация импульса УЗ колебаний в покрытии.

Если нарушения соединения покрытия с металлом нет, то часть (энергии) 10 импульса 2 проходит в металл 11 и происходит его реверберация в металле (фиг.1). Кроме того, благодаря разности акустических свойств металла 11 и покрытия 3 амплитуда эхо-сигнала 12, преобразованного из импульса 13, отраженного от границы 14 "металл-воздух" (контрольного), будет меньше первого эхо-сигнала 6, но больше второго сигнала 9 (фиг.2), третьего и т.д., полученных при многократном отражении импульса в покрытии 3 (фиг.1, 2).

Таким образом, критерием нарушения соединения покрытия с металлом может являться наличие на экране дефектоскопа 7 (фиг.2) контрольного эхо-сигнала 12, отношение амплитуды которого к амплитуде первого эхо-сигнала 6 при определенных условиях, например при определенной толщине покрытия, величина постоянная.

Снижение акустического контакта между ПЭП и покрытием не вызывает изменения отношения амплитуд эхо-сигналов: в этом случае снижаются все амплитуды всех эхо-сигналов, а их отношение остается практически неизменным.

Установление зависимости отношения амплитуды контрольного эхо-сигнала к амплитуде первого эхо-сигнала от толщины покрытия (фиг.4) позволяет использовать ее при выявлении нарушений соединения полимерного покрытия с металлическими трубами. Уменьшение этого отношения ниже величины, устанавливаемой по зависимости для данной толщины покрытия, свидетельствует, что полученный "контрольный" эхо-сигнал, хоть и является наибольшим по амплитуде среди последующих эхо-сигналов, не является таковым - он следствие реверберации импульса только в покрытии.

Предлагаемый способ позволяет последовательно выявить нарушения сплошности покрытия, соединения покрытия с металлом и сплошности металла трубы с помощью зависимостей, установленных на образце с различной толщиной покрытия (фиг.3, 4).

Для этого сначала выявляют нарушения сплошности покрытия по скачкообразному уменьшению времени регистрации первого эхо-сигнала ниже значения, определяемого по зависимости для данной толщины покрытия (фиг.3), которое свидетельствует о наличии отражателя ультразвуковых колебаний в покрытии, например прослойки воздуха. В данном месте покрытия анализ амплитуд и времени регистрации последующих эхо-сигналов не выполняют, т.к. нельзя сделать вывод о наличии (или отсутствии) нарушений соединения покрытия с металлом или нарушений сплошности покрытия, что связано с препятствием дальнейшего прохождения импульса УЗ колебаний к границе "покрытие-металл".

Если нарушений сплошности покрытия нет, то выявляют нарушения соединения металла с покрытием по отсутствию контрольного эхо-сигнала с помощью зависимости, представленной на фиг.4. В месте выявления нарушения соединения нельзя выявить нарушения сплошности металла (т.к. импульс не проходит в металл), которые выявляют только при отсутствии нарушений сплошности покрытия и соединения металла с покрытием.

Реализация изобретения поясняется следующим примером.

Проводили выявление нарушений соединения полимерного покрытия на металлических трубах диаметром 1420 мм с толщиной стенки металла трубы 16,8 мм и толщиной покрытия не менее 3,0 мм и не более 5,0 мм.

Для этого изготавливали образец из стали 09Г2ФБ размером 100×270 мм, толщиной 16,8 мм и трех фрагментов полимерного покрытия из полиэтилена размерами 100×90 мм и толщиной, включая клеевой слой, - 3; 4 и 5 мм. Полимерное покрытие наносили на металл согласно ТУ 14-3-1954-94.

Нарушения выявляли с помощью серийного ультразвукового дефектоскопа общего назначения УД2-12 с пьезоэлектрическим преобразователем П111-2,5-12-002, для чего последовательно устанавливали ПЭП на полимерное покрытие образца с толщиной покрытия 3,0 мм; 4,0 мм и 5,0 мм и вводили импульс УЗ колебаний в покрытие, получали импульс, отраженный от границы "покрытие-металл", и импульс, отраженный от границы "металл-воздух".

Экран дефектоскопа УД2-12 имеет вертикальную разметку, состоящую из восьми делений. Корректировали чувствительность дефектоскопа, выставляя амплитуду первого эхо-сигнала на экране на уровень, соответствующий семи вертикальным делениям экрана дефектоскопа.

Настраивали глубиномерное устройство дефектоскопа по известным значениям толщины полимерного покрытия образца.

На образце с различной толщиной покрытия устанавливали зависимости времени регистрации первого эхо-сигнала (τ1) и наибольшего по амплитуде среди последующих (контрольного) - третьего эхо-сигнала (τ3) от толщины покрытия образца и отношения амплитуд третьего и первого эхо-сигналов А3/А1 от толщины покрытия образца.

Затем перемещали ПЭП ультразвукового дефектоскопа по покрытию исследуемой трубы и одновременно контролировали толщину покрытия, которая составляла 4,5 мм, фиксировали время регистрации первого и контрольного эхо-сигналов τ1=4,7 мкс; τ3=10,3 мкс и амплитуды первого и контрольного эхо-сигналов A1=7 и А2=6,3 делений экрана.

По скачкообразному уменьшению времени регистрации первого эхо-сигнала до τ1=3,6 мкс (т.е. более чем на 20% при перемещении ПЭП на 1...2 мм) определили нарушения сплошности покрытия.

По уменьшению отношения амплитуд А3/А1 менее значения 0,89 на участке трубы без нарушения сплошности покрытия выявили нарушения соединения покрытия с металлом. Для автоматической сигнализации о нарушении соединения настроили систему автоматической сигнализации дефектов (АСД) дефектоскопа, установили строб-импульс в диапазоне развертки 10,2...10,4 мкс и настроили порог срабатывания системы АСД на 0,89 от амплитуды первого эхо-сигнала. При срабатывании системы АСД установили положение границы нарушения соединения полимерного покрытия с металлом трубы.

На участках без нарушений сплошности покрытия и его соединения с металлом выявили нарушения сплошности металла по скачкообразному уменьшению времени регистрации третьего эхо-сигнала до τ3<8,1 мкс (более чем на 20% при перемещении ПЭП на 1...2 мм).

Использование заявляемого изобретения позволяет повысить достоверность выявления нарушений соединения покрытия с металлическими трубами за счет отделения их от нарушений сплошности самого покрытия или металла трубы, контроль которых также проводится. Критерием выявления нарушений соединения является отношение амплитуд эхо-сигналов, которое не зависит (в определенных пределах) от качества акустического контакта между преобразователем и покрытием. Способ обеспечивает возможность увеличить производительность контроля за счет упрощения анализа получаемых данных измерением амплитуд и времени регистрации двух эхо-сигналов вместо трудоемкого анализа всего амплитудного распределения многократно отраженных эхо-сигналов, число которых достигает 12...13. Кроме того, в заявляемом изобретении реализована возможность проведения контроля с применением автоматических сигнализирующих систем, входящих в состав УЗ дефектоскопа.

Способ выявления нарушений соединения полимерного покрытия с металлическими трубами, включающий введение посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа импульсов ультразвуковых колебаний в покрытие, прием и преобразование многократно отраженных импульсов в эхо-сигналы, определение закономерности изменения амплитуды эхо-сигналов от толщины покрытия, полученной на образце с различной толщиной покрытия, нахождение положения пьезоэлектрического преобразователя, при котором амплитуда первого эхо-сигнала максимальна, корректировку чувствительности дефектоскопа с установкой амплитуды первого эхо-сигнала на заданный уровень, оценку сплошности соединения покрытия с металлом с учетом толщины покрытия и полученной закономерности изменения амплитуд от толщины покрытия, отличающийся тем, что на образце определяют зависимости времени регистрации и отношения амплитуды первого и наибольшего по амплитуде (контрольного) среди последующих эхо-сигналов от толщины покрытия, последовательно выявляют нарушения сплошности покрытия по скачкообразному уменьшению времени регистрации первого эхо-сигнала, нарушения соединения покрытия с металлом по уменьшению отношения амплитуд, нарушения сплошности металла по скачкообразному уменьшению времени регистрации контрольного эхо-сигнала менее значений, определяемых с помощью полученных зависимостей с учетом толщины покрытия.