Устройство для сепарации тонкодисперсной капельной жидкости из парогазового потока

Иллюстрации

Показать всеИзобретение относится к области фильтрации технологических сред и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе, для тонкой сепарации высококонцентрированного тумана химических производств и сверхвысокой фильтрации газов в фармацевтическом производстве. Устройство содержит цилиндрический корпус с входным тангенциальным патрубком очищаемого потока газа, в центральной части которого расположена разделительная трубная доска, на которой установлен пакет цилиндрических фильтроэлементов из лиофильного, металлокерамического фильтрматериала с фронтальным тонкопористым мембранным слоем, нанесенным без разрывов пористой структуры на грубопористый мембранный слой, патрубки стока жидкого фильтрата в основную сливную емкость с тыльной по отношению к газовому потоку поверхности грубопористого мембранного слоя каждого цилиндрического фильтроэлемента, измеритель их газодинамического сопротивления, дополнительный сливной патрубок жидкого фильтрата, соединенный с дополнительной сливной емкостью, патрубок вывода очищенного потока газа. Основная и дополнительная сливные емкости размещены в нижней части цилиндрического корпуса. Каждый цилиндрический фильтроэлемент пакета снабжен разделительным цилиндрическим патрубком, установленным соосно во внутренней полости его и имеющим внешний кольцеобразный фланец и перфорированную боковую поверхность по всей длине фильтроэлемента. Разделительный цилиндрический патрубок соосно соединен с цилиндрическим патрубком стока жидкого фильтрата в основную сливную емкость, а в верхней части корпуса над торцевой поверхностью пакета фильтроэлементов размещен слой гранулированного адсорбента капель и паров. Технический результат: повышение эффективности очистки. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области фильтрации технологических сред, а именно к устройствам для очистки парогазовых потоков от тонкодисперсной капельной жидкости, и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе, для тонкой сепарации высококонцентрированного тумана химических производств и сверхвысокой фильтрации газов в фармацевтическом производстве.

Известно устройство для сепарации капель из парогазового потока, выполненное в виде центробежного сепаратора, содержащего цилиндрический корпус с тангенциальным патрубком ввода очищаемого потока, и спиральными, направленными в сторону закрутки потока канавками на внутренней поверхности по всей его высоте, патрубок вывода очищенного потока и емкость для слива уловленной капельной жидкости (Патент РФ №2022618, кл. В 01 D 45/12, В 04 С 5/08, 1994 [1]).

Недостатком вышеописанного устройства, как и других центробежных сепараторов, например циклонов, является малая эффективность улавливания тонкодисперсных капель диаметром d=0,1-1 мкм, поскольку коэффициент их осаждения, обусловленный центробежным эффектом, пропорционален d2 (В.Страус, Промышленная очистка газов, М., Химия, глава 6, с.292, 1981, 616 с. [2]; П.Райст, Аэрозоли, М., Мир, глава 7, с.100, 1987, 280 с. [3]).

Известен прямоточный сепаратор, содержащий цилиндрический корпус с соплом и разделительный патрубок, размещенный ниже по потоку сопла и коаксиально ему, при этом выходное отверстие разделительного патрубка выведено через боковую стенку корпуса, а расстояние между выходным отверстием сопла и входным отверстием разделительного патрубка составляет 0,25-4 диаметра выходного отверстия сопла (Патент РФ №2079342, кл. В 01 D 45/04, 1997 [4]).

Недостатком данного устройства является малая эффективность улавливания тонкодисперсных капель и существенный вторичный унос капель и паров уловленной жидкости.

Известно также устройство для разделения гетерофазных систем, содержащее корпус и размещенный в нем газопроницаемый ячеистый блок, выполненный в виде набора пластин из пористо-ячеистого никеля, уложенных в виде не менее двух слоев, установленных параллельно друг другу без промежутка между ними под углом к вертикальной оси корпуса не ниже угла оттекания (Патент РФ №2065317, кл. В 01 D 45/04, 1996 [5]).

Недостатком устройства является малая эффективность улавливания тонкодисперсных капель и значительный вторичный капельный унос жидкого фильтрата.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сепарирования тонкодисперсной капельной жидкости из газового потока, содержащее цилиндрический корпус с входным тангенциальным патрубком очищаемого потока газа, в центральной части которого расположена разделительная трубная доска, на которой установлен пакет цилиндрических фильтроэлементов из лиофильного, металлокерамического фильтрматериала с фронтальным тонкопористым мембранным слоем, нанесенным без разрывов пористой структуры на грубопористый мембранный слой, патрубки стока жидкого фильтрата в основную сливную емкость с тыльной по отношению к газовому потоку поверхности грубопористого мембранного слоя каждого цилиндрического фильтроэлемента, измеритель их газодинамического сопротивления, дополнительный сливной патрубок жидкого фильтрата, соединенный с дополнительной сливной емкостью, центробежный сепаратор или импактор, соединенный с патрубком вывода очищенного потока газа (Патент РФ №2162361, кл. В 01 D 46/00, 2001 [6]).

Недостатком вышеописанного устройства, работающего в режиме регенерации-самоочищения фильтроэлементов от уловленной жидкости, является вторичный унос капель с тыльной поверхности грубопористого мембранного слоя вследствие распыления накопленного жидкого фильтрата газовым потоком. В результате для повышения эффективности очистки путем уменьшения брызгоуноса ограничивают скорость фильтрации и объемный расход парогазового потока через цилиндрические фильтроэлементы. Кроме того, дополнительно используют центробежный сепаратор или импактор для сепарирования вторичного грубодисперсного спектра капель, что усложняет конструкцию устройства и увеличивает его габариты.

Техническим результатом, ожидаемым от использования данного изобретения, является повышение эффективности очистки путем уменьшения брызгоуноса, улавливания радиоактивных примесей и паров фильтрата, а также уменьшение габаритов устройства.

Технический результат достигают тем, что в устройстве для сепарации тонкодисперсной капельной жидкости из парогазового потока, содержащем цилиндрический корпус с входным тангенциальным патрубком очищаемого потока газа, в центральной части которого расположена разделительная трубная доска, на которой установлен пакет цилиндрических фильтроэлементов из лиофильного, металлокерамического фильтрматериала с фронтальным тонкопористым мембранным слоем, нанесенным без разрывов пористой структуры на грубопористый мембранный слой, патрубки стока жидкого фильтрата в основную сливную емкость с тыльной по отношению к газовому потоку поверхности грубопористого мембранного слоя каждого цилиндрического фильтроэлемента, измеритель их газодинамического сопротивления, дополнительный сливной патрубок жидкого фильтрата, соединенный с дополнительной сливной емкостью, патрубок вывода очищенного потока газа, основная и дополнительная сливные емкости размещены в нижней части цилиндрического корпуса, а каждый цилиндрический фильтроэлемент пакета снабжен разделительным цилиндрическим патрубком, установленным соосно во внутренней полости его и имеющим внешний кольцеобразный фланец и перфорированную боковую поверхность по всей длине фильтроэлемента, при этом разделительный цилиндрический патрубок соосно соединен с цилиндрическим патрубком стока жидкого фильтрата в основную сливную емкость, а в верхней части корпуса над торцевой поверхностью пакета фильтроэлементов размещен слой гранулированного адсорбента капель и паров.

Указанный технический результат достигается и тем, что расстояние между фронтальной поверхностью слоя гранулированного адсорбента и торцевой поверхностью пакета фильтроэлементов меньше диаметра выходного отверстия разделительного цилиндрического патрубка.

И еще тем, что соотношение площадей отверстий разделительного цилиндрического патрубка и его боковой перфорированной поверхности составляет от 0,3 до 0,6.

И тем, что отношение диаметра выходного отверстия каждого разделительного цилиндрического патрубка и диаметра цилиндрического фильтроэлемента, в котором он установлен составляет Dp/Dф=0,8-0,95.

И тем, что отношение диаметров выходного отверстия цилиндрического фильтроэлемента и внешнего кольцеобразного фланца разделительного цилиндрического патрубка составляет DФ/Dвр≤1.

И, наконец, тем, что отношение длины перфорированной поверхности разделительного цилиндрического патрубка к диаметру его выходного отверстия составляе Lp/Dp≤25/4.

Установка во внутренней полости каждого цилиндрического многослойного фильтроэлемента по всей его длине разделительного цилиндрического патрубка с внешним кольцеобразным фланцем и с перфорированной боковой поверхностью, соединенного с соосно размещенным цилиндрическим патрубком стока жидкого фильтрата в основную сливную емкость, размещенную в нижней части корпуса, а также расположение в верхней части корпуса напротив выходного отверстия каждого цилиндрического фильтроэлемента слоя гранулированного адсорбента капель и паров жидкого фильтрата позволяет не только увеличить эффективность очистки парогазового потока за счет уменьшения вторичного уноса капель, их дополнительного инерционного улавливания и одновременной адсорбции паров накопленного жидкого фильтрата гранулированным слоем адсорбента, но и уменьшить размеры устройства за счет исключения центробежного сепаратора грубодисперсных капель из его схемы. Кроме того, наряду с парами в слое адсорбента улавливают и α-, β-, γ-активные примеси в виде молекул и кластеров, что существенно для высокоэффективной фильтрации радиоактивных парогазовых потоков от капель легколетучих жидкостей.

Пакет цилиндрических фильтроэлементов с многослойным фильтрующим мембранным материалом, состоящим из тонкопористого слоя, нанесенного на армирующее грубопористое основание без разрывов пористой структуры за счет использования переходного слоя, изготовлен по технологии авторов, описанной в патентах РФ №2044090, 1995 г. и №2070873, 1996 г. [7, 8]. Каждый фильтроэлемент позволяет осуществлять тонкую, высокую и сверхвысокую очистку воздуха и технологических газов согласно ГОСТ Р 51251-99 [9] с эффективностью улавливания тонкодисперсных капель Е=99-99,9999999% (в зависимости от технологических требований). Их высокоэффективное осаждение происходит в фронтальном тонкопористом мембранном слое в основном за счет диффузионного механизма захвата и зацепления, а также инерции при существенной скорости очистки газа. В процессе длительной фильтрации или при большой массовой концентрации капель имеет место накопление жидкости в тонких порах с образованием сплошной и/или островковой пленок. Под действием газодинамического давления - силы трения о ее поверхность - жидкость непрерывно движется в крупные поры с образованием пленки на тыльной по отношению к потоку газа поверхности грубопористого мембранного слоя с последующим ее оттеканием под действием силы тяжести в основную сливную емкость через патрубок стока жидкого фильтрата.

Очищенный газовый поток движется внутри фильтроэлемента с увеличением тангенциальной скорости течения газа V вдоль тыльной поверхности грубопористого слоя. По мере приближения к выходному отверстию фильтроэлемента величина V может существенно превышать значения линейной скорости фильтрации. В результате незначительная часть пленки распыляется газовым потоком при истечении из пор грубопористого слоя и выходного отверстия цилиндрического фильтроэлемента с образованием грубодисперсных капель вследствие возмущения пленочного течения уловленной жидкости в устьях пор и тангенциального движения очищенного газа вдоль тыльной поверхности грубопористого слоя.

Соосное размещение внутри каждого цилиндрического фильтроэлемента цилиндрического разделительного патрубка с внешним кольцеобразным фланцем и с перфорированной боковой поверхностью по всей длине фильтроэлемента с оптимальными геометрическими соотношениями диаметров пор и отверстий позволяет осуществлять за счет центробежных сил и собственной инерции эффективное сепарирование грубодисперсных капель, образующихся при частичном распылении потоком газа жидкого фильтрата коалесцированных капель на тыльной поверхности грубопористого мембранного слоя. Уловленные грубодисперсные капли коалесцируют и в виде пленки жидкости под действием силы тяжести стекают с боковой перфорированной поверхности разделительного патрубка в соосно расположенный цилиндрический патрубок стока жидкого фильтрата и далее в основную сливную емкость, размещенную в нижней части цилиндрического корпуса.

Кроме того, установка во внутренней полости каждого фильтроэлемента разделительного цилиндрического патрубка позволяет осуществить течение газа внутри цилиндрического разделительного патрубка и в узком цилиндрическом кольцевом зазоре между боковой тыльной поверхностью грубопористого слоя и перфорированной боковой поверхностью разделительного цилиндрического патрубка. Отношение ширины кольцевого зазора к диаметру выходного отверстия фильтроэлемента равно 0,05-0,2, поскольку соотношение диаметров выходных отверстий разделительного цилиндрического патрубка и цилиндрического фильтроэлемента составляет 0,8-0,95. На выходе из фильтроэлемента кольцевой зазор перекрыт наружным кольцеобразным фланцем цилиндрического разделительного патрубка, поскольку его диаметр не меньше диаметра выходного отверстия цилиндрического фильтроэлемента. В результате в кольцеобразном зазоре скорость тангенциального течения газа существенно меньше скорости тангенциального течения газа внутри цилиндрического разделительного патрубка. Это уменьшает по сравнению с прототипом характерный масштаб турбулентности газового потока вдоль тыльной поверхности грубопористого мембранного слоя (Г.Уоллис, Одномерные двухфазные течения, М., Мир, 1972, пер. с англ. [10]). Экспериментально было показано, что при сравнении с прототипом этот эффект приводит к уменьшению счетной и массовой концентрации вторичного спектра капель различной вязкости (вода, этиловый спирт, растительное и минеральные масла, диэтиленгликоль), что повышает эффективность очистки парогазового потока.

В результате расположения в верхней части корпуса напротив выходного отверстия каждого цилиндрического фильтроэлемента слоя гранулированного адсорбента (цеолиты, силикагель) имеет место дополнительное инерционное улавливание вторичных грубодисперсных капель с малой массовой концентрацией на фронтальной поверхности слоя адсорбента, а паров и радиоактивных примесей в порах его развитой поверхности. При расстоянии между фронтальной поверхностью слоя гранулированного адсорбента и выходным отверстием разделительного цилиндрического патрубка с перфорированной боковой поверхностью меньше его диаметра грубодисперсные капли осаждаются наиболее эффективно. Адсорбция паров жидкого фильтрата в порах гранул адсорбента имеет существенное значение при фильтрации парогазовых потоков с каплями легколетучих жидкостей (вода, спирты, кислоты и т.п.), поскольку после их сепарирования при небольших колебаниях температуры возможна конденсация паров с образованием тонкодисперсных капель. В этом случае эффективность очистки парогазового потока резко падает. Таким образом, в отличие от прототипа расположение гранулированного адсорбента напротив выходных отверстий пакета цилиндрических фильтроэлементов позволяет не только осуществлять дополнительное инерционное отделение капель, но и улавливать пары жидкого фильтрата с радиоактивными примесями в том числе, что повышает эффективность очистки парогазового потока от тонкодисперсных и «горячих» капель летучих жидкостей.

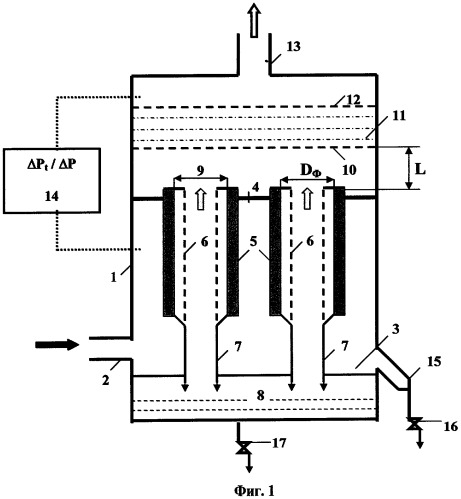

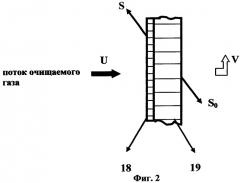

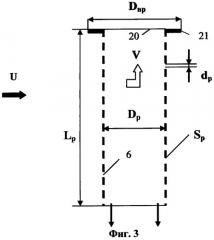

Изобретение поясняется чертежами, где на фиг.1 приведена схема устройства, на фиг.2 - структура фильтрматериала, а на фиг.3 - разделительный цилиндрический патрубок.

Устройство включает цилиндрический корпус - 1, входной патрубок тангенциального парогазового потока - 2, дополнительную сливную емкость - 3, трубную доску - 4, пакет цилиндрических фильтроэлементов - 5, разделительный цилиндрический патрубок - 6 с внешним кольцеобразным фланцем и перфорированной боковой поверхностью по всей длине фильтроэлемента, цилиндрический патрубок стока жидкого фильтрата - 7 в основную сливную емкость - 8, выходное отверстие - 9 цилиндрического фильтроэлемента 5, опорные сетки - 10 и 12, между которыми размещен слой гранулированного адсорбента - 11 капель и паров жидкого фильтрата, патрубок вывода очищенного потока газа - 13, измеритель газодинамического сопротивления - 14, дополнительный сливной патрубок жидкого фильтрата -15, вентили - 16 и 17, диаметр выходного отверстия фильтроэлемента обозначен символом - Dф, расстояние между фронтальной поверхностью 11 слоя гранулированного адсорбента и торцевой поверхностью фильтроэлементов 5 - L.

Структура лиофильного, металлокерамического фильтрматериала каждого фильтроэлемента выполнена с фронтальным тонкопористым мембранным слоем 18, нанесенным без разрывов пористой структуры на грубопористый мембранный слой 19, из которого выполнен каждый фильтроэлемент 5, площадь фронтальной поверхности тонкопористого мембранного слоя - S, площадь тыльной поверхности грубопористого мембранного слоя - S0 (фиг.2).

Разделительный цилиндрический патрубок 6 имеет (фиг.3) выходное отверстие - 20, внешний кольцеобразный фланец - 21 с диаметром - Dвр, внутренний диаметр разделительного цилиндрического патрубка - Dp, длина и площадь боковой перфорированной поверхности - Lp и Sp=π×Dp×Lp, диаметр отверстий - dp, суммарная площадь отверстий - Sот=N×(πdp 2/4)×Sp, где N - число отверстий на единице площади боковой перфорированной поверхности патрубка 6.

VB=Q/(πDp 2/4) - тангенциальная скорость истечения газа из выходного отверстия 20 разделительного цилиндрического патрубка 6, где Q - объемный расход парогазового потока через фильтроэлемент.

U=Q/S - лицевая скорость фильтрации парогазового потока.

ΔР - начальное сопротивление устройства, ΔPt - через время t

Устройство для сепарации тонкодисперсной капельной жидкости из парогазового потока работает следующим образом.

Поток газа пропускают через тангенциальный входной патрубок 2, цилиндрический корпус 1, дополнительную сливную емкость 3 и пакет цилиндрических металлокерамических фильтроэлементов 5, установленных параллельно на разделительной трубной доске 4. В дополнительной сливной емкости 3 за счет инерции и седиментации улавливают грубодисперсные капли и осуществляют предфильтрацию парогазового потока. Тонкодисперсные капли фильтруют со скоростью U=Q/S в тонкопористом мембранном слое 18, нанесенном на грубопористую мембранную основу 19 через переходный мембранный слой без разрывов пористой структуры [7, 8]. В тонкопористом слое капли коалесцируют с образованием сплошной и/или островковой пленок. Под действием конвективного потока газа возникает пленочное течение жидкости через грубопористый слой с образованием на его тыльной поверхности жидкого слоя, который под действием силы тяжести удаляют через цилиндрический патрубок стока жидкого фильтрата 7 в основную сливную емкость 8. Таким образом собирают около 95-97% (по массе) уловленной и коалесцированной пленочной жидкости. В зависимости от скорости фильтрации часть пленки (от 0,01 до 5% по массе) распыляют внутри фильтроэлемента при истечении газа из устьев грубопористого мембранного слоя с образованием грубодисперсных капель диаметром 10<d<2000 мкм. Чем выше скорость U, тем более интенсивен брызгоунос. При последующем движении парогазового потока через перфорированную с диаметром отверстий от 2 до 5 мм и толщиной 0,3-0,5 мм боковую поверхность патрубка 6 происходит инерционное осаждение грубодисперсных капель, их частичный перетек на тыльную по отношению к потоку газа перфорированную поверхность. Собранная жидкость с внешней и внутренней поверхности патрубка 6 под действием силы тяжести стекает через цилиндрический патрубок стока жидкого фильтрата 7 в основную сливную емкость 8. Накопленную жидкость из емкости 3 удаляют через патрубок 15 и вентиль 16, а из емкости 8 - с помощью вентиля 17.

Для целого ряда жидкостей (вода, растительное и минеральные масла, диэтиленгликоль, глицерин) оптимальные условия регенерации-самоочищения фильтрматериала от уловленной жидкости осуществляют в режиме высокоскоростной фильтрации газа U=30-300 см/сек [6]. При меньшей скорости фильтрации имеет место частичное заполнение пор фильтрматериала жидкостью и возрастание его сопротивления. Отношение ΔPt/ΔР зависит от величины U, вязкости и поверхностного натяжения, жидкого фильтрата. При U>300 см/сек имеет место эффективное удаление жидкости с фронтальной поверхности тонкопористого слоя 18 и ее выдавливание на тыльную поверхность грубопористого слоя 19. Однако в этом случае имеет место распыление фильтрата с образованием капель диаметром d˜0,5-3 мкм, что недопустимо, поскольку столь мелкие капли неэффективно улавливают за счет инерции [2, 3, 6].

Эффективность инерционного осаждения капель на перфорированной поверхности патрубка 6 определяется числом Стокса Stk=l/dp, где l=τ×U - длина инерционного пробега капли, а τ=d2ρ/18μ - время релаксации, где d - диаметр капли, ρ - ее плотность и μ - динамическая вязкость газа [2, 3]. При числе Stk>0,5 инерционный захват грубодисперсных капель достаточно эффективен [2, 3], поэтому делают отношение суммарной площади отверстий разделительного цилиндрического патрубка Sот к площади его боковой перфорированной поверхности Sp от 0,3 до 0,6, а отношение диаметров цилиндрических выходных отверстий фильтроэлемента 5 и патрубка 6 - (Dр/Dф) равным 0,8-0,95. При отношении Sот/Sp<0,3 возрастает газодинамическое сопротивление устройства и интенсивность брызгокаплеуноса с перфорированной поверхности патрубка 6, а при Sот/Sp>0,6 существенно падает эффективность инерционного осаждения грубодисперсных капель на его поверхности.

В разделительном патрубке 6 направление парогазового потока поворачивают на 90 градусов. Его тангенциальная линейная скорость течения вдоль перфорированной поверхности патрубка 6 возрастает и на выходе из разделительного патрубка VB=Q/(πDp 2/4)≈4DФLpU/Dp 2≈4LpU/D. В зависимости от состава фильтрата, скорости фильтрации U, геометрических размеров фильтроэлемента 5 и разделительного патрубка 6 возможно возникновение неустойчивого течения жидкости вдоль перфорированной боковой поверхности разделительного патрубка, ее накопление на выходе из патрубка 6 и брызгоунос [6, 10]. Однако экспериментально было показано, что для целого ряда жидкостей (вода, растительное и минеральные масла, диэтиленгликоль) при отношении скоростей VB/U≤25 распыление с образованием грубодисперсных капель незначительно по массовой нагрузке (менее 0,05% по массе). Поскольку VB/U≈4Lp/Dp, длину и диаметр разделительного патрубка 6 выбирают согласно соотношению Lp/Dp≤25/4.

Малые концентрации вторичных грубодисперсных капель из патрубка 6 улавливают на фронтальной поверхности гранулированного слоя адсорбента 11, ограниченной опорной сеткой 10. При расстоянии L<Dp эффективность инерционного осаждения грубодисперсных капель с скоростью VB на гранулах адсорбента диаметром от 0,3 до 3 мм наиболее эффективна [2, 3]. Оптимальное соотношение (L/Dp)=0,2-0,4. Одновременно существенно уменьшают концентрацию паров жидкого фильтрата (в том числе с радиоактивными примесями) за счет их адсорбции в порах развитой поверхности адсорбента. Это повышает эффективность фильтрации по сравнению с прототипом, поскольку в случае легколетучих капель небольшие колебания температуры приводят к образованию капельной жидкости за счет спонтанной и/или гетерогенной конденсации паров [12] и к уменьшению эффективности очистки. Кроме того, прототип не позволяет осуществлять высокоэффективное улавливание радиоактивных (α-, β-, γ-) примесей, которые могут находиться как в виде молекул и/или кластеров в парогазовом потоке, так и в каплях в результате адсорбции на их поверхность.

Тангенциальная скорость течения газа в узком цилиндрическом кольцевом зазоре между фильтроэлементом 5 и разделительным патрубком 6 существенно меньше тангенциальной скорости течения газа внутри патрубка 6, поскольку отношение диаметров выходных отверстий разделительного цилиндрического патрубка с перфорированной боковой поверхностью и цилиндрического фильтроэлемента Dp/Dф=0,8-0,95, а отношение диаметров выходного отверстия цилиндрического фильтроэлемента 5 и внешнего кольцеобразного фланца 21 раздельного цилиндрического патрубка DФ/Dвр≤1. В результате за счет создания ламинарного или переходного режима течения парогазового потока в кольцевом зазоре существенно уменьшают по сравнению с прототипом каплеунос уловленного фильтрата с тыльной поверхности S0≈(πDф 2/4)×Lp грубопористого мембранного слоя 19 и повышают эффективность очистки Е.

В случае накопления особо вязких или смолянистых капель регенерацию устройства осуществляют обратной продувкой горячим инертным газом (азот или аргон), который подают через патрубок 13. Таким же образом осуществляют регенерацию слоя адсорбента.

Пример.

Патрубки 2, 6, 7, 13, 15, цилиндрический корпус 1, трубная доска 4, сливные емкости 3 и 8 были изготовлены из стали 12Х18Н9Т, а пакет из трех многослойных цилиндрических фильтроэлементов 5 - из никеля; размер пор и толщина фронтального мембранного тонкопористого слоя составляли 1,5 и 70 мкм, а размер пор и толщина грубопористой основы - (25-30) и 3000 мкм; эффективность очистки использованных фильтроэлементов Е>99,9999% по аэрозольным частицам с размером более 0,005 мкм; класс очистки Н-высокая согласно ГОСТ Р 51251-99 [9]; диаметр выходного отверстия фильтроэлемента Dф=44 мм; диаметр выходного отверстия разделительного цилиндрического патрубка Dp=38 мм; отношение Dр/Dф=0,86; диаметр внешнего кольцеобразного фланца раздельного цилиндрического патрубка Dвр=50 мм; отношение DФ/Dвр=0,88; длина фильтроэлемента и перфорированной боковой поверхности разделительного цилиндрического патрубка Lp=80 мм; отношение Lp/Dp=2, 1; расстояние между фронтальной поверхностью слоя адсорбента и выходным отверстием разделительного патрубка L≈0,3×Dp≈11-12 мм; отношение площади отверстий разделительного цилиндрического патрубка к площади его боковой перфорированной поверхности Sот/Sp≈0,4, а диаметр отверстий dp=2,5-3 мм; в качестве адсорбента использовался силикагель и цеолит NaA с размером гранул от 1 до 3 мм с толщиной слоя около 50 мм.

Исследовалась фильтрация смеси технических газов и водяного пара от капельной жидкости в экспериментальной петле растворного ядерного реактора с радиоактивными примесями (стронций, молибден, уран, криптон, йод, теллур) для наработки радиоактивных изотопов в медицинских целях. Относительная влажность воздуха составляла около 100% при температуре 20-30°С; размер капель воды варьировал от 0,1 до 10-15 мкм, скорость фильтрации U=30-33 см/сек; тангенциальная скорость на выходе из разделительного патрубка VB≈250-280 см/сек.

Измеренная оптическим методом счетная эффективность фильтрации составляла Е>99,9999% по каплям диаметром более 0,3-0,5 мкм и превышала более чем 5-50 раз эффективность очистки парогазового потока от капельной жидкости по прототипу.

Относительная влажность паровоздушной смеси уменьшилась в 5-10 раз и варьировала от 10 до 20%. В прототипе влажность парогазовой смеси практически не менялась ввиду отсутствия адсорбента.

Суммарная гамма-активность парогазового потока Еγ после устройства не превышала 10-6-10-5 Бк/литр, а после прототипа величина Еγ≈10-3-10-2 Бк/литр. Суммарная гамма-активность парогазового потока до очистки составляла от 1 до 10 Бк/литр.

Устройство работало в режиме регенерации-самоочищения от жидкого фильтрата при отношении сопротивлений ΔPt/ΔР=2,5-3.

Таким образом, в отличие от прототипа установка цилиндрического разделительного патрубка внутри каждого фильтроэлемента, соединенного с патрубком стока жидкого фильтрата, позволяет существенно увеличить в 5-50 раз эффективность очистки парогазового потока от капельной жидкости путем уменьшения брызгоуноса фильтрата жидкости, осуществить эффективный инерционный захват вторичных грубодисперсных капель и одновременно уменьшить габариты устройства в результате исключения центробежного сепаратора из его схемы, а расположение слоя гранулированного адсорбента напротив выходных отверстий каждого фильтроэлемента позволяет не только осуществить дополнительное улавливание капель, но и расширяет функциональные возможности устройства путем улавливания паров жидкого фильтрата и радиоактивных примесей, что существенно для высокоэффективной очистки парогазовых потоков легколетучих жидкостей и потоков, содержащих α-, β- и γ-активные примеси в виде молекул, кластеров и/или «горячих» капель.

Источники информации

1. В.С.Мухамедов, Устройство для очистки газового потока от жидких частиц, патент РФ №2022618, кл. В 01 D 45/12, В 04 С 5/08,1994, БИ №21 от 15.11.1994.

2. В.Страус, Промышленная очистка газов, М., Химия, глава 6, с.292, 1981, 616 с.

3. П.Райст, Аэрозоли, М., Мир, глава 7, с.100, 1987, 280 с.

4. В.С.Щипачев, Прямоточный сепаратор, патент РФ №2079342, кл. В 01 D 45/04, БИ №14 от 20.05.1997.

5. А.М.Зобов, Л.И.Шпилевская, Устройство для разделения гетерофазных систем, патент РФ №2065317, кл. В 01 D 45/04, БИ №23 от 20.08.1996.

6. Г.И.Вяхирев, А.В.Загнитько, С.Н.Ходин, Ю.О.Чаплыгин, Способ очистки газов от тонкодисперсной капельной жидкости. Патент РФ №2162361, кл. В 01 D 46/00, БИ №3 от 27.01.2001 (прототип).

7. А.В.Загнитько и др., Способ получения многослойного металлического фильтрующего материала, патент РФ №2044090, БИ №26, с.204, 1995.

8. А.В.Загнитько и др., Способ изготовления многослойного фильтрующего материала, патент РФ №2070873, БИ №36, с.163, 1996.

9. ГОСТ Р 51251-99, Фильтры очистки воздуха. Классификация. Маркировка.

10. Г.Уоллис, Одномерные двухфазные течения, М., Мир, 1972, пер. с англ.

1. Устройство для сепарации тонкодисперсной капельной жидкости из парогазового потока, содержащее цилиндрический корпус с входным тангенциальным патрубком очищаемого потока газа, в центральной части которого расположена разделительная трубная доска, на которой установлен пакет цилиндрических фильтроэлементов из лиофильного, металлокерамического фильтрматериала с фронтальным тонкопористым мембранным слоем, нанесенным без разрывов пористой структуры на грубопористый мембранный слой, патрубки стока жидкого фильтрата в основную сливную емкость с тыльной по отношению к газовому потоку поверхности грубопористого мембранного слоя каждого цилиндрического фильтроэлемента, измеритель их газодинамического сопротивления, дополнительный сливной патрубок жидкого фильтрата, соединенный с дополнительной сливной емкостью, патрубок вывода очищенного потока газа, отличающееся тем, что основная и дополнительная сливные емкости размещены в нижней части цилиндрического корпуса, а каждый цилиндрический фильтроэлемент пакета снабжен разделительным цилиндрическим патрубком, установленным соосно во внутренней полости его и имеющим внешний кольцеобразный фланец и перфорированную боковую поверхность по всей длине фильтроэлемента, при этом разделительный цилиндрический патрубок соосно соединен с цилиндрическим патрубком стока жидкого фильтрата в основную сливную емкость, а в верхней части корпуса над торцевой поверхностью пакета фильтроэлементов размещен слой гранулированного адсорбента капель и паров.

2. Устройство по п.1, отличающееся тем, что расстояние между фронтальной поверхностью слоя гранулированного адсорбента и торцевой поверхностью пакета фильтроэлементов меньше диаметра выходного отверстия разделительного цилиндрического патрубка.

3. Устройство по п.1, отличающееся тем, что соотношение площадей отверстий разделительного цилиндрического патрубка и его блоковой перфорированной поверхности составляет от 0,3 до 0,6.

4. Устройство по п.1, отличающееся тем, что отношение диаметра выходного отверстия каждого разделительного цилиндрического патрубка и диаметра цилиндрического фильтроэлемента, в котором он установлен, составляет Dp/Dф=0,8-0,95.

5. Устройство по п.1, отличающееся тем, что отношение диаметров выходного отверстия цилиндрического фильтроэлемента и внешнего кольцеобразного фланца разделительного цилиндрического патрубка составляет Dф/Dвр≤1.

6. Устройство по п.1, отличающееся тем, что отношение длины перфорированной поверхности разделительного цилиндрического патрубка к диаметру его выходного отверстия составляет Lp/Dp≤25/4.