Способ производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки абразивных сыпучих материалов и пульп на трубопрокатных установках с пилигримовыми станами

Иллюстрации

Показать всеИзобретение относится к металлургическому и трубопрокатному производствам, а именно к способу производства биметаллических центробежно-литых заготовок и биметаллических труб, и может быть использовано при производстве биметаллических заготовок на установках центробежной отливки и труб на трубопрокатных установках с пилигримовыми станами. Способ включает отливку центробежным способом полых биметаллических заготовок с износостойким внутренним слоем, составляющим 50-60% от общей толщины стенки, и пластичным наружным слоем, составляющим 50-40% от общей толщины стенки, нагрев заготовок до температуры пластичности (1180-1200°С) и прокатку их в биметаллические трубы на трубопрокатных установках с пилигримовыми станами с износостойким внутренним плакирующим слоем, составляющим не более 50% от общей толщины стенки, и коэффициентом вытяжки μ≤9,0, при этом отливку полых центробежно-литых биметаллических заготовок производят трехслойными с учетом угара пластичных наружного и внутреннего слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а прокатку биметаллических труб производят на пилигримовых станах с обжатиями по диаметру от 100≤ΔD≤180 мм, толщину пластичных слоев биметаллических центробежно-литых заготовок увеличивают с учетом угара при нагреве заготовок под прокатку до температуры пластичности и с увеличением наружного диаметра, значения которых определяют по формулам

где D - наружный диаметр центробежно-литой биметаллической заготовки, мм; Δs - величина угара - утонения толщины стенки пластичного наружного слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм; К - коэффициент угара металла наружной поверхности центробежно-литой биметаллической заготовки при нагреве до температуры пластичности; Δ1 s - величина угара - утонения толщины стенки пластичного внутреннего слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм; К1 - коэффициент угара металла внутренней поверхности центробежно-литой биметаллической заготовки при нагреве до температуры пластичности. Изобретение обеспечивает получение качественных без поперечных рванин длинномерных труб (10-12 метров), снижение расходного коэффициента металла на 102 кг на тонну труб при переделе биметаллическая заготовка - биметаллическая труба за счет значительного снижения поперечных рванин при прокатке труб на ТПА с пилигримовыми станами, а производство труб для транспортировки абразивных сыпучих материалов в районе вечной мерзлоты с увеличенным износостойким слоем из заготовок, отлитых по существующему способу, позволяет увеличить срок эксплуатации данных труб в 1,5-2,0 раза, по сравнению с трубами, прокатанными по существующей технологии. 5 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к металлургическому и трубопрокатному производствам, а именно к способу производства биметаллических центробежно-литых заготовок и биметаллических труб, и может быть использовано при производстве биметаллических заготовок на установках центробежной отливки, а труб на трубопрокатных установках с пилигримовыми станами.

В практике производства центробежной отливки известен способ производства полых биметаллических заготовок разных сочетаний, а именно сталь 10, 20 +08Х18Н12Т, сталь 14Х17Н2+08Х18Н10Т, сталь 10Г2Б + 06ХН28МДТ, сталь 08Х18Н12 + ст.10, сталь 10Г2Б+сплав ХН65МВ, сталь12Х18Н9 + сплав ХН65МВ, сталь 30 + Х12 (сталь, указанная первой, образует наружный слой заготовки, а вторая - внутренний плакирующий слой), где толщина наружного слоя колеблется от 0,4 до 0,65 от общей толщины стенки центробежно-литой заготовки, а толщина внутреннего (плакирующего) слоя соответственно от 0,35 до 0,6 (М.И. Чепурко, Н.П. Карпенко, А.В. Сафьянов и др. "Технологические основы производства биметаллических труб", Челябинск, "Металл", 1993 г., с.192-193).

В практике трубного производства известен способ производства биметаллических труб на пилигримовом стане, включающий нагрев исходных центробежно-литых заготовок и их прокатку на дорнах (М.И. Чепурко, Н.П. Карпенко, А.В. Сафьянов и др. "Технологические основы производства биметаллических труб", Челябинск, "Металл", 1993 г., c. 39-47, 196-211).

Указанный способ производства биметаллических центробежно-литых заготовок в основном применяется для производства передельной заготовки методом механической обработки (обточки и расточки) и порезки на длины для изготовления отдельных деталей. Центробежно-литые заготовки сочетания 30 + XI 2 отливаются как под механическую обработку, так и для передела - перекатки заготовок на трубопрокатных установках с пилигримовыми станами в длинномерные биметаллические износостойкие трубы для транспортировки абразивных сыпучих материалов и пульп.

Недостатком указанного способа отливки биметаллических центробежно-литых заготовок является то, что они отливаются только двухслойными, т.е. пластичный углеродистый слой только с наружной поверхности, при прокатке которых в длинномерные износостойкие трубы на трубопрокатных установках с пилигримовыми станами на внутренней поверхности труб, из-за повышенного трения между дорном и сталью X12, образуются рванины, которые в некоторых случаях приводят к образованию сквозных поперечных трещин на трубах. Другим недостатком указанного способа отливки биметаллических центробежно-литых заготовок является то, что толщина пластичного наружного углеродистого слоя принимается без учета геометрических размеров заготовок и величины угара металла при нагреве их до температуры пластичности под прокатку на пилигримовых станах.

Указанный способ производства биметаллических труб применяется для производства труб, слои которых имеют близкую пластичность или близкий коэффициент объемного расширения при высоких температурах. Поэтому нагрев в широком интервале температур с разной скоростью нагрева металла и разными величинами деформации не приводит к разрывам труб при их изготовлении.

Недостатком указанного способа производства биметаллических труб является отсутствие технологических параметров нагрева и допустимых величин деформации для производства труб с композицией углеродистая сталь-инструментальная сталь с содержанием углерода до 2,2%, т.е. имеющая низкую пластичность из-за наличия в структурной составляющей карбидов.

Наиболее близким техническим решением производства биметаллических центробежно-литых заготовок для изготовления биметаллических износостойких труб для транспортировки абразивных сыпучих материалов и пульп сочетания сталь 30+Х12 является способ отливки биметаллических заготовок способом центробежного литья размером 400×80(38+42)×3500, 445×71(35+36)×3500, 540×70(36+34)×3200 и 650×65(31+34)×3200 мм, где в скобках первые цифры означают толщину пластичного углеродистого слоя, а вторые - толщину плакирующего износостойкого слоя (ТУ 14-242-114-75 "Заготовки центробежно-литые биметаллические (трубы-заготовки) сталь 10+Х12 (опытная партия)" и ТИ 158-Тр.ТБ 1-22-95 "Изготовление бесшовных горячекатаных биметаллических труб из стали марок 30+Х12").

Недостатком указанного способа производства биметаллических центробежно-литых заготовок является также отливка только двухслойных заготовок с приблизительно равными толщинами пластичного и плакирующих слоев металла, при прокатке которых в длинномерные износостойкие трубы на трубопрокатных установках с пилигримовыми станами на внутренней поверхности труб из-за повышенного трения между дорном и сталью X12 образуются рванины, которые в некоторых случаях приводят к образованию сквозных поперечных трещин (рванин) на трубах. Другим недостатком указанного способа отливки биметаллических центробежно-литых заготовок является также то, что толщина пластичного наружного углеродистого слоя принимается без учета геометрических размеров заготовок и величины угара металла при нагреве их до температуры пластичности под прокатку на пилигримовых станах.

Наиболее близким техническим решением производства биметаллических труб на трубопрокатных установках с пилигримовыми станами является способ производства биметаллических труб, включающий нагрев полых центробежно-литых биметаллических заготовок с содержанием до 2.2% углерода в металле плакирующего слоя до температуры 800-850°С со скоростью 3,3-4,5 град/ мин, а далее до температуры пластичности 1180-1200°С со скоростью 2,7-3,3 град/мин и прокатку (деформацию) в валках пилигримового стана с вытяжкой μ≤9,0 (Патент РФ №2133160, кл. В 21 В 21/00, Бюл.№20 от 20.07.1999, "Способ производства биметаллических труб" и Н.П. Карпенко, Л.И. Лапин, В.В. Игнатьев. "Производство износостойких труб большого диаметра для транспортировки сыпучих материалов". Сталь, 1997, №9, с.48).

Недостатком указанного способа производства биметаллических труб является то, что биметаллические трубы размером 219×14, 273×14, 325×16, 426×20 и 530×25 мм прокатываются с износостойким плакирующим слоем, составляющим не более 50% от общей толщины стенки, без защиты внутренним пластичным слоем с целью снижения и полной ликвидации сквозных рванин толщин стенок труб, а также без учета варьирования величины обжатия по диаметру и коэффициента вытяжки в зависимости от геометрических размеров труб и центробежно-литых заготовок, без учета величины угара толщин стенок пластичных (наружного и внутреннего) слоев центробежно-литых заготовок при нагреве их до температуры пластичности.

Задачей настоящего изобретения является производство биметаллических трехслойных центробежно-литых заготовок и исключение дефектов на трубах в виде рванин при прокатке биметаллических заготовок на трубопрокатных установках с пилигримовыми станами в трубы для транспортировки абразивных сыпучих материалов и пульп, с рабочим слоем из инструментальной стали с содержанием углерода до 2,2% и с другими композиционными материалами с толщиной рабочего слоя, составляющего 75-85% от общей толщины стенки трубы, плакированной с наружной и внутренней сторон пластичными слоями в соотношении наружного пластичного слоя к внутреннему, равным от 1,5 до 2,5, и с варьированием толщин пластичных слоев и обжатий по диаметру центробежно-литых биметаллических заготовок в зависимости от геометрических размеров труб и центробежно-литых заготовок, а также с учетом угара пластичных слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности и величин подачи металла в очаг деформации в процессе прокатки заготовок - труб от начала к концу.

Указанная задача достигается тем, что в способе производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки абразивных сыпучих материалов и пульп на трубопрокатных установках с пилигримовыми станами, включающем отливку центробежным способом полых биметаллических заготовок с износостойким внутренним плакирующим слоем с массовой долей углерода до 2,2%, составляющим 50-60% от общей толщины стенки, и пластичным наружным слоем из углеродистой стали, составляющим 50-40% от общей толщины стенки, нагрев заготовок до температуры пластичности 1180-1200°С и прокатку их в биметаллические трубы на трубопрокатных установках с пилигримовыми станами с плакирующим слоем, составляющим не более 50% от общей толщины стенки, и коэффициентом вытяжки не более 9, полые центробежно-литые биметаллические заготовки отливают трехслойными с учетом угара пластичных слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а прокатку биметаллических труб производят на пилигримовых станах с обжатиями по диаметру от 100 до 180 мм, толщину пластичных слоев биметаллических центробежно-литых заготовок увеличивают с учетом угара при нагреве заготовок под прокатку до температуры пластичности и с увеличением наружного диаметра, значения которых определяют по формулам

где D - наружный диаметр центробежно-литой биметаллической заготовки, мм;

Δs - величина угара, утонения толщины, стенки пластичного наружного слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К - коэффициент угара металла по наружной поверхности при нагреве центробежно-литой биметаллической заготовки до температуры пластичности;

Δ1 s - величина угара, утонения толщины стенки, пластичного внутреннего слоя цетробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К1 - коэффициент угара металла по внутренней поверхности при нагреве центробежно-литой биметаллической заготовки до температуры пластичности, полые 3-х слойные цен-тробежно-литые биметаллические заготовки нагревают в нагревательных печах перед пи-лигримовой прокаткой до температуры 1220-1240°С, полые 3-х слойные центробежно-литые биметаллические заготовки, нагретые до температуры пластичности, прокатывают на пилигримовом стане с обжатием по диаметру, величина которого уменьшается от 180 до 100 мм с увеличением диаметра биметаллических труб с 219 до 530 мм, отношение толщин пластичных слоев центробежно-литых биметаллических заготовок и труб принимают равным

Sн/Sв=1,5-2,5,

где Sн - толщина наружного пластичного слоя центробежно-литых биметаллических заготовок и труб, мм;

Sв - толщина внутреннего пластичного слоя центробежно-литых биметаллических заготовок и труб, мм,

затравку на длине трубы, равной длине отката подающего аппарата, производят с подачей, равной (0,5-0,75) mуст. величины подачи при установившемся процессе прокатки, а обкатку пилигримовой головки - с подачей, равной (1,1-1,25) mуст.

Заявляемое техническое решение отличается от прототипа тем, что с целью увеличения срока службы биметаллических труб толщину износостойкого слоя увеличивают в 1,5-2,0 раза, а для исключения дефектов в виде рванин при прокатке биметаллических труб на трубопрокатных установках с пилигримовыми станами полые центробежно-литые биметаллические заготовки отливают трехслойными с учетом угара пластичных слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а прокатку биметаллических труб производят на пилигримовых станах с обжатиями по диаметру от 100 до 180 мм, толщину пластичных слоев биметаллических центробежно-литых заготовок увеличивают с учетом угара при нагреве заготовок под прокатку до температуры пластичности и с увеличением наружного диаметра, значения которых определяют по формулам

где D - наружный диаметр центробежно-литой биметаллической заготовки, мм;

Δs - величина угара, утонения толщины стенки, пластичного наружного слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К - коэффициент угара металла по наружной поверхности при нагреве центробежно-литой биметаллической заготовки до температуры пластичности;

A's - величина угара, утонения толщины стенки, пластичного внутреннего слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К1 - коэффициент угара металла по внутренней поверхности при нагреве центробежно-литой биметаллической заготовки до температуры пластичности, полые 3-х слойные центробежно-литые биметаллические заготовки нагревают в нагревательных печах перед пилигримовой прокаткой до температуры 1220-1240°С, а затем 3-х слойные центробежно-литые биметаллические заготовки, нагретые до температуры пластичности, прокатывают на пилигримовом стане с обжатием по диаметру, величина которого уменьшается от 180 до 100 мм с увеличением диаметра биметаллических труб с 219 до 530 мм, отношение толщин пластичных слоев центробежно-литых биметаллических заготовок и труб принимают равным

Sн/Sв=1,5-2,5,

Sн - толщина наружного пластичного слоя центробежно-литых биметаллических заготовок и труб, мм;

Sв - толщина внутреннего пластичного слоя центробежно-литых биметаллических заготовок и труб, мм,

затравку на длине трубы, равной длине отката подающего аппарата, производят с подачей, равной (0,5-0,75)mустр величины подачи при установившемся процессе прокатки, а обкатку пилигримовой головки с подачей, равной (1,1-1,25)mустр. Эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует условию патентноспособности "изобретательский уровень".

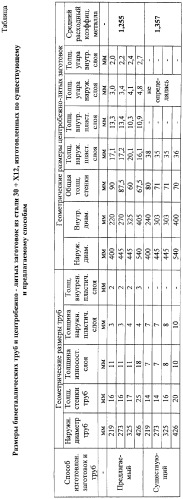

Способ был отработан и осуществлен на ОАО "Череповецком литейно-механическом заводе" и на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". По данному способу были отлиты биметаллические заготовки и прокатаны качественные биметаллические трубы из сталей 30 +Х + 30 (в стали X1 2 содержание углерода 2,0-2,2, марганца 0,15-0,70, кремния - 0,15-0,35 и хрома 13,0-13,5%) размером 219×18 (3+13+2), 273×18 (3+13+2), 325×18 (4+12+2) и 426×28 (5+20+3) мм вместо 219×14 (7+7), 273×14 (7+7), 325×16 (8+8) и 426×20 (10+10) по ТУ 14-3-849-79. В скобках первая цифра означает толщину наружного пластичного слоя (ст.30), вторая цифра - толщину износостойкого слоя (ст.Х12), а третья - толщину внутреннего пластичного слоя (ст.30). Данные по геометрическим размерам биметаллических центробежно-литых заготовок и биметаллических труб, изготовленных по существующей и предлагаемой технологиям, приведены в таблице.

Использование предложенного способа производства биметаллических труб позволило получить качественные без поперечных рванин длинномерные трубы (10-12 метров), снизить расходный коэффициент металла на 102 кг на тонну труб при переделе биметаллическая заготовка - биметаллическая труба за счет значительного снижения поперечных рванин при прокатке труб на ТПА с пилигримовыми станами, а производство труб с увеличенным износостойким слоем в 1,5-2,0 раза, для транспортировки абразивных сыпучих материалов в районе вечной мерзлоты, позволило увеличить срок эксплуатации данных труб в 1,5-2,0 раза, по сравнению с трубами, прокатанными из заготовок, отлитыми и прокатанными в трубы по существующему способу, и закрыть потребность в данных трубах АК "Алмазы Россия - Саха",

1. Способ производства биметаллических центробежно-литых заготовок и биметаллических износостойких труб для транспортировки абразивных сыпучих материалов и пульп на трубопрокатных установках с пилигримовыми станами, включающий отливку центробежным способом полых биметаллических заготовок с износостойким внутренним плакирующим слоем с массовой долей углерода до 2,2%, составляющим 50-60% от общей толщины стенки, и пластичным наружным слоем, составляющим 50-40% от общей толщины стенки, нагрев заготовок до температуры пластичности 1180-1200°С и прокатку их в биметаллические трубы на трубопрокатных установках с пилигримовыми станами с плакирующим слоем, составляющим не более 50% от общей толщины стенки, и коэффициентом вытяжки не более 9, отличающийся тем, что полые центробежно-литые биметаллические заготовки отливают трехслойными с учетом угара пластичных слоев центробежно-литых биметаллических заготовок в процессе нагрева их под прокатку в нагревательных печах до температуры пластичности, а прокату биметаллических труб производят на пилигримовых станах с обжатиями по диаметру от 100 до 180 мм.

2. Способ по п.1, отличающийся тем, что толщину пластичных слоев биметаллических центробежно-литых заготовок увеличивают с учетом угара при нагреве заготовок под прокатку до температуры пластичности и с увеличением наружного диаметра, значения которых определяют по формулам

где D - наружный диаметр центробежно-литой биметаллической заготовки, мм;

Δs - величина угара, утонения толщины стенки, пластичного наружного слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К - коэффициент угара металла наружной поверхности центробежно-литой биметаллической заготовки при нагреве до температуры пластичности;

Δ1 s - величина угара, утонения толщины стенки, пластичного внутреннего слоя центробежно-литой биметаллической заготовки при нагреве до температуры пластичности, мм;

К1 - коэффициент угара металла внутренней поверхности при нагреве центробежно-литой биметаллической заготовки до температуры пластичности.

3. Способ по п.1, отличающийся тем, что полые 3-слойные центробежно-литые биметаллические заготовки нагревают в нагревательных печах перед пилигримовой прокаткой до температуры 1220-1240°С.

4. Способ по п.1, отличающийся тем, что полые 3-слойные центробежно-литые биметаллические заготовки, нагретые до температуры пластичности, прокатывают на пилигримовом стане с обжатием по диаметру, величина которого уменьшается от 180 до 100 мм с увеличением диаметра биметаллических труб с 219 до 530 мм.

5. Способ по п.1, отличающийся тем, что отношение толщин пластичных слоев центробежно-литых биметаллических заготовок и труб принимают равным

Sн/Sв=1,5-2,5,

где Sн - толщина наружного пластичного слоя центробежно-литых биметаллических заготовок и труб, мм;

Sв - толщина внутреннего пластичного слоя центробежно-литых биметаллических заготовок и труб, мм.

6. Способ по п.1, отличающийся тем, что затравку на длине трубы, равной длине отката подающего аппарата, производят с подачей, равной (0,5-0,75)mуст. величины подачи при установившемся процессе прокатки, а обкатку пилигримовой головки с подачей, равной (1,1-1,25)mуст..