Способ электродуговой сварки неподвижным плавящимся электродом

Иллюстрации

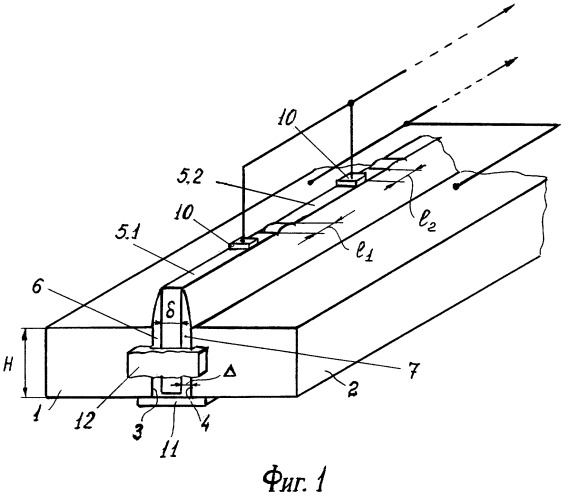

Показать всеИзобретение относится к сварочной технике, а именно к способу автоматической электродуговой сварки неподвижным плавящимся электродом металлических изделий достаточно большой толщины и длины. Между свариваемыми поверхностями металлических изделий устанавливают неподвижный плавящийся электрод, сформированный из М пластин (5.1)-(5.n). Пластины электрически изолированы от свариваемых поверхностей изделий посредством прослоек из диэлектрического материала толщиной Δ. Пластины располагают друг за другом с продольным зазором длиной l1=(1÷4)·Δ между обращенными друг к другу торцами (8) и (9) рядом расположенных пластин. Пластины дополнительно электрически изолируют друг от друга диэлектрическим материалом толщиной, равной длине продольного зазора l1. Каждую пластину подключают к соответствующему полюсу источника питания с помощью соответствующего токоподвода (10), который устанавливают на расстоянии l2=(1÷6)·δ от ее хвостового торца (8). Зажигают электрическую дугу между нижней частью переднего торца (8) первой пластины и изделиями и осуществляют формирование сварного соединения за счет самоустанавливающегося процесса перемещения распределенной по высоте стыка сварочной ванны с последующим охлаждением расплавленного металла. Это позволит повысить качество протяженных сварных швов за счет исключения перегрева в течение всего процесса сварки. 3 ил.

Реферат

Изобретение относится к сварочной технике, а более конкретно, к автоматической электродуговой сварке металлических изделий достаточно большой толщины и длины.

Из уровня техники известен способ электродуговой сварки неподвижным плавящимся электродом, согласно которому по всей длине зазора между свариваемыми изделиями устанавливают электрически изолированные от них пластинчатые плавящиеся электроды, ширина которых не меньше толщины свариваемых изделий, при этом плавящиеся электроды располагают последовательно друг за другом по всей длине зазора между свариваемыми изделиями с обеспечением воздушного зазора между обращенными друг к другу торцами каждой пары рядом расположенных плавящихся электродов. Каждый плавящийся электрод подключают к первому выводу соответствующего ему источника питания с помощью токоподводов, которые выполняют из легкоплавкого металла, располагают на одинаковом расстоянии друг от друга по длине соответствующего плавящегося электрода и посредством шунтирующей шины соединяют с первым выводом соответствующего источника питания, при этом расстояние между токоподводами выбирают из условия, чтобы сопротивление плавящегося электрода между токоподводами было больше суммарного сопротивления шунтирующей шины и токоподвода. Свариваемые изделия подключают ко вторым выводам всех источников питания, одновременно возбуждают электрическую дугу между торцом каждого плавящегося электрода и свариваемыми изделиями, устанавливают значения тока и напряжения на электрических дугах, соответствующие заранее рассчитанной мощности, а после окончания процесса сварки неподвижными плавящимися электродами оставшиеся несваренными участки зазора между изделиями сваривают плавящимся прутковым электродом (см. патент RU С1, №2119416, 1996).

Известный способ электродуговой сварки неподвижным плавящимся электродом имеет следующие недостатки:

- ограниченная область использования, обусловленная, с одной стороны, необходимостью одновременного подключения каждого пластинчатого плавящегося электрода к соответствующему источнику питания, а с другой стороны, большими текущими энергозатратами (большой потребляемой электрической мощностью);

- отсутствие возможности получения сплошного шва между свариваемыми изделиями при использовании только неподвижных плавящихся электродов;

- низкая надежность способа из-за перегрева неподвижных плавящихся электродов сварочным током, поскольку шунтирование участка, расположенного за текущим вылетом каждого плавящегося электрода, приводит лишь к уменьшению величины тока, протекающего через зашунтированный участок соответствующего плавящегося электрода, но никак не влияет на величину температуры нагрева сварочным током, вылета электрода, которая зависит (при прочих равных условиях) от времени, необходимого для расплавления металла плавящегося электрода, расположенного между соседними токоподводами.

Известен также способ электродуговой сварки неподвижным плавящимся электродом, взятый в качестве прототипа (см. патент RU C1, 2069613, 1996). Согласно этому способу в зазоре между свариваемыми изделиями устанавливают электрически изолированный от них пластинчатый плавящийся электрод, ширина которого не меньше толщины свариваемых изделий, которые подключают к первому полюсу источника питания, а плавящийся электрод подключают ко второму полюсу источника питания с помощью токоподводов, которые располагают на одинаковом расстоянии друг от друга, которое не превышает величины произведения скорости сварки на интервал времени, соответствующий нагреву плавящегося электрода сварочным током до заданной допустимой температуры, возбуждают электрическую дугу между торцом плавящегося электрода и свариваемыми изделиями и осуществляют сварку изделий за счет самопроизвольного перемещения дуги по расплавляемому торцу неподвижного плавящегося электрода.

Преимущество прототипа перед описанным выше способом электродуговой сварки неподвижным плавящимся электродом заключается в том, что он позволяет повысить надежность способа сварки за счет ограничения температуры нагрева плавящегося электрода, имеющего длину, не превышающую четырехкратного расстояния между установленными на нем токоподводами. Однако при сварке длинномерных изделий (формировании протяженных швов) из-за наличия вблизи электрической дуги источника тепла с неравномерно распределенной мощностью происходит в процессе сварки непрерывный нагрев зашунтированных участков плавящегося электрода (см. Бушма В.О. Нагрев пластинчатого электрода сварочным током при дуговой сварке неподвижным плавящимся электродом, Журнал "Сварочное производство", №9, 2003, c.26-33), результатом которого является перегрев плавящегося электрода и, как следствие, разрушение его диэлектрического покрытия, замыкание плавящегося электрода на свариваемые изделия и возникновение неустранимого брака сварного соединения. Это является основным недостатком прототипа, ограничивающим область его использования.

Настоящее изобретение направлено на решение технической задачи по обеспечению высокого качества протяженных сварных швов за счет исключения перегрева в течение всего процесса электродуговой сварки длинномерных толстых изделий неподвижного плавящегося электрода.

Поставленная задача решена тем, что в способе электродуговой сварки неподвижным плавящимся электродом, согласно которому устанавливают между свариваемыми поверхностями металлических изделий электрически изолированный от них посредством прослоек из диэлектрического материала толщиной - Δ неподвижный плавящийся электрод, ширина которого не меньше толщины соединяемых изделий, плавящийся электрод и изделия подключают к различным полюсам источника питания, при этом плавящийся электрод подключают к соответствующему полюсу источника питания с помощью токоподводов, а после зажигания электрической дуги между плавящимся электродом и изделиями формируют сварное соединение за счет самоустанавливающегося процесса перемещения распределенной сварочной ванны и охлаждения расплавленного металла, согласно изобретению плавящийся электрод сформируют из М пластин толщиной - δ и длиной, не превышающей произведения скорости сварки на интервал времени, соответствующий нагреву сварочным током каждой пластины плавящегося электрода до заданной допустимой температуры, пластины располагают последовательно друг за другом с продольным зазором l1=(1÷4)·Δ между обращенными друг к другу торцами рядом расположенных пластин и по всей длине зазора между соединяемыми изделиями, пластины дополнительна электрически изолируют друг от друга диэлектрическим материалом толщиной, равной длине продольного зазора - l1, каждую пластину плавящегося электрода подключают к соответствующему полюсу источника питания с помощью соответствующего токоподвода, который устанавливают на расстоянии l2=(1÷6)·δ от ее хвостового торца, а электрическую дугу зажигают между нижней частью переднего торца первой пластины плавящегося электрода и изделиями.

Преимущество предложенного способа электродуговой сварки неподвижным плавящимся электродом перед известным, взятым в качестве прототипа, заключается в том, что при непрерывном процессе электродуговой сварки длинномерных толстых изделий составленным из отдельных пластин неподвижным плавящимся электродом обеспечивается:

- зажигание электрической дуги между каждой последующей пластиной неподвижного плавящегося электрода и изделиями только после полного отгорания токоподвода у предыдущей пластины;

- протекание сварочного тока только через одну пластину за счет электрической изоляции пластин плавящегося электрода не только от изделий, но и друг от друга;

- существенное уменьшение влияния обусловленного электрической дугой источника тепла с неравномерно распределенной мощностью на тепловое состояние пластин, расположенных за плавящейся пластиной, за счет одновременного выполнения диэлектрическим материалом толщиной - l1, находящимся между каждой парой расположенных напротив друг друга торцов смежных пластин, не только функции электрической, но и тепловой изоляции пластин друг от друга;

а следовательно, высокое качество протяженных сварных швов.

Экспериментально установлено, что:

- при l2=6·δ и l1=(1÷4)·Δ вероятность нарушения непрерывности процесса электродуговой сварки (вследствие того, что при от горении токоподвода у очередной пластины неподвижного плавящегося электрода не происходит возбуждения дуги между распределенной сварочной ванной и следующей за ней пластиной) не превышает - 0,03, а при l2=6,2·δ и тех же значениях l1 та же вероятность нарушения непрерывности процесса электродуговой сварки увеличивается до 0,1÷0,12;

- при l2=6·δ и l1=4,5·Δ вероятность нарушения (по указанной выше причине) непрерывности процесса электродуговой сварки возрастает еще больше 0,12÷0,15;

- при l2=δ и l1=4·Δ вероятность возникновения брака из-за неполного отгорания токоподводов у пластин неподвижного плавящегося электрода не превышает 0,01, при l2=δ и l1=Δ составляет уже 0,07÷0,08, а при l2=0,9·δ и l1=Δ эта вероятность возрастает до 0,18.

Таким образом, указанные выше режимные параметры, определяющие условия подвода сварочного тока к каждой пластине неподвижного плавящегося электрода - l2=(1÷6)·δ, а также размещение пластин друг относительно друга - l1=(1÷4)·Δ являются существенными признаками с точки зрения обеспечения высокого качества протяженных сварных швов.

В дальнейшем изобретение поясняется чертежами и описанием к ним.

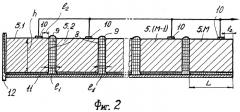

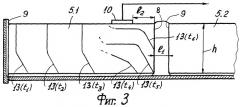

На фиг.1 представлена схема осуществления способа электродуговой сварки неподвижным плавящимся электродом, общий вид; на фиг.2 - то же, продольный разрез; на фиг.3 - временная зависимость положения фронта плавления в процессе сварки.

Как показано на чертежах, соединяемые электродуговой сваркой металлические изделия 1 и 2 толщиной - Н установлены с зазором друг относительно друга. В зазоре между свариваемыми поверхностями 3 и 4 соответственно металлических изделий 1 и 2 размещен неподвижный плявящийся электрод, который выполнен в виде М пластин 5.1, 5.2,...,5.М толщиной - δ и шириной - h, которая не меньше толщины Н металлических изделий 1 и 2. Между каждой свариваемой поверхностью 3, 4 и расположенной напротив нее соответствующей боковой поверхностью каждой пластины 5.1÷5.М неподвижного плавящегося электрода размещены соответственно прослойки 6 и 7 из диэлектрического материала толщиной Δ, так что зазор между свариваемыми поверхностями 3 и 4 равен: δ+2Δ. Пластины 5.1÷5.М неподвижного плавящегося электрода расположены последовательно друг за другом по всей длине зазора между металлическими изделиями 1 и 2, при этом зазор - l1 между хвостовым торцом 8 каждой n-ой пластины 5.n (n=1, 2,..., М-1) неподвижного плавящегося электрода и передним торцом 9 расположенной рядом с ней n+1 пластины 5.(n+1) равен (1÷4)·Δ и заполнен диэлектрическим материалом, например тем же, который используется для прослоек 6 и 7. Каждая пластина 5.1÷5.М неподвижного плавящегося электрода снабжена токоподводом 10, который размещен на расстоянии l2=(1÷6)·δ от ее хвостового торца 8. Токоподводы 10 подключены к одному полюсу источника питания (на чертежах не показан), а металлические изделия 1 и 2 - к другому его полюсу. К нижним поверхностям металлических изделий 1 и 2 (по всей длине зазора между ними) прижата нижняя подкладка 11, а к их боковым поверхностям - боковая подкладка 12. На фиг.3 схематично показаны положения профиля фронта оплавления в процессе отгорания пластин 5.1 и 5.2 обозначены соответственно. 13(t1), 13(t2), 13(t3), 13(t4), 13(t5), 13(t6), при этом t1<t2<t3<t4t5<t6<τ, где τ - интервал времени, соответствующий нагреву сварочным током каждой пластины 5.1.÷5.М до заданной допустимой температуры.

Способ электродуговой сварки неподвижным плавящимся электродом осуществляется следующим образом. Между свариваемыми поверхностями 3 и 4 металлических изделий 1 и 2 устанавливают электрически изолированный от них посредством прослоек 6 и 7 из диэлектрического материала толщиной - Δ неподвижный плавящийся электрод. Неподвижный плавящийся электрод формируют путем расположения последовательно друг за другом с продольным зазором l1 между обращенными друг к другу торцами 6 и 9 и по всей длине, зазора между металлическими изделиями 1 и 2 электрически изолированных от них и друг от друга М пластин 5.1÷5.М толщиной - δ, шириной - h и длиной - L, не превышающей произведения скорости сварки на интервал времени - τ, соответствующий нагреву сварочным током каждой m-ой пластины 5.1÷5.М (где m=1,2,3,...М) неподвижного плавящегося электрода до заданной допустимой температуры, зависящей от материала, используемого для электрической изоляции пластин 5.1÷5.М друг от друга и от металлических изделий 1 и 2. В предпочтительном варианте осуществления изобретения пластины 5.1÷5.М выполняют одинаковой длины L, а их ширину - h определяют из соотношения:

(где дополнительно, к ранее используемым обозначениям использовано: Vисп - объем материала каждой пластины неподвижного плавящегося электрода, который испарился в процессе ее отгорания). При выполнении приведенного выше выражения для h обеспечивается полное заполнение металлом стыка свариваемых изделий 1 и 2, а следовательно, высокое качество сварного соединения.

Электрическую изоляцию пластин 5.1÷5.М неподвижного плавящегося электрода от металлических изделий 1 и 2 (иными словами, формирование прослоек 6 и 7 из диэлектрического материала) осуществляют либо путем нанесения покрытий из диэлектрического материала (например мелко помолотого флюса толщиной 0,8÷1,2 мм) на свариваемые поверхности 3 и 4 или/и на обращенные к свариваемым поверхностям 3 и 4 боковые поверхности каждой пластины 5.1÷5.М, либо путем размещения вплотную между указанными выше изолируемыми друг от друга поверхностями изделий 1, 2 и пластин 5.1÷5.М флюсовой ленты толщиной (0,2÷0,3) мм или фторопластовой ленты толщиной (0,25÷0,3) мм.

Электрическую изоляцию пластин 5.1÷5.М друг от друга диэлектрическим материалом толщиной, равной продольному зазору - l1 между каждой парой расположенных напротив друг друга торцов 8 и 9 пластин 5.1÷5.М, в предпочтительном варианте реализации изобретения осуществляют путем нанесения покрытия из диэлектрического материала на поверхность, по крайней мере, одного из расположенных напротив друг друга торцов. В принципе, для электрической изоляции друг от друга торцов 8 и 9 рядом расположенных пластин 5.n и 5.(n+1) могут быть использованы также и упомянутые выше ленточные диэлектрические материалы.

После установки подкладок 11 и 12 металлические изделия 1 и 2 подключают к одному полюсу источника питания, а пластины 5.1÷5.М подключают к другому полюсу источника питания с помощью токоподводов 10, каждый из которых устанавливают на расстоянии l2=(1÷6)·δ от хвостового торца 8 соответствующей пластины. Далее между передним торцом 9 пластины 5.1 и металлическими изделиями 1 и 2 возбуждают электрическую дугу путем размещения между нижней частью горца 9 пластины 5.1 (иными словами. вблизи корня шва) и металлическим изделием 1 или 2 металлической перегораемой вставки (куска проволоки или металлической стружки). Под действием электрической дуги происходит оплавление пластины 5.1 и поверхностей 3 и 4 металлических изделий 1 и 2. В результате образуется распределенная по высоте стыка сварочная ванна. Электрическая дуга горит между распределенной сварочной ванной и профилем фронта оплавления пластины 5.1, при этом электрическая дуга с большой скоростью переменяется возвратно-поступательно по фронту оплавления пластины 5.1, а фронт оплавления пластины 5.1 вместе с распределенной сварочной ванной с существенно меньшей скоростью, равной

Vсв=(0,5-0,8)-(h·δ·Sпл)-1 [M/сек],

где Sпл - теплосодержание расплавленного металла [Дж/м3], перемещается вдоль пластины 5.1. Как показано в прототипе, профиль фронта 13(t1) оплавления пластины 5.1 соответствует форме выходной вольтамперной характеристике используемого источника питания (в рассматриваемом случае источник питания имеет комбинированную выходную вольтамперную характеристику, а именно жесткую по току при больших и средних напряжениях на дуге и пологопадающую по напряжению при малых значениях напряжения на дуге). Таким образом, в результате самоустанавливающегося процесса продольного перемещения распределенной сварочной ванны и охлаждения расплавленного металла происходит формирование сварного соединения, при этом профиль фронта 13(t1), 13(t2) и 13(t3) оплавления пластины 5.1 не меняется вплоть до расстояния от токоподвода 10, приблизительно равного его продольному размеру, поскольку в этой области распределение по сечению пластины 5.1 сварочного тока становится неравномерным. В дальнейшем (при t>t3) происходит (за счет изменения направления линий сварочного тока в области расположения токоподвода 10) изменение направления перемещения фронта оплавления пластины 5.1 с горизонтального 13(t1)÷13(t3) на вертикальное 13(t4), 13(t5) и 13(t6). При этом, как было установлено экспериментально, за счет смещения токоподвода 10 на величину l2=(1÷6)·δ относительно хвостового торца 8 пластины 5.1 горизонтальный участок фронта 13(t5) плавления пластины 5.1, соответствующий моменту времени t5 начала оплавления поверхности ее хвостового торца 8, расположен на расстоянии (0,7÷0,65) от корня сварного шва. Наличие же между пластинами 5.1 и 5.2 продольного зазора l1=(1÷4)·Δ, заполненного диэлектрическим материалом, не приводит к зажиганию дуги между пластиной 5.2 и распределенной сварочной ванной сразу же после начала оплавления поверхности хвостового торца 8 пластины 5.1. Сварочная ванна обеспечит замыкание пластины 5.2 на металлические изделия 1 и 2 только после разрушения диэлектрического материала, расположенного в продольном зазоре между хвостовым торцом 8 пластины 5.1 и передним торцом. 9 пластины 5.2. Иными словами, интервал времени между моментом времени t5, который соответствует началу оплавления поверхности хвостового торца 8 пластины 5.1, и моментом времени, который соответствует зажиганию дуги между пластиной 5.2 и распределенной сварочной ванной, зависит как от величины зазора l1, так и от теплофизических свойств диэлектрического материала, заполняющего его. Следовательно, благодаря возможности варьирования указанными выше параметрами в каждом конкретном случае может быть обеспечено полное (или практически полное) отгорание токоподвода 10 у каждой предыдущей пластины 5.1÷5.(М-1) неподвижного плавящегося электрода к моменту времени, соответствующему возбуждению электрической дуги между последующей пластиной и распределенной сварочной ванной. Здесь необходимо отметить, что при l1Δ экспериментально наблюдались отдельные случаи горения дуги на двух пластинах, на общую распределенную сварочную ванну в течение очень короткого времени до полного отгорания токоподвода 10 у предыдущей пластины.

Далее описанный выше процесс оплавления пластин повторяется до момента полного отгорания токоподвода 10 у пластины 5.М, после чего электрическая дуга гаснет в результате ее обрыва.

Промышленная применимость изобретения подтверждается известностью средств, используемых при осуществлении предложенного способа.

Способ электродуговой сварки неподвижным плавящимся электродом, включающий установку между свариваемыми поверхностями металлических изделий электрически изолированного от них посредством прослоек из диэлектрического материала толщиной Δ неподвижного плавящегося электрода, ширина которого не меньше толщины соединяемых изделий, подключение плавящегося электрода и изделий к различным полюсам источника питания, при этом плавящийся электрод подключают к соответствующему полюсу источника питания при помощи токоподводов, и формирование сварного соединения после зажигания электрической дуги между плавящимся электродом и изделиями за счет самоустанавливающегося процесса перемещения распределенной по высоте стыка сварочной ванны и охлаждения расплавленного металла, отличающийся тем, что плавящийся электрод формируют из М пластин толщиной δ и длиной, не превышающей произведения скорости сварки на интервал времени, соответствующий нагреву сварочным током каждой пластины до заданной допустимой температуры, пластины располагают последовательно друг за другом с продольным зазором длиной l1=(1÷4)·Δ между обращенными друг к другу торцами рядом расположенных пластин и по всей длине зазора между соединяемыми изделиями, пластины дополнительно электрически изолируют друг от друга диэлектрическим материалом толщиной, равной длине продольного зазора l1, причем каждую пластину подключают к соответствующему полюсу источника питания с помощью соответствующего токоподвода, который устанавливают на расстоянии l2=(1÷6)·δ от ее хвостового торца, а электрическую дугу зажигают между нижней частью переднего торца первой пластины и изделиями.