Способ получения топливных брикетов

Иллюстрации

Показать всеИзобретение относится к области производства твердого топлива и может быть использовано в коммунально-бытовом хозяйстве, малой энергетике и промышленности. В способе получения топливных брикетов, включающем дозирование сырья - торфа и углеродистого материала, смешивание, сушку и формование, в образованную смесь торфа и углеродистого материала с естественной влажностью до 50% подают жидкий углеводородный компонент с температурой выше 100°С в количестве 5÷7% по весу, смешивают с ней, а затем осуществляют смешивание с совмещением его по времени с сушкой, и осушенную смесь подвергают объемному формованию. При сушке нагрев сырья осуществляют путем нагрева корпуса смесителя или прямой подачи перегретого пара в полость смесителя с одновременным отсосом водяных паров. Технический результат - повышение влагостойкости и теплотворной способности топливных брикетов, снижение энергозатрат на производство, минимизация технологических переделов. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к производству твердого топлива и может быть использовано в коммунально-бытовом хозяйстве, малой энергетике и промышленности.

Все известные способы получения топливных брикетов предусматривают операции смешивания компонентов, сушки и формования. В качестве исходного сырья может применяться торф, угольная мелочь или их смесь (см. работу Борисейко В.В. и др. «Торфяные брикеты из торфоугольных композиций». «Торфяная промышленность», 1991 г. №6, стр. 11-16).

Известен способ получения топливных брикетов (а.с. РФ №1606524 А1, C 10 F 7/06), который заключается в том, что торфоугольную композицию, содержащую подготовленные торф и каменноугольную мелочь, смешивают и прессуют со связующим - измельченной до размеров не более 1 мм стирольно-индиевой смолой в количестве 3-5% от массы композиции. Недостаток этого способа - дороговизна и дефицитность указанной смолы, а также то, что полученные брикеты не обладают гидрофобными свойствами, а сам технологический процесс изготовления весьма сложен и требует большой технической насыщенности.

Известен и другой способ получения топливных брикетов (а.с. РФ №1756330 А1, С 10 F 7/06), в котором получают смесь торфоугольной сушенки с лигносульфонатом, выдерживают ее в течение 6-24 часов и затем прессуют, после чего полученные топливные брикеты выдерживают под давлением, охлаждают и снова выдерживают 3-26 часов.

Недостаток этого способа - полученные брикеты не обеспечивают достаточной прочности на сжатие, обладают свойством поглощения влаги, а сам технологический процесс весьма сложен. Следует отметить, что прочность торфоугольных брикетов является одним из важнейших показателей, так как ее снижение вызывает большие потери при хранении и транспортировке, а также засоренность мелкой фракцией, что ухудшает товарный вид продукции, являющейся товаром народного потребления, и затрудняет ее использование в качестве коммунально-бытового топлива из-за плохого удержания на колосниковых решетках в топке.

В качестве прототипа выбран «Способ получения топливных брикетов» по патенту на изобретение РФ №2165956, МКИ 7 С 10 F 7/06, приоритет от 13.04.99 г.

Способ осуществляется следующим образом. Исходный торф и угольную мелочь с требуемой влажностью дозируют и сортируют для получения необходимой мелкой фракции. Крупную фракцию угля и торфа измельчают и смешивают вместе с отсортированной мелочью. Далее гидрогель на основе торфа дозируют на смешивание с угольной и торфяной мелочью. Таким образом, смешивание торфяной и угольной мелочи и гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, происходит одновременно.

Смешивание производят до получения гомогенной пластифицированной массы. Пластификация шихты достигается благодаря применению гидрогеля на основе торфа. Затем пластифицированную шихту брикетируют и полученные топливные брикеты направляют на сушку.

Гидрогель на основе торфа, обладая смазывающими свойствами, значительно снижает трение между частицами угля и торфа, что обеспечивает значительное снижение усилий при смешивании и формовании топливных брикетов, что в свою очередь снижает пористость брикета и, следовательно, увеличивает массу полезного вещества в единице объема. Смазывающие свойства гидрогеля на основе торфа снижают износ рабочих органов, смешивающих и формующих агрегатов.

Наличие гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, придает топливным брикетам гидрофобные свойства (водоотталкивание).

В гидрогель на основе торфа могут быть добавлены пылевидные частицы угля.

При эмульгации нефти или нефтепродуктов в гидрогеле на основе торфа происходит химическая сорбция, при этом образуются комплексные соединения смолоподобных веществ, в то же время особенно сложные и тяжелые смолы частично подвергаются растворению нефтепродуктами, а минеральная часть гидрогеля образует гетерогенные структуры асфальтенового типа с самыми тяжелыми фракциями нефтепродуктов и торфяного вещества, что обеспечивает высокие клеящие свойства. Мелкие локальные аккреции парафинового ряда, структурно-обособленные, возникают на поверхности твердых частиц. Более легкие смолы и жидкие фракции обладают ярко выраженной пленкообразующей способностью как на поверхности частиц, так и на поверхности аккреции.

Таким образом, данный способ получения топливных брикетов при требуемых содержаниях ингредиентов торфа, отсевов угольной мелочи и гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, обеспечивает топливному брикету высокую плотность до 1200 кг/м3 (в отличие от 560 кг/м3 у топливного кускового торфа) и достаточно высокую механическую прочность на сжатие до 2,5 МПа.

В способе-прототипе не затронут процесс сушки топливных брикетов, который является самой энергоемкой и трудоемкой операцией и в конечном итоге определяет эффективность производства топливных брикетов и качество конечной продукции.

Основной технической задачей, на решение которой направлено настоящее изобретение, является обеспечение получения влагостойких топливных брикетов с повышенной теплотворной способностью при снижении энергозатрат на производство, а также минимизация технологических переделов при производстве брикетов, что позволит упростить состав оборудования, а следовательно, снизить его стоимость.

Решение поставленной задачи обеспечивается тем, что способ получения топливных брикетов включает дозирование торфа и углеродистого материала, смешивание, сушку и формование.

Его характерной особенностью является то, что в образованную смесь торфа и углеродистого материала с естественной степенью влажности до 50% подают жидкий углеводородный компонент с температурой выше 100°С в количестве 5÷7% по весу, смешивают с ней, а затем осуществляют смешивание с совмещением его по времени с сушкой, и осушенную смесь подвергают объемному формованию. При сушке нагрев сырья осуществляют путем нагрева корпуса смесителя с одновременным отсосом водяных паров. Нагрев сырья при сушке может осуществляться прямой подачей перегретого пара в полость смесителя с одновременным отсосом водяных паров.

Технические характеристики заявляемого способа могут быть реализованы с помощью средств, используемых в различных областях техники (дозаторы, смесители, парогенераторы, устройства для отвода конденсата, вытяжные вентиляторы и пр.). Отличительные признаки, отраженные в формуле изобретения, необходимы для его осуществления и достаточны, поскольку обеспечивают решение поставленной задачи - получение влагостойких топливных брикетов с повышенной теплотворной способностью при снижении энергозатрат на производство, а также минимизации технологических переделов при производстве брикетов, что повышает эффективность получения брикетов в целом.

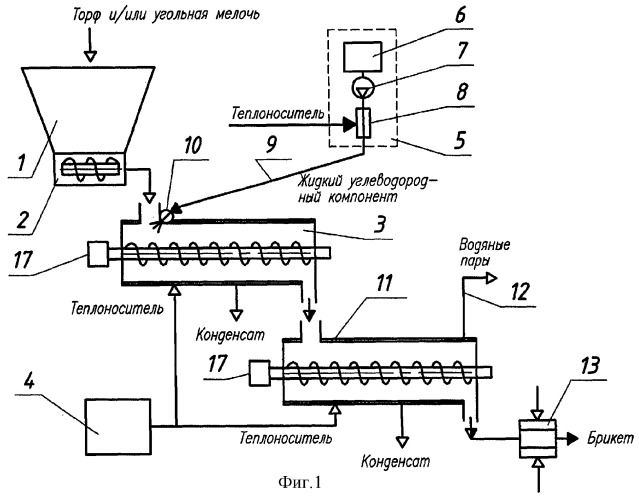

В дальнейшем способ получения топливных брикетов поясняется примером его выполнения, схематически изображенным на прилагаемых чертежах, на которых:

фиг. 1 - схема, поясняющая технологический процесс получения топливных брикетов в соответствии с настоящим изобретением;

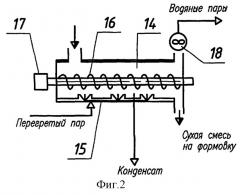

фиг. 2 - схема, поясняющая операцию нагрева сырья при сушке путем прямой подачи пара в полость смесителя.

Согласно заявляемому способу исходный материал - торф и угольная мелочь с естественной влажностью до 50% - подается в бункер 1 (фиг. 1), откуда дозирующим устройством 2 (известного типа) он подается в первое обогреваемое смесительное устройство 3 (например, шнекового типа с приводом 17). Нагрев корпуса смесительного устройства 3 может быть осуществлен, например, подачей пара от парогенератора 4 в рубашку корпуса с обратным отводом конденсата в парогенераторный блок.

В находящуюся в смесительном устройстве 3 смесь подается от блока нагрева 5 жидкий углеводородный компонент (нефть или нефтепродукты) в количестве 5÷7% по весу, нагретый до температуры, превышающей 100°С. Блок нагрева 5 включает расходную емкость 6, насос 7 и нагреватель 8 известного типа, из которого по трубопроводу 9 через узел ввода 10 жидких компонентов подогретый углеводородный компонент поступает в смеситель 3, где смешивается с исходным сырьем (торфом и угольной мелочью). Для дальнейшего нагрева и удаления влаги образованная смесь поступает из смесительного устройства 3 в смесительное устройство 11, где происходит дальнейшее перемешивание смеси с удалением конденсата из полости смесительного устройства (фиг.1) и образующихся в результате нагрева водяных паров (по трубопроводу 12 известным способом). Из смесителя 11 осушенная смесь направляется в блок объемного формования 13, где происходит образование топливного брикета.

Для повышения эффективности технологического процесса нагрев сырья при сушке может осуществляться прямой подачей перегретого пара в полость корпуса смесителя 14 (фиг.2) с одновременным отсосом водяных паров, используемого в технологической схеме (фиг.1), вместо смесителя 11. Подача перегретого пара в полость корпуса смесителя 14 осуществляется через коллектор 15. Транспортировка смеси осуществляется шнеком 16, приводимым во вращение от привода известного типа 17. Удаление водяных паров в этом случае осуществляется вытяжным вентилятором 18. Конденсат из внутренней полости смесителя 14 отводится так же, как и в схеме на фиг.1, через конденсатоотводчик известного типа (не показан).

1. Способ получения топливных брикетов, включающий дозирование сырья - торфа и углеродистого материала, смешивание, сушку и формование, отличающийся тем, что в образованную смесь торфа и углеродистого материала с естественной влажностью до 50% подают жидкий углеводородный компонент с температурой выше 100°С в количестве 5÷7% по весу, смешивают с ней, а затем осуществляют смешивание с совмещением его по времени с сушкой и осушенную смесь подвергают объемному формованию.

2. Способ по п.1, отличающийся тем, что при сушке нагрев сырья осуществляют путем нагрева корпуса смесителя с одновременным отсосом водяных паров.

3. Способ по п.1, отличающийся тем, что при сушке нагрев сырья осуществляют путем прямой подачи перегретого пара в полость смесителя с одновременным отсосом водяных паров.