Способ получения монокристаллического кремния (варианты)

Иллюстрации

Показать всеИзобретение относится к технологии полупроводниковых материалов и может быть использовано при выращивании монокристаллов кремния по методу Чохральского. Сущность изобретения: способ включает расплавление исходного кремния в тигле, введение кристаллической затравки, вытягивание кристалла из расплава во вращающемся тигле на вращающуюся затравку при совпадении направления вращения тигля и кристалла, при этом по мере выращивания кристалла во время процесса его получения скорость вращения тигля и скорость вращения кристалла постепенно увеличивают, сохраняя приблизительно постоянным отношение скоростей вращения тигля и кристалла. Способ позволяет получать монокристаллы кремния с однородным радиальным распределением легирующей примеси и кислорода и с равномерным распределением требуемого количества кислорода по длине кристалла. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано при выращивании монокристаллов кремния по методу Чохральского, имеющих однородное распределение кислорода по длине кристалла.

Как известно, при выращивании монокристалла из расплава по методу Чохральского степень насыщения кислородом монокристалла по его длине связана с количеством монооксида кремния (SiO), образующегося вследствие реакции между кварцевым тиглем и расплавом кремния (SiO2+Si=2SiO). При этом по мере выращивания кристалла и, соответственно, уменьшения объема расплава площадь поверхности контакта между кварцевым тиглем и расплавом непрерывно уменьшается. Эти изменения параметров и, соответственно, изменение количества выделяемого SiO необходимо учитывать при регулировании распределения кислорода по его длине.

Известны способы выращивания монокристаллического кремния, в задачу которых входит получение равномерного распределения кислорода по длине монокристалла (см. например, Европейскую заявку 0055619 и патент РФ №2077615 от 13.06.95 г.).

В российском патенте поверхность тигля, в котором находится расплав, состоит из цилиндрической и сферической частей, а однородное распределение кислорода получают путем изменения (увеличения или уменьшения) скорости вращения тигля и поддержания постоянной скорости вращения кристалла, причем изменение скорости вращения тигля осуществляют в зависимости от того, на каком участке находится уровень расплава, цилиндрическом или сферическом.

Известный способ, хотя и достигает улучшение распределения кислорода по длине кристалла, однако является достаточно сложным, т.к. алгоритм изменения скорости вращения тигля значительно различается для разных конфигураций тигля и должен учитывать каждый сантиметр длины кристалла.

В указанной Европейской заявке улучшение распределения кислорода по длине кристалла получают путем увеличения скорости вращения тигля по сравнению со скоростью вращения кристалла.

Однако в известных способах вращение тигля и кристалла осуществляют в противоположных направлениях и при увеличении скорости вращения тигля это приводит к неоднородному распределению кислорода и примесей по сечению кристалла.

Известен способ получения монокристаллического кремния с однородным распределением кислорода и легирующей примеси по сечению кристалла, включающий вытягивание из расплава кремния, находящегося в тигле, на вращающуюся затравку, в котором направления вращения тигля и кристалла совпадают (режим изовращения), а отношение скоростей вращения тигля и кристалла рассчитывают по определенной формуле, учитывающей, в частности, размеры тигля и выращиваемого кристалла (см. патент РФ №2193079 от 14.04.99). В известном патенте решается задача получения бездислокационных монокристаллов кремния с однородным распределением кислорода и легирующей примеси по сечению кристалла. Добившись эффективного решения указанной задачи, авторы в известном способе не осуществляли какие-либо специальные действия, управляющие распределением кислорода по длине кристалла.

Поэтому его распределение по длине было неоднородно и зависело от соотношения размеров тигля и кристалла, массы загрузки и др., о чем более подробно будет сказано ниже. Этот недостаток приводит к отрицательным свойствам всего кристалла, ухудшая и усложняя его использование.

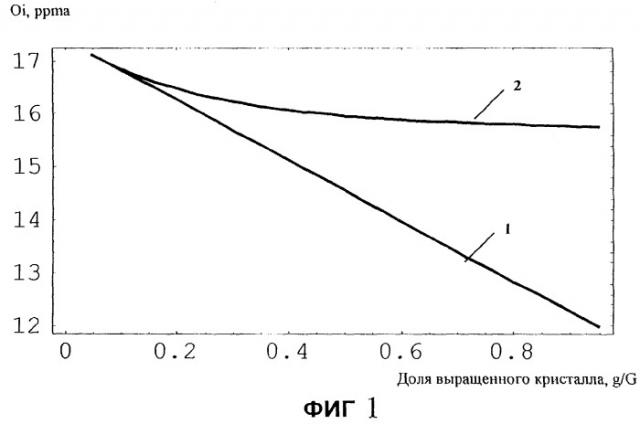

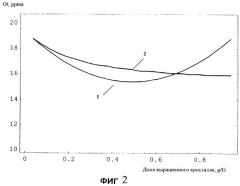

Следует отметить, что распределение кислорода по длине кристалла в способе его получения по методу Чохральского зависит от многих условий проведения этого процесса. По мере выращивания кристалла объем, а, следовательно, площадь поверхности контакта расплава с кварцевым тиглем уменьшается, что приводит по мере выращивания кристалла к уменьшению выделения SiO и к уменьшению содержания кислорода в кристалле. Поэтому в известных способах стремятся осуществлять увеличение скорости вращения тигля для повышения интенсивности обменного процесса. Однако количество поступающего в кристалл кислорода по времени зависит и от соотношения между диаметром тигля Dт и диаметром кристалла dк, которое определяет площадь свободной поверхности зеркала расплава (поверхности испарения монооксида кремния). Замечено, что в режиме изовращения при отношении Dт/dк>2,7 количество поступающего в кристалл кислорода значительно уменьшается во время всего процесса, если скорости вращения тигля и кристалла остаются без изменения (см. фиг.1, кривая 1). При отношении Dт/dк>2,7 приблизительно до середины процесса, которой соответствует доля закристаллизовавшегося материала g/G=0,4-0,6, где G - масса загрузки, g - масса выращенного слитка, идет падение содержания кислорода, а после приблизительно середины процесса оно возрастает и доходит примерно до содержания кислорода на начальном этапе процесса (см. фиг.2, кривая 1).

Необходимо отметить, что в зависимости от технологии изготовления приборов требуемое содержание кислорода в кристалле может быть различным. В большинстве случаев используются три уровня содержания кислорода: 10-13 ppma, 13-15 ppma и 15-17 ppma.

Известные способы получения монокристаллического кремния не учитывают указанные обстоятельства.

Поэтому в настоящее время с учетом ужесточенных требований промышленности имеется настоятельная потребность в усовершенствованном способе получения монокристаллического кремния, который имел бы равномерное распределение кислорода и легирующих примесей по сечению кристалла и равномерное распределение требуемого содержания кислорода по длине кристалла.

Задачей настоящего изобретения является создание способа получения бездислокационного монокристаллического кремния, кристалл которого имел бы равномерное распределение требуемого количества кислорода по длине и однородное радиальное распределение легирующей примеси и кислорода.

Первый аспект настоящего изобретения предусматривает способ получения монокристаллического кремния, включающий в себя расплавление исходного кремния в тигле, введение кристаллической затравки, вытягивание кристалла из расплава во вращающемся тигле на вращающуюся затравку при совпадении направления вращения тигля и кристалла, при этом по мере выращивания кристалла во время процесса его получения скорость вращения тигля и скорость вращения кристалла постепенно увеличивают, сохраняя приблизительно постоянным отношение скоростей вращения тигля и кристалла.

Степень этого приближения может составлять ±0,2 от расчетной величины .

Предпочтительно, тигель представляет собой тело вращения, а отношение диаметра тигля к диаметру кристаллов составляет >2,7, а отношение скоростей вращения тигля и кристалла рассчитывают по формуле:

где ωТ и ωК - соответственно скорость вращения тигля и кристалла, об/мин;

К - число из интервала от 0,1 до 0,5,

DВН и dНОМ - соответственно внутренний диаметр тигля и номинальный диаметр выращиваемого монокристалла, мм;

hР - начальная глубина расплава в тигле, мм;

НН - длина греющей части нагревателя, мм;

γ - коэффициент позиционирования, равный от 0,5 до 3,0, зависящий от положения тигля с расплавом в полости нагревателя и конструкции теплового узла и предварительно определенной экспериментальным путем.

Согласно второму аспекту настоящего изобретения заявляется способ получения монокристаллического кремния, включающий в себя расплавление исходного кремния в тигле, введение кристаллической затравки, вытягивание кристалла из расплава во вращающемся тигле на вращающуюся затравку при совпадении направления вращения тигля и кристалла, при этом во время процесса получения кристалла отношение скорости вращения тигля и скорости вращения кристалла сохраняют приблизительно (в пределах ±0,2) постоянным, причем приблизительно до середины указанного процесса скорость вращения тигля и соответственно скорость вращения кристалла постепенно увеличивают, а приблизительно после середины указанного процесса скорости вращения тигля и кристалла соответственно плавно уменьшают.

Кроме того, отношение диаметра тигля к диаметру кристалла составляет менее 2,7.

Требуемый (начальный) уровень содержания кислорода обеспечивается путем выбора известных технологических параметров: расход и давление инертного газа в ростовой камере, положение уровня расплава в полости нагревателя, масса загружаемого материала, начальная скорость вращения тигля.

Сущность настоящего изобретения будет более понятна при рассмотрении примеров его осуществления с графиками распределения кислорода по длине кристалла (фиг.1, фиг.2). Фиг.1. Распределение концентрации кислорода по длине монокристаллов кремния, выращенных при постоянных значениях скоростей вращения кристалла и тигля (кривая 1) и при плавном увеличении скоростей вращения кристалла и тигля от начала к концу процесса (кривая 2). Диаметр тигля равен 330 мм, диаметр кристалла - 102,5 мм, масса загрузки - 22 кг. Фиг.2. Распределение концентрации кислорода по длине монокристаллов кремния, выращенных при постоянных значениях скоростей вращения кристалла и тигля (кривая 1) и при плавном увеличении скоростей вращения кристалла и тигля до g/G=0,5, а затем плавном уменьшении их до конца процесса (кривая 2). Диаметр тигля равен 356 мм, диаметр кристалла - 152,5 мм, масса загрузки - 40 кг. Следует иметь в виду, что цилиндрическая часть слитка начинается при g/G=0,03-0,05, а заканчивается при g/G=0,95 (5% загруженного материала обычно оставляют в тигле).

В качестве примера осуществления настоящего изобретения можно указать следующий.

Загрузку исходного поликристаллического кремния в количестве 22 кг помещают в кварцевый тигель с внешним диаметром 330 мм. Вакуумируют рабочую камеру установки и контролируют ее герметичность. Подают в рабочую камеру сухой очищенный аргон в количестве 1200-1400 нл/час, а загрузку сначала подогревают, а затем производят ее расплавление. Мощность нагревателя устанавливают до значения, соответствующего мощности при вытягивании, после чего расплав стабилизируют до достижения температуры 1440-1447°С. Давление и расход аргона устанавливают до значения, оптимального при проведении процесса. Поднимают вращающийся со скоростью 5,5 об/мин тигель в рабочее положение, вводят в расплав затравку диаметром 9,8 мм, вращающуюся со скоростью 12,5 об/мин в том же направлении, что и тигель. После этого производят вытягивание тонкой шейки монокристалла диаметром 2-2,2 мм до появления на ней бездислокационной структуры. Скорость вытягивания уменьшают и понижают температуру расплава до достижения монокристаллом заданного диаметра, равного 102,5±1,5 мм. Затем скорость вытягивания увеличивают примерно до 2,0 мм/мин и поддерживают ее в течение 3-5 минут для плавного выхода монокристалла на заданный диаметр. Диаметр кристалла контролируется системой автоматического регулирования. Производят вытягивание цилиндрической части монокристалла при начальной скорости вытягивания ˜1,8 мм/мин, которую уменьшают во время всего процесса.

Во время процесса вытягивания цилиндрической части для поддержания содержания кислорода по длине кристалла на одном уровне скорость вращения тигля и соответственно скорость вращения кристалла постепенно (плавно) повышают, сохраняя отношение этих скоростей приблизительно постоянным. При этом отношение скорости вращения тигля и скорости вращения кристалла определяют по формуле:

где ωТ и ωК - соответственно скорость вращения тигля и кристалла, об/мин;

К - число из интервала от 0,1 до 0,5,

DВН и dНОМ - соответственно внутренний диаметр тигля и номинальный диаметр выращиваемого монокристалла, мм;

hР - начальная глубина расплава в тигле, мм;

НН - длина греющей части нагревателя, мм;

γ - коэффициент позиционирования, равный от 0,5 до 3,0, зависящий от положения тигля с расплавом в полости нагревателя и конструкции теплового узла и предварительно определенной экспериментальным путем.

По окончании выращивания цилиндрической части слитка автоматическую систему регулирования отключают и изготавливают обратный конус длиной 65-80 мм.

Измерение распределения кислорода по длине кристалла и распределение легирующей примеси и кислорода по сечению кристалла определялись известными методами в соответствии с требованиями Международного стандарта ASTM.

Если рассмотреть график распределения кислорода по длине кристалла (фиг.1), то благодаря плавному повышению скоростей вращения тигля и кристалла линия, показывающая распределение кислорода по длине (кривая 2), будет близкой к параллельной оси абсцисс или под небольшим углом к ней. Это говорит о равномерном или близком к равномерному распределению кислорода.

Указанный пример осуществления был выполнен для отношения диаметра тигля к диаметру кристалла >2,7.

Испытания проводились также для DT=356 мм и dK=152,5 мм при загрузке 40 кг (фиг.2); DT=270 мм и dK=102,5 мм при загрузке 16 кг и других комбинаций. Были получены аналогичные результаты. При этом при соотношении DT/dK<2,7 приблизительно до середины процесса, что соответствует g/G=0,5 скорости вращения кристалла и тигля постепенно повышали, а после приблизительно середины процесса эти скорости постепенно уменьшали, например, до первоначальных значений. При этом содержание кислорода по длине кристалла сохранялось примерно постоянным.

Следует отметить, что указанные примеры осуществления никак не ограничивают притязания заявителя, которые могут быть определены прилагаемой формулой изобретения, и множество модификаций и усовершенствований может быть сделано в рамках настоящего изобретения.

1. Способ получения монокристаллического кремния, включающий в себя расплавление исходного кремния в тигле, введение кристаллической затравки, вытягивание кристалла из расплава во вращающемся тигле на вращающуюся затравку при совпадении направления вращения тигля и кристалла, при этом по мере выращивания кристалла во время процесса его получения скорость вращения тигля и скорость вращения кристалла постепенно увеличивают, сохраняя приблизительно постоянным отношение скоростей вращения тигля и кристалла.

2. Способ по п.1, где тигель представляет собой тело вращения, а отношение диаметра тигля к диаметру кристалла составляет >2,7.

3. Способ по п.1, где отношение скоростей вращения тигля и кристалла рассчитывают по формуле

где ωТ и ωК - соответственно скорость вращения тигля и кристалла, об/мин;

К - число из интервала от 0,1 до 0,5;

DВН и dНОМ - соответственно внутренний диаметр тигля и номинальный диаметр выращиваемого монокристалла, мм;

hР - начальная глубина расплава в тигле, мм;

НН - длина греющей части нагревателя, мм;

γ - коэффициент позиционирования, равный от 0,5 до 3,0, зависящий от положения тигля с расплавом в полости нагревателя и конструкции теплового узла и предварительно определенный экспериментальным путем.

4. Способ получения монокристаллического кремния, включающий в себя расплавление исходного кремния в тигле, введение кристаллической затравки, вытягивание кристалла из расплава во вращающемся тигле на вращающуюся затравку при совпадении направления вращения тигля и кристалла, при этом во время процесса получения кристалла отношение скорости вращения тигля и скорости вращения кристалла сохраняют приблизительно постоянным, причем приблизительно до середины указанного процесса скорость вращения тигля и соответственно скорость вращения кристалла постепенно увеличивают, а приблизительно после середины указанного процесса скорости вращения тигля и кристалла соответственно уменьшают.

5. Способ по п.4, где тигель представляет собой тело вращения, а отношение диаметра тигля к диаметру кристалла составляет <2,7.

6. Способ по п.4, где отношение скоростей вращения тигля и кристалла рассчитывают по формуле

где ωТ и ωК - соответственно скорость вращения тигля и кристалла, об/мин;

К - число из интервала от 0,1 до 0,5;

DВН и dНОМ - соответственно внутренний диаметр тигля и номинальный диаметр выращиваемого монокристалла, мм;

hР - начальная глубина расплава в тигле, мм;

НН - длина греющей части нагревателя, мм;

γ - коэффициент позиционирования, равный от 0,5 до 3,0, зависящий от положения тигля с расплавом в полости нагревателя и конструкции теплового узла и предварительно определенный экспериментальным путем.