Способ формирования ткацких навоев и устройство для его осуществления

Иллюстрации

Показать всеСпособ и устройство относятся к текстильной промышленности. Способ заключается в наматывании на сновальные валы основных нитей, сравнении теоретического радиуса намотки с фактическим и разматывании паковок на сновальной стойке шлихтовальной машины при равной угловой скорости. Разматывание валов на шлихтовальной машине осуществляют при минимальном и постоянном тормозном моменте, создаваемом трением в подшипниках и трением в жесткой кинематической связи сновальных валов. При этом компенсацию изменения вытяжки в контактной зоне уплотняющий орган - тело намотки производят за счет изменения величины перемещения уплотняющего органа в соответствии с выражением: Δρф=Δρн-(ρф-ρm), где Δρф - величина фактического перемещения уплотняющего органа; Δρн - номинальная величина перемещения уплотняющего органа; ρф - фактический радиус намотки; ρm - теоретический радиус намотки. Устройство для формирования ткацких навоев содержит электродвигатель, редуктор, фрикционную муфту с узлом включения - выключения, а также кулачковую пару, первый элемент которой кинематически связан с уплотняющим органом, а второй через редуктор с электродвигателем. Способ и устройство обеспечивают минимальную вытяжку при разматывании сновальных валов. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к текстильной промышленности, а именно, к способам формирования ткацких навоев в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах.

Известен способ формирования ткацких навоев [1], заключающийся в том, что сновальные паковки проектируют с заранее заданными параметрами намотки, рассчитывая коэффициенты математической модели, а затем наматывают их по этой модели с равными конечными радиусами и длинами наматываемых нитей, определяемых равным количеством оборотов и равными коэффициентами приращения радиуса по углу поворота. После наматывания сновальных паковок определяют статистические характеристики по конечному радиусу, вычисляют размах значений вытяжки для заданной линейной плотности пряжи по величине отклонения конечных радиусов от заданного значения и сматывают нити с валов на стойке шлихтовальной машины с равной угловой скоростью, регулируя вытяжку в расчетном диапазоне.

К недостатку способа следует отнести тот факт, что принудительный отвод уплотняющего вала во время наматывания сновальной паковки осуществляется программным регулятором [2]. Программный регулятор, не обладая обратной связью, обеспечивает формирование идентичных паковок при условии постоянства радиуса ствола и расстояния между фланцами сновального вала, что прослеживается при анализе математических выражений (2, 3, 5) рассматриваемого способа [1]. Изменение радиуса ствола сновального вала сказывается на значениях текущего и конечного радиуса, длины нитей и плотности намотки.

Другим недостатком рассматриваемого способа является определение статистических характеристик по конечному радиусу намотки. В данном способе текущий радиус не измеряется, поэтому после наматывания паковок его приходится измерять вручную и после этого вычислять максимально возможную вытяжку по формуле (7) способа [1]. Если эта вытяжка превышает предельно допустимую, то валы необходимо отбраковывать.

Известно устройство управления намоткой паковок с одинаковой структурой [2], содержащее последовательно соединенные датчик и счетчик текущего числа оборотов паковки, регистр памяти, элемент сравнения и блок управления приводом уплотняющего вала, последовательно соединенные счетчик заданного числа оборотов, формирователь импульсов и элемент задержки, а также задатчик конечного числа оборотов и блок останова, при этом выход датчика числа оборотов дополнительно связан со счетным входом счетчика числа оборотов, R-вход которого подключен к выходу формирователя импульсов и объединен с синхронизирующим входом регистра памяти, информационный вход которого объединен с первым входом элемента сравнения и соединен с выходом счетчика текущего числа оборотов, R-входом, подключенным к выходу элемента сравнения, причем второй вход элемента сравнения соединен с задатчиком конечного числа оборотов, выход подключен к блоку останова, а выходы элемента задержки и регистра памяти связаны с входами блока управления приводом уплотняющего вала.

К недостатку устройства управления намоткой паковок с одинаковой структурой следует отнести отсутствие в его составе датчика для измерения текущего фактического радиуса намотки. Поэтому изготовление ствола сновального вала с большими допусками сопровождается случайными погрешностями в текущих и конечных радиусах намотки.

За прототип принят способ формирования ткацких навоев [3], заключающийся в том, что для проектирования сновальных паковок с заранее заданными параметрами используют в качестве аппроксимирующей функции спираль Архимеда. Плотность намотки изменяют по линейно убывающему закону, используя ступенчатую интерполяцию. Задают параметры намотки: начальную и среднюю объемную плотность намотки, величину теоретического приращения радиуса намотки, когда отвод уплотняющего вала осуществляют программным регулятором, и величину минимального теоретического приращения радиуса намотки. Рассчитывают конечный радиус и конечное число оборотов сновальной паковки, количество оборотов, в течение которых отвод уплотняющего вала осуществляют только программным регулятором. Рассчитывают максимальное количество импульсов с пиноли сновальной машины, соответствующее величине минимального теоретического приращения радиуса намотки, общее количество отводов уплотняющего вала и число участков аппроксимации, а также количество отводов уплотняющего вала, приходящихся на один участок аппроксимации. После расчета перечисленных параметров намотки в память вычислительного блока заносят конечное число оборотов, максимальное количество импульсов с пиноли сновальной машины, величину минимального приращения радиуса намотки, количество оборотов, в течение которых отвод уплотняющего вала осуществляют только программным регулятором, и количество отводов, приходящихся на один участок аппроксимации. При работе сновальной машины вычислительный блок считает количество импульсов с пиноли сновальной машины и в случае их равенства расчетному максимальному количеству импульсов с пиноли сновальной машины он выдает команду переместить уплотняющий вал на величину минимального теоретического приращения радиуса намотки. Одновременно вычислительный блок считает количество отводов, приходящихся на один участок аппроксимации, и при их равенстве расчетному значению максимальное количество импульсов с пиноли сновальной машины уменьшается на постоянную величину и заносится в память вычислительного блока как новая константа. Вычислительный блок считает также обороты, в течение которых отвод уплотняющего вала осуществляют только программным регулятором. Если их количество станет равным расчетному значению, то дальнейший подсчет прекращается и с этого момента осуществляется фактическое измерение радиуса намотки, производится его сравнение с теоретическим радиусом, который получают путем суммирования величин минимального теоретического приращения радиуса намотки. После этого определяют знак отклонения фактического радиуса намотки от теоретического и в зависимости от него либо уменьшают величину минимального теоретического приращения радиуса намотки, либо увеличивают ее. После наматывания сновальных валов задают требуемое значение вытяжки и при сматывании нитей со сновальных валов на стойке шлихтовальной машины регулируют реальную вытяжку, сравнивая ее с заданным значением.

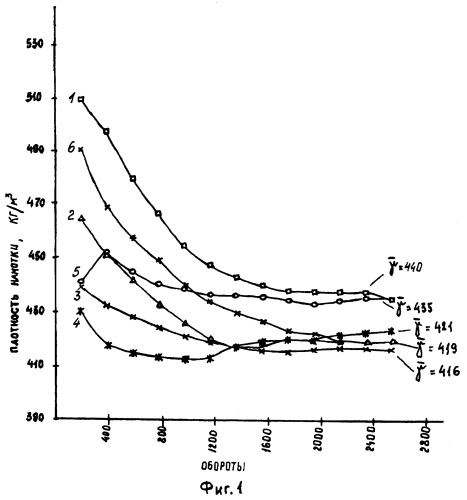

К недостатку способа следует отнести тот факт, что вытяжка стабилизируется только в зоне сматывания нитей со сновальных паковок и совершенно не учитывается влияние уплотняющего органа (скалки) в зоне формирования ткацкого навоя. Вследствие колебаний приклея, изменения влажности ошлихтованной пряжи и ее физико-механических свойств случайным образом изменяется величина скольжения в контактной зоне "уплотняющий орган ткацкий навой". Это приводит к случайным колебаниям вытяжки в этой зоне и, как следствие, к изменению средней объемной плотности намотки, что свидетельствует о разном напряженном состоянии заложенных в ткацкий навой нитей. Представленные выше соображения достаточно наглядно иллюстрируются графиками на фиг.1, где изображены зависимости средней объемной плотности намотки от количества оборотов ткацкого навоя.

За прототип принято устройство [1], содержащее кинематически связанные сновальные валы, индивидуальные тормозные устройства на каждом сновальном валу, тормозной блок, блок управления, датчики количества оборотов, связанные соответственно со сновальным и тянульным валами, блок вычисления значения вытяжки, муфты сцепления, при этом выходы датчиков соединены соответственно с первым и вторым входами блока вычисления, выход которого через блок управления соединен с тормозным блоком, который через линейный вал и муфты сцепления связан с каждым сновальным валом.

Недостатком устройства является то, что по мере сматывания нитей со сновальных валов вытяжка растет. Поэтому, чтобы удерживать ее на постоянном уровне приходится в начале сматывания устанавливать максимальный тормозной момент, который в процессе разматывания уменьшается за счет регулятора, удерживая вытяжку в требуемом диапазоне. При этом, чем большее отличие максимального радиуса намотки в ставке от минимального, тем большую вытяжку приходится устанавливать в начале разматывания (см. формулу (7) [1]).

Технический результат изобретения заключается в обеспечении минимальной вытяжки при разматывании сновальных валов за счет более точного формирования текущих и конечных радиусов сновальных паковок, более быстрой адаптации к изменяющимся условиям формирования ткацкого навоя, в существенном повышении качества ткацкого навоя и ликвидации отходов основной пряжи на двухполотенных ткацких станках.

Технический результат достигается тем, что в способе формирования ткацких навоев, заключающемся в наматывании на сновальные валы основных нитей в соответствии с математической моделью при одинаковом количестве оборотов, одинаковых значениях текущих и конечных радиусов намотки, одинаковых длинах нитей, сравнении теоретического радиуса намотки с фактическим и разматывании паковок на стойке шлихтовальной машины при равной угловой скорости, согласно изобретению разматывание валов на шлихтовальной машине осуществляют при минимальном и постоянном тормозном моменте, создаваемом трением в подшипниках и трением в жесткой кинематической связи сновальных валов, а компенсацию изменения вытяжки в контактной зоне "уплотняющий орган - тело намотки" производят за счет изменения величины перемещения уплотняющего органа в соответствии с выражением

где Δρф - величина фактического перемещения уплотняющего органа;

Δρн - номинальная величина перемещения уплотняющего органа;

ρф - фактический радиус намотки;

ρm - теоретический радиус намотки.

А устройство для формирования ткацких навоев, содержащее электродвигатель и редуктор, согласно изобретению дополнительно содержит фрикционную муфту с узлом включения - выключения, а также кулачковую пару, первый элемент которой кинематически связан с уплотняющим валом, а второй через редуктор с электродвигателем.

На фиг.1 представлены шесть [4] реализаций случайного процесса зависимости средней объемной плотности от количества оборотов ткацкого навоя.

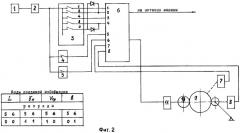

На фиг.2 представлена структурная схема устройства.

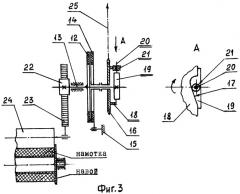

На фиг.3 изображен исполнительный механизм для изменения давления на намотку.

Способ осуществляют следующим образом. Формируют сновальные паковки в соответствии с математической моделью при одинаковом количестве оборотов, одинаковых значениях текущих и конечных радиусов намотки, одинаковых длинах нитей. В процессе наматывания нитей сравнивают теоретический радиус с фактическим, обеспечивая равенство фактического радиуса намотки теоретическому.

Осуществляют разматывание сновальных паковок на стойке шлихтовальной машины с равной угловой скоростью при минимальном и постоянном тормозном моменте, создаваемом трением в подшипниках и трением в жесткой кинематической связи.

Производят компенсацию изменения вытяжки в контактной зоне "уплотняющий орган - тело намотки" за счет изменения величины перемещения уплотняющего органа путем вычитания из номинальной величины перемещения уплотняющего органа разности между фактическим и теоретическим радиусами намотки.

Для эффективного наматывания идентичных ткацких навоев была выбрана логарифмическая зависимость скорости а перемещения уплотняющего органа (координаты полярные) от угла в поворота навоя [5]

где ан - начальная скорость перемещения уплотняющего органа;

с=(аk-aн)/lnθk - постоянная величина;

аk - конечная скорость перемещения уплотняющего органа;

θk - конечный угол поворота навоя.

Проинтегрировав выражение (1), получаем зависимость радиуса ρ намотки от угла θ поворота навоя:

где ρo - радиус ствола ткацкого навоя.

Использовав формулу для спрямления спиралей получаем зависимость длины наматываемых нитей от угла поворота навоя [5]

Поскольку угол поворота наиболее просто фиксировать через обороты n ткацкого навоя (θ=2πm), выражения (2, 3) можно представить в следующем виде:

где b=M·T/(π·H); an=b/2γн;

М - число нитей в формируемом навое;

Т - линейная плотность пряжи;

Н - рассадка фланцев ткацкого навоя;

γн - начальная плотность намотки.

Средняя плотность намотки определяется по формуле:

Таким образом, необходимым и достаточным условием получения идентичных ткацких навоев является выполнение закона перемещения уплотняющего органа в соответствии с выражением (1). Для практической реализации гораздо проще выполнять зависимость (4). При выполнении этого условия, а также при равных углах поворота тела вращения, получаем одинаковые текущие и конечные радиусы, текущие и конечные длины (формула 5) и плотности намотки. Качественный характер изменения плотности намотки от угла поворота навоя соответствует полученным в эксперименте реализациям (фиг.1). Однако от представленных реализаций, которые характеризуют случайный процесс, рассматриваемый способ отличается тем, что использование выражений (1, 4, 5, 6) и активного отвода уплотняющего органа от тела намотки позволяет превратить случайный процесс в детерминированный. В этом случае при формировании навоев будем получать одну и ту же зависимость плотности намотки от угла поворота тела вращения.

Рассмотрим конкретный пример расчета коэффициентов математической модели для хлопчатобумажной пряжи, используемой для выработки ткани артикула Ночка. Исходные данные для расчета: длина нитей L=3015 м; линейная плотность пряжи Т=18,52·10-6 кг/м; количество нитей в заправке М=2238; начальная плотность намотки γн=447,4 кг/м3; средняя плотность намотки γср=434 кг/м3; радиус ствола навоя ρо=0,0503 м; рассадка фланцев Н=1,05 м; величина номинального теоретического приращения радиуса намотки Δρн=2,387·10-4 м.

1. Рассчитываем конечный радиус ρк намотки, используя формулу (6) для определения средней объемной плотности:

где

2. Рассчитываем конечное число оборотов nк, исходя из математической модели, представленной в работе [6]:

3. Рассчитываем величину с:

Для зависимости (1) средняя объемная плотность равна конечной плотности намотки γcp≈γк.

4. Рассчитываем конечную длину намотки в соответствии с выражением (5):

Рассчитанная длина намотки меньше заданной Lк<Lз, поэтому увеличиваем обороты до тех пор пока заданная длина намотки не будет равна расчетной. При nк=2748 оборотов Lк=3016 м, т.е. практически совпадает с заданной длиной намотки Lк≈Lз.

5. Рассчитываем конечный радиус намотки при nк=2748 оборотам:

6. Рассчитываем среднюю объемную плотность при ρк=0,29948 м, Lк=3016 м и сравниваем ее с заданным значением:

Проведенный расчет показывает, что заданная средняя объемная плотность намотки весьма близка к расчетной γз≈γср.р. Это свидетельствует о правильности проведенных расчетов конечного числа оборотов ткацкого навоя.

7. Рассчитываем количество импульсов К2 с пиноли шлихтовальной машины, через которое производится отвод уплотняющего органа (скалки) на величину номинального теоретического приращения Δρн. Для расчета количества импульсов используется формула (4), записанная в виде:

При n, приближающемся к единице, выражение 2с[ln(2πn)-1] становится очень малым и им можно пренебречь, поэтому имеем:

При μ=8:

где μ - число меток на пиноли шлихтовальной машины.

Способ формирования ткацких навоев был проверен на модернизированной сновальной машине СП-140 и модернизированной шлихтовальной машине ШБ-11-140. Для реализации операций способа использовался микроконтроллер ADAM-5510, обладающий виртуальной дисковой операционной системой и достаточно большим объемом оперативной памяти и постоянным запоминающим устройством (ПЗУ) для хранения прикладных программ пользователя. Постоянные величины, которые в процессе работы не меняются, заносятся в ПЗУ. К ним относятся: радиус ствола навоя ρo и величина номинального теоретического приращения радиуса намотки Δρн. Величины L, γн, γср, b заносятся в оперативное запоминающее устройство.

В состав устройства (Фиг.2), осуществляющего заявляемый способ, входят кнопка 1 для выдачи перепада напряжения, формирователь 2 для формирования из перепада напряжения импульса с необходимыми параметрами, двоично-десятичный переключатель 3 для набора числа и ввода его в оперативную память микроконтроллера, тумблера 4, 5 для кодирования признака вводимой информации, микроконтроллер 6, обеспечивающий реализацию операций заявляемого способа, датчик 7 количества импульсов с пиноли шлихтовальной машины, датчик 8 числа импульсов с накладного роликового датчика, ткацкий навой 9, уплотняющий вал 10, исполнительное устройство 11, обеспечивающее изменение давления на намотку.

Перед началом работы в микроконтроллер вводится длина намотки L, начальная плотность γн, средняя объемная плотность γcp, и коэффициент b. Для ввода каждого признака тумблера 4, 5 устанавливаются в соответствующее положение (см. табл. на фиг.2), затем на двоично-десятичном переключателе 3 набирается нужная цифра и с помощью кнопки 1 вводится в микроконтроллер 6. После ввода необходимого количества значащих цифр соответствующего признака тумблера 4, 5 обеспечивают кодирование следующего признака и с помощью кнопки 1, вводится новая информация в микроконтроллер 6. После ввода всех необходимых параметров микроконтроллер 6 производит расчеты в соответствии с пунктами 1-7, по завершении которых он выдает готовность к работе. Уплотняющий вал 10 подводится к стволу, и машина пускается в работу.

На пиноли шлихтовальной машины установлен обруч, имеющий восемь меток, и за один оборот навоя датчик 7 количества импульсов выдает на свой выход восемь импульсов. В памяти микроконтроллера 6 организуется счетчик текущего количества оборотов n, счетчик количества импульсов с пиноли шлихтовальной машины К2, счетчик числа импульсов с накладного роликового датчика no и счетчик Кi для подсчета двух оборотов навоя.

В процессе работы шлихтовальной машины микроконтроллер 6 считает количество импульсов К2 с пиноли шлихтовальной машины. Как только это количество будет равно расчетному значению К2=22, производится расчет текущего теоретического радиуса ρm по формуле (4). Одновременно с момента начала работы шлихтовальной машины периодически за два оборота навоя счетчик числа импульсов с накладного роликового датчика 8 обеспечивает счет импульсов no, которые используются для расчета фактического радиуса намотки в соответствии с формулой:

где no - число импульсов с накладного роликового датчика 8.

Фактическое значение радиуса намотки хранится в специальном регистре памяти и каждый раз обновляется при очередном цикле измерения. Методика измерения фактического радиуса аналогична методике прототипа [3]. Отличие заключается в том, что фактический радиус навоя возрастает гораздо быстрее, чем у сновальной паковки. Поэтому его измерение ведется через каждые два оборота навоя, изменены также параметры датчика 8.

Микроконтроллер 6, используя информацию о текущем теоретическом радиусе ρm и фактическом радиусе намотки ρф, производит расчет фактической величины отвода уплотняющего вала по формуле:

Если ρф=ρm, то отвод производится на величину номинального теоретического приращения Δρн. При (ρф-ρm)≥ρн отвод не производится.

Время включения электродвигателя для отвода уплотняющего вала на расчетную величину определяется в соответствии с выражением:

где V - скорость перемещения уплотняющего вала.

Предложенная операция определения фактического приращения радиуса намотки Δρф гораздо эффективнее операции, используемой в прототипе [3], так как позволяет быстрее адаптироваться к изменяющимся условиям намотки пряжи. Процесс расчета теоретического радиуса ρm и сравнение его с фактическим радиусом намотки ρф производится через каждые К2 импульсов. Это происходит до тех пор, пока количество оборотов навоя, подсчитываемых контроллером 6, не сравняется с расчетным значением конечного количества оборотов nк=2748. При равенстве текущего количества оборотов расчетному микроконтроллер 6 выдает потенциал, который используется для останова шлихтовальной машины, и цикл намотки очередного навоя заканчивается.

Исполнительное устройство 11 (фиг.2), обеспечивающее изменение давления на намотку, состоит из фрикционной муфты с узлом включения-выключения (фиг.3). Она содержит фрикционный диск 12, который жестко закреплен на валу 13, и металлический диск 14, установленный на валу 13 с возможностью осевого перемещения и зафиксированный от вращения упором 15. На валу 13 также установлены: свободно звездочка 16 с тремя скосами 17 на кольцевом выступе 18 и жестко ступица 19, на наружной поверхности которой на осях 20 установлены три ролика 21. Скосы 17 и ролики 21 образуют кулачковую пару. При этом ролики 21 кинематически связаны через ступицу 19, вал 13, шестерню 22, рейку 23 с уплотняющим валом 24, а звездочка 16 с тремя скосами 17 через цепь 25 с приводом, который состоит из редуктора и электродвигателя (на фиг.3 не указаны).

Работа исполнительного устройства 11 (фиг.2) происходит следующим образом. Первоначальный тормозной момент перед началом работы устройства между фрикционным диском 12 и металлическим диском 13 (фиг.3) создается путем включения электродвигателя, который через редуктор и цепь 25 поворачивает звездочку 16 в направлении стрелки на виде А. В результате взаимодействия скосов 17 звездочки 16 с роликами 21 ступицы 19 звездочка 16 перемещается вдоль оси по валу 13 и прижимает диск 14 фрикционной муфты к диску 12, создавая тормозной момент вращению диска 12 с валом 13 и, тем самым, препятствуя перемещению уплотняющего вала 24.

После создания определенного тормозного момента шлихтовальная машина пускается в работу. По мере увеличения намотки на навое уплотняющий вал 24 отодвигается от навоя. Вместе с ним перемещается рейка 23, которая поворачивает шестерню 22, вал 13 и ступицу 19 в направлении, указанном стрелкой на виде А. В результате этого происходит дальнейшее увеличение давления уплотняющего вала 24 на навой. Через К2 импульсов, пришедших с пиноли шлихтовальной машины, производится расчет теоретического радиуса намотки по формуле (4) и сравнение его с фактическим радиусом. В соответствии с формулой (17) определятся величина фактического отвода Δρф уплотняющего вала. При этом если ρф=ρm, то отвод производится на величину номинального теоретического приращения Δρн. Если же (ρф-ρm)≥ρн, то отвод не производится. Время включения электродвигателя определяется по формуле (18). Электродвигатель через редуктор и цепь 25 (фиг.3) поворачивает звездочку 16 в противоположном направлении стрелки на виде А. В результате взаимодействия скосов 17 звездочки 16 с роликами 21 ступицы 19 звездочка 16 перемещается вдоль оси по валу 13 и отжимает диск 14 фрикционной муфты от диска 12, уменьшая тормозной момент, и уплотняющий вал 24 отодвигается намоткой на расчетную величину. Таким образом, предложенный способ быстрее адаптируется к изменяющимся условиям формирования навоя и тем самым обеспечивает более точное выполнение теоретического закона наматывания.

Применение данного способа формирования ткацких навоев обеспечивает минимальную вытяжку при разматывании сновальных паковок, устранение из зоны стойки сновальных валов регулятора вытяжки, получение гарантированного качества навоев, снижение обрывности основных нитей в ткачестве и ликвидацию отходов пряжи при разматывании идентичных навоев на двухполотенных ткацких станках.

ЛИТЕРАТУРА

1. Пат 2061807 РФ, МПК D 02 H 13/28. Способ формирования ткацких навоев и устройство для его осуществления / Ю.К.Кутьин, В.Л. Маховер, Н.И.Генварев, С.К.Паникрагов, А.Ю.Кутьин и др. РФ №5051285-12. Заявлено 06.07.92, опубл. 10.06.96, Бюл. №16.

2. Пат. 1631923 СССР, МПК В 65 Н 77/00, D 02 H 13/10. Способ управления намоткой паковок с одинаковой структурой и устройство для его осуществления / Ю.К.Кутьин, Н.И.Генварев, А.Н.Смирнов и др. Опубликован 10.10.99, Бюл. №28.

3. Пат. 2178023 РФ, МПК D 02 Н 13/12. Способ формирования ткацких навоев / Ю.К.Кутьин, А.Ю.Кутьин, В.Л.Маховер, Н.А.Коробов. РФ 2000107446/12. Заявлено 27.03.2000, опубл. 10.01.2002, Бюл. №1;

4. Кутьин А.Ю., Кутьин Ю.К., Егорова Н.Г. Метод расчета параметров намотки // Вестник Ивановской государственной текстильной академии - 2002, №2. С34-37.

5. Кутьин А.Ю., Кутьин Ю.К. О моделировании процесса формирования цилиндрических паковок рулонного типа // Изв. Вузов. Технология текстильной промышленности. - 2001, №2. С.113-117;

6. Кутьин Ю.К., Беляев Л.П., Генварев Н.И., Смирнов В.Ю. Устройство для контроля плотности и длины намотки нитей на сновальной паковке // Текстильная промышленность. - 1988, №4. С.41-43.

1. Способ формирования ткацких навоев, заключающийся в наматывании на сновальные валы основных нитей в соответствии с математической моделью при одинаковом количестве оборотов, одинаковых значениях текущих и конечных радиусов намотки, одинаковых длинах нитей, сравнении теоретического радиуса намотки с фактическим и разматывании паковок на сновальной стойке шлихтовальной машины при равной угловой скорости, отличающийся тем, что разматывание валов на шлихтовальной машине осуществляют при минимальном и постоянном тормозном моменте, создаваемом трением в подшипниках и трением в жесткой кинематической связи сновальных валов, а компенсацию изменения вытяжки в контактной зоне уплотняющий орган - тело намотки производят за счет изменения величины перемещения уплотняющего органа в соответствии с выражением

Δρф=Δρн-(ρф-ρm),

где Δρф - величина фактического перемещения уплотняющего органа;

Δρн - номинальная величина перемещения уплотняющего органа;

ρф - фактический радиус намотки;

ρm - теоретический радиус намотки.

2. Устройство для формирования ткацких навоев, содержащее электродвигатель и редуктор, отличающееся тем, что оно дополнительно содержит фрикционную муфту с узлом включения-выключения, а также кулачковую пару, первый элемент которой кинематически связан с уплотняющим органом, а второй через редуктор с электродвигателем.