Погружная насосная установка для добычи нефти

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может быть использовано при насосной добыче нефти из скважин, продукция которых содержит твердые частицы - механические примеси. Обеспечивает повышение эффективности и надежности эксплуатации насосной установки для добычи нефти из скважин с высокой концентрацией взвешенных твердых частиц. Сущность изобретения: установка содержит спущенные в скважину насос с погружным электродвигателем, центробежный сепаратор твердых частиц и отстойник. Согласно изобретению центробежный сепаратор твердых частиц расположен ниже погружного электродвигателя с возможностью передачи крутящего момента с вала погружного электродвигателя на вал центробежного сепаратора твердых частиц. При этом ротор центробежного сепаратора твердых частиц окружен неподвижной винтовой решеткой. Ход нарезки лопаток этой решетки противоположен направлению вращения ротора центробежного сепаратора твердых частиц. 5 з. п.ф-лы, 3 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано при добыче нефти погружными насосами из скважин, продукция которых содержит твердые частицы - механические примеси.

Известно устройство для эксплуатации нефтяных скважин, содержащее спущенный в скважину погружной насос и расположенные под ним на пакере песочный якорь и накопитель (Габдуллин Р.Ф. Эксплуатация скважин, оборудованных УЭЦН, в осложненных условиях. - Нефтяное хозяйство, 2002, №4, с.62-64). Это устройство имеет ограниченный набор функциональных возможностей вследствие использования малоэффективного процесса гравитационной сепарации.

Наиболее близким к заявляемому изобретению является устройство для добычи нефти, содержащее спущенные в скважину насос с погружным электродвигателем, центробежный сепаратор твердых частиц и отстойник (патент России №2183256, кл. Е 21 В 43/00, 43/38, F 04 В 47/00, 2002). Известное устройство имеет низкую эффективность и надежность вследствие проведения центробежной сепарации выше погружного электродвигателя непосредственно перед поступлением жидкости на прием насоса. При этом отделенные частицы оседают в отстойник по каналу, проходящему вдоль сепаратора. Кроме того, электроэнергия подводится к погружному двигателю по кабелю, проходящему вдоль насоса и центробежного сепаратора твердых частиц. Канал осаждения твердых частиц и кабель ограничивают в скважине диаметральный габарит сепаратора и его эффективность, что негативно влияет также на надежность эксплуатации. Помимо этого, канал осаждения твердых частиц из-за отсутствия движения в нем жидкости подвержен опасности засорения и зарастания грязью. Низкая эффективность и надежность известного технического решения обусловлены также отсутствием защиты от выпадения солей.

Задачей изобретения является повышение эффективности и надежности эксплуатации насосной установки для добычи нефти из скважин с высокой концентрацией взвешенных твердых частиц, а также возможность существенного увеличения диаметрального габарита сепаратора для повышения производительности сепаратора.

Повышение эффективности и надежности эксплуатации в погружной насосной установке для добычи нефти, содержащей спущенные в скважину насос с погружным электродвигателем, центробежный сепаратор твердых частиц и отстойник достигается тем, что центробежный сепаратор твердых частиц расположен ниже погружного электродвигателя с возможностью передачи крутящего момента с вала погружного электродвигателя на вал центробежного сепаратора твердых частиц, при этом ротор центробежного сепаратора твердых частиц окружен неподвижной винтовой решеткой, ход нарезки лопаток которой противоположен направлению вращения ротора центробежного сепаратора твердых частиц.

В одном из вариантов выполнения установки погружной электродвигатель имеет кожух, гидравлически связанный в верхней части с приемом насоса, а в нижней части - с выходом очищенной жидкости из центробежного сепаратора твердых частиц.

В других вариантах установки вал погружного электродвигателя и вал ротора центробежного сепаратора твердых частиц соединены посредством герметичной муфты, внутри отстойника размещена труба, верхний конец которой расположен ниже центробежного сепаратора твердых частиц, а нижний конец сообщен с полостью скважины, нижний конец трубы расположен глубже интервала перфорации скважины. Ниже отстойника может быть расположен сообщенный с полостью скважины контейнер с брикетами, содержащими ингибиторы солеотложений.

Указанные выше отличительные признаки изобретения позволяют эффективно защитить насос от износа и засорения твердыми частицами, поступающими из пласта, а также избежать солеотложений.

Как показывает нефтепромысловая практика, засорение насосов абразивами (проппант после гидравлического разрыва пласта и песок) негативно влияет на наработки установок погружных электроцентробежных насосов. Крупнодисперсные фракции засоряют любые насосы, что не позволяет износостойким (более дорогим) конструкциям показать ощутимые преимущества перед традиционными насосами с рабочими органами из серого чугуна.

Исследования в области изменения уровня механических примесей (Маркелов Д.В. Опыт эксплуатации УЭЦН в условиях интенсификации добычи нефти и роль сервиса в работе погружного комплекса. - Доклады XI ВСЕРОССИЙСКОЙ ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ОАО «АЛНАС». - М.: АЛНАС. - 2002 г.) показали, что интенсивность выноса имеет резкие пики (концентрация твердых частиц увеличивается в несколько раз) при изменении параметров - при запусках насосных установок или увеличениях частоты тока в процессе работы, но значительно снижается при стабильной долговременной работе системы.

Поэтому с практической точки зрения важно защитить насос именно от резких пиков уровня взвешенных частиц абразивов, что и обеспечивается с помощью предлагаемого технического решения. При этом энергопотребление вырастет незначительно - (не более 3-5%), а наработка на отказ будет выше в несколько раз, причем не потребуется дорогостоящих мероприятий по укреплению подвески, да и сама глубина подвески насоса не претерпит изменений.

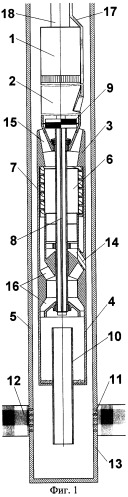

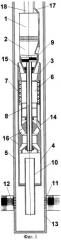

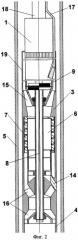

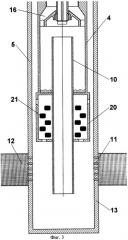

На фиг.1 представлена схема погружной насосной установки для добычи нефти, на фиг.2 - вариант выполнения установки с кожухом, на фиг.3 - схема расположения контейнера с брикетами, содержащими ингибиторы солеотложений.

Погружная насосная установка для добычи нефти (см. фиг.1) содержит насос 1 с погружным электродвигателем 2, центробежный сепаратор твердых частиц 3 и отстойник 4, спущенные в скважину 5. Центробежный сепаратор твердых частиц 3 расположен ниже погружного электродвигателя 2.

На периферии ротора 6 центробежного сепаратора 3 размещена неподвижная винтовая решетка 7, ход нарезки лопаток которой противоположен направлению вращения ротора 6 сепаратора 3.

Вал погружного электродвигателя 2 и вал 8 ротора 6 центробежного сепаратора 3 твердых частиц могут быть соединены посредством герметичной (например, магнитной) муфты 9. Внутри отстойника 4 размещена труба 10, верхний конец которой расположен ниже центробежного сепаратора 3 твердых частиц, а нижний конец сообщен с полостью скважины 5. Нижний конец трубы 10 может быть расположен глубже интервала перфорации 11 скважины 5, эксплуатирующей пласт 12, т.е. в зумпфе 13 скважины 5.

Центробежный сепаратор 3 имеет входную 14 и выходную 15 линии, а также каналы 16 отвода части потока жидкости с повышенной концентрацией твердых частиц в отстойник 4.

Энергия к электродвигателю 2 подается с поверхности по кабелю 17. Насос 1 спущен в скважину 5 на насосно-компрессорных трубах 18.

В варианте выполнения установки (см. фиг.2) погружной электродвигатель 2 снабжен кожухом 19, сообщенным в верхней части с приемом насоса 1 и имеющим в нижней части гидравлическую связь с выходом 15 очищенной жидкости из центробежного сепаратора 3 твердых частиц.

В другом варианте установки (см. фиг.3) ниже отстойника 4 расположен контейнер 20 с брикетами 21, содержащими ингибиторы солеотложений.

Погружная насосная установка для добычи нефти работает следующим образом.

Поток добываемой продукции поступает из пласта 12 в скважину 5 и затем - во входную линию 14 центробежного сепаратора 3. Во вращающемся роторе 6 сепаратора 3 происходит отделение твердых частиц от жидкости в поле центробежных сил. Твердые частицы с частью жидкости направляются по каналам неподвижной винтовой решетки 7, а затем по каналам 16 в отстойник 4 и оседают на его дне. Наличие неподвижной винтовой решетки 7, ход нарезки лопаток которой противоположен направлению вращения ротора 6 сепаратора 3, способствует более эффективной транспортировке твердых частиц в отстойник 4. Очищенная жидкость идет в выходную линию 15 сепаратора 3.

В зависимости от варианта выполнения установки чистая жидкость идет далее либо в зазор между эксплуатационной колонной скважины 5 и погружным электродвигателем 2, либо в зазор между кожухом 19 и двигателем 2 (при снабжении установки кожухом 19). Затем очищенная жидкость поступает в насос 1, который нагнетает ее на поверхность.

Для того чтобы предотвратить при отсутствии кожуха 19 поступление неочищенной жидкости на прием насоса 1, минуя сепаратор твердых частиц 3, на валу 8 устанавливается ротор 6 с подачей, большей производительности насоса 1. Ротор 6 при вращении создает напор, и часть очищенной жидкости с выхода 15 центробежного сепаратора 3 направляется на его вход 14 вниз по кольцевому пространству между внешней поверхностью корпуса центробежного сепаратора 3 и внутренней поверхностью эксплуатационной колонны скважины 5, создавая при этом гидравлический затвор, предотвращающий поступление неочищенной жидкости с твердыми частицами на прием насоса 1, минуя центробежный сепаратор 3. Расход очищенной жидкости, поступающей вниз и создающий гидрозатвор, равен разности подач ротора 6 центробежного сепаратора твердых частиц и насоса 1.

При переполнении отстойника 4 (это может произойти в случае длительной откачки продукции с очень высоким содержанием механических примесей) твердые частицы поступают по трубе 10 в зумпф 13 скважины 5, расположенный ниже интервала перфорации 11.

В варианте выполнения установки ротор 6 центробежного сепаратора 3 приводится во вращение от погружного электродвигателя 2 с помощью герметичной муфты 9. Это дает возможность избежать дополнительного торцового уплотнения и повысить надежность эксплуатации.

В другом варианте установки поток скважинной продукции проходит через контейнер 20, постепенно растворяя брикеты 21 ингибиторов солеотложений. При этом устраняется опасность выпадения отложений солей, усиливающих негативное влияние механических примесей.

Очищенная жидкость нагнетается насосом 1 по насосно-компрессорным трубам 18 на поверхность.

Таким образом, предложенное техническое решение позволяет избежать засорения и износа насосов твердыми частицами, предотвращает солеотложения, что существенно повышает эффективность и надежность насосной добычи нефти по сравнению с известными изобретениями.

Область применения предлагаемого изобретения - оборудованные погружными насосами скважины с концентрацией взвешенных твердых частиц в жидкости более 100 мг/л и опасностью выпадения отложений солей. В настоящее время такие скважины составляют подавляющее большинство от действующего фонда скважин на месторождениях ведущих нефтяных компаний России («Роснефть», «Сибнефть», «ТНК-ВР», «Славнефть», «ЮКОС» и т.п.), проводящих техническую политику интенсификации добычи нефти.

1. Погружная насосная установка для добычи нефти, содержащая спущенные в скважину насос с погружным электродвигателем, центробежный сепаратор твердых частиц и отстойник, отличающаяся тем, что центробежный сепаратор твердых частиц расположен ниже погружного электродвигателя с возможностью передачи крутящего момента с вала погружного электродвигателя на вал центробежного сепаратора твердых частиц, при этом ротор центробежного сепаратора твердых частиц окружен неподвижной винтовой решеткой, ход нарезки лопаток которой противоположен направлению вращения ротора центробежного сепаратора твердых частиц.

2. Установка по п.1, отличающаяся тем, что погружной электродвигатель имеет кожух, гидравлически связанный в верхней части с приемом насоса, а в нижней части - с выходом очищенной жидкости из центробежного сепаратора твердых частиц.

3. Установка по п.1, отличающаяся тем, что вал погружного электродвигателя и вал ротора центробежного сепаратора твердых частиц соединены посредством герметичной муфты.

4. Установка по п.1, отличающаяся тем, что внутри отстойника размещена труба, верхний конец которой расположен ниже центробежного сепаратора твердых частиц, а нижний конец сообщен с полостью скважины.

5. Установка по п.4, отличающаяся тем, что нижний конец трубы расположен ниже зоны перфорации скважины.

6. Установка по п.5, отличающаяся тем, что ниже отстойника расположен сообщенный с полостью скважины контейнер с брикетами, содержащими ингибиторы солеотложений.