Способ дегазации угольного пласта

Иллюстрации

Показать всеИзобретение относится к области горного дела и может быть использовано для дегазации газообильных угольных пластов, особенно при низкой проницаемости угля. Технический результат выражается в том, что обеспечивается возможность реализации способа в любом угледобывающем регионе и обеспечивается экологичность способа в отношении подземной среды. Способ включает бурение скважины, отсос через нее дренирующегося газа с проведением работ по интенсификации его дебита путем рыхления прилегающего к скважине массива посредством ввода в массив газогенерирующего материала. Для рыхления прилегающего к скважине массива его пропитывают жидким диоксидом углерода, после чего инициируют переход жидкого диоксида углерода в газообразное состояние, для чего в скважину через герметизатор, исключающий выход из нее газообразных продуктов, подают газ с температурой, обеспечивающей переход жидкого диоксида углерода в газообразное состояние, а по завершении процесса рыхления процесс отсоса газообразных продуктов из скважины возобновляют и продолжают до снижения дебита отходящего газа, после чего рыхление прилегающего к скважине массива повторяют. Кроме того, пропитку массива жидким диоксидом углерода ведут с напором, соответствующим давлению гидроразрыва материала, его слагающего. При этом в жидкий диоксид углерода вводят расклинивающие агенты, например тонкодисперсный материал, твердость которого выше твердости материала слагающего, массив. Кроме того, в качестве горячих газов используют газообразные продукты сжигания горючих материалов. При этом из газообразных продуктов, извлеченных из скважины, отбирают диоксид углерода. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области горного дела и может быть использовано для дегазации газообильных угольных пластов, особенно при низкой проницаемости угля.

Известен способ дегазации угольного пласта, включающий его обуривание скважинами с поверхности, нагнетание рабочего агента (воды) в пласт в установившемся режиме с последующим резким сбросом давления на устье скважины, с выдачей образующегося штыба и формированием щелевидной полости при многократных повторениях описанного процесса и отсосом метана из этой полости (см. статью Л.А.Пучкова и др. Угольный метан - некоторые проблемы и направления их решения, ж-л «Уголь», №12, 2003, с.45).

Недостатками этого решения являются высокая трудоемкость процесса и переувлажнение полезного ископаемого, что существенно осложняет последующие работы в условиях, требующих низкой влажности полезного ископаемого (например, при газификации угля или сланца) или требует последующей сушки добываемого материала.

Известен также способ дегазации угольного пласта, включающий бурение скважины, отсос через нее дренирующегося газа, с проведением работ по интенсификации его дебита путем рыхления прилегающего к скважине массива посредством ввода в массив газогенерирующего материала (см. статью Л.А.Пучкова и др. Угольный метан - некоторые проблемы и направления их решения, ж-л «Уголь», №12, 2003, с.45-46).

Недостаток этого решения - низкая технологичность способа из-за необходимости использования в качестве газогенерирующего материала растворов солей, содержащих группу СО3 (кальцинированная и питьевая соды, поташ и карбонат кальция) и кислоты (ортофосфорная, соляная, серная). Что ограничивает возможность применения способа регионами, где названные вещества не производятся. Кроме того, процесс осложняется агрессивностью компонентов, требующей использования специальных материалов, стойких к их воздействию и применения специальных мер по исключению ущерба для окружающей среды.

Задача, на решение которой направлено заявляемое решение, выражается в повышении технологичности способа.

Технический результат, получаемый при решении поставленной задачи, выражается в том, что обеспечивается возможность реализации способа в любом угледобывающем регионе и обеспечивается экологичность способа в отношении подземной среды.

Для решения поставленной задачи способ дегазации угольного пласта, включающий бурение скважины, отсос через нее дренирующегося газа, с проведением работ по интенсификации его дебита, путем рыхления прилегающего к скважине массива посредством ввода в массив газогенерирующего материала, отличается тем, что, для рыхления прилегающего к скважине массива его пропитывают жидким диоксидом углерода, после чего инициируют переход жидкого диоксида углерода в газообразное состояние, для чего в скважину через герметизатор, исключающий выход из нее газообразных продуктов, подают газ с температурой, обеспечивающей переход жидкого диоксида углерода в газообразное состояние, а по завершении процесса рыхления процесс отсоса газообразных продуктов из скважины возобновляют и продолжают до снижения дебита отходящего газа, после чего рыхление прилегающего к скважине массива повторяют. Кроме того, пропитку массива жидким диоксидом углерода ведут с напором, соответствующим давлению гидроразрыва материала, его слагающего. При этом в жидкий диоксид углерода вводят расклинивающие агенты, например тонкодисперсный материал, твердость которого выше твердости материала слагающего, массив. Кроме того, в качестве горячих газов используют газообразные продукты сжигания горючих материалов. При этом из газообразных продуктов, извлеченных из скважины, отбирают диоксид углерода.

Сопоставительный анализ совокупности существенных признаков заявляемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак "... для рыхления прилегающего к скважине массива его пропитывают жидким диоксидом углерода, после чего инициируют переход жидкого диоксида углерода в газообразное состояние..." исключает возможность водонасыщения массива полезного ископаемого, кроме того, используемое вещество легкодоступно, а продукты его «срабатывания» - газообразный диоксид углерода легко конвертировать (восстановить) до горючего газа.

Признаки «...в скважину, через герметизатор, исключающий выход из нее газообразных продуктов, подают газ с температурой обеспечивающей переход жидкого диоксида углерода в газообразное состояние..." обеспечивают повышение давления до уровня превышающего давление гидроразрыва материала без применения специального оборудования за счет фазового перехода диоксида углерода из жидкого в газообразное состояние.

Признаки «...по завершении процесса рыхления, процесс отсоса газообразных продуктов из скважины возобновляют и продолжают до снижения дебита отходящего газа, после чего рыхление прилегающего к скважине массива повторяют...» обеспечивают продолжительную работу дегазационной скважины.

При этом совокупность отличительных признаков второго пункта формулы изобретения обеспечивает повышение эффективности процесса разрыхления.

Совокупность признаков третьего пункта формулы изобретения повышает эффективность процесса разрыхления, поскольку исключает "склеивание" стенок трещин после снятия давления (перед вводом горячего газа).

Признаки четвертого пункта формулы изобретения повышают общую эффективность процесса разрыхления, поскольку позволяют утилизировать газообразные продукты сжигания горючих материалов, в том числе отходящих газов - продуктов процесса газификации и газа, получаемого из дегазируемого массива.

Признаки пятого пункта формулы изобретения, обеспечивают постоянное «воспроизводство» диоксида углерода.

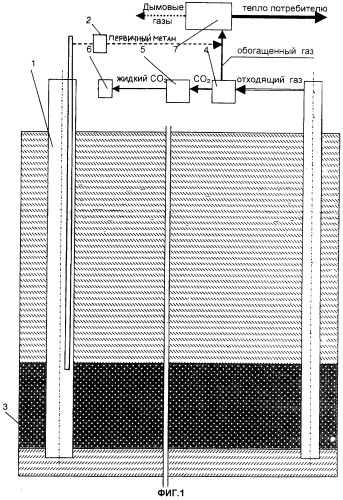

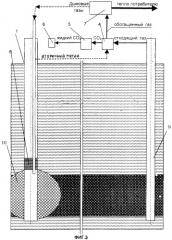

На фиг.1 схематически показан разрез через дегазируемый участок при дренировании газа внутрипластовым давлением; На фиг.2 - то же, на первом этапе работы по интенсификации дебита газа (нагнетании жидкого диоксида углерода; на фиг.3 - то же, на этапе формирования области повышенной трещиноватости.

На чертежах показаны скважина 1, вакуум-насос 2, пласт угля 3, источник 4 газообразного СО2, источник 5 жидкого СО3, питатель 6 жидкости для гидроразрыхления, теплогенератор 7, герметизатор 8, отводящая скважина 9 газагенератора, область 10 повышенной трещиноватости и газопроницаемости. Кроме того, стрелками показано движение газообразных и жидких продуктов в процессе реализации способа.

Заявленный способ целесообразно использовать на станциях подземной газификации или при наличии участка подземной газификации, что позволяет отбирать для реализации способа, диоксид углерода, содержащийся в отходящих газах подземных газогенераторов (на чертежах не показаны), работающих на станции. Нижеприведенный пример приведен именно для таких условий реализации.

В качестве вакуум-насоса 2 используют известные устройства аналогичного назначения, соответствующие по своим рабочим характеристикам параметрам реализуемого способа.

В качестве источника 5 жидкого СО2 используют установку сжижения СО2 (известной конструкции), подключенную к источнику 4 газообразного СО2 (известной конструкции), в качестве которого может использоваться известная установка для разделения газовых продуктов процесса газификации, обеспечивающая отделение СО2 от остальных отходящих газов, забираемых из отводящей скважины 9 газогенератора.

В качестве питателя 6 жидкости для гидроразрыхления используют герметичные смесители с термостатированными охлаждаемыми емкостями, обеспечивающие производство взвеси из дисперсного материала, обладающего плавучестью в жидкости СО2 (это может быть древесная мука или дисперсный сухой лед).

В качестве теплогенератора 7 используют, например, газотурбинную установку, сжигающую получаемый газ (продукт газификации) с выработкой пара или электроэнергии.

Способ осуществляют следующим образом.

С поверхности до пласта угля 3 бурят скважину 1, которую подключают к вакуум-насосу 2. Включают в работу вакуум-насос и отсасывают метан, дренирующийся из пласта угля. Отобранный газ (первичный метан) подвергают известной обработке (очищают, сжимают или сжижают и передают потребителю) или сбрасывают в газопроводы (на чертежах не показаны), по которым отводятся газы - продукты процесса газификации, после чего используют известным образом, например сжигают в теплогенераторе 7 (канал отвода дренируемого газа показан на фиг.1 пунктиром).

После снижения дебита скважины 1 до заданного уровня (определяемого конкретными горно-геологическими и горно-техническими условиями) начинают работы по интенсификации дебита дренирующего газа - проводят рыхление окружающего скважину 1 массива угля. Для этого отключают скважину от соответствующего газопровода, принимающего газ из скважины, и подключают скважину к питателю 6 жидкости для гидроразрыхления.

Нагнетание жидкости для гидроразрыхления (взвеси, содержащей жидкий диоксид углерода и нерастворимый в ней тонкодисперсный материал, например древесную муку), производят в скважину 1 под давлением, соответствующим давлению гидроразрыва угля (фактически - до 25-30 МПа) в установленном режиме. Затем скважину перекрывают герметизатором 8, в качестве которого используют пакер известной конструкции, обеспечивающий возможность подачи через него горячего газа (дымовых газов теплогенератора 7), и осуществляют подачу названного газа.

Вследствие разогрева до температуры фазового перехода жидкий СО2 переходит в газообразное состояние, что приводит к резкому росту давления в скважине и естественных трещинах массива, заполненных жидким СО2. Это в свою очередь приводит соответственно к разрушению угольного массива. Это приводит к восстановлению дебита скважины 1.

На первом этапе после восстановления дебита скважины 1 газовую массу начинают сбрасывать непосредственно в газопровод только после соответствующего падения содержания в ней газообразного СО2. Целесообразно на этом этапе сбрасывать газовую массу в источник 4 газообразного СО2, который позволяет отобрать диоксид углерода из газовой массы.

Таким образом, вокруг скважины 1 формируется область 10 повышенной трещиноватости и газопроницаемости, разгруженная от горного давления. При этом названная область развивается во времени и распространяется вглубь массива, т.е. происходит его самоподдерживающееся разрушение.

Массив угля после проведения работ по его разрыхлению представляет из себя структуру, содержащую густую сеть раскрытых трещин, что обеспечивает эффективную дегазацию массива, а также (при последующем использовании традиционных схем и технологий разработки) снижает энергоемкость процесса выемки угля.

Описанное воздействие, при необходимости, повторяется многократно, до получения запланированного объема метана, обеспечивающего снижение газоносности пласта до параметров, обеспечивающих последующую эффективную эксплуатацию высокопроизводительного очистного оборудования.

1. Способ дегазации угольного пласта, включающий бурение скважины, отсос через нее дренирующегося газа с проведением работ по интенсификации его дебита путем рыхления прилегающего к скважине массива посредством ввода в массив газогенерирующего материала, отличающийся тем, что для рыхления прилегающего к скважине массива его пропитывают жидким диоксидом углерода, после чего инициируют переход жидкого диоксида углерода в газообразное состояние подачей в скважину горячего газа с температурой, обеспечивающей переход жидкого диоксида углерода в газообразное состояние, и последующим отсосом газообразных продуктов из скважины.

2. Способ по п.1, отличающийся тем, что пропитку массива жидким диоксидом углерода ведут с напором, соответствующим давлению гидроразрыва материала, его слагающего.

3. Способ по п.1, отличающийся тем, что в жидкий диоксид углерода вводят расклинивающие агенты, например тонкодисперсный материал, твердость которого выше твердости материала, слагающего массив.

4. Способ по п.1, отличающийся тем, что в качестве горячих газов используют газообразные продукты сжигания горючих материалов.

5. Способ по п.1, отличающийся тем, что из газообразных продуктов, извлеченных из скважины, отбирают диоксид углерода.