Устройство для определения характеристик теплоотдачи

Иллюстрации

Показать всеИзобретение относится к области измерений теплового состояния твердого тела и окружающей среды. Устройство состоит из тепловизионной камеры и преобразователя температур (датчика для определения характеристик теплоотдачи). Датчик представляет собой пластину-"стенку" произвольной формы из эластичного материала, в которой сделано отверстие соответствующей формы. Форма пластины и форма отверстия определяется конфигурацией обследуемой области. Обе поверхности пластины покрыты тонким слоем материала с высокой теплопроводностью - фольгой, при этом фольга, обращенная к изучаемой поверхности, закрывает всю площадь пластины датчика и отверстие в ней, а с другой стороны - также закрывает всю площадь пластины, но имеет отверстие, идентичное отверстию пластины. Технический результат - устройство позволяет с высокой степенью точности и достоверности определить значения характеристик теплоотдачи - тепловой поток и коэффициент теплоотдачи от твердого тела к газовой среде, омывающей его, а также уменьшить затраты времени и повысить безопасность работы человека при проведении указанных измерений. 3 ил.

Реферат

Изобретение относится к области измерений теплового состояния твердого тела и окружающей среды, может быть использовано для определения характеристик теплоотдачи от твердого тела к газовому потоку.

В практике тепловых исследований зданий, оборудования, трубопроводов или каких-либо иных твердых тел тепловой поток и коэффициент теплоотдачи с поверхности либо совсем не определяются, либо вычисляются по результатам тепловизионной съемки, для чего используют либо приближенные величины, либо значения этих параметров определяются при помощи других приборов (термопар, преобразователей теплового потока). Последние дают более точный результат, но их применение связано с большим количеством неудобств, таких, как длительность обследования, ограниченный диапазон измерений, погрешность приборов, зависящая от внешних условий. Использование преобразователей теплового потока является особенно емким по времени, т.к. длительность измерений определяется тепловой инерцией исследуемой поверхности (до 15 суток).

Известно устройство для измерения теплового потока, основанное на применении метода «вспомогательной стенки», например, при помощи датчика теплового потока ИТП-11, которая выбрана в качестве прототипа. Датчики такого типа представляют собой пластину («вспомогательную стенку»), которая устанавливается на исследуемой поверхности, и совокупность термопар, встроенных в пластину параллельно направлению теплового потока и соединенных последовательно по генерируемому сигналу. При этом для сохранения направления теплового потока необходимо наличие охранной зоны. Метод измерения плотности теплового потока основан на измерении перепада температуры на «вспомогательной стенке», этот температурный перепад, пропорциональный в направлении теплового потока, преобразуется в э.д.с. батареей термопар. Плотность теплового потока отсчитывается по шкале специализированного прибора, в состав которого входит преобразователь теплового потока (пластина и батарея термопар), или рассчитывается по результатам измерения э.д.с. Для определения температуры газовой среды около поверхности твердого тела при необходимости определения коэффициента теплоотдачи в этих случаях также применяют термопары или иные преобразователи температуры. Применение таких датчиков связано со следующими недостатками - определение температуры является усредненным по площади датчика, определение температуры воздуха связано с дополнительными замерами и допущениями, связанными с определением зоны пограничного слоя, существует необходимость дополнительных измерений температуры исследуемой поверхности при расчете коэффициента теплоотдачи.

Во избежание всех вышеперечисленных недостатков, существующих на данный момент, приборов измерения теплового потока и коэффициента теплоотдачи с поверхности твердого тела предлагается новое устройство для определения этих величин.

Устройство для определения характеристик теплоотдачи, содержащее датчик, размещенный на исследуемой поверхности твердого тела, отличающееся тем, что установка снабжена тепловизионной камерой, а датчик выполнен в виде пластины произвольной формы с отверстием, форма которого соответствует форме пластины. Обе поверхности пластины покрыты слоем материала с высокой теплопроводностью - фольгой (в частности, медной или алюминиевой), а следовательно, с незначительным по сравнению с основной пластиной термическим сопротивлением, причем на поверхности, обращенной к изучаемому телу, слой фольги размещен с перекрытием отверстия. На противоположной поверхности пластины монтирован дополнительно введенный тепловоспринимающий элемент, установленный с возможностью перемещения в плоскости, перпендикулярной поверхности пластины.

Техническая задача, решаемая применением предлагаемого устройства, заключается в определении средних характеристик теплоотдачи или полей локальных характеристик теплоотдачи с высокой точностью без каких-либо допущений и приближений, а также дополнительных замеров температуры при помощи контактных преобразователей температуры. В отличие от прототипа (определение параметров при помощи датчиков, основанных на методе «вспомогательной стенки», и термопар), предлагаемое устройство не требует охранной зоны для преобразователя температуры (датчика для определения характеристик теплоотдачи), что позволяет уменьшить его линейные размеры в плане и тем самым сократить область локализации. Толщина преобразователя температур не лимитируется необходимостью размещения в нем термопар, термометров сопротивления и т.п. Определение всех характеристик теплоотдачи при помощи предлагаемой установки производится дистанционно.

В развитии традиционной тепловизионной диагностики, позволяющей определять поля температур, данное устройство позволяет определить поля характеристик теплоотдачи, причем это может быть произведено одномоментно в различных областях исследуемой поверхности.

Данное устройство состоит из тепловизионной камеры и датчика, который является пассивным, т.е. не вырабатывает собственных электрических сигналов, и только совместное использование датчика и тепловизора дает возможность рассчитать необходимые характеристики теплоотдачи. Датчик для определения характеристик теплоотдачи состоит из рабочей пластины произвольной формы в плане из эластичного материала с определенным коэффициентом теплопроводности, в которой сделано отверстие произвольной формы. Форма пластины и форма отверстия определяется конфигурацией обследуемой области, которая может быть уточнена предварительной тепловизионной съемкой обследуемой поверхности. Обе поверхности пластины датчика покрыты слоем материала с высокой теплопроводностью - фольгой так, чтобы одна («внутренняя») фольга, обращенная к изучаемой поверхности, закрывала всю площадь пластины и отверстие в ней, а другая («внешняя») - также закрывала всю площадь пластины, но имела отверстие, идентичное отверстию в пластине. Материал пластины и ее толщина выбираются в зависимости от предполагаемой величины теплового потока. Материал фольги и ее толщина выбираются так, чтобы термическое сопротивление обоих слоев фольги не превышала 5% термического сопротивления рабочей пластины. На датчике со стороны «внешней» фольги с противоположных боковых сторон установлены проставки из материала с низким коэффициентом теплопроводности для крепления на них тепловоспринимающего элемента в виде нити или ленты из того же материала, что и фольга, покрывающая пластину. Он используются для определения температуры газа, омывающего поверхность исследуемого твердого тела.

В процессе тепловизионного обследования поверхности твердого тела согласно отраслевым (РАО «ЕЭС») руководящим материалам РД 153-34.0-20.364-00 «Методика инфракрасной диагностики тепломеханического оборудования», разработанным ОАО «Фирма ОРГРЭС», предлагаемый датчик со стороны «внутренней» фольги крепится при помощи термоконтактной клеящей пасты с очень высоким коэффициентом теплопроводности (чтобы фольга датчика принимала температуру твердого тела) к поверхности, в ту ее область, где необходимо найти характеристики теплоотдачи.

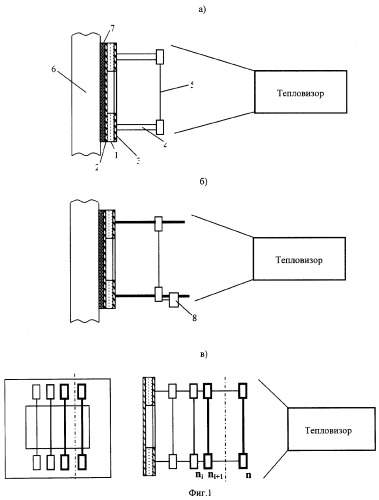

На фиг.1 представлена схема предлагаемого устройства. Оно состоит из тепловизора и датчика для определения характеристик теплоотдачи, который, в свою очередь, состоит из рабочей пластины («стенки») 1 произвольной формы в плане из эластичного материала с определенным коэффициентом теплопроводности, в которой сделано отверстие произвольной формы. Пластина покрыта с обеих сторон материалом с высокой теплопроводностью (фольгой) так, чтобы слой фольги 2, обращенный к изучаемой поверхности, закрывал всю площадь пластины и отверстие в ней, а другой 3 - также закрывал всю площадь датчика, но имел отверстие, идентичное отверстию в пластине. К внешней фольге с противоположных боковых сторон крепятся проставки 4 из материала с низкой теплопроводностью для крепления к ним тепловоспринимающего элемента в виде нити или ленты 5 из материала, идентичного фольге 2, 3. Этот элемент используется для определения температуры воздуха на расстоянии от поверхности исследуемого твердого тела. Датчик крепится к поверхности 6 при помощи термоконтактной клеящей пасты 7.

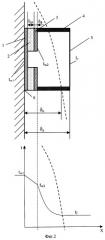

Определение параметров при использовании предлагаемого устройства проводится следующим образом. При размещении датчика на поверхность исследуемого тела, контактирующая с ней «внутренняя» фольга принимает температуру этой поверхности твердого тела. Фольга 3 на внешней стороне преобразователя имеет более низкую температуру вследствие наличия теплоизолирующей пластины. Тепловоспринимающий элемент 5 принимает температуру газовой среды возле поверхности тела. Таким образом, тепловизионная камера фиксирует три значения температуры (фиг.2): температуру поверхности тела, температуру внешней поверхности преобразователя температур, а также температуру газовой среды вблизи поверхности твердого тела. Наличие этих данных позволяет с высокой степенью точности определять необходимые нам параметры теплоотдачи.

Необходимо отметить, что тепловоспринимающий элемент для определения температуры газа 5 должен находиться строго за пределами пограничного слоя газового потока, омывающего обследуемую поверхность твердого тела (δд>δп). Это является необходимым условием для точного определения коэффициента теплоотдачи. Толщину пограничного слоя можно определить расчетным путем при известной скорости потока ω. При этом порядок расчета будет определяться режимом обтекания поверхности тела.

В случае ламинарного режима смывания поверхности величина δп определяется по формуле (Юдаев Б.Н. Техническая термодинамика. Теплопередача. М.: Высшая школа, 1988. - 479 с. С.292):

где у - характерный размер поверхности тела, м;

- критерий Рейнольдса;

ν - коэффициент кинематической вязкости газовой среды, м2/с.

Там же (с.292) приведена методика расчета толщины δп при турбулентном течении.

В том случае, когда скорость потока неизвестна, нахождение тепловоспринимающего элемента вне упомянутых образований проверяется следующим образом. Держатель тепловоспринимающего элемента (нити) для определения температуры воздуха перемещается на подвижных стержнях, что позволяет изменять расстояние между нитью и поверхностью исследуемого тела (фиг.1б). Управление механизмом 8 перемещения нити может производиться дистанционно оператором с пульта по инфракрасному лучу. Перемещение производится пошагово до тех пор, пока одно и то же значение температуры не повторится дважды, что может контролироваться автоматически. Также возможно выполнение преобразователя температур с n-м количеством нитей, расположенных на разных расстояниях от его внешней поверхности (фиг.1в). Равное значение температуры нити двух последовательных замеров в случае с «подвижной» нитью либо равные температуры соседствующих нитей (ni, ni+1) у преобразователя с их n количеством будет указывать на нахождение последних вне пределов пограничного слоя (δд>δп).

Знание температуры поверхности тела и температуры на внешней поверхности датчика, при известном коэффициенте теплопроводности материала пластины - проставки, позволяет вычислить тепловой поток по следующему соотношению (Юдаев Б.Н. Теплопередача. Учебник для втузов. М.: Высшая школа, 1973, стр. 54):

где λ - коэффициент теплопроводности материала пластины датчика, ;

Tw1, Tw2 - соответственно температура поверхности твердого тела и температура внешней поверхности датчика, К;

δ - толщина рабочей пластины, м.

По найденному значению теплового потока с поверхности твердого тела и известной температуре газовой среды вблизи последней, полученной с помощью предлагаемого способа, можно определить коэффициент теплоотдачи из следующего уравнения (Юдаев Б.Н. Теплопередача. Учебник для втузов. М.: Высшая школа, 1973, стр.7):

где α - коэффициент теплоотдачи от поверхности к газовой среде, ;

Tw1, Tw2 - соответственно температуры поверхности твердого тела и газовой среды за пределами пограничного слоя, К.

Высокая чувствительность тепловизора позволяет иметь низкое термическое сопротивление датчика, его малую толщину, а следовательно, очень небольшую тепловую инерцию. Это позволит определять указанные характеристики в быстроменяющихся, нестационарных условиях.

Важной особенностью данного устройства является то, что его датчик может быть очень просто и быстро изготовлен, причем стоимость датчика очень низка. Также возможно исполнение такого типа датчика любой удобной для конкретных исследований формы. Однако минимальный линейный размер в плане должен в 10 и более раз превышать суммарную толщину датчика (две толщины фольги плюс толщина пластины: 2δф+δпл). В качестве пластины, на основе которой строится датчик, можно применять пластичный материал. Это позволит применять устройство не только на плоских поверхностях, но и для изучения характеристик теплоотдачи твердых тел со сложными поверхностями и даже на углах.

Предлагаемое устройство позволяет определить одномоментно несколько важных тепловых параметров: температуру поверхности исследуемого тела, тепловой поток, температуру газовой среды вблизи этой поверхности и коэффициент теплоотдачи. Также возможно определение этих характеристик в динамическом режиме.

Очень важно, что применение данного устройства значительно сокращает время обследования и значительно упрощает его, т.к. замеры всех перечисленных параметров производятся одновременно с основной тепловизионной съемкой. Выполнение датчика небольшой толщины максимально уменьшает его тепловую инерцию.

Если требуется определение полей теплового потока и коэффициента теплоотдачи в большой области поверхности, то необходимо лишь разместить на ней требуемое количество подобных датчиков.

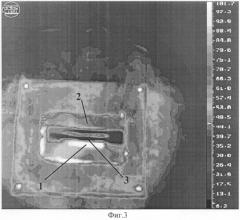

На фиг.3 показан пример определения характеристики теплоотдачи с применением предлагаемого устройства. В качестве контрольного тела была использована медная пластина толщиной 6 мм. Рабочая пластина-«стенка» датчика из текстолитовой плиты толщиной 2 мм имела форму прямоугольника с размерами в плане 60×40 мм с отверстием 30×20 мм в центре симметрии. Текстолитовая пластина была обклеена с обеих сторон алюминиевой фольгой, внешняя поверхность которой покрыта сажей. На датчик через текстолитовые проставки крепятся две ленты из той же фольги на разном расстоянии от внешней поверхности датчика: одна на 5 мм, другая - 8 мм. Как видно из тепловизионной картины, способ позволяет точно фиксировать температуры поверхности тела 1, внешней поверхности преобразователя температур 2 и температуру газовой среды 3. В данном случае применен преобразователь с двумя лентами из фольги для определения температуры воздуха. Из приведенной термограммы видно, что температура обеих лент одинаковая, значит, обе они находятся вне области пограничного слоя, что позволяет применить их температуру (ТГ) для расчета коэффициента теплоотдачи. По уравнениям (2) и (4), используя эти данные, был вычислен тепловой поток и коэффициент теплоотдачи с поверхности твердого тела: ; .

Следует отметить, что для расчета параметров теплоотдачи применяются достаточно простые зависимости, в которых изменение этих параметров зависит лишь от получаемых в процессе тепловизионной съемки температур. Это дает возможность полностью автоматизировать процесс расчета величин теплового потока и коэффициента теплоотдачи в компьютере, которым снабжена тепловизионная камера, и получать при термическом обследовании не только поля температур твердого тела, но и поля параметров теплоотдачи.

Применение предлагаемого устройства для определения характеристик теплоотдачи значительно сократит время и упростит процесс термического обследования различных поверхностей, позволит исследовать тела со сложными поверхностями. Простота изготовления и применения датчика, входящего в состав данного устройства, быстрота его производства, очень низкая стоимость и в то же время высокая точность полученных результатов делает это устройство наиболее приоритетным в определении теплового потока и коэффициента теплоотдачи с поверхности твердого тела.

Технический результат, достигаемый применением предлагаемого устройства, заключается в уменьшении затрат времени, повышении точности измерения, сокращении числа операций и их упрощении, повышении комфортности, безопасности работы человека при проведении таких измерений и повышении достоверности результатов исследования.

Устройство для определения характеристик теплоотдачи, содержащее датчик, размещенный на исследуемой поверхности твердого тела, отличающееся тем, что устройство снабжено тепловизионной камерой, а датчик выполнен в виде пластины произвольной формы с отверстием, форма которого соответствует форме пластины, обе поверхности пластины покрыты слоем материала с высокой теплопроводностью - фольгой, причем на поверхности, обращенной к изучаемому телу, слой фольги размещен с перекрытием отверстия, а на противоположной поверхности пластины смонтирован дополнительно введенный тепловоспринимающий элемент, установленный с возможностью перемещения в плоскости, перпендикулярной поверхности пластины.