Способ обнаружения дефектов узлов крепления статора на работающей электрической машине

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использован в диагностике электрических машин, преимущественно турбо- и гидрогенераторов электростанций. Техническим результатом является повышение достоверности диагностирования виброударных дефектов статора на работающем генераторе. В способе обнаружения дефектов узлов крепления статора на работающей электрической машине измеряют с помощью вибродатчиков, установленных на корпусе статора, интенсивность гармоник виброакустических колебаний, определяют диагностический параметр, характеризующий наличие виброударных процессов в статоре, и устанавливают по значению диагностического параметра наличие дефектов статора. Для распознавания дефектов определяют верхнюю частоту ряда гармоник, кратных частоте возмущающей силы, и распознают вид дефекта по значению верхней частоты указанного ряда. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области электротехники, к способам диагностики электрических машин, преимущественно турбо- и гидрогенераторов электростанций.

Дефекты ослабления узлов крепления статора, а именно его сердечника и обмотки, являются частой причиной аварийных остановов генераторов электростанций. Эти обстоятельства делают актуальной проблему ранней диагностики дефектов статора на работающей электрической машине.

Известен способ обнаружения дефектов по авт. св. СССР №1080091, в котором изменяют уровень возбуждения генератора, а также измеряют с помощью вибродатчиков, установленных на спинке сердечника статора, диагностический параметр виброакустических колебаний, реагирующий на появление виброударных процессов в статоре, а именно среднеквадратическое значение измеряемого виброакустического сигнала. По значению диагностического параметра судят о наличии дефектов статора.

Недостаток этого способа в том, что не обеспечиваются обнаружение ослабления креплений обмотки статора и ослабление узлов крепления сердечника статора к корпусу генератора. Кроме того, этот способ не применим на машине, работающей в сети, так как работа в сети требует поддержания практически неизменного уровня напряжения и возбуждения.

Наиболее близок к заявляемому способ обнаружения дефектов, описанный в ст.: "Григорьев А.В., Осотов В.Н., Ямпольский Д.А. О вибрационном контроле технического состояния статоров турбогенераторов ТГВ-300. - Электрические станции, 1998, №8. С.27-35.". В этом способе измеряют параметр виброакустических колебаний корпуса турбогенератора, характеризующий интенсивность гармоник виброакустических колебаний в диапазоне частот 200 Гц≤f≤1000 Гц, а именно среднеквадратическое отклонение виброускорения, и по значению параметра судят о наличии дефектов крепления сердечника статора.

Недостаток этого способа в том, что не обеспечивается обнаружение ослабления креплений обмотки статора и распознавание дефектов крепления обмотки и дефектов крепления сердечника статора.

Цель изобретения - повышение достоверности диагностирования дефектов узлов крепления статора на работающем генераторе посредством обеспечения обнаружения и распознавания различных видов дефектов, включая дефекты крепления обмотки статора и опасные стадии развития дефектов крепления сердечника.

Для достижения поставленной цели в способе обнаружения дефектов статора на работающей машине, в котором измеряют на конструктивных частях статора интенсивность гармоник виброакустических колебаний, определяют диагностический параметр, характеризующий наличие виброударных процессов в статоре, и устанавливают по значению диагностического параметра наличие дефектов статора. С целью повышения достоверности диагностирования и распознавания дефектов определяют параметры частотного диапазона, в котором расположены гармоники виброакустических колебаний, и распознают вид дефекта по расположению указанного диапазона в области частот. Например, определяют верхнюю частоту частотного диапазона, в котором расположены гармоники виброакустических колебаний, и распознают вид дефекта по значению верхней частоты частотного диапазона. Для обеспечения обнаружения значимых дефектов в качестве параметра виброакустических колебаний, характеризующего наличие виброударных процессов в статоре, измеряют интенсивность гармоник виброакустических колебаний на частотах выше 1000 Гц, например измеряют мощность гармоник виброакустического сигнала М(1050-2000) в диапазоне частот 1050 Гц≤f≤2000 Гц, и судят о появлении значимых дефектов в узлах крепления сердечника по величине параметра М(1050-2000).

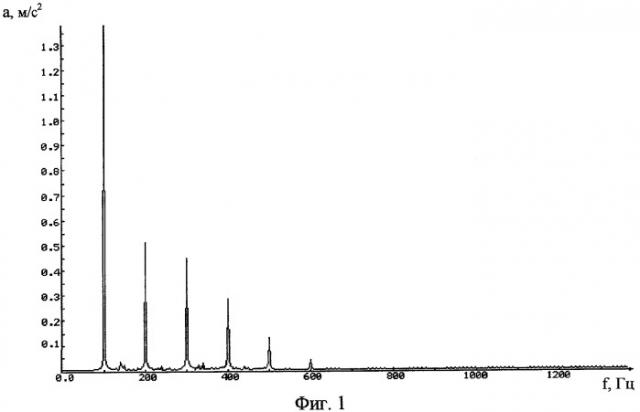

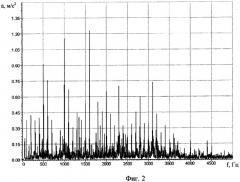

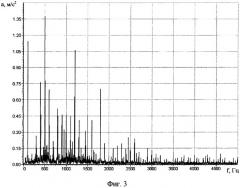

На фиг.1 показан вид спектра виброускорений корпуса генератора, сопровождающий начальную стадию развития дефекта крепления сердечника с появлением трения в узлах крепления. На фиг.2 показан вид спектра виброускорений корпуса генератора, сопровождающий вторую, опасную и значимую стадию развития дефекта крепления сердечника с появлением зазоров в узлах крепления сердечника. На фиг.3 показан вид спектра виброускорений корпуса генератора, имеющего ослабление крепления корзины лобовых дуг обмотки статора.

Сущность происходящих процессов сводится к следующему.

Спектр виброускорений корпуса исправного генератора имеет одну гармонику на частоте возмущающей силы, равной частоте магнитного поля машины, это номинально 100 Гц. Ослабление посадки сердечника статора на стяжные призмы корпуса приводит в условиях вибрации к относительным перемещениям (проскальзыванию) сердечника и наборной призмы в узлах крепления типа "ласточкин хвост стяжной призмы - трапецевидный паз (Т-паз) спинки сердечника статора". Происходят истирание контактирующих поверхностей и дальнейшее ослабление посадки сердечника на стяжные призмы и усиление вибрации. Это начальная стадия развития дефекта крепления сердечника. Она проявляет себя контактной коррозией в виде бурой пыли (окислы железа) в местах посадки. Расчеты, проведенные авторами-заявителями на математической модели турбогенератора, показали, что начальная стадия развития дефекта сопровождается появлением в спектре виброускорений корпуса генератора в диапазоне частот до 1000 Гц ниспадающего ряда гармоник, кратных частоте возмущающей силы, номинально равной 100 Гц. Вид спектра виброускорений корпуса генератора, сопровождающий начальную стадию развития дефекта крепления сердечника, показан на фиг.1. В таком состоянии возможна длительная и надежная работа электрической машины. Поэтому нет необходимости выявлять начальную стадию развития дефекта, например, устройствами мониторинга.

Развитие дефекта крепления сердечника приводит к выработке зазоров в узлах крепления и появлению ударных процессов в узлах крепления. Это вторая, опасная стадия развития дефекта. В силу импульсного характера передачи энергии такой процесс приводит к разрушению сварных швов и элементов крепления стяжных призм с корпусом генератора, ослаблению затяжки гаек стяжных призм и обрывам шеек стяжных призм в местах сопряжения с нажимными плитами и, в конечном счете, к аварии генератора. Требуется устранение дефекта для обеспечения надежной работы машины. Поэтому вторая стадия развития дефекта является значимой и подлежит обязательному выявлению. Экспериментальные исследования, проведенные авторами-заявителями, показали, что вторая стадия дефекта сопровождается появлением в спектре виброускорений корпуса генератора ряда гармоник, кратных частоте возмущающей силы, номинально 100 Гц, на частотах, существенно больших 1000 Гц. Вид спектра виброускорений корпуса генератора, сопровождающий вторую, опасную стадию развития дефекта крепления сердечника, показан на фиг.2. При выводе в ремонт и осмотре этого генератора обнаружены следы обильной контактной коррозии в узлах крепления сердечника к корпусу, обрывы контровочных сварочных швов и откручивание крепежных гаек. Особенностью проявления второй стадии дефекта является длинный ряд кратных гармоник, захватывающий область частот более 3000 Гц.

Ослабление креплений обмотки статора приводит к истиранию изоляции в узлах ее крепления с появлением следов контактной коррозии в виде наносов пыли желтого цвета. Это продукты истирания изоляции. Экспериментальные исследования, проведенные авторами-заявителями, показали, что дефект ослабления креплений обмотки статора также сопровождается появлением в спектре виброускорений корпуса генератора ряда гармоник, кратных частоте возмущающей силы на частотах, больших 1000 Гц, но не более 3000 Гц. Вид спектра виброускорений корпуса генератора, имеющего ослабление крепления корзины лобовых дуг обмотки статора, показан на фиг.3. При выводе в ремонт и осмотре этого генератора обнаружены следы обильной контактной коррозии в узлах крепления корзины лобовых дуг обмотки статора. Особенностью проявления такого дефекта является ряд кратных гармоник, захватывающий область до 3000 Гц.

Приведенные данные теоретических и экспериментальных исследований служат доказательством возможности осуществления изобретения.

Способ осуществляется следующим образом, например, на турбогенераторе ТВВ-320-2. Генератор работает в сети с нагрузкой 300 МВт, 120 МВАр. Частота магнитного поля и, следовательно, возмущающих сил магнитного тяжения в машине 100 Гц.

Вариант 1. Для обнаружения дефектов статора с помощью известной аппаратуры и известными методами, например, с помощью виброизмерительного комплекса MIC-300M, оснащенный датчиками виброускорения АР-40 с магнитным крепежом, производства НПП "МЕРА", на корпусе статора измеряют значение амплитуд гармоник виброускорений на частотах до 5000 Гц. Результаты измерений приведены в графической форме на фиг.3. По результатам измерений с помощью программных средств виброизмерительного комплекса MIC-300M определяют значение виброакустического диагностического параметра М(1050-2000), представляющего собой мощность кратных гармоник виброускорений в диапазоне частот 1050 Гц≤f≤2000 Гц. Измеренное значение диагностического параметра составляет 2,64 (м/сек2)2, что существенно превышает уровень нормального функционирования, равный 0,5 (м/сек2)2. Делают вывод о появлении на генераторе дефекта в узлах крепления статора. Для распознавания дефекта определяют на спектрограмме, показанной на фиг.3, верхнюю частоту ряда гармоник, кратных частоте возмущающей силы 100 Гц, по критерию: значения амплитуд не менее двух целочисленно кратных частоте 100 Гц гармоник, следующих за последней гармоникой ряда, не должны превышать 0,20 от значения максимальной амплитуды кратных гармоник в ряду. Из фиг.3 следует, что максимальную амплитуду имеет гармоника на частоте 500 Гц. Ее значение равно 1,38 м/с2. Значение величины в 0,20 от 1,38 м/с2 равно 0,276 м/с2. Тогда последней гармоникой в ряду является гармоника на частоте 1800 Гц с амплитудой 0,71 м/с2, а верхняя частота ряда кратных гармоник равна 1800 Гц, что меньше пороговой частоты распознавания 3000 Гц. Следовательно, обнаруженный дефект является дефектом ослабления креплений обмотки статора.

Вариант 2. На том же генераторе с помощью тех же технических средств дополнительно к диагностическому параметру M(1050-2000) определяют диагностический параметр М(2000-3000), представляющий собой мощность кратных гармоник виброускорений в диапазоне частот 2000 Гц<f≤3000 Гц.

Параметр М(2000-3000) равен 0,38 (м/сек2)2, что ниже уровня нормального функционирования 0,5 (м/сек2)2 , свидетельствует об отсутствии значимых кратных гармоник в частотном диапазоне 2000 Гц<f≤3000 Гц. Следовательно, верхняя частота ряда кратных гармоник не превышает пороговой частоты распознавания 3000 Гц, а обнаруженный дефект является дефектом ослабления креплений обмотки статора. Вариант 2 наиболее приемлем для реализации в устройствах мониторинга.

Следует отметить, что верхняя частота ряда гармоник на фиг.2 равна 3600 Гц, что превышает частоту распознавания 3000 Гц и указывает на ослабление креплений сердечника статора.

1. Способ обнаружения дефектов узлов крепления статора на работающей электрической машине, в котором измеряют на конструктивных частях статора интенсивность гармоник виброакустических колебаний, определяют диагностический параметр, характеризующий наличие виброударных процессов в статоре, и устанавливают по значению диагностического параметра наличие дефектов статора, отличающийся тем, что определяют частотный диапазон, в котором расположены гармоники виброакустических колебаний, и распознают вид дефекта по расположению указанного диапазона в области частот.

2. Способ по п.1, отличающийся тем, что измеряют параметры, характеризующие интенсивность гармоник виброакустических колебаний, в не менее двух несовпадающих частотных диапазонах и определяют по результатам измерений значение верхней частоты частотного диапазона, в котором расположены гармоники виброакустических колебаний.