Способ сепарации жидкости от газа и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам сепарации жидкости от газа и конструктивному выполнению устройств для распределения газовых и жидкостных потоков по сечению аппарата и сепарации жидкости от газового потока, которые могут быть использованы для процессов сепарации, абсорбции, ректификации в газонефтедобывающей, газонефтеперерабатывающей промышленностях и в аппаратах для выполнения аналогичных технологий. Способ сепарации жидкости от газа включает радиальную подачу смеси в корпус аппарата, распределение ее вдоль цилиндрической стенки с последующим разделением на радиальные потоки, направляемые к оси аппарата, переходящие в осевые. Радиальные потоки делят на струи, сепарируют от жидкости на поверхностях, расположенных вдоль стенки, после чего дополнительно распределяют в поперечном сечении аппарата. Сепарацию радиальных потоков от жидкости производят на вертикальных пористых элементах, по которым отводят жидкость в кубовую часть аппарата ниже подачи смеси. Устройство для осуществления способа сепарации жидкости от газа включает перфорированную обечайку, установленную внутри корпуса аппарата против патрубков входа газа с зазором к корпусу, перекрытым в верхней части перегородкой. На обечайке против перфорации размещены вертикально-ориентированные ряды пористых объемных элементов, перекрывающих каналы перфорации. Зазор между обечайкой и корпусом и верх обечайки перекрыты полуглухой тарелкой с патрубками для прохода газа, соединенными с внутренней полостью обечайки. Обечайка в нижней части снабжена гидрозатвором или частично перекрыта и выполнена из плоских элементов, замкнутых корпусом аппарата. Изобретение позволяет повысить эффективность сепарации и снизить унос жидкости. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам сепарации жидкости от газа и конструктивному выполнению устройств для распределения газовых и жидкостных потоков по сечению аппарата и сепарации жидкости от газового потока.

Изобретение может быть использовано для процессов сепарации, абсорбции, ректификации в газонефтедобывающей, в газонефтеперерабатывающей промышленностях и в аппаратах для выполнения аналогичных технологий.

Известны способ и аппарат для сепарации жидкости от газа в вертикальном корпусе при подаче газожидкостного потока на ось аппарата, распределении, сепарации и массообмена его при течении потоков от оси (центра) к периферии на перфорированных и объемно-пористых элементах, патент РФ 2150990, кл. В 01 D 53/74, B 01 J 19/32. Течение газовых потоков от центра к периферии увеличивает периметр и поверхность сепарационных и массообменных элементов, а следовательно, и их эффективность. Недостатком способа и устройства является низкая эффективность первичной сепарации жидкости от газа, т.к. проведение сепарации и размещение первичных сепарационных элементов в осевой зоне снижают поверхность сепарационных элементов, увеличивают скорость газа, а следовательно, и унос жидкости с газом. Для снижения скорости и уноса жидкости требуется увеличить поверхность сепарации, а следовательно, и диаметр аппарата, что допустимо только в аппаратах без давления или с низким давлением сепарируемого газа. Увеличение поверхности сепарации для процессов с повышенным давлением приводит к резкому увеличению диаметров и металлоемкости аппаратов.

Известны способ и аппарат для распределения и сепарации жидкости от газа по патенту РФ №1643030 А1, кл. B 01 D 3/20. В данном техническом решении устранены недостатки аналога - газ подается на периферию, распределяется по внутренней стенке аппарата, а затем распределяется равномерными потоками к оси аппарата, затем вдоль оси на сепарацию.

Устройство включает перфорированную обечайку, установленную против штуцера входа газажидкостной смеси внутри корпуса аппарата, образующую с корпусом аппарата зазор для прохода газа. При этом каналы (перфорации) имеют переменное сечение, обеспечивающее равномерное распределение газа и снижение скорости от штуцера входа к зазору и каналам (перфорации). Недостатком способа является неравномерность движения газовых потоков при переходе от радиального движения к осевому, что снижает эффективность процесса сепарации и проведение процессов распределения в разных сечениях с разными поверхностями и скоростями. Недостатком этого устройства является необходимость установки отдельных сепарационных устройств над распределителем, что увеличивает габариты и материалоемкость аппарата.

Целью изобретения является повышение эффективности сепарации и снижение уноса жидкости, а так же материалоемкости, путем выравнивания скоростей при распределении и сепарации газожидкостной смеси при минимальных скоростях и на максимальной поверхности в минимальном объеме.

Указанный технический результат достигается тем, что:

- в способе, включающем радиальную подачу смеси в корпус аппарата, распределение ее вдоль цилиндрической стенки с последующем разделением на радиальные потоки, направляемые к оси аппарата, переходящие в осевые, радиальные потоки делят на струи, сепарируют от жидкости на поверхностях, расположенных вдоль стенки, после чего дополнительно распределяют в поперечном сечении аппарата, а так же тем, что сепарацию радиальных потоков от жидкости производят на вертикальных пористых элементах, по которым отводят жидкость в кубовую часть аппарата ниже подачи смеси;

- в устройстве для осуществления способа, включающем перфорированную обечайку, установленную внутри корпуса аппарата против патрубков входа газа, с зазором к корпусу, перекрытым в верхней части перегородкой, на обечайке против перфорации размещены вертикально-ориентированные ряды пористых объемных элементов, перекрывающих каналы перфорации, причем зазор между обечайкой и корпусом и верх обечайки перекрыты полуглухой тарелкой с патрубками для прохода газа, соединенными с внутренней полостью обечайки, а так же тем, что обечайка в нижней части снабжена гидрозатвором или частично перекрыта и выполнена из плоских элементов, замкнутых корпусом аппарата.

Авторам из существующего уровня техники неизвестен способ сепарации жидкости и газа и устройство его осуществления, в которых бы применялись вышеуказанные приемы и технические решения.

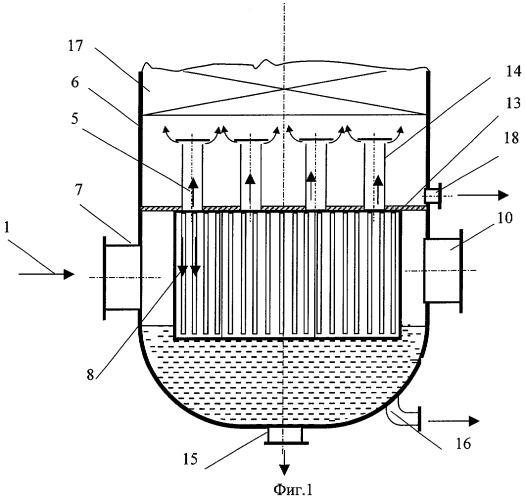

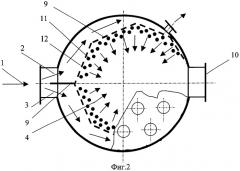

На фиг.1 представлена схема и аппарат для сепарации жидкости от газа, а на фиг.2 - поперечный разрез аппарата с направлениями движений газовых потоков.

Способ сепарации включает радиальную подачу газожидкостного потока 1 в корпус аппарата по направлению к его оси (центру), разделение потока 1 на потоки 2 и 3 (фиг.2), распределение потоков 2 и 3 вдоль внутренней стенки корпуса на уровне подачи газа, деление потоков на множество струй 4, направленных к оси (центру) аппарата, при этом осуществляют одновременно сепарацию жидкости от газа, а отсепарированную жидкость отводят в кубовую часть ниже подачи смеси. После сепарации жидкости от газа в струях 4 изменяют движение газовых потоков на осевое, объединяют струи и равномерно распределяют газ по множествам патрубков - вертикальные потоки 5, которые направляют на вышележащие секции для массообмена или дополнительной сепарации.

Устройство содержит цилиндрический корпус 6, внутри которого против штуцера 7 установлена обечайка 8, выполненная из плоских перфорированных съемных листов 9, которые могут монтироваться и демонтироваться через люк-лаз 10. На листах 9 размещены вертикально ориентированные пористые элементы 11, расположенные против перфорированных отверстий 12 (фиг.2) таким образом, что в проекции на лист 9 перекрывают их и зазоры между элементами. В месте расположения люка-лаза 10 обечайка замыкается корпусом аппарата 6. В верхней части обечайка 8 и зазор между обечайкой 8 и корпусом 6 перекрыт полуглухой тарелкой 13 с множеством газораспределительных патрубков 14 (фиг.1). Снизу обечайка 8 расположена в жидкости, образуя гидрозатвор, или частично перекрыта для исключения прямого прохода газа под обечайкой. Для дренажа жидкости из корпуса 6 в нижней части аппарата предусмотрен дренажный штуцер 15, выше которого размещен штуцер отбора отсепарированной жидкости 16.

Над полуглухой тарелкой 13 устанавливается массообменная, сепарационная или фильтрующая секция 17. Для отбора жидкости, стекающей с секции 17, предусмотрен штуцер отбора 18.

Для равномерного распределения газожидкостного потока в две стороны от обечайки 8 в штуцере 7 установлена вертикальная перегородка 19.

Способ сепарации жидкости от газа и работа устройства осуществляются следующим образом. Газожидкостную смесь потоком 1 подают радиально в корпус аппарата 6 по направлению к его оси, затем поток 1 делят на два расходящихся потока 2 и 3 на вертикальной перегородке 19 и обечайке 8 вдоль стенок корпуса 6 против штуцера подачи 7. Затем потоки 2 и 3 на отверстиях перфорации листов 9 обечайки 8 разделяют и распределяют на множество струй радиальных потоков 4, направленных к оси цилиндрического корпуса 6, и осуществляют одновременно сепарацию жидкости от газа на листах 9 с пористыми вертикальными элементами 11, расположенными против отверстий 12. После сепарации изменяют движение газа на вертикальное направление, распределяют его на патрубках 14 полуглухой тарелки 13, перекрывающей зазор между корпусом 6 и обечайкой 8 и верхний торец обечайки. Далее отсепарированный и распределенный по поперечному сечению аппарата газ подают на вышележащую секцию 17, отсепарированную жидкость отводят через штуцер 16, а стекающую жидкость с секции 17 с глухой тарелки 13 через штуцер 18.

Пример осуществления способа.

Сырье:

- природный газ в количестве 10 млн м3 в сутки;

- капельная влага (вода) 0,1 кг на м3 газа;

- давление 7,5 МПа;

- температура 15°С.

Унос жидкости с газом - 20 мг на м3 газа.

Унос жидкости с газом с вышележащих ступеней - 2 мг на м3 газа.

Предложенное техническое решение позволяет расширить функциональное назначение способа сепарации и устройства для его осуществления, а именно:

- провести равномерное распределение горизонтальных и вертикальных газовых потоков;

- провести сепарацию газовых потоков на максимальной поверхности при их радиальном течении, в тех же объемах корпуса аппарата, при повышении эффективности сепарации за счет увеличения поверхности сепарирующих элементов, расположенных вдоль кольцевой стенки корпуса аппарата, которая больше поперечных сечений обечайки, что позволяет снизить скорость газа и унос жидкости с ним;

- провести распределение вертикальных газовых потоков непосредственно над распределителем и сепарационным устройством, использовать распределитель вертикальных потоков для накопления жидкости, т.е. в качестве полуглухой тарелки и в качестве перегородки для перекрытия зазора между обечайкой и корпусом;

- расположить люк-лаз в зоне сепарации за счет замыкания перфорированной обечайки стенкой корпуса аппарата.

1. Способ сепарации жидкости от газа, включающий радиальную подачу смеси в корпус аппарата, распределение ее вдоль цилиндрической стенки с последующим разделением на радиальные потоки, направляемые к оси аппарата, переходящие в осевые, отличающийся тем, что радиальные потоки делят на струи, сепарируют от жидкости на поверхностях, расположенных вдоль стенки, после чего дополнительно распределяют в поперечном сечении аппарата.

2. Способ сепарации по п.1, отличающийся тем, что сепарацию радиальных потоков от жидкости производят на вертикальных пористых элементах, по которым отводят жидкость в кубовую часть аппарата ниже подачи смеси.

3. Устройство для осуществления способа сепарации жидкости от газа, включающее перфорированную обечайку, установленную внутри корпуса аппарата против патрубков входа газа с зазором к корпусу, перекрытым в верхней части перегородкой, отличающееся тем, что на обечайке против перфорации размещены вертикально-ориентированные ряды пористых объемных элементов, перекрывающих каналы перфорации, а зазор между обечайкой и корпусом и верх обечайки перекрыты полуглухой тарелкой с патрубками для прохода газа, соединенными с внутренней полостью обечайки.

4. Устройство по п.3, отличающееся тем, что обечайка в нижней части снабжена гидрозатвором или частично перекрыта.

5. Устройство по п.3, отличающееся тем, что обечайка выполнена из плоских элементов, замкнутых корпусом аппарата.