Способ получения брикетов из доломита и пресс-форма для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к области прессования сыпучих материалов и может быть использовано для получения брикетов из мелкодисперсного доломита или окомкованного доломита, пригодных для использования в конвертерном производстве. Способ включает прессование сыпучей среды в замкнутом объеме, ограниченном рабочими поверхностями пресс-формы. Мелкодисперсный доломит или окомкованный доломит с размером комочков до 10 мм или их смесь засыпают в пресс-форму с коэффициентом засыпки 2-4, а затем осуществляют сухое прессование при удельном усилии 150-250 МПа. Для осуществления способа предлагается два варианта пресс-формы. В первом варианте пресс-форма содержит матрицу, запрессованную в бандаж, пуансон, выталкиватель и опорные плиты. Рабочая зона матрицы содержит конический и цилиндрический участки. Высота конического участка равна высоте брикета за вычетом высоты его цилиндрического пояска. Конусность составляет 0,15-0,2. Высота цилиндрического участка Н определяется по приведенной формуле. По второму варианту рабочая зона матрицы выполнена цилиндрической и имеет высоту H1, определяемую по приведенной формуле. В результате обеспечивается получение брикетов, имеющих высокую прочность без связующих веществ из мелкодисперсного или окомкованного доломита или их смеси. 3 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области прессования сыпучих материалов и может быть использовано для получения брикетов из мелкодисперсного доломита или окомкованного доломита, пригодных для использования в конвертерном производстве.

В настоящее время актуальной проблемой является проблема утилизации отходов, особенно тех из них, которые могут быть при определенной обработке возвращены в технологический процесс. К таким отходам относится мелкодисперсный доломит, а также окомкованный доломит или их смесь, который остается в отвалах после использования крупнокомкового доломита в конвертерном производстве в качестве раскислителя и для защиты футеровки конвертера, а также мелкодисперсный доломит, уловленный цеховыми электорофильтрами в конвертерных цехах. Для использования окомкованного доломита, содержащего комочки размером от 0,2 до 10 мм, необходимо их преобразовать в форму, удобную для транспортировки и загрузки в конвертер, например в брикеты или таблетки.

Известен способ горячего прессования изделий из порошкообразного материала конусной поверхностью нагружающего пуансона через промежуточную среду и разделительную легкодеформируемую стенку (RU 2140355 С1, МПК В 28 В 3/04, 27.10.99). Этот способ можно использовать только для прессования трубчатых тонкостенных изделий под небольшим удельным усилием (50 МПа). Прессование брикетов (таблеток) таким способом не обеспечивает получение изделия, имеющего одинаковую плотность по всему объему, а следовательно, и высокую прочность, что необходимо для их последующего использования.

Наиболее близким к настоящему изобретению по технической сущности является способ брикетирования сыпучих материалов, включающий сжатие сыпучей среды в замкнутом или полузамкнутом пространстве, ограниченном рабочими поверхностями инструмента (пресс-формы) (RU 2100204, МПК В 30 В 11/00, опубликованный в Бюл. №36, 1997 г.). Недостатком данного способа является прессование брикета с использованием связующих веществ, хотя следует отметить, что в данном способе их количество значительно уменьшено по сравнению с другими известными способами, так как связующее вещество наносят только на поверхность брикета. В любом случае наличие связующих веществ удорожает процесс. Кроме того, присутствие связующих веществ недопустимо в химических процессах, проходящих в конвертере.

Технической задачей настоящего изобретения является получение из мелкодисперсного доломита или окомкованного доломита с размером комочков до 10 мм или их смеси брикета без связующих веществ, имеющего высокую прочность.

Поставленная задача решается способом получения брикетов из доломита путем прессования сыпучей среды в замкнутом объеме, ограниченном рабочими поверхностями инструмента, в котором мелкодисперсный доломит или окомкованный доломит с размером комочков до 10 мм или их смесь засыпают в пресс-форму с коэффициентом засыпки 2-4, а затем осуществляют сухое прессование при удельном усилии 150-250 МПа.

Способом согласно настоящему изобретению можно получать брикеты как из отожженного, так и неотожженного мелкодисперсного или окомкованного доломита.

Отожженный мелкодисперсный доломит засыпают в пресс-форму с коэффициентом засыпки 3-4 и прессование осуществляют при удельном усилии 150-200 МПа, а неотожженный мелкодисперсный доломит или окомкованный доломит с размером комочков до 10 мм или их смесь засыпают в пресс-форму с коэффициентом засыпки 2-2,5, а прессование осуществляют при удельном усилии 200-250 МПа.

Экспериментально установленный диапазон удельных усилий прессования позволяет получить прочные однородные по плотности брикеты.

Для осуществления способа согласно настоящему изобретению предлагается пресс-форма.

Известны пресс-формы для прессования сыпучих материалов, содержащие матрицу, пуансон (пуансоны), выталкиватель и опорные плиты (см. например, RU 2140355 C1, SU 452516, SU 521999, SU 1177174 А, (все МПК В 30 В 11/00). Указанные пресс-формы имеют следующие недостатки. Пресс-форма по патенту RU 2140355 имеет сложную конструкцию, низкую надежность, которая лимитируется усталостной прочностью разделительной стенки, испытывающей значительные деформации в процессе прессования, и невысокую производительность из-за сложности удаления изделия из пресс-формы. Пресс-формы, описанные в авторских свидетельствах SU 452516, SU 521999 и SU 1177174, предназначены для прессования металлических порошков и керамики. Из вышесказанного следует, что ни одна из известных из уровня техники пресс-форм не позволяет осуществить способ согласно настоящему изобретению.

Наиболее близким аналогом заявляемой пресс-формы является пресс-форма по авторскому свидетельству SU 1177174.

Согласно настоящему изобретению пресс-форма для получения брикетов из доломита, выполненная по первому варианту, содержит матрицу, запрессованную в бандаж, пуансон, выталкиватель и опорные плиты, при этом рабочая зона матрицы включает конический и цилиндрический участки, причем высота конического участка равна высоте брикета за вычетом высоты цилиндрического пояска брикета, а конусность составляет 0,15-0,20, при этом высота цилиндрического участка Н определяется по формуле:

H=h(k-1)+a+b,

где h - высота брикета,

k - коэффициент засыпки, равный 2-4,

а - высота цилиндрического пояска брикета,

b - запас высоты.

Высота цилиндрического пояска брикета а равна 3-5 мм, а запас высоты b равен 5-10 мм.

В пресс-форме по второму варианту рабочая зона матрицы выполнена цилиндрической и имеет высоту H1, определяемую по формуле:

H1=h·k,

где h - высота брикета,

k - коэффициент засыпки, равный 2-4.

Конструкция пресс-формы в обоих вариантах исполнения обеспечивает при осуществлении способа получение из мелкодисперсного доломита или окомкованного доломита с размером комочков до 10 мм или их смеси прочных брикетов без применения связующих веществ.

Сущность настоящего изобретения поясняется со ссылкой на прилагаемые чертежи, на которых показано следующее.

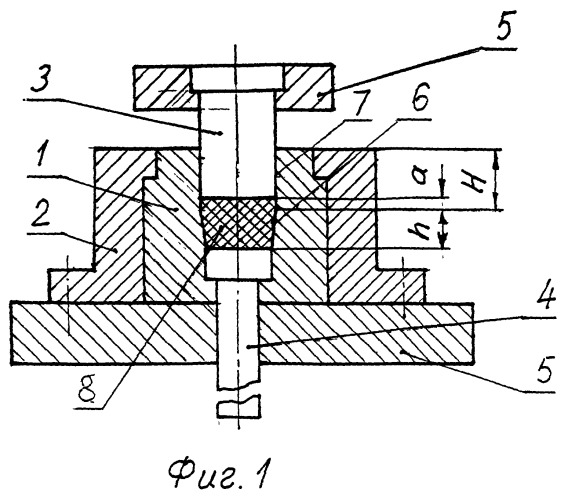

Фиг.1 - пресс-форма, выполненная согласно первому варианту настоящего изобретения, разрез.

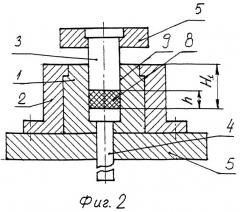

Фиг.2 - то же, второй вариант.

Пресс-форма содержит матрицу 1, запрессованную в бандаж 2, пуансон 3, выталкиватель 4 и опорные плиты 5. Рабочая зона матрицы 1 (первый вариант исполнения) включает конический и цилиндрический участки 6, 7, соответственно. Высота конического участка 6 выбирается равной высоте h брикета 8 за вычетом высоты а цилиндрического пояска. Конусность конического участка 6 составляет 0,15-0,20, что позволяет уменьшить усилие выталкивания отпрессованного брикета из матрицы. Высота цилиндрического участка 7 Н=135 мм, которая определена по формуле:

H=h(k-1)+a+b,

где h=40 мм,

k=4,

a=5,

b=10 мм.

Высота цилиндрического пояска брикета а выбирается равной 3-5 мм, что исключает недопустимое внедрение пуансона в корпус матрицы. Запас высоты b, равный 5-10 мм, гарантирует удовлетворительное направление пуансона в матрице.

Согласно второму варианту (фиг.2) рабочая зона матрицы 9 выполнена цилиндрической и имеет высоту H1=100 мм, которая определена по формуле:

H1=h·k,

где h=40 мм,

k=2,5.

Пример 1.

Для получения брикетов брали отожженный мелкодисперсный доломит с размером частиц 5-10 мкм. Доломит засыпали в пресс-форму диаметром 70 мм с конической матрицей, установленную в гидравлический пресс с номинальной силой 400 кН, с коэффициентом засыпки k=4 (коэффициент засыпки определен экспериментально). Сухое прессование осуществляли в замкнутом объеме, ограниченном рабочими поверхностями указанной пресс-формы, при удельном усилии 150 МПа. Получили брикеты (таблетки) диаметром 70 мм, высотой 40 мм, имеющие предел прочности, равный 23 МПа.

Пример 2.

Брали неотожженный доломит, представляющий собой смесь мелкодисперсного и окомкованного доломита, со следующим размером комочков: 0,01-0,1 мм - 50%, 0,1-1 мм - 40%, 1-10 мм - 10%. Засыпали доломит в пресс-форму диаметром 70 мм с цилиндрической матрицей с коэффициентом засыпки 2,5. Прессование осуществляли при удельном усилии 150 МПа. Получили брикеты диаметром 70 мм, высотой 40 мм, имеющие предел прочности 20 МПа.

Из вышесказанного следует, что настоящее изобретение позволяет без применения связующих веществ получить прочные брикеты из мелкодисперсного или окомкованного доломита, которые могут быть использованы в конвертерном производстве.

1. Способ получения брикетов из доломита путем прессования сыпучей среды в замкнутом объеме, ограниченном рабочими поверхностями пресс-формы, отличающийся тем, что мелкодисперсный доломит или окомкованный доломит с размером комочков до 10 мм или их смесь засыпают в пресс-форму с коэффициентом засыпки 2-4, а затем осуществляют сухое прессование при удельном усилии 150-250 МПа.

2. Способ по п.1, отличающийся тем, что отожженный мелкодисперсный доломит засыпают в пресс-форму с коэффициентом засыпки 3-4, а сухое прессование осуществляют при удельном усилии 150-200 МПа.

3. Способ по п.1, отличающийся тем, что неотожженный мелкодисперсный доломит или окомкованный доломит с размером комочков до 10 мм или их смесь засыпают в пресс-форму с коэффициентом засыпки 2-2,5, а сухое прессование осуществляют при удельном усилии 200-250 МПа.

4. Пресс-форма для получения брикетов из доломита, содержащая матрицу, запрессованную в бандаж, пуансон, выталкиватель и опорные плиты, отличающаяся тем, что рабочая зона матрицы включает конический и цилиндрический участки, причем высота конического участка равна высоте брикета за вычетом высоты его цилиндрического пояска, а конусность составляет 0,15-0,20, при этом высота цилиндрического участка Н определяется по формуле

H=h(k-1)+a+b,

где h - высота брикета;

k - коэффициент засыпки, равный 2-4;

а - высота цилиндрического пояска брикета;

b - запас высоты.

5. Пресс-форма по п.4, отличающаяся тем, что высота а цилиндрического пояска брикета равна 3-5 мм, а запас высоты b равен 5-10 мм.

6. Пресс-форма по п.4, отличающаяся тем, что отношение высоты брикета к диаметру цилиндрического участка рабочей зоны составляет 0,5-0,6.

7. Пресс-форма для получения брикетов из доломита, содержащая матрицу, запрессованную в бандаж, пуансон, выталкиватель и опорные плиты, отличающаяся тем, что рабочая зона матрицы выполнена цилиндрической и имеет высоту H1, определяемую по формуле

H1=h·k,

где h - высота брикета;

k - коэффициент засыпки, равный 2-4.