Компоненты катализатора для полимеризации олефинов, катализатор, способ получения пропиленовых полимеров и пропиленовый полимер

Иллюстрации

Показать всеНастоящее изобретение относится к компоненту катализатора для полимеризации олефинов, содержащему Mg, Ti, галоген и по меньшей мере два электронодонорных соединения, причем указанный компонент катализатора отличается тем, что по меньшей мере одно из электронодонорных соединений, присутствующее в количестве в диапазоне от 20 до 50% (мол.) по отношению к полному количеству доноров, выбирают из эфиров янтарных кислот, которые являются неэкстрагируемыми на более чем 25% (мол.), и по меньшей мере еще одного электронодонорного соединения, которое является экстрагируемым на более чем 35% (мол.). Указанные компоненты катализатора позволяют получать полимеры с хорошим уровнем нерастворимости в ксилоле, высоким уровнем содержания стереоблоков и широким MWD, что подходит для получения полимеров, используемых в секторе применения ВОРР. Изобретение также относится к катализатору для полимеризации олефинов, способу получения пропиленовых полимеров и пропиленовому полимеру. 4 н. и 20 з.п.ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов, в частности пропилена, содержащим носитель на основе дигалогенида Mg, на который наносят соединение Ti, в котором имеется по меньшей мере одна связь Ti-галоген, и по меньшей мере два электронодонорных соединения, выбираемые из определенных классов. Настоящее изобретение дополнительно относится к катализаторам, полученным из указанных компонентов, и к их использованию в способах полимеризации олефинов. Катализаторы настоящего изобретения позволяют получать пропиленовые гомополимеры с высокими выходами, отличающиеся хорошими уровнями нерастворимости в ксилоле, широким диапазоном изотактичности и, в конкретных состояниях, очень высоким уровнем содержания стереоблоков.

Компоненты катализатора для стереоспецифической полимеризации олефинов широко известны на современном уровне техники. Наиболее широко распространенное семейство каталитических систем включает твердый компонент катализатора, содержащий дигалогенид магния, на который нанесены соединение титана и внутреннее электронодонорное соединение, используемый в комбинации с Al-алкильным соединением. Однако обычно, если требуется более высокая степень кристалличности полимера, то для того чтобы получить более высокую изотактичность, также необходим и внешний донор (например, алкилалкоксисилан). Один из предпочтительных классов внутренних доноров образован эфирами фталевой кислоты, причем используемым в наибольшей степени является диизобутилфталат. Данная каталитическая система позволяет добиваться очень хороших эксплуатационных характеристик, выражаемых через активность, изотактичность и уровень нерастворимости в ксилоле, при условии использования внешнего электронодонорного соединения. Если внешний донор не использовать, то будут иметь место низкие выходы, плохой уровень нерастворимости в ксилоле и неудовлетворительная изотактичность. С другой стороны, если внешний донор будет использован, хорошие уровни нерастворимости в ксилоле будут получаться только вместе с высокой изотактичностью. Кроме того, молекулярно-массовое распределение (MWD) в условиях обычной одностадийной полимеризации нешироко (показатель полидисперсности находится в диапазоне 3,6-4,5). Данные характеристики, хотя и подходят для определенных приложений, нежелательны в некоторых других областях, таких как получение двуосно-ориентированных полипропиленовых пленок (ВОРР). Для применения в данной области, собственно говоря, требуется, чтобы у полипропиленов были бы широкое MWD (показатель полидисперсности, превышающий 5), более низкий модуль упругости при изгибе (получаемый при уменьшении степени кристалличности полимера) при сохранении в то же время хорошего уровня нерастворимости в ксилоле. Кроме того, было обнаружено, что полимерами, подходящими для применения в данной области, являются те, для которых в дополнение к приведенным выше требованиям имеет место также и относительно высокий уровень содержания так называемых стереоблоков, то есть фракций полимера, которые, несмотря на преобладающую изотактичность, содержат не пренебрежимо малое количество неизотактических последовательностей пропиленовых звеньев. В обычных методиках фракционирования, таких как TREF (фракционирование с элюированием при повышении температуры), элюирование таких фракций происходит при температурах, более низких, чем температуры, которые необходимы для более изотактических фракций. В ЕР 658577 описан способ получения ПП-гомополимеров с высоким уровнем содержания стереоблоков. Он включает полимеризацию пропилена в присутствии катализатора, содержащего (i) твердый компонент катализатора, в котором соединение Ti и диизобутилфталат наносят на носитель MgCl2, (ii) Al-алкильное соединение в качестве сокатализатора и (iii) 3,3,3-трифторпропил(алкил)диметоксисилан в качестве внешнего донора. В примере 1 можно видеть, что несмотря на то что полимеризацию проводят в две последовательные стадии при различных условиях, MWD полученного бимодального полимера недостаточно широко (показатель полидисперсности 4,7). Кроме того, в случае бимодальных полимеров могут возникать проблемы с однородностью вследствие присутствия заметных количеств фракций с ярко выраженным различием в средней Mw. В указанном примере массовое процентное содержание фракции стереоблоков, измеренное при использовании TREF для полимера после легкого крекинга, приблизительно равно 31%, тогда в другом прогоне (в таблице 2) содержание фракции стереоблоков было равно приблизительно 26%. С учетом сказанного выше было бы желательно иметь компонент катализатора с еще более улучшенными характеристиками, и который, в частности, позволял бы получить полимеры с хорошим уровнем нерастворимости в ксилоле, высоким уровнем содержания стереоблоков и широким MWD, что подходит для получения полимеров, используемых в секторе применения ВОРР.

В настоящее время неожиданно был обнаружен компонент катализатора, обладающий указанными выше преимуществами, который содержит Mg, Ti, галоген и два электронодонорных соединения, выбираемых из определенных классов. Поэтому предметом настоящего изобретения является компонент катализатора для полимеризации олефинов CH2=CHR, в которых R представляет собой водород или углеводородный радикал, состоящий из 1-12 углеродных атомов, содержащий Mg, Ti, галоген и по меньшей мере два электронодонорных соединения, причем указанный компонент катализатора отличается тем, что по меньшей мере одно из электронодонорных соединений, которое присутствует в количестве в диапазоне от 15 до 50% (мол.) по отношению к полному количеству доноров, выбирают из эфиров янтарных кислот, которые нельзя проэкстрагировать, в условиях, описанных ниже, на более чем 20% (мол.), и по меньшей мере еще одного электронодонорного соединения, которое можно проэкстрагировать в тех же самых условиях на более чем 30% (мол.).

В соответствии с настоящим изобретением эфиры янтарных кислот, не экстрагируемые на более чем 20% (мол.), будут называться неэкстрагируемыми сукцинатами. Электронодонорные соединения, экстрагируемые более чем на 30% (мол.), будут называться экстрагируемыми электронодонорными соединениями. Количество неэкстрагируемых сукцинатов предпочтительно находится в диапазоне от 20 до 45, а более предпочтительно от 22 до 40% (мол.) по отношению к полному количеству электронодонорных соединений. В предпочтительном варианте реализации используют сукцинат, который нельзя проэкстрагировать на более чем 15%, и еще одно электронодонорное соединение, которое можно проэкстрагировать на более чем 35%.

Среди указанных выше неэкстрагируемых сукцинатов в особенности предпочтительны сукцинаты, описываемые приведенной ниже формулой (I)

в которой радикалы R1 и R2, одинаковые или различные, означают C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; а радикалы R3 и R4, одинаковые или различные, означают C1-C20 алкильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, при условии, что по меньшей мере один из них является разветвленным алкилом; причем указанные соединения являются по отношению к двум асимметричным углеродным атомам, обозначенным в структуре формулы (I), стереоизомерами, относящимися к типу (S,R) или (R,S), которые присутствуют в чистых формах или в виде смесей.

R1 и R2 предпочтительно являются C1-C8 алкильной, циклоалкильной, арильной, арилалкильной и алкиларильной группами. В особенности предпочтительны соединения, в которых R1 и R2 выбраны из первичных алкилов и, в особенности, из разветвленных первичных алкилов. Примерами групп, подходящих для R1 и R2, являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. В особенности предпочтительны этил, изобутил и неопентил.

В особенности предпочтительны соединения, в которых радикалы R3 и/или R4 являются вторичными алкилами, подобными изопропилу, втор-бутилу, 2-пентилу, 3-пентилу, или циклоалкилами, подобными циклогексилу, циклопентилу, циклогексилметилу.

Примерами указанных выше соединений являются формы (S,R) (S,R), чистые или в виде смеси, необязательно в виде рацемата, диэтил 2,3-бис(триметилсилил)сукцината, диэтил 2,3-бис(2-этилбутил)сукцината, диэтил 2,3-дибенэилсукцината, диэтил 2,3-диизопропилсукцината, диизобутил 2,3-диизопропилсукцината, диэтил 2,3-бис(циклогексилметил)сукцината, диэтил 2,3-диизобутилсукцината, диэтил 2,3-динеопентилсукцината, диэтил 2,3-дициклопентилсукцината, диэтил 2,3-дициклогексилсукцината.

Среди экстрагируемых электронодонорных соединений в особенности предпочтительны эфиры одно- и двухосновных карбоновых органических кислот, такие как бензоаты, малонаты, фталаты и сукцинаты. Среди малонатов в особенности предпочтительны соединения, описываемые формулой (II):

где R1 означает Н или C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, R2 означает C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, R3 и R4, одинаковые или различные, означают C1-C20 линейные или разветвленные алкильные группы или С3-С20 циклоалкильные группы.

R3 и R4, предпочтительно являются первичными, линейными или разветвленными, C1-C20 алкильными группами, более предпочтительно, когда они являются первичными разветвленными С4-С20 алкильными группами, такими, как изобутильная или неопентильная группы.

R2, в особенности если R1 означает Н, предпочтительно означает линейную или разветвленную С3-С20 алкильную, циклоалкильную или арилалкильную группу; R2, более предпочтительно, означает С3-С20 вторичную алкильную, циклоалкильную или арилалкильную группу.

Предпочтительные эфиры ароматических карбоновых кислот выбирают из C1-C20 алкильных или арильных эфиров бензойной и фталевой кислот, возможно замещенных. Причем предпочтительны алкиловые эфиры указанных кислот. В особенности предпочтительны C1-C6 линейные или разветвленные алкиловые эфиры. Конкретными примерами являются этилбензоат, н-бутилбензоат, п-метоксиэтилбенэоат, п-этоксиэтилбензоат, изобутилбензоат, этил п-толуат, диэтилфталат, ди-н-пропилфталат, ди-н-бутилфталат, ди-н-пентилфталат, диизопентилфталат, бис(2-этилгексил)фталат, этилизобутилфталат, этил н-бутилфталат, ди-н-гексилфталат, диизобутилфталат.

Среди сукцинатов имеется много подклассов соединений, которые могут быть использованы в качестве экстрагируемых доноров в соответствии с настоящим изобретением. Одной из предпочтительных групп соединений является группа, описываемая формулой (III)

в которой радикалы R3-R5 означают водород, a R6 означает разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 углеродных атомов. В особенности предпочтительными являются соединения, в которых R6 означает разветвленную первичную алкильную группу или циклоалкильную группу, содержащую от 3 до 10 углеродных атомов. Конкретными примерами являются диэтил втор-бутилсукцинат, диэтил трет-гексилсукцинат, диэтилциклопропилсукцинат, диэтилнорборнилсукцинат, диэтил (10)-пергидронафтилсукцинат, диэтилтриметилсилилсукцинат, диэтилметоксисукцинат, диэтил п-метоксифенилсукцинат, диэтил п-хлорфенилсукцинат, диэтилфенилсукцинат, диэтилциклогексилсукцинат, диэтилбензилсукцинат, диэтил (циклогексилметил)сукцинат, диэтил трет-бутилсукцинат, диэтилизобутилсукцинат, диэтилизопропилсукцинат, диэтилнеопентилсукцинат.

Другим подклассом предпочтительных соединений является подкласс, описываемый формулой (III), в которой R3 и R4 означают водород, a R5 и R6 выбраны из C1-C20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группы, необязательно содержащей гетероатомы. Конкретными примерами подходящих 2,2-дизамещенных сукцинатов являются: диэтил 2,2-диметилсукцинат, диэтил 2-этил-2-метилсукцинат, диэтил 2-бензил-2-изопропилсукцинат, диэтил 2-{циклогексилметил)-2-изобутилсукцинат, диэтил 2-циклопентил-2-н-пропилсукцинат, диэтил 2,2-диизобутилсукцинат, диэтил 2-циклогексил-2-этилсукцинат, диэтил 2-изопропил-2-метилсукцинат, диэтил 2,2-диизопропилдиэтил-2-изобутил-2-этилсукцинат, диэтил 2-(1,1,1-трифтор-2-пропил)-2-метилсукцинат, диэтил 2-изопентил-2-изобутилсукцинат, диэтил 2-фенил-2-н-бутилсукцинат, диизобутил 2,2-диметилсукцинат, диизобутил 2-этил-2-метилсукцинат, диизобутил 2-бензил-2-изопропилсукцинат, диизобутил 2-(циклогексилметил)-2-изобутилсукцинат, диизобутил 2-циклопентил-2-н-пропилсукцинат.

Кроме того, также предпочтительны формы (S,S), (R,R) или мезо-формы сукцинатов, описываемых приведенной выше формулой (I).

В качестве неэкстрагируемых доноров могут быть использованы смеси различных сукцинатов, описываемых формулой (I), и могут быть также использованы смеси экстрагируемых доноров. В частности, было обнаружено, что в особенности выгодно использовать сукцинаты, описываемые формулой (I), в которых R3 и R4 одинаковые, как в качестве экстрагируемых, так и в качестве неэкстрагируемых доноров электронов. Фактически соединения, описываемые формулой (I), в которых R3 и R4 одинаковые, часто являются смесями мезо-формы (S,S и R,R) и рацемической формы (S,R и R,S), что является прямым результатом способа их получения. Поэтому в определенных случаях специалисты в данной области уже располагают смесью экстрагируемых и неэкстрагируемых доноров для использования при получении катализатора данного изобретения. В зависимости от конкретных количеств индивидуальных доноров в смесях могут потребоваться дополнительные количества экстрагируемых доноров, чтобы ввести конечную композицию катализатора в рамки диапазона, предложенного выше.

В особенности интересным было признано использование компонента катализатора, содержащего рацемическую форму диэтил или диизобутил 2,3-диизопропилсукцината в качестве неэкстрагируемого донора и мезо-форму диэтил или диизобутил 2,3-диизопропилсукцината совместно с алкилфталатом в качестве экстрагируемых доноров.

Как уже объяснялось выше, компоненты катализатора данного изобретения содержат в дополнение к указанным выше донорам электронов Ti, Mg и галоген. В частности, компоненты катализатора содержат соединение титана, в котором имеется по меньшей мере одна связь Ti-галоген, и указанные выше электронодонорные соединения, нанесенные на носитель галогенид Mg. Галогенидом магния предпочтительно является MgCl2 в активной форме, который широко известен в патентной литературе в качестве носителя для катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 были первыми, в которых описано использование данных соединений в катализе Циглера-Натта. Из данных патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или совместного носителя в компонентах катализаторов для полимеризации олефинов, характеризуются рентгеновскими спектрами, в которых наиболее интенсивная линия дифракции, которая наблюдается в спектре неактивного галогенида, уменьшается по интенсивности и заменяется на гало, максимальная интенсивность которого смещена в направлении меньших углов по отношению к положению более интенсивной линии.

Предпочтительными соединениями титана, используемыми в компоненте катализатора настоящего изобретения, являются TiCl4 и TiCl4; кроме того, также могут быть использованы и галогеналкоголяты Ti формулы Ti(OR)n-yXy, где n означает валентность титана, у означает число в диапазоне от 1 до n-1, Х означает галоген, a R означает углеводородный радикал, содержащий от 1 до 10 углеродных атомов.

Получение твердого компонента катализатора может быть проведено несколькими способами. В соответствии с одним из данных способов дихлорид магния в безводном состоянии, соединение титана и электронодонорные соединения перемалывают друг с другом в условиях, при которых происходит активирование дихлорида магния. Полученный таким образом продукт можно обработать один или несколько раз избытком TiCl4 при температуре в диапазоне от 80 до 135°С. После данной обработки проводят промывание углеводородными растворителями до тех пор, пока не исчезнут хлорид-ионы. В соответствии с еще одним способом продукт, полученный в результате совместного перемалывания хлорида магния в безводном состоянии, соединения титана и электронодонорных соединений, обрабатывают галогенированными углеводородами, такими, как 1,2-дихлорэтан, хлорбензол, дихлорметан и тому подобное. Обработку проводят в течение промежутка времени от 1 до 4 часов и при температуре в диапазоне от 40°С до температуры кипения галогенированного углеводорода. Полученный продукт затем обычно промывают инертными углеводородными растворителями, такими как гексан.

В соответствии с еще одним способом дихлорид магния предварительно активируют в соответствии с хорошо известными способами и затем обрабатывают избытком TiCl4 при температуре в диапазоне от приблизительно 80 до 135°С в присутствии электронодонорных соединений. Обработку с использованием TiCl4 повторяют и твердую фазу промывают гексаном для того, чтобы удалить непрореагировавший TiCl4.

Еще один способ включает проведение реакции между алкоголятами или хлоралкоголятами магния (в особенности хлоралкоголятами, полученными в соответствии с USP 4220554) и избытком TiCl4 в присутствии электронодонорных соединений при температуре в диапазоне от приблизительно 80 до 120°С.

В соответствии с предпочтительным способом твердый компонент катализатора может быть получен в результате реакции соединения титана формулы Ti(OR)n-yXy, где n означает валентность титана, а у означает число в диапазоне от 1 до n, редпочтительно TiCl4 с хлоридом магния, получающимся из аддукта формулы MgCl2pROH, где р означает число в диапазоне от 0,1 до 6, предпочтительно от 2 до 3,5, a R означает углеводородный радикал, содержащий 1-18 углеродных атомов. Аддукт может быть подходящим образом получен в сферической форме в результате смешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешивающимся с аддуктом при проведении процесса в условиях перемешивания при температуре плавления аддукта (100-130°С). Затем эмульсию быстро охлаждают, стимулируя таким образом затвердевание аддукта в виде сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данной методикой, описаны в USP 4399054 и USP 4469648. Полученный таким образом аддукт может быть непосредственно введен в реакцию с соединением Ti, или же он может быть сначала подвергнут деалкоголированию в термически контролируемых условиях (80-130°С) таким образом, чтобы получить аддукт, в котором число молей спирта в общем случае меньше 3, предпочтительно находится в диапазоне от 0,1 до 2,5. Реакцию с соединением Ti можно проводить в результате суспендирования аддукта (деалкоголированного или как такового) в холодном TiCl4 (обычно при 0°С); смесь нагревают вплоть до 80-130°С и выдерживают при данной температуре в течение 0,5-2 часов. Обработку с использованием TiCl4 можно проводить один или несколько раз. Электронодонорные соединения могут быть добавлены во время обработки с использованием TiCl4. Они могут быть добавлены совместно в ходе той же самой обработки с использованием TiCl4 или же отдельно в ходе двух или более обработок.

Получение компонентов катализатора в сферической форме описано, например, в Европейских патентных заявках ЕР-А-395083, ЕР-А-553805, ЕР-А-553806, ЕРА-601525 и WO 98/44009.

Твердые компоненты катализатора, полученные в соответствии с указанным выше способом, характеризуются величиной площади удельной поверхности (согласно методу Браунауэра-Эммета-Теллера) обычно в диапазоне от 20 до 500 м2/г, предпочтительно от 50 до 400 м2/г, и полной пористостью (согласно методу Браунауэра-Эммета-Теллера), превышающей 0,2 см3/г, предпочтительно находящейся в диапазоне от 0,2 до 0,6 см3/г. Пористость (ртутный метод), обусловленная наличием пор с радиусом вплоть до 10000 Å, обычно находится в диапазоне от 0,3 до 1,5 см3/г, предпочтительно от 0,45 до 1 см3/г.

Еще один способ получения твердого компонента катализатора данного изобретения включает галогенирование производных дигидрокарбилоксида магния, таких как диалкоксид или диарилоксид магния, раствором TiCl4 в ароматическом углеводороде (таком, как толуол, ксилол и тому подобное) при температурах в диапазоне от 80 до 130°С. Обработку с использованием TiCl4 в растворе ароматического углеводорода можно повторить один или несколько раз, и во время одной или нескольких данных обработок добавляют электронодонорные соединения.

В любом из данных способов получения желательные электронодонорные соединения и, в особенности, те, которые выбраны из эфиров карбоновых кислот, могут быть добавлены как таковые, или в альтернативном варианте они могут быть получены по месту с использованием подходящего предшественника, способного превращаться в желательное электронодонорное соединение в результате, например, известных химических реакций, таких как этерификация, переэтерификация и тому подобное.

Вне зависимости от использованного способа получения конечное количество двух или более электронодонорных соединений таково, что мольное отношение в расчете на MgCl2 находится в диапазоне от 0,01 до 1, предпочтительно от 0,05 до 0,5.

Твердые компоненты катализатора, соответствующие настоящему изобретению, превращаются в катализаторы для полимеризации олефинов в результате их реакции с алюмоорганическими соединениями в соответствии с известными способами.

В частности, предметом настоящего изобретения является катализатор для полимеризации олефинов CH2=CHR, в которых R означает водород или углеводородный радикал, содержащий 1-12 углеродных атомов, который содержит продукт реакции между:

(i) твердым компонентом катализатора, описанным выше,

(ii) металлорганическим соединением и

(iii) внешним электронодонорным соединением.

Металлорганическое соединение (ii) предпочтительно выбирают среди Al-алкильных соединений и, в особенности, среди производных триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалгалиний, три-н-гексилалюминий, три-н-октилалюминий. Также возможно использование галогенидов алкилалюминия, гидридов алкилалюминия или сесквихлоридов алкилалюминия, таких, как AlEt2Cl и Al2Et3Cl3, возможно в смеси с указанными выше триалкилалюминиями.

Подходящие внешние доноры электронов (iii) включают силаны, простые эфиры, сложные эфиры, амины, гетероциклические соединения и кетоны. Конкретным классом предпочтительных внешних донорных соединений является класс силанов формулы Ra 5Rb 6Si(OR7)c, где а и b означают целые числа в диапазоне от 0 до 2, с означает целое число в диапазоне от 1 до 4, и сумма (a+b+с) равна 4; R5, R6 и R7 означают алкильные, алкиленовые, циклоалкильные или арильные радикалы с 1-18 углеродными атомами, необязательно содержащие гетероатомы. В особенности предпочтительны соединения кремния, в которых а равен 1, b равен 1, с равен 2, по меньшей мере один из R5 и R6 выбран из разветвленных алкильной, циклоалкильной или арильной групп с 3-10 углеродными атомами, необязательно содержащих гетероатомы, a R7 означает C1-C10 алкильную группу, в частности метильную. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дициклопентилдиметоксисилан.

Несмотря на то что описанные выше катализаторы позволяют получать пропиленовые полимеры с хорошим уровнем нерастворимости в ксилоле, высоким уровнем содержания стереоблоков и широким MWD, было обнаружено, что полимеры с особенно увеличенным уровнем содержания стереоблоков и широким MWD могут быть получены при использовании в качестве внешних доноров определенных силанов, описываемых приведенной выше формулой, с относительно низкой способностью стереорегулирования. Термином «низкая способность стереорегулирования» обозначены силаны, которые в стандартных условиях полимеризации, описанных ниже, позволяют получать пропиленовые полимеры с уровнем содержания пентад (mmmm), равным или меньшим 97%. Специалист в данной области легко сможет охарактеризовать способность стереорегулирования соответствующих силанов, проведя тестовую полимеризацию в условиях, описанных ниже. В дополнение к этому было обнаружено, что группой силанов с низкой способностью стереорегулирования являются силаны, описываемые формулой, приведенной выше, в которой R5 означает метил, R6 означает C1-C15 линейный алкил, а R7 означает линейный C1-C4 алкил. Предпочтительными примерами таких силанов являются н-пропилметилдиметоксисилан; н-бутилметилдиметоксисилан; н-пентилметилдиметоксисилан; н-гексилметилдиметоксисилан; н-октилметилдиметоксисилан; н-децилметилдиметоксисилан. Еще одной группой силанов с низкой способностью стереорегулирования является группа, описываемая формулой, приведенной выше, в которой с равен 3 или 4. В особенности предпочтительны алкилтриалкоксисиланы и тетраалкоксисиланы, в которых R7 означает линейный C1-C8 алкил.

Еще одной группой силанов с низкой способностью стереорегулирования являются силаны, описываемые формулой, приведенной выше, в которой R5 означает трифторпропильную группу, необязательно замещенную, R6 означает C1-C6 линейную алкильную или пиперидильную группу, необязательно замещенную, а R7 означает линейный C1-C4 алкил. Предпочтительными примерами таких силанов являются (3,3,3-трифтор-н-пропил)(2-этилпиперидинил)диметоксисилан, метил(3,3,3-трифтор-н-пропил)диметоксисилан.

Электронодонорное соединение (iii) используют в таком количестве, чтобы обеспечить получение мольного отношения между алюмоорганическим соединением и указанным электронодонорным соединением (iii) в диапазоне от 0,1 до 500, предпочтительно от 1 до 300, а более предпочтительно от 3 до 100.

Способ полимеризации может быть реализован в соответствии с известными методиками, например, суспензионной полимеризации с использованием в качестве разбавителя инертного углеводородного растворителя или полимеризации в массе с использованием в качестве реакционной среды жидкого мономера (например, пропилена). Кроме того, можно реализовать способ полимеризации в газовой фазе, проводя реакцию в одном или нескольких реакторах в псевдоожиженном или механически перемешиваемом слое.

Полимеризацию в общем случае проводят при температуре в диапазоне от 20 до 120°С, предпочтительно от 40 до 80°С. Если полимеризацию проводят в разовой фазе, то рабочее давление обычно будет находиться в диапазоне от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При полимеризации в массе рабочее давление обычно находится в диапазоне от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа.

Как уже объяснялось выше, катализаторы данного изобретения при использовании для полимеризации пропилена позволяют получать полимеры с диапазоном изотактичности (выраженной через процентное содержание пентад mmmm), MWD, уровнем содержания стереоблоков, такими, что они становятся в особенности подходящими для использования в области применения ВОРР. В особенности следует отметить то, что высокие значения показателя полидисперсности (P.I.) получают при полимеризации в одну стадию, то есть при по существу мономодальном распределении, что позволяет предотвращать появление каких-либо проблем, обусловленных неоднородностью продукта.

Поэтому еще один предмет настоящего изобретения составляет пропиленовый полимер со следующими характеристиками:

уровень содержания стереоблоков 18% или выше согласно измерению по методу TREF, описанному ниже;

показатель полидисперсности, по меньшей мере, равный 5, и

процентное содержание пентад (mmmm), измеренное методом ЯМР, меньшее или равное 97.

Уровень содержания стереоблоков предпочтительно выше чем 20, а более предпочтительно выше чем 22. P.I. предпочтительно выше чем 5,3, а процентное содержание пентад предпочтительно меньше 96,5, а более предпочтительно меньше 95,5. Кроме того, было обнаружено, что в особенности интересными полипропиленами являются такие, которые описаны выше и которые дополнительно характеризуются тем, что обнаруживают при анализе по методике TREF наличие фракции, элюируемой при температуре в диапазоне от 110° до 114°С, на которую приходится более чем 25% от полной массы полимера. На нее предпочтительно приходится более 33%. Также предпочтительны полипропилены с профилем TREF, таким, что на фракцию, элюированную при температуре в диапазоне от 115° до 120°С, приходится величина в диапазоне от 0,1 до 10%, предпочтительно от 0,5 до 5% от полной массы полимера.

СПОСОБЫ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК.

Тест на экстрагируемость электронодонорных (ED) соединений.

А. Получение твердого компонента катализатора.

В продутую азотом четырехгорлую круглую колбу объемом 500 мл при 0°С вводили 250 мл TiCl4. При перемешивании вводили 10,0 г микросфероидального MgCl2 ·2,8C2H5OH (полученного в соответствии со способом, описанным в примере 2 в USP 4399054, но при проведении реакции при 3000 оборотах в минуту вместо 10000). Также добавляли 4,4 ммоль выбранного электронодонорного соединения.

Температуру увеличивали до 100°С и данную температуру поддерживали в течение 120 мин. Затем перемешивание прекращали, давали возможность твердому продукту осесть, а жидкий супернатант сливали сифоном.

Добавляли 250 мл свежего TiCl4. Смесь подвергали реакции при 120°С в течение 60 мин при перемешивании и затем жидкий супернатант сливали сифоном. Твердую фазу (А) промывали шесть раз безводным гексаном (6×100 мл) при 60°С, сушили в вакууме и анализировали для количественного определения содержания Mg и электронодонорного соединения. Тип электронодонорного соединения и его мольное отношение в расчете на Mg (отношение А) приведены в таблице 1.

В. Обработка твердой фазы А.

В стеклянный реактор с рубашкой, механической мешалкой и фильтрационной мембраной объемом 250 мл в атмосфере азота вводили 190 мл безводного н-гексана, 19 ммоль AlEt3 и 2 г компонента катализатора, полученного, как описано в А. Смесь нагревали при 60°С в течение 1 часа при перемешивании (скорость перемешивания 400 оборотов в минуту). Затем смесь фильтровали, промывали четыре раза н-гексаном при 60°С и, наконец, сушили в вакууме в течение 4 часов при 30°С. Затем твердую фазу анализировали для количественного определения содержания Mg и электронодонорного соединения. Тип электронодонорного соединения и его мольное отношение в расчете на Mg (отношение В) приведены в таблице 1. Экстрагируемость электронодонорного соединения рассчитывали в соответствии со следующей формулой: % экстрагированного ED = (отношение А - отношение В)/отношение А.

Анализ микроструктуры полимера.

50 мг каждой фракции, нерастворимой в ксилоле, растворяли в 0,5 мл C2D2Cl4.

Спектры 13С ЯМР получали на приборе Bruker DPX-400 (100,61 МГц, импульс 90°, задержка между импульсами 12 с). Для каждого спектра накапливали приблизительно 3000 переходных состояний; в качестве пика сравнения использовали пик пентад mmmm (21,8 м.д.).

Анализ микроструктуры проводили, как описано в литературе (Polymer, 1984, 25, 1640, by Jnoue Y. et al. и Polymer, 1994, 35, 339, by Chujo R. et al.).

Определение уровня нерастворимости в ксилоле (X.I.).

2,5 г полимера растворяли в 250 мл о-ксилола при перемешивании при 135°С в течение 30 минут, затем раствор охлаждали до 25°С и спустя 30 минут нерастворимый полимер отфильтровывали. Получившийся в результате раствор упаривали в потоке азота, а остаток сушили и взвешивали для определения процентного содержания растворимого полимера, а затем по разности X.I. в %.

Метод TREF.

Фракционирование полимера по методу TREF проводили растворением 1 г пропиленового полимера в о-ксилоле при 135°С и медленным охлаждением (20 часов) до 25°С на колонке, заполненной стеклянными шариками. Элюирование о-ксилолом (600 мл/час) сначала проводили при 25°С в течение 1 часа для получения фракции, растворимой в ксилоле. Температуру колонки затем увеличивали с 25 до 95°С со скоростью 0,7°С/мин без элюирования и температуру поддерживали на уровне 95°С в течение 2 часов, затем элюировали при данной температуре в течение 1 часа для получения индивидуальной фракции. Наконец, элюирование продолжали, увеличивая температуру с 95 до 120°С со скоростью 3°С/час, собирая индивидуальные фракции для температурных интервалов, равных 1°С. В соответствии с настоящим изобретением уровень содержания стереоблоков рассматривается как полная масса фракций, нерастворимых в ксилоле при 25°С, которые элюируются при температуре, меньшей 100°С, в расчете на полную массу полимера.

Определение показателя полидисперсности (P.I.).

Данное свойство жестко связано с молекулярно-массовым распределением рассматриваемого полимера. В частности, оно обратно пропорционально сопротивлению ползучести полимера в расплавленном состоянии. Указанное сопротивление, называемое разделением модулей при низком значении модуля (500 Па), определяли при температуре 200°С, используя пластометр с параллельными пластинами модели RMS-800, поставляемый фирмой RHEOMETRICS (США), функционирующий при частоте колебаний, которая увеличивается от 0,1 рад/сек до 100 рад/сек. Из величины разделения модулей можно получить P.I., используя уравнение:

P.I.=54,6·(разделение модулей)-1,76,

где разделение модулей определяют как:

разделение модулей = частота при G'=500 Па/частота при G''=500 Па,

где G' представляет модуль накопления, a G'' представляет собой модуль потерь.

Стандартная тестовая полимеризация для определения стереорегулирования силана.

Получение твердого компонента катализатора.

В продутую азотом четырехгорлую круглую колбу объемом 500 мл при 0°С вводили 250 мл TiCl4. При перемешивании вводили 10,0 г микросфероидального MgCl2·2,8C2H5OH (полученного в соответствии со способом, описанным в примере 2 в USP 4399054, но при проведении реакции при 3000 оборотах в минуту вместо 10000) и 10,1 ммоль диизобутилфталата. Температуру увеличивали до 100°С и поддерживали в течение 120 мин. Затем перемешивание прекращали, давали возможность твердому продукту осесть и жидкий супернатант сливали сифоном. Затем добавляли 250 мл свежего TiCl4. Омесь подвергали реакции при 120°С в течение 60 мин и затем жидкий супернатант сливали сифоном. Твердую фазу промывали шесть раз безводным гексаном (6×100 мл) при 60°С. Наконец твердую фазу сушили в вакууме.

В продутый потоком азота при 70°С в течение одного часа автоклав объемом 4 литра в потоке пропилена при 30°С вводили 75 мл безводного гексана, содержащего 800 мг AlEt3, силан в таком количестве, чтобы получить отношение Al/Si, равное 20, и 10 мг твердого компонента катализатора, полученного, как описано выше. Автоклав закрывали. Добавляли 1,5 н.л водорода и затем при перемешивании подавали 1,2 кг жидкого пропена. Температуру увеличивали до 70°С за пять минут и полимеризацию проводили при данной температуре в течение двух часов. Непрореагировавший пропилен удаляли, полимер собирали, сушили при 70°С в вакууме в течение трех часов, взвешивали и определяли уровень нерастворимости в ксилоле. Нерастворимую часть анализировали для определения процентного содержания пентад (mmmm) в соответствии с методом, описанным выше.

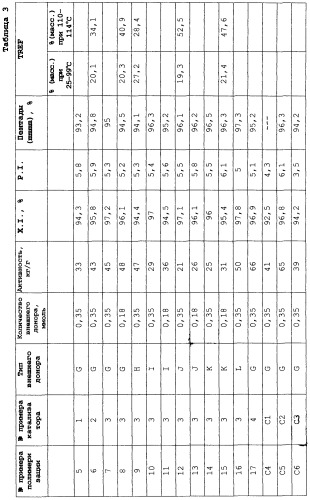

Примеры 1-4 и сравнительные примеры 1-3.

Получение твердых компонентов к