Способ переключения потока среды для расходоизмерительной установки

Иллюстрации

Показать всеИзобретение относится к метрологии, а именно к созданию расходоизмерительных установок, может быть использовано для сличения по номиналу двух и более сужающих устройств на жидкости или газе. Два потока одного и того же вещества, поступающие из одного напорного бака через сужающие устройства в соответствующие мерные емкости, одновременно переключают на фиксируемый интервал времени. Измеряют массы, набранные в каждую пару емкостей, для определения за единичное измерение коэффициента расхода соответствующих сужающих устройств и последующего вычисления отношения коэффициентов расхода каждой пары сужающих устройств путем компарирования масс, набранных в соответствующие мерные емкости. Из сужающих устройств набирают пакет, на натуральном продукте измеряют действительный расход, по крайней мере, в одном сужающем устройстве из составляющих пакет и, умножая измеренный расход на коэффициент расхода пакета или устройства, эквивалентного ему по коэффициенту расхода, определяют расход вещества через пакет. Изобретение обеспечивает повышение точности и быстродействия измерения. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к метрологии, а именно к созданию и калибровке расходоизмерительных установок. Может быть использовано для сличения по номиналу двух и более газодинамических или гидравлических сопротивлений. Например, двух сужающих устройств на различных средах.

В связи с тем что воспроизведение величины расхода жидкости или газа осуществляется не в соответствии с определяющим уравнением, а с помощью процесса истечения газа или жидкости через гидравлические сопротивления подводящих труб и насадка, а параметры этой цепи невозможно однозначно связать с основными единицами, необходимо соизмерять этот процесс с помощью основных величин - накопленной массы и времени, за которое набрано это количество вещества. Иными словами, контролирующий процесс, соответствующий определяющему уравнению расхода, также не может быть эталонным и представляет, по сути дела, операцию организации выборок с тем, чтобы возможно более точно измерить случайный процесс. Выборки - точнее их количество за единицу времени - в значительной мере определяют погрешность, они реализуются в переключателе потока, поэтому основные усилия метрологов, занимающихся вопросами измерения расхода, и были направлены на анализ погрешности переключателей потока среды, а также на процессы быстрого и точного взвешивания набранного ее количества [1, 2]. Существует несколько десятков различных конструкций, в той или иной степени решающих эти вопросы, например авторское свидетельство Лобова Б.И. [3], в котором увеличение скорости переключения достигнуто за счет встречного движения собственно переключателя и приемного лотка, в который поступает вода. Были и другие предложения, например очень медленное, не образующее брызг, движение переключателя и точное знание положения его центра позволяют знать сколько воды идет по ту и другую стороны этого центра. Эта мера позволяет переключать весьма большие потоки воды, но его быстродействие недостаточно для получения хорошей точности измерения.

Предложения не внесли заметных повышений в точности измерений и не дают никаких кардинальных решений. При калибровке звуковых сопел используются те же самые, рутинные методы, но часто отягощенные еще и погрешностью посредника - колокольного мерника.

За прототип данного предложения взята наша же работа, выполненная во ВНИИРе [4]. Суть ее сводится к тому, что за счет быстродействия влияющие на величину расхода факторы сведены к минимуму. По своим точностным показателям установка поверочная расходомерная - УПР-10 - превосходила точностные показатели Госэталона и позволяла сделать представительной статистику многократных измерений за счет увеличения быстродействия ее узлов на всех этапах измерений, так как известно, что оценки измерений расхода при многократных измерениях на существующих средствах несостоятельны.

При точных измерениях, на уровне эталонных, требуется 50-70 единичных измерений, а при применении приближенных методов 10-20 измерений, на что уходит очень много времени. Главную же опасность в установках такого типа, с метрологической точки зрения, представляет нестационарность температуры жидкости или газа, которая изменяет характеристики не только измеряемой среды, но и установки, вследствие чего полученные результаты не могут составлять генеральной совокупности. Например, при аттестации расходомерной установки на диапазон расходов 1-10 м3/ч с взвешиванием на грузопоршневых весах ОГВ-1 для получения 10-15 результатов на одном расходе уходило не менее трех часов. Основную потерю времени вызывали операции взвешивания и опорожнения мерного бака. За время проведения серии измерений температура жидкости поднималась на 3-5°С. Зависимость температура - вязкость - гидравлическое сопротивление приводит к тому, что расход увеличивается и не монотонно, как это можно было бы предположить, а скачками, имеющими случайный характер. Для того чтобы сократить время измерений, удовлетворив условие изотермичности, была разработана методика и аппаратура измерения расхода с фиксированным временем набора жидкости в мерные бачки, массы которых заранее выравнены с большой точностью, а количество их соответствует необходимому числу результатов для статистической обработки. Источник погрешности перекидного устройства состоит в разновременности срабатывания при ходе «вперед» и «назад» [3]. При увеличении быстродействия абсолютная величина разновременности уменьшается, увеличивая точность измерений. Это обстоятельство позволяет сократить время набора жидкости в мерный бак, уменьшить массу этого бака и грузоподъемность весов, при этом точность взвешивания повышается. Во время проведения эксперимента по этой методике результат получается в неявном виде, он как бы «заносится в память», а взвешивание («извлечение из памяти») осуществляют после набора жидкости в необходимое количество мерных бачков. На накопление одного результата уходит около минуты. Так как мерные бачки одинаковы по массе и по времени набора жидкости, отклонения полных масс содержат в себе только отклонения расхода с некоторой погрешностью, т.к. разновременность срабатывания переключателя была незначительной. Такая процедура облегчает и ускоряет процесс взвешивания, остается варьировать только мелкие разновески при взвешивании.

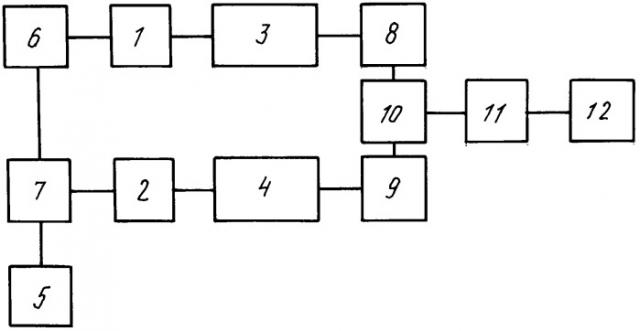

Устройство состоит из электромагнитов, якоря, собственно перекидного устройства и схемы управления. Схема его приведена чертеже, где:

1, 2 - батареи электрических емкостей;

3, 4 - катушки электромагнита с втягивающимся в них якорем;

5 - источник питания накопительных электрических емкостей;

6, 7 - гасящие сопротивления;

8, 9 - тиристоры;

10 - усилитель;

11 - делитель частоты кварцевого генератора;

12 - кварцевый генератор.

Принцип действия устройства, схема которого изображена на чертеже, основан на разряде батареи емкостей 1, 2 на катушки 3, 4 электромагнита через фиксированный кварцевым генератором 12 промежуток времени. Батареи конденсаторов 1, 2 заряжаются от источников питания 5 через резисторы 6, 9 до номинального значения 200 вольт. Видеоимпульс из кварцевого генератора 12 подается на стандартный делитель частоты 11. Импульс напряжения положительной полярности с выхода делителя с регулируемым коэффициентом деления поступают на счетный вход триггера 10 на транзисторах 8, 9. Положительный перепад напряжения на коллекторе одного из транзисторов дифференцируется и через усилитель 10 подается на управляющий электрод тиристора 8. Тиристор открывается и емкость 6 разряжается на катушку электромагнита 3. Якорь электромагнита, втягиваясь внутрь катушки, перемещает гибкий шланг с соплом. Следующий импульс, аналогично первому, открывает тиристор 9 и якорь со шлангом и наконечником перебрасывается в другое крайнее положение. Таким образом, перекидное устройство срабатывает автоматически и непрерывно в обе стороны. Время набора жидкости в мерную емкость фиксировано. Время набора контролируется электронно-счетным частотомером с помощью фиксированного датчика, принцип такого контроля известен [1]. Время переключения потока на максимальном расходе воды 10 м3/ч составило 5·10-3 с. Систематическая погрешность составила 7,5·10-6 с, а случайная - 27·10-5 с. Это делает возможным применение малогабаритных весов при аттестации установок с большей производительностью, а при одной и той же массе груза повышает точность. Автоматическое перекидное устройство и обработка данных на компьютере позволяют повысить точность измерения и полностью автоматизировать обработку результатов. Данное решение служит прототипом настоящего изобретения, но оно содержит и недостатки, которые необходимо устранить.

Приведенное устройство не предназначено для работы на газе. Для газа обычно используются колокольные мерники, однако и они калибруются с помощью абсолютных значений килограмма и секунды. Целесообразно при высоких плотностях газа использовать тот же принцип перекидного устройства, но с закрытой системой трубопроводов и накопительных баков. В прототипе не полностью используются все возможности увеличения быстродействия, так как велика постоянная времени всех составляющих узлов. Ее можно уменьшить.

Очевидно, погрешность сужающего устройства (далее СУ) меньше, чем погрешность всех влияющих факторов, в первую очередь, времени набора среды и нестабильность ее расхода. Имеет смысл проводить экспериментальное сличение по коэффициенту истечения или коэффициенту расхода двух тождественных или более СУ одновременно, хотя в прототипе и мал интервал между выборками или он отсутствует вообще, но задача одновременности измерения не решена. Таким образом, сам способ измерения, изложенный в прототипе, содержит, не исключенные известными приемами методические погрешности, вызываемые нестационарностью течения в трубах, а также другие случайные погрешности.

Коэффициент расхода, являющийся основной величиной при расчете расхода, был экспериментально получен в 20-30-х годах прошлого века и за прошедшие годы улучшен с 0,7% до 0,5%, причем это значение получено при не полностью исключенных влияющих факторах [5].

Цель настоящей работы - изыскать экспериментальные условия воспроизводимости газодинамического коэффициента расхода и на этой основе создать экспериментальный способ измерения расхода среды на натуральном продукте без использования значения параметров, характеризующих измеряемую среду, необходимых при вычислении расхода. Представляется возможным проводить измерения расхода без знания самого коэффициента расхода и параметров, характеризующих проливочную установку.

Данная цель достигается с помощью предложенного перекидного устройства и точного низкопредельного массового расходомера или абсолютного измерения набранной массы среды за фиксированный интервал времени. Получение заявленного результата осуществляют следующими операциями: сличением расходов через два СУ. Эта операция позволяет исключить все влияющие факторы на разницу величин коэффициентов расхода благодаря тому, что переключение на набор среды производится одновременно сразу в двух СУ одним и тем же переключателем или жестко связанными двумя переключателями на одной и той же среде, т.е. из одного напорного бака или двух частей бака, но с одним и тем же давлением. Предложенная схема компарирования СУ не требует знания самого времени наполнения мерных баков, поскольку оно одно и то же в обоих СУ. Это резко упрощает обработку результатов измерения и позволяет еще повысить точность за счет увеличения скорости переключения. Для этого заблаговременно перед моментом переключения разгоняют движущую часть перекидного устройства и приводят ее в соприкосновение с движимой частью, когда движущая массивная часть уже разогнана. В результате удара переключатель потока приобретает скорость движущей его части, а не начинает движение с нулевой скорости.

После необходимого времени набора среды в закрытые емкости для газа их обе сравнивают по массе газа, предварительно отсоединив от системы под давлением. Компарирование производят общеизвестными методами. Заметим, что предлагаемый способ так же, как и в прототипе, требует достаточно большого комплекта выверенных заранее масс тар. «Проливке» подвергают все тождественные СУ, данные испытаний разницы масс нетто попарно табулируют. При необходимости СУ методом латинского квадрата выбраковывают или подгоняют под заданные отклонения.

Получив известные или даже одинаковые газодинамические коэффициенты расхода μ и принимая во внимание принцип аддитивности, набирают пакет, или кассету СУ. Набрав таких расходомеров n, или критических сопел Вентури, измеряют расход в n раз больший с одновременным уменьшением погрешности в . Наиболее отчетливо принцип аддитивности реализуется в критических расходомерах [6]. Последние обладают так называемым вентильным свойством, заключающимся в том, что в штатном режиме работы расходомера различные газодинамические нагрузки, стоящие за ним, не создают дополнительных погрешностей. Эти свойства и предложенный метод позволяют их считать перспективными при измерении расхода газа в трубопроводах большого диаметра.

Измерение массового расхода газа с помощью критического расходомера является косвенным методом измерения и основан на уравнении:

где μ - газодинамический коэффициент расхода;

ξ - термодинамический коэффициент расхода;

F - площадь сечения горловины сопла при температуре корпуса сопла t=20°C, м2;

αt - поправочный коэффициент на тепловое расширение материала сопла;

С - функция критического потока совершенного газа;

Ро и tо - давление и температура изоэнтропически заторможенного газа, Па и К соответственно;

R - удельная газовая постоянная, Дж/(кг·К).

Во втором, параллельно включенном критическом расходомере выражение для величины массового расхода будет точно таким же, т.к. остальные факторы выдержаны совершенно одинаковыми. По этой причине соотношение массового расхода в первом расходомере к расходу во втором расходомере будет определяться только отношением их μ1/μ2, при равенстве μ1=μ2 их расходы одинаковы. Это - основная операция - операция сличения лежит в основе способа устройства измерения расхода газа. Если к одному и тому же источнику давления параллельно подключают два расходомера с одинаковыми газодинамическими коэффициентами расхода, то расход через них на любом газе будит в два раза больше, а погрешность уменьшится в .

Следующая операция состоит в том, что n сопел, или звуковых труб, объединяют в кассету, однако невозможно выполнить все сопла идентичными, поэтому калибруют всю кассету относительно одного из составляющих ее сопел, которое принимается за исходное. Таких сопел может быть несколько, и тогда они составляют, как бы, групповой эталон. Поскольку известно соотношение коэффициентов расхода суммы всех сопел, или кассеты, измеряют действительный расход натурного продукта в исходном сопле и, домножая его на соотношение коэффициентов расхода, получают расход продукта через всю кассету.

С целью дальнейшего повышения верхнего предела измерения увеличивают количество сопел в наборе или заменяют кассету соплом с эквивалентным сечением указанным выше способом. Из сопел большего калибра комплектуют следующий набор кассет, определяя соотношение его коэффициента расхода к коэффициенту расхода исходного сопла, определяют расход в следующей по типоразмеру кассете.

Операция, позволяющая измерить расход на различных средах заключается в том, что расход зависит от многих влияющих факторов, но коэффициент расхода от них не зависит. На практике знать все влияющие факторы часто невозможно, но измерить массу, протекающую в одном исходном сопле, низкопредельным массовым расходомером не представляет труда [7].

Отношение коэффициентов расхода в разных соплах и типоразмерах кассет, как это показано выше, известно. Поэтому измеряют в одном из сопел, или их группе, и, зная отношение их коэффициента расхода к коэффициенту расхода расходомера всего потока, домножают его на измеренный расход в одном из сопел, или группе, получают весь расход в массовых единицах, и не прибегают к расчету с учетом всех влияющих факторов. Существенно, что все сопла кассеты, в том числе и исходное, находятся в одних и тех же условиях, а их сличение производят в рабочем состоянии всего расходомера, исходные сопла находятся на своем рабочем месте в кассете. Благодаря такому конструктивному решению оказываются одинаковыми и их температуры, как и температуры всех кассет. Необходимости ее знать - нет. Требуется знать только расход через исходное сопло или исходную их группу или исходную кассету.

В условиях метрологических центров применяют абсолютный метод измерения в одном из исходных или групповых СУ и, таким образом, воссоздают исходное средство по коэффициенту расхода на любом продукте, который может быть измерен массовым расходомером. Это исходное средство предназначают для круговых сличений с помощью вышеописанного переключателя потока.

Литература

1. Бирюков Б.В., Данилов М.А., Кивилис С.С. Точные измерения расхода жидкостей. - М.: Машиностроение, 1977 г.

2. Цейтлин В.Г. О погрешности перекидных устройств расходомерных установок. - Измерительная техника, 1962 г., №2 с.55-58.

3. Лобов Б.И. Перекидное устройство для измерительной установки. - А.с. №450963.

4. Екатеринин В.В., Егоров Н.Л., Терентьев А.Т., Зимнянов Г.Я. Автоматическое быстродействующее перекидное устройство с кварцованным интервалом времени. Метрологические исследования в области измерения расхода и количества вещества. Труды метрологических институтов СССР, вып.182(242).

5. Личко А.А., Суслов В.Я. Средства и резервы повышения точности измерений расхода и количества газа. Труды 12 МНПК 23-25 апреля 2002 года/ Под ред. Лачкова В.И. - СПб, Борей-Арт.

6. Методические указания. Государственная система обеспечения единства измерений. Критические расходомеры. Методика выполнения измерений массового расхода газа. МН 1538-86. Казань, 1986 г.

7. Рекламный проспект. Массовый (кориолисовый) расходомер. TRIO-Mass, Fischer& Porter.

1. Способ определения коэффициента расхода сужающих устройств, заключающийся в одновременном переключении на фиксируемый интервал времени двух потоков одного и того же вещества, поступающих из одного напорного бака через сужающие устройства в соответствующие мерные емкости, измерении масс, набранных в каждую пару емкостей, для определения за единичное измерение коэффициента расхода соответствующих сужающих устройств и последующего вычисления отношения коэффициентов расхода каждой пары сужающих устройств путем компарирования масс, набранных в соответствующие мерные емкости.

2. Способ по п.1, отличающийся тем, что для представительной статистики осуществляют многократное сличение сужающих устройств каждой пары, взаимно меняя положения как мерных емкостей, так и сужающих устройств.

3. Способ по п.2, отличающийся тем, что из сужающих устройств набирают пакет, на натуральном продукте измеряют действительный расход, по крайней мере, в одном сужающем устройстве из составляющих пакет и, умножая измеренный расход на коэффициент расхода пакета или устройства, эквивалентного ему по коэффициенту расхода определяют расход вещества через пакет.