Способ определения фактических усилий в болтах (варианты)

Иллюстрации

Показать всеИзобретение относится к методам диагностики материалов конструкций и может быть использовано для определения фактического напряженно-деформированного состояния болтовых соединений в различных конструкциях. Способ заключается в том, что в качестве исследуемой конструкции используют болты-измерители и в процессе нагружения в зависимости от наличия средств измерения фиксируются деформации или перемещения головки болта или перемещения подвижного элемента, установленного внутрь болта. До или после эксперимента проводят расчеты напряженно-деформированного состояния болта-измерителя с учетом деформирования стыковых деталей при различных значениях осевого усилия на болт в ожидаемом диапазоне. По результатам расчетов определяют зависимости усилие-перемещение и усилие-деформация, а затем на основании равенства расчетных и экспериментальных значений перемещений или деформаций определяют значение действующего усилия и соответствующий коэффициент запаса прочности болтового стыка. Технический результат заключается в повышении точности определения фактических усилий в болтах при нагрузке. 2 н.п. ф-лы, 9 ил.

Реферат

Изобретение относится к методам диагностики материалов конструкций и может быть использовано для определения фактического напряженно-деформированного состояния болтовых соединений в конструкциях, находящихся в эксплуатации объектов ответственного назначения.

Болтовое соединение является одним из важнейших и наиболее часто встречающихся элементов многочисленных конструкций. Болты, выполняя как монтажную, так и силовую функции, должны сохранять прочность при нагрузках, возникающих в процессе эксплуатации конструкции и в аварийных ситуациях.

Известен способ определения коэффициента закручивания резьбового соединения (з. РФ №97120444, G 01 L 5/24, опубл. 20.08.99), заключающийся в отношении измеряемого момента закручивания гайки к произведению определяемого усилия натяжения болта на его диаметр. Измерения проводят без извлечения болта из конструкций путем затягивания гайки на контролируемую величину угла ее поворота от исходного положения с замером значения момента закручивания в области упругих деформаций и определения приращения момента затяжки. Приращение усилия натяжения болта определяют по формуле:

где А, А22 - площади поперечного сечения, мм2;

ai, a22 - шаг резьбы испытываемого болта и болта диаметром 22 мм;

αi° - угол поворота гайки от исходного положения;

δ - толщина пакета деталей, соединенных испытываемым болтом, мм.

Известен способ определения действующего усилия на болт (Биргер И.А., Шорр Б.Ф., Иошлевич Г.Б. «Расчет на прочность деталей машин», М., Машиностроение, 1979), заключающийся в нагружении болта осевым усилием и расчете усилия по соотношению

Qδ=Q0+χN,

где - усилие затяжки болта;

Mкл - момент на ключе при затяжке болта;

k - коэффициент трения в резьбовой паре, зависящей от материалов, чистоте обработке поверхностей, вида покрытия и т.д.

d - наружный диаметр резьбы;

N - основная внешняя нагрузка на болт;

χ - коэффициент основной нагрузки, зависящей от податливостей болта и стягиваемых деталей.

Необходимо отметить, что коэффициенты k и χ имеют значительный разброс, что не позволяет определить фактические значения усилий в болтах как при затяжке, так и при эксплуатационных нагрузках. Невозможность точной оценки усилий приводит к необходимости выбора болтов и их количества на основании так называемого расчета в запас.

Однако достаточно часто особенно в конструкциях разового применения не удается разместить необходимое количество болтов и обеспечить требуемый запас их прочности. В этом случае болты могут работать на пределе своих потенциальных возможностей, но не должны разрушаться.

Таким образом, задача определения фактических усилий в болтах является актуальной и практически значимой.

Особо остро этот вопрос стоит при прогнозировании поведения резьбовых соединений в аварийных ситуациях, когда определение усилий, действующий на резьбовой стык и тем более на каждый болт является очень сложной задачей.

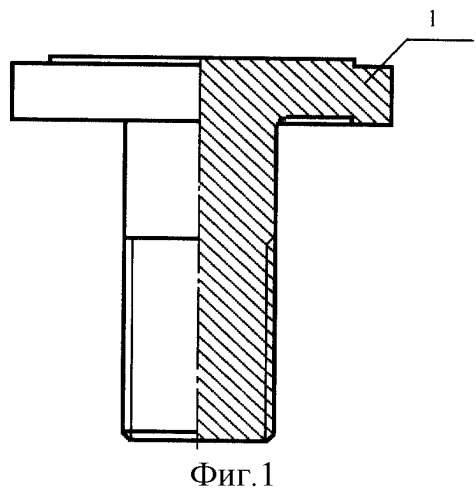

Для решения поставленной задачи предлагается следующий способ определения фактических усилий в болтах, заключающийся в том, что в качестве исследуемой конструкции используют болт-измеритель, представляющий собой болт с профильной головкой и поднутрением опорной части головки для придания большей деформативности, болт ввертывают и фиксируют деформации или перемещения головки болта, до или после эксперимента проводят расчеты напряженно-деформированного состояния болта-измерителя с учетом деформирования стыковых деталей при различных значениях осевого усилия на болт в ожидаемом диапазоне, по результатам расчетов определяют зависимости усилие-перемещение и усилие-деформация, затем на основании равенства расчетных и экспериментальных значений перемещений или деформаций определяют значение действующего усилия и соответствующий коэффициент запаса прочности болтового стыка.

Второй вариант способа определения фактических усилий в болтах заключается в том, что в качестве исследуемой конструкции используют болт-измеритель, представляющий собой болт с профильной головкой и осевым отверстием, внутрь которого установлен с осевым и радиальным относительно головки зазорами подвижный элемент, зафиксированный на торце стержня и имеющий возможность перемещения внутри болта, болт-измеритель ввертывают и фиксируют перемещения подвижного элемента, до и после эксперимента проводят расчеты напряженно-деформированного состояния болта-измерителя с учетом деформирования стыковых деталей при различных значениях осевого усилия на болт в ожидаемом диапазоне, по результатам расчетов определяют зависимости усилие-перемещение и усилие-деформация, затем на основании равенства расчетных и экспериментальных значений перемещений определяют значение действующего усилия и соответствующий коэффициент запаса прочности болтового стыка.

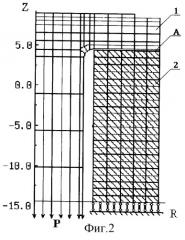

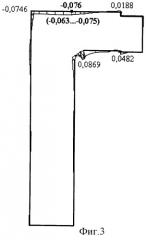

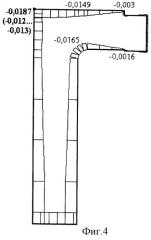

На фиг.1, 5 изображены конструктивные варианты болта-измерителя; на фиг.2, 6 - расчетные схемы; на фиг.3, 4 - эпюры радиальных деформаций и осевых перемещений для первого варианта болта; на фиг.7 - эпюры осевых перемещений для второго варианта болта; на фиг.8, 9 - эпюры интенсивности напряжений для обоих вариантов, где

1 - болт-измеритель, 2 - плита, 3 - подвижной элемент, А - контактная поверхность, В - место сварки.

Эффективность и достоверность предлагаемого метода была подтверждена расчетными и экспериментальными исследованиями, проведенными при многократной затяжке каждого из вариантов болтов-измерителей моментом М=2кгс·м в отверстие M10 стальной плиты.

Болты изготавливались из стали 30 ХГСА со следующими механическими характеристиками:

Е=2·104 кг/мм2 - модуль упругости;

v=0.3 - коэффициент Пуассона;

σт=75 кг/мм2 - предел текучести.

На торце головки болта-измерителя первого варианта измерялись радиальные деформации с помощью четырех тензодатчиков, расположенных на окружности диаметром 10 мм, и вертикальное перемещение центральной точки головки.

В экспериментах с болтом-измерителем второго варианта измерялось перемещение (утопание) «пестика» относительно торца головки.

Расчеты напряженно-деформированного состояния проводились с использованием программного комплекса МАРК-2К [Паутов А.Н., Лиликин С.В. «Двухслойная итерационная схема в конечно-элементном анализе двумерных контактных задач». Современные проблемы механики контактного взаимодействия: Сб. науч. трудов. Днепропетровск, 1979 г.], основанного на применении метода конечных элементов для решения краевой задачи, метода штрафов для решения контактной задачи с учетом сил трения и деформационной теории пластичности.

Расчетные схемы представлены на фиг.2, 6. Нагружение болтов моделировалось заданием на конце болта равномерного давления, соответствующего осевому усилию Q=1000 кг. Величина усилия определялась из выражения Q=M/k·d, где k=0,2 - принятый в расчете коэффициент трения в резьбе, d=10 mm - диаметр резьбы. Плита моделировалась кольцевой пластинкой. Между головкой болта и плитой задавалась граница контакта с коэффициентом трения fтр=0,2.

Результаты расчетов в виде эпюр радиальных деформаций и осевых перемещений для первого варианта представлены на фиг.3, 4. На этих же фигурах приведены (в скобках) соответствующие экспериментальные значения, зафиксированные в точках, помеченных значком .

Из фиг.3 видно, что расчетное значение деформаций εR=-0,076% в контролируемой точке достаточно хорошо согласуется с экспериментально полученным диапазоном деформаций εЭ=(-0,063...-0,075)%, зафиксированном при многократном заворачивании болта.

Расчетное значение разности перемещений центральной и периферийной точек торца головки болта VR=-0,015 мм (см. фиг.4) близко к экспериментальным значениям VЭ(-0,012...0,013) мм.

Результаты расчетов для второго варианта болта представлены в виде эпюры осевых перемещений на фиг.7. Из фиг.7 видно, что расчетное значение «утопания» пестика VR=-0,013 мм относительно торца головки, равное перемещению нагружаемого торца болта, так же достаточно хорошо согласуется с экспериментальными значениями VЭ=(-0,013...0,017) мм.

На фиг.8, 9 представлены эпюры интенсивности напряжений σi для обоих вариантов. Видно, что в зоне перехода головки в тело болта наблюдается концентрация напряжений, однако максимальные значения σi max=51,8 и 34,6 кг/мм2 значительно ниже предела текучести σT=75 кг/мм2.

Необходимо отметить, что при равенстве перемещений в контролируемых точках уровень σi max для болта с пестиком в 1,5 раза ниже, что позволяет применять его при более интенсивных нагрузках.

Предлагаемый расчетно-экспериментальный метод может быть использован для прогнозирования и контроля усилий в болтовых стыках конструкций, подвергаемых высокоинтенсивным нагрузкам.

Литература

1. Биргер И.А., Шорр Б.Ф., Иошлевич Г.Б., Расчет на прочность деталей машин, М., Машиностроение, 1979.

2. Паутов А.Н., Лиликин С.В. Двухслойная итерационная схема в конечно-элементном анализе двумерных контактных задача/Современные проблемы механики контактного взаимодействия: Сб. науч. трудов//Днепропетровск, 1979 г.

1. Способ определения фактических усилий в болтах, заключающийся в том, что в качестве исследуемой конструкции используют болт-измеритель, представляющий собой болт с профильной головкой и поднутрением опорной части головки для придания большей деформативности, болт нагружают осевым усилием и фиксируют деформации или перемещения головки болта, до или после эксперимента проводят расчеты напряженно-деформированного состояния болта-измерителя с учетом деформирования стыковых деталей при различных значениях осевого усилия на болт в ожидаемом диапазоне, по результатам расчетов определяют зависимости усилие-перемещение и усилие-деформация, затем на основании равенства расчетных и экспериментальных значений перемещений или деформаций определяют значение действующего усилия и соответствующий коэффициент запаса прочности болтового стыка.

2. Способ определения фактических усилий в болтах, заключающийся в том, что в качестве исследуемой конструкции используют болт-измеритель, представляющий собой болт с профильной головкой и осевым отверстием, внутрь которого установлен с осевым и радиальным относительно головки зазорами подвижный элемент, зафиксированный на торце стержня и имеющий возможность перемещения внутри болта, болт-измеритель нагружают осевым усилием и фиксируют перемещения подвижного элемента, до или после эксперимента проводят расчеты напряженно-деформированного состояния болта-измерителя с учетом деформирования стыковых деталей при различных значениях осевого усилия на болт в ожидаемом диапазоне, по результатам расчетов определяют зависимости усилие-перемещение и усилие-деформация, затем на основании равенства расчетных и экспериментальных значений перемещений определяют значение действующего усилия и соответствующий коэффициент запаса прочности болтового стыка.