Лущильный токарный станок и способ обработки деревянных бревен на лущильном токарном станке (варианты)

Иллюстрации

Показать всеИзобретение относится к деревообработке, а именно к производству шпона. Описаны два варианта способа обработки резанием деревянного бревна для получения шпона и лущильный токарный станок для них. Станок содержит каретку ножа, которая имеет нож лущильного станка, установленный в ней и имеющий режущую кромку, ряд периферийных приводных колес, расположенных с шаговым интервалом параллельно режущей кромке ножа лущильного станка, каждое из которых имеет на окружной периферии ряд выступов в виде зубцов, проникающих в деревянное бревно вблизи режущей кромки ножа лущильного станка для приведения деревянного бревна от его периферии во вращение вокруг его оси, и направляющий элемент, расположенный рядом с приводным колесом для направления шпона, снятого с деревянного бревна. Согласно первому варианту способа обработка производится с передачей усилия от периферийных приводных колес на шпон, а во втором варианте способа усилие на шпон не предается. Изобретение повышает качество шпона и снижает его скручивание. 3 н. и 12 з.п. ф-лы, 19 ил.

Реферат

Настоящее изобретение относится к карусельному лущильному токарному станку, используемому для обработки деревянных бревен для отслоения с них шпона для использования при производстве клееной слоистой древесины, такой как клееная фанера, слоистых брусков (бревен) из шпона (LVL) и т.д. Изобретение также относится к способу обработки деревянных бревен на таком лущильном токарном станке.

Традиционный карусельный лущильный токарный станок, часть которого показана на фиг.18 и 19, раскрыт в японской выложенной заявке №2002-46109. Лущильный токарный станок, показанный на чертежах, имеет вытянутый нож 101 лущильного станка, расположенный на подвижной каретке (не показана) для отслоения тонкого слоя шпона V с вращающегося деревянного бревна 115. Ссылочной позицией 108 обозначена периферийная приводная система, которая также расположена в каретке ножа и включает вал 107, расположенный параллельно ножу 101 и приводимый от двигателя (не показан). Ряд шипованных по периферии приводных колес 105 (только одно колесо показано на чертежах), каждое из которых имеет на своей окружной периферии ряд шипов или выступов в виде зубцов 103 и прочно размещено на валу 107 на заданном расстоянии в направлении оси вала 107. Вал 107 приводится двигателем для вращения периферийных приводных колес 105 по направлению стрелки, как показано на фиг.18 и 19, для приведения деревянного бревна 115 от его периферии.

Лущильный токарный станок дополнительно имеет ряд пневматических элементов 109, расположенных в каретке ножа, каждый из которых размещен между двумя смежными периферийными приводными колесами 105. Пневматический элемент 109 имеет на своем дальнем конце сменную вставку 9а для зажатия по периферийной поверхности деревянного бревна 115 непосредственно перед режущей кромкой ножа 101, если смотреть в направлении, в котором деревянное бревно 115 вращается по направлению стрелки. Направляющий элемент 111 также размещен в каретке ножа между двумя смежными приводными колесами 105 для направления снятого тонкого слоя шпона V по периферии шипованных приводных колес 105. Непосредственно после направляющего элемента 111 расположен разделительный элемент 113, имеющий контактную поверхность 113а, проходящую таким образом, чтобы она пересекала воображаемую окружность, проходящую через верхние концы соответствующих зубцов 103 периферийного приводного колеса 105 для разделения или отсоединения тонкого слоя шпона от зубцов 103 приводных колес 105.

Со ссылкой на фиг.18, шипованные по периферии приводные колеса 105 традиционного карусельного лущильного станка расположены в каретке ножа относительно ножа 101 таким образом, что верхние концы этих зубцов 103, которые глубоко проникают в деревянное бревно 3, расположены на расстоянии, например, 1,5 мм от воображаемой линии Х-Х (фиг.18), которая проходит вертикально вверх от режущей кромки ножа 5 и понимается как аппроксимирующая линия, по которой нож 101 врезался бы в деревянное бревно 115 при вращении последнего в направлении стрелки.

При работе лущильного токарного станка, когда деревянное бревно 115, удерживаемое с противоположных осевых концов шпинделями (не показано), приводится во вращательное движение в направлении стрелки шпинделями или шипованными по периферии приводными колесами 105, каретка ножа перемещается для подачи ножа 101 к деревянному бревну 115 при контролируемой скорости подачи таким образом, что посредством ножа 101 лущильного станка снимается тонкая полоса или слой шпона V заданной толщины с вращающегося деревянного бревна 115.

Специалистам в данной области хорошо известно, что лущильный токарный станок, имеющий периферийную приводную систему 108, как показано на фиг.18, имеет преимущество в том, что чрезмерное усилие не прикладывается к деревянному бревну, таким образом бревно, имеющее непрочную область сердцевины, может быть плавно срезано до небольшого диаметра сердцевины. Более конкретно, вышеупомянутый лущильный токарный станок выполнен и скомпонован таким образом, что энергия для приведения шпинделей для вращения деревянного бревна 115 для отслоения с него тонкого слоя шпона имеет только одно значение, при котором снимается слой шпона небольшой толщины, примерно 1,5 мм, но ее недостаточно для отслоения слоя шпона, толщина которого больше 1,5 мм, и, таким образом, энергия, необходимая для обработки деревянного бревна 115 для отслоения с него слоя шпона, преимущественно передается посредством шипованных приводных колес 105, которые расположены по периферии деревянного бревна 115, как показано на фиг.18.

При обработке резанием деревянного бревна для получения шпона толщиной, например, около 3 мм периферийные приводные колеса 105 при вращении входят в зацепление посредством выступов 103 в виде зубцов с периферийной поверхностью деревянного бревна 115, как показано на фиг.18, таким образом энергия для отслоения шпона с бревна 115 передается бревну 115 от периферийных приводных колес 105. Следовательно, деревянное бревно, которое поддерживается шпинделями в непрочной области сердцевины, может быть успешно обработано резанием до небольшого диаметра сердцевины без разлома во время отслоения.

Отмечено, что, когда периферийные приводные колеса 105 вращаются в направлении по стрелке, деревянное бревно 115 не вращается одновременно с вращением приводных колес 105 из-за сопротивления резанию, возникающему при врезании ножа 101 лущильного станка в деревянное бревно 115. Усилие периферийных приводных колес 105, действующее на выступы 103, на деревянное бревно 115 для его вращения, увеличивается при упругой деформации древесины бревна 115 за счет выступов 103 приводных колес 105, и деревянное бревно 115 начинает вращаться для отслоения слоя шпона, когда указанное усилие превысит сопротивление резанию. Таким образом, периферию деревянного бревна 115 перемещают медленнее, чем выступы 103 периферийных приводных колес 105 при указанной упругой деформации деревянного бревна 115. Следовательно, окружная скорость шипованных приводных колес 105 у его выступов 103 выше, чем скорость перемещения слоя шпона V, снятого с деревянного бревна 115 в положении, смежном направляющему элементу 111 так, что слой шпона V подвергается действию силы растяжения от выступов 103, и, следовательно, слой шпона V, только что снятый с деревянного бревна 115, формируется с рядом трещин, проходящих в направлении текстуры древесины слоя шпона V или в направлении, перпендикулярном направлению, в котором слой шпона V перемещается вдоль периферии шипованных приводных колес 105. Слой шпона V, перемещающийся за направляющими элементами 111, затем контактирует с поверхностями 113а разделительных элементов 113 и загибается вниз, как показано на фиг.18, где образуются дополнительные трещины в слое шпона V.

В течение начального этапа операции отслоения слоя шпона до того, как деревянное бревно принимает, по существу, цилиндрическую форму, образуются полосы шпона различной малой ширины, которые скручиваются или сворачиваются по спирали. Такие скрученные полосы шпона трудно обрабатывать при последующих процессах, но образование трещин вдоль текстуры древесины таких полос шпона является эффективным для минимизации скручивания полос шпона.

Как только деревянное бревно 115 скругляется или становится, по существу, цилиндрическим, непрерывный слой шпона V снимается с бревна 115. Когда необходим слой шпона постоянной ширины и без проколов от выступов 103 периферийных приводных колес 105 для использования в качестве облицовочного шпона клееной фанеры, периферийные приводные колеса 105 отводятся посредством любого соответствующего механизма, как обозначено наклонной стрелкой на фиг.18, к положению, показанному на фиг.19, где выступы 103 не захватывают ни деревянное бревно 115, ни слой шпона V.

При отслоении шпона посредством периферийных приводных колес 105, расположенных как показано на фиг.18, трещины, образованные в слое шпона V посредством растягивающей силы от выступов 103 при перемещении слоя шпона V по направляющим элементам 111, могут расширяться или удлиняться по текстуре древесины, в зависимости от разновидности деревянного шпона. Такой шпон менее стоек к силе растяжения и, следовательно, имеет тенденцию легко разрываться по расширенным трещинам, таким образом, существенно влияя на общий выход шпона.

Если отслоение шпона осуществляется посредством отведенных периферийных приводных колес 105, как показано на фиг.19, трещины не образуются, но движущая сила не передается от периферийных приводных колес 105 к деревянному бревну 115. Следовательно, лущильный токарный станок при этом не способен снимать слой шпона толщиной, например, около 3 мм.

При обработке резанием бревна из хвойной древесины с сучками получаемый шпон имеет много сучков. Если сучок в шпоне может перемещаться между двумя любыми смежными направляющими элементами 111, сучок сверху сжимается выступами 103 периферийного приводного колеса 105 и разрушается для удаления из шпона, в результате чего получается слой шпона, имеющий дефектную полую область и, следовательно, непригодный для использования в качестве облицовочного шпона клееной фанеры или подобных панельных изделий.

Задачей настоящего изобретения является создание лущильного токарного станка и способа обработки деревянного бревна на таком лущильном токарном станке, которые устраняют указанные выше проблемы.

Способ обработки резанием деревянного бревна для получения шпона осуществляется лущильным станком, имеющим каретку ножа, которая оборудована системой периферического привода для вращения бревна по его окружности. Каретка ножа содержит лущильный нож, имеющий режущую кромку, а система периферического привода имеет несколько поворотных колес периферического привода, расположенных через интервал параллельно режущей кромке лущильного ножа, и каждое колесо на своей окружности имеет несколько зубчатых выступов, выполненных с возможностью пробивания поверхности окружности бревна вблизи режущей кромки лущильного ножа для перемещения бревна по его окружности для поворота вокруг его оси. Хотя колеса периферического привода установлены в каретке ножа, колеса выполнены с возможностью перемещения относительно каретки ножа. Лущильный станок имеет такую опору, как шпиндели, на которые с возможностью его поворота опирается бревно; и каретка ножа также содержит первый привод для поворота колес периферического привода, второй привод для перемещения колес периферического привода относительно каретки ножа; прижимной элемент, расположенный вблизи колес периферического привода и прижимающийся к поверхности окружности бревна; направляющий элемент, расположенный вблизи колес периферического привода, для направления шпона, отлущенного с бревна, вдоль колес периферического привода; и отделяющий элемент, расположенный после направляющего элемента по отношению к направлению вращения колес периферического привода для отделения шпона от колес периферического привода. Согласно предпочтительному осуществлению настоящего изобретения каретка ножа выполнена с возможностью ее перемещения к бревну таким образом, что лущильный нож на каретке ножа врезается в окружность поворачивающегося бревна для лущения шпона с него.

Согласно предпочтительному осуществлению способа обработки резанием деревянного бревна согласно изобретению обработку резанием бревна выполняют с помощью колес периферического привода, расположенных в первом их положении, в котором выступы колес периферического привода пробивают поверхность окружности бревна вблизи режущей кромки лущильного ножа; и шпон, только что отлущенный от бревна и затем перемещающийся мимо направляющего элемента, пробивается упомянутыми выступами в такой степени, что в шпоне в направлении его текстуры образуются существенные прорези за счет усилия выступов, воздействующих на шпон; и обработку резанием бревна выполняют также с помощью колес периферического привода, расположенных во втором их положении, в котором поверхность окружности бревна пробивают таким же образом, что и в первом положении, но выступы колес периферического привода не оказывают такого усилия на шпон, отлущенный с бревна и перемещающийся мимо направляющего элемента, в результате чего в шпоне создаются существенные прорези. Согласно предпочтительному осуществлению колеса периферического привода выполнены с возможностью их перемещения к поворачивающемуся бревну из второго положения.

Согласно предпочтительному осуществлению обработку резанием бревна в первом положении колес периферического привода выполняют, когда полосы шпона неровной или переменной ширины облущивают с бревна и колеса периферического привода перемещаются в их второе положение после того, как с бревна начинают отрезать сплошной лист шпона. Колеса периферического привода начинают перемещаться с регулируемой скоростью к поворачивающемуся бревну из второго положения, когда диаметр бревна уменьшается до заданного значения.

Согласно еще одному предпочтительному осуществлению после перемещения колес периферического привода из первого положения во второе положение они перемещаются назад в первое положение, когда диаметр бревна уменьшается до заданного значения. Согласно еще одному осуществлению колеса периферического привода после перемещения назад в первое положение перемещаются из него к поворачивающемуся бревну.

Настоящее изобретение также обеспечивает лущильный станок для реализации способа обработки резанием деревянного бревна для изготовления шпона.

Колеса периферического привода выполнены с возможностью их перемещения относительно каретки ножа разными способами в зависимости от состояния лущимых бревен или от других требований - согласно приводимому ниже подробному пояснению предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, на которых:

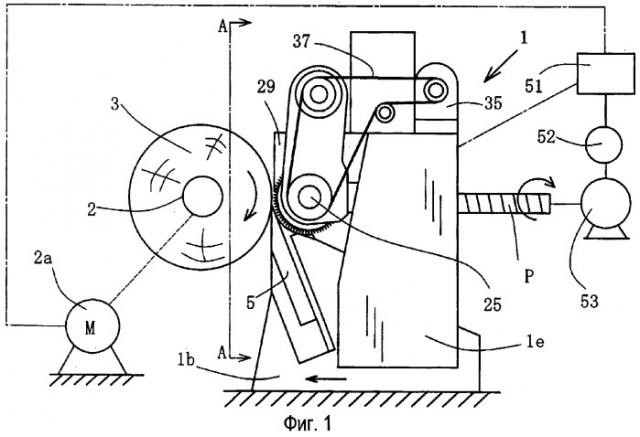

фиг.1 - схематический вид сбоку, показывающий лущильный токарный станок настоящего изобретения и показывающий способ обработки резанием деревянного бревна на лущильном токарном станке в соответствии с настоящим изобретением;

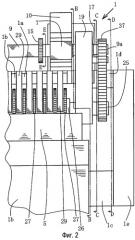

фиг.2 - увеличенный частичный вид спереди, взятый по А-А на фиг.1, причем деревянное бревно не показано для ясности;

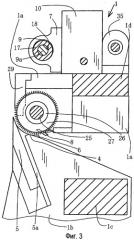

фиг.3 - частичный вид сбоку в разрезе, показанный по В-В на фиг.2;

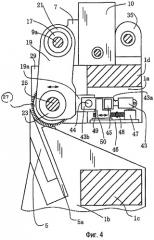

фиг.4 - частичный вид сбоку в разрезе, показанный по С-С на фиг.2;

фиг.5 - частичный вид сбоку в разрезе, показанный по D-D на фиг.2;

фиг.6 - частичный вид сбоку в разрезе, показанный по Е-Е на фиг.2;

фиг.7 - увеличенный вид сбоку, показывающий взаимодействие ножа лущильного станка с деревянным бревном для отслоения от него шпона, и другие части и устройства лущильного токарного станка с фиг.1;

фиг.8 - частичный вид спереди, показанный по F-F на фиг.7;

фиг.9 - увеличенный вид сбоку, показывающий часть токарного станка;

фиг.10-11 - увеличенные пояснительные виды сбоку, показывающие различные фазы токарного станка;

фиг.12 - увеличенный пояснительный вид сбоку второго предпочтительного варианта воплощения изобретения;

фиг.13 - увеличенный пояснительный вид сбоку третьего предпочтительного варианта воплощения изобретения;

фиг.14 - увеличенный пояснительный вид сбоку модифицированного варианта воплощения изобретения;

фиг.15 - вид сбоку в разрезе аналогично Фиг.4, но показывающий модифицированный вариант воплощения настоящего изобретения;

фиг.16 - схематический вид сбоку аналогично Фиг.1, но показывающий модифицированный вариант воплощения настоящего изобретения;

фиг.17 - схематический вид сбоку, показывающий другой вариант воплощения настоящего изобретения;

фиг.18 и 19 - пояснительные увеличенные частичные виды, показывающие традиционный карусельный лущильный токарный станок.

Ниже описан первый предпочтительный вариант воплощения настоящего изобретения в соответствии с фиг.1-11.

На фиг.1 изображен карусельный лущильный токарный станок, который имеет подвижную каретку 1 ножа, имеющую вмонтированный лущильный нож 5 лущильного станка для обработки деревянного бревна 3 и снятия с него шпона. Деревянное бревно 3 поддерживается с двух противоположных осевых концов шпинделями 2 (показан только один шпиндель), которые приводятся во вращение в направлении по стрелке серводвигателем 2а, соединенным с блоком 51 управления. Лущильный токарный станок имеет пару болтов Р (на чертеже показан только один болт), которые проходят насквозь и входят в отверстия с внутренней резьбой (не показаны), образованные в соответствующих блоках, прикрепленных к каретке 1 ножа таким образом, что вращение болтов Р вызывает перемещение каретки 1 ножа относительно деревянного бревна 3. Болты Р приводятся во вращение серводвигателем 53 так, чтобы каретка 1 ножа перемещалась вперед и, следовательно, лущильный нож 5 входил во вращающееся деревянное бревно 3 с управляемой скоростью подачи для снятия слоя шпона с бревна 3. Серводвигатель 53 соединен с блоком 51 управления посредством датчика 52 абсолютного значения. Как хорошо известно в данной области, для того, чтобы слой шпона, снятого ножом 5, имел заданную толщину, серводвигатель 53 приводит в движение болты Р таким образом, что нож 5 лущильного станка перемещается для врезания в деревянное бревно 3 на глубину, соответствующую требуемой толщине снимаемого слоя шпона для каждого полного оборота деревянного бревна 3. Отмечено, что энергии сервомотора 2а для приведения шпинделей 2 не достаточно для преодоления встречного сопротивления резанию при снятии слоя шпона с деревянного бревна 3.

На фиг.2 и 3 изображена каретка 1 ножа, которая имеет первый вал 9, поддерживаемый с возможностью вращения с противоположных концов парой узлов 7 опорных подшипников (показан только один узел), которые жестко прикреплены к крепежным блокам 10, расположенным на противоположных сторонах каретки 1 ножа. Как показано на фиг.6, зубчатый барабан 11 закреплен на первом валу 9 посредством шпонки 13, вставленной в опорное отверстие 13а и присоединенной посредством цепи 15 к серводвигателю 14, имеющему тахогенератор (не показан), который служит для расчета угла поворота двигателя 14. Хотя на чертежах не показано, серводвигатель 14 присоединен к блоку 51 управления таким образом, что первый вал 9 вращается посредством серводвигателя 14 на заданный угол.

Первый вал 9 имеет на одном конце зауженную часть или часть 9а малого диаметра, являющуюся цельной и соосной частью первого вала 9. Второй вал 17 в форме трубы закреплен у 18 на части 9а малого диаметра первого вала 9 для вращения вместе с ним. В частности, внешний диаметр второго вала 17 меньше, чем диаметр первого вала 9 примерно на 3 мм, и второй вал 17 закреплен эксцентрически по отношению к первому валу 9, причем ось второго вала 17 смещена от оси вращения первого вала 9 примерно на 3 мм, как показано на фиг.3, так, что первый вал 9 поворачивается на угол 180°, второй эксцентрический вал 17 поворачивается вместе с ним в положение, показанное на фиг.9, где второй эксцентрический вал 17 расположен выше на примерно 3 мм относительно положения на фиг.3.

На фиг.2 и 4 изображена каретка 1 ножа, в которой расположен рычаг 19, верхний конец которого поддерживается вторым эксцентрическим валом 17 посредством первого подшипника 21 так, что рычаг 19 свободно поворачивается вокруг вала 17. Как показано на фиг.2, третий вал размещен параллельно первому валу 9 и имеет соосную часть 25 малого диаметра. Как показано на фиг.2 и 4, третий вал 26 вращается и поддерживается у части 25 малого диаметра нижней частью конца рычага 19 посредством второго подшипника 23. Ряд шипованных по периферии приводных колес 27, каждое из которых имеет на окружной периферии ряд шипов или заостренных выступов 27а в виде зубцов, установленных или закрепленных на валу 26 с заданным шагом в осевом направлении вала 26.

В описанной выше конструкции, когда первый вал 9 вращается серводвигателем 14 для расположения второго эксцентрического вала 17, как показано на фиг.3, где самая верхняя периферическая часть эксцентрического вала 17 расположена в самом нижнем положении, периферийные приводные колеса 27 перемещаются в самое нижнее положение, и, когда первый вал 9 поворачивается на 180° посредством серводвигателя 14 так, что эксцентрический вал 17 расположен, как показано на фиг.9, где верхняя периферийная часть эксцентрического вала 17 расположена в самом верхнем положении, периферийные приводные колеса 27 перемещаются в свое самое верхнее положение.

Между любыми двумя соседними шипованными периферийными приводными колесами 27 на валу 26 размещена носовая планка 29, служащая пневматическим элементом, который в верхней части прикреплен к пневматическому барьерному блоку 1а, как показано на фиг.2 и 3. Носовая планка 29 имеет прикрепленный к ее нижнему концу съемный вкладыш 29а, как показано на фиг.7, который прижимается к периферийной поверхности деревянного бревна 3 в положении непосредственно перед режущей кромкой ножа 5, как показано в направлении вращения деревянного бревна 3.

Между любыми двумя соседними периферийными приводными колесами 27 также расположен разделительный элемент 8, прикрепленный к носовому барьерному блоку 1а, как показано на фиг.7 и 8, и имеющий поверхность 8а, пересекающую воображаемую окружность (не показана), образованную верхними концами соответствующих выступов 27а вращающихся периферийных приводных колес 27.

Как показано на фиг.5, зубчатое колесо 33 жестко монтируется на одном конце вала 25, а бесконечная приводная цепь 37, расположенная между зубчатым колесом 33 и зубчатым колесом 36, закреплена на внешнем валу серводвигателя 35, установленного на носовом барьерном блоке 1а, промежуточные зубчатые колеса 39 и 41 крепятся на части малого диаметра 9а и к установочному блоку 10 посредством подшипников, соответственно, так, что энергия серводвигателя 35 передается к валу 25 для вращения шипованных по периферии приводных колес 27 в направлении по стрелке. Хотя это не показано, между внешним валом серводвигателя 35 и зубчатым колесом 36 расположена односторонняя муфта. Серводвигатель 35 соединен с блоком 51 управления и управляется таким образом, что окружная скорость шипованных приводных колес 27 у верхних концов их выступов 27а немного ниже, чем окружная скорость деревянного бревна 3.

Со ссылкой на фиг.4 снова, гидравлический цилиндр 43, который прикреплен с возможностью вращения к носовому барьерному блоку 1а, присоединен к рычагу 19 посредством первой соединительной пластины 19а, которая с одной стороны крепится к нижней части конца рычага 19 на стороне, противоположной ножу 5 лущильного станка, а с другой стороны присоединен посредством штыря 44 ко второй соединительной пластине 43b, которая, в свою очередь, закреплена на дальнем конце штока 43а поршня гидроцилиндра 43. Элемент 45 зацепления жестко прикреплен ко второй соединительной пластине 43b, выступающей к читающему чертеж или из листа чертежа.

Опорный блок 46 прикреплен к носовому барьерному блоку 1а, выступая из него в том же направлении, что и элемент 45 зацепления, и реверсивный серводвигатель 47 размещен на опорном блоке 46 и присоединен к блоку 51 управления. Болт или резьбовая шпилька 48 присоединена к серводвигателю 47 и входит в отверстие с внутренней резьбой (не показано), имеющееся в стопорном элементе 50 так, что вращение серводвигателя 47 и, следовательно, болта 48 вызывает перемещение стопорного элемента 50 по отношению к каретке 1 ножа вдоль линейного подшипника 49 в любом направлении, указанном стрелкой (фиг.4), в зависимости от направления, в котором вращается серводвигатель 47. Стопорной элемент 50 имеет контактную поверхность, которая взаимодействует с элементом 45 зацепления на второй соединительной пластине 43b.

Таким образом, рычаг 19 поворачивается вокруг части 9а вала в направлении, противоположном указанному стрелкой, посредством движения вперед и в обратную сторону штока 43а поршня гидравлического цилиндра 43, таким образом позволяя периферийным приводным колесам 27 перемещаться к деревянному бревну 3 или от него.

На фиг.3 показан лущильный нож 5 лущильного станка, который для безопасности фиксируется прижимной планкой 5а в блоке 1b держателя ножа, образующем нижнюю часть каретки 1 ножа способом, хорошо известным в данной области.

Как показано на фиг.7, предусмотрен паз 6а в блоке держателя ножа 1b, примыкающем к режущей кромке 5b ножа 5 лущильного станка между любыми двумя соседними периферийными приводными колесами 27, а направляющий элемент 6, аналогичный направляющему элементу 111 на фиг.18 и 19, жестко входит в паз 6а. Как четко показано на фиг.7 и 8, направляющий элемент 6 имеет верхнюю поверхность 6а, которая имеет изгиб, аналогичный дуге воображаемой окружности, образованной верхними концами соответствующих выступов 27а вращающихся периферийных приводных колес 27.

Как показано на фиг.2 и 3, часть 1d носового барьерного блока 1а и часть 1с блока держателя ножа 1b присоединены к соединительному элементу 1е для объединения носового барьерного блока 1а и блока держателя ножа 1b, тем самым формируя каретку 1 ножа.

Хотя на фиг.2 показана часть каретки 1 ножа справа, если смотреть спереди лущильного токарного станка, аналогичная и симметричная конструкция предусмотрена на противоположной левой стороне каретки 1 ножа. Также отмечено, что блок 51 управления соединен с различными частями и устройствами лущильного токарного станка, также как и с упомянутыми выше двигателями, для управления операцией снятия шпона на карусельном лущильном токарном станке.

При работе серводвигатель 53 в ответ на сигнал управления блока 51 управления приводит во вращение подающие винты Р с такой скоростью, с которой каретка 1 ножа перемещается к деревянному бревну 3, поддерживаемому шпинделями 2, на расстояние, соответствующее толщине слоя шпона, для снятия посредством ножа 5 для каждого полного оборота деревянного бревна 3. Получая информацию от датчика 52 абсолютного значения, который показывает текущее расстояние между центром оси шпинделей 2 и режущей кромкой ножа 5, блок 52 управления генерирует сигнал управления для приведения серводвигателя 2а так, чтобы скорость шпинделей 2 увеличивалась обратно пропорционально указанному расстоянию так, чтобы окружная скорость деревянного бревна 3 в точке резания ножом 5 могла быть, по существу, постоянной. Кроме того, блок 52 управления генерирует сигналы управления работой серводвигателей 14, 47 и прочими устройствами лущильного станка в ответ на сигнал, генерируемый в результате управления вручную оператором лущильного станка, а также на заданные сигналы, как будет подробно описано далее.

Ниже описан способ обработки деревянного бревна при снятии слоя шпона посредством разъяснения функционирования заявленного выше лущильного токарного станка.

На фиг.7 показана двойная штрихпунктирная линия Х-Х, проходящая вертикально вверх от режущей грани ножа 5, которая является воображаемой аппроксимирующей линией, по которой нож 5 врезается в деревянное бревно 3 при вращении бревна 3 в направлении по стрелке. Сначала шипованные по периферии приводные колеса 27 расположены в режиме ожидания, как показано на фиг.7, где, с одной стороны, верхние концы этих выступов 27а, расположенные в непосредственной близости от вертикальной линии Х-Х, удалены на расстояние, например, примерно 1,5 мм от линии Х-Х, и, с другой стороны, верхние концы этих выступов 27а, которые расположены рядом с направляющими элементами 6, отстоят от верхней поверхности 6b на расстояние, например, примерно 1,5 мм. Такое положение периферийных приводных колес 27 соответствует самому низкому положению.

Для достижения такого положения периферийных приводных колес 27, когда гидравлический цилиндр 43 установлен в нерабочем положении или отсутствует давление на шток поршня 43а, двигатель 14 (фиг.6) приводится управлением вручную для поворота первого вала 9 в положение, когда верхняя периферийная часть второго эксцентрического вала 17 позиционируется в самом нижнем положении, как показано на фиг.3, таким образом, что периферийные приводные колеса 27, расположенные на валу 26, перемещаются вниз. Затем при вращении серводвигателем 47 болта 48 стопорной элемент 50 перемещается в положение, когда периферийные приводные колеса 27 находятся в описанном выше самом низком положении, при этом гидравлический цилиндр 43 активируется, и элемент 45 зацепления на пластине 43b прижимается к стопорному элементу 50.

Когда гидравлический цилиндр 43 по существу активирован, элемент 45 зацепления остается прижатым к стопорному элементу 50. Кроме того, блок 51 управления установлен таким образом, что каретка 1 ножа перемещается за счет работы серводвигателя 53 к деревянному бревну 3 на расстояние 4 мм для каждого полного оборота шпинделей 2. Шпиндели 2 перемещаются по направлению друг к другу так, чтобы удерживать деревянное бревно 3 по центру оси противоположных концов.

В ответ на начальный сигнал, получаемый при управлении вручную оператором лущильного станка, блок 51 управления генерирует сигнал управления для активации серводвигателя 2а для привидения шпинделей 2 для вращения деревянного бревна 3, а также для активации серводвигателя 35 для вращения периферийных приводных колес 27. Одновременно, серводвигатель 53 также вращает болты Р. Таким образом, каретка 1 ножа перемещается к деревянному бревну 3 со скоростью или со скоростью подачи, определяемой блоком 51 управления, в зависимости от скорости вращения шпинделей 2 и расстояния между центра оси шпинделей 2 и режущей кромкой ножа 5 лущильного станка.

В этот момент нож 5 и вращающиеся периферийные приводные колеса 27 входят в зацепление с периферией деревянного бревна 3 и начинается снятие слоя шпона с бревна 3 ножом 5, как показано на фиг.7. Окружная скорость шипованных приводных колес 27 у верхних краев выступов 27а немного ниже, чем окружная скорость деревянного бревна 3, как показано выше. Поскольку энергия серводвигателя 35 передается периферийным приводным колесам 27 посредством односторонней муфты серводвигателя 35, приводные колеса 27 увеличивают скорость за счет усилия, передаваемого от деревянного бревна 1 до тех пор, пока окружная скорость не станет по существу такой же, как и у деревянного бревна 3. В таком состоянии периферийные приводные колеса 27 еще не передают энергию на деревянное бревно 3 для определенного вращения.

Однако, поскольку энергии шпинделя 2 недостаточно для вращения деревянного бревна 3 для снятия слоя шпона, окружная скорость деревянного бревна 3 снижается за счет сопротивления резанию, вызываемого ножом 5, и, следовательно, окружная скорость периферийных приводных колес 27 снижается при замедлении деревянного бревна 3. Когда окружная скорость периферийных приводных колес 27 у верхних концов выступов 27а снижается до заданного значения, энергия периферийных приводных колес 27 далее передается к бревну посредством односторонней муфты, и ножом 5 снимается слой шпона толщиной примерно 4 мм с вращающегося деревянного бревна 3. В течение начального периода операции лущения получаются полосы шпона различной ширины до того, как деревянное бревно 3 станет, по существу, цилиндрическим из-за кругового лущения.

Как показано на фиг.7, хотя полоса шпона V снимается с бревна 3, может произойти отсоединение от шипованных по периферии приводных колес 27, причем полоса шпона V подвергается воздействию сил натяжения от выступов 27а приводных колес 27, когда полоса проходит направляющие элементы 6, таким образом полосы шпона V образуются с большими или существенными трещинами, расположенными вдоль волокон древесины слоя шпона.

Дополнительно, трещины увеличиваются или образуются новые трещины в полосе шпона V, когда она проходит разделительные элементы 8 и загибается вниз при контакте с нижней поверхностью 8а разделительных элементов 8. Полосы шпона V, полученные таким образом, очень слабо скручиваются из-за таких трещин.

Как только деревянное бревно 3 становится цилиндрическим, создается непрерывный слой шпона V. В ответ на сигнал, передаваемый посредством управления вручную оператором токарного лущильного станка, который затем распознает, что отслоение непрерывного слоя шпона V с деревянного бревна 3 началось, блок 51 управления побуждает серводвигатель 14 (фиг.6) поворачивать первый вал 9 на угол 180°, не прерывая операцию отслоения слоя шпона. При этом эксцентрический вал 17 поворачивается в положение, показанное на фиг.9, из положения, показанного на фиг.3, и, тем самым, рычаг 19, поддерживаемый эксцентрическим валом 17, поднимается примерно на 3 мм, и, следовательно, периферийные приводные колеса 27, жестко прикрепленные к части вала 26, перемещаются вверх на то же расстояние в их поднятое положение.

В результате периферийные приводные колеса 27 располагаются так, что верхние концы выступов 27а отстоят на примерно 4,5 мм от верхней поверхности 6b направляющих элементов 6, как показано на фиг.10. Слой шпона V, срезанный затем с бревна 3 и проходящий по направляющим элементам 6, не входит в зацепление с выступами 27а периферийных приводных колес 27, и, таким образом, слой шпона V не подвергается воздействию сил натяжения, которые вызывают образование трещин. Однако небольшие трещины образуются в слое шпона V, когда он перемещается в соприкосновении с поверхностями 8а разделительных элементов 8. Очевидно, что меньшие трещины образуются в слое шпона V, снятого в положении, показанном на фиг.10, когда периферийные приводные колеса 27 находятся в поднятом положении, чем в положении, показанном на фиг.7, когда приводные колеса 27 опущены.

Постоянная ширина слоя шпона, имеющая меньшие трещины, имеет тенденцию скручиваться. В отличие от полос шпона малой ширины, слой шпона постоянной ширины создает очень мало трудностей при последующих операциях, поскольку такой слой шпона, как снятый посредством карусельного токарного лущильного станка, обычно скручивается или сматывается в рулон посредством намоточного станка, а слой шпона, полученный как показано на фиг.10, не закручивается до нужной степени, что препятствует бесперебойной операции намотки. В этой связи, степень образования трещин в слое шпона V может регулироваться посредством изменения угла разделительных элементов 8.

Поскольку диаметр деревянного бревна 3 уменьшается постепенно при осуществлении операции отслоения слоя шпона, положение периферийных приводных колес 27 и деревянного бревна меняется. Более конкретно, когда диаметр бревна уменьшается до такой степени, что внешняя периферия деревянного бревна 3 изменяется, например, как обозначено двойной пунктирной дуговой линией Z-Z на фиг.10, количество выступов 27а, входящих в периферийную поверхность деревянного бревна 3, и средняя глубина проникновения выступов 27а уменьшаются, как ясно показано на фиг.10. Таким образом, область деревянного бревна 3, которая испытывает прямое воздействие от выступов 27а периферийных приводных колес 27 для приведения деревянного бревна 3, уменьшается, в то время как усилие, необходимое для отслоения слоя шпона V с бревна 3, остается неизменным. Следовательно, усилие, приложенное к единичной области деревянного бревна 3 посредством периферийных приводных колес 27, увеличивается до такой степени, что в периферийной поверхности бревна 3 образуются периферийные пазы посредством выступов 27а приводных колес 27, в результате чего усилие от приводных колес 27, необходимое для отслоения слоя шпона, больше не передается на бревно 3.

В соответствии с показанным вариантом воплощения настоящего изобретения, после перемещения периферийных приводных колес 27 в их поднятое положение (фиг.10) серводвигатель 47 перемещает стопорный элемент 50 влево, как показано на фиг.4, или к ножу 5 лущильного станка относительно каретки 1 ножа в зависимости от расстояния между осевым центром шпинделей 2 и режущей кромкой ножа 5 лущильного станка, определяемого датчиком 52 абсолютного значения. Соответственно элемент 45 зацепления, прижатый к стопорному элементу 50 посредством воздействия гидравлического цилиндра 43, перемещается вместе со стопорным элементом 50. Вторая соединительная пластина 43b, к которой прикреплен элемент 45 зацепления, перемещается к ножу 5 лущильного станка, таким образом, вызывая вращение рычага 19 вокруг эксцентрического вала 17.

Таким образом, шипованные по периферии приводные колеса 27 перемещаются к деревянному бревну 3 непрерывно с уменьшением расстояния между ос