Безводный способ получения термопластичной полимерной пены, имеющей многомодальное распределение пор по размеру, и пена, полученная таким способом

Иллюстрации

Показать всеИзобретение относится к термопластичной полимерной пене, имеющей многомодальное распределение пор по размеру. Описан способ получения термопластичной полимерной пены, содержащий стадии: (a) термопластифицирование термопластичной полимерной смолы; (b) диспергирование полимерного или сополимерного стабилизатора вспенивающего агента, обладающего сродством к вспенивающему агенту, образующего вторую фазу дискретных доменов в термопластичной полимерной смоле, так, чтобы вспенивающий агент преимущественно концентрировался в или вокруг доменов стабилизатора вспенивающего агента, и диспергирование вспенивающего агента в термопластицированной термопластичной полимерной смоле при начальном давлении с образованием вспенивающейся композиции; и (c) вспенивание указанной вспенивающейся полимерной композиции в основном при отсутствии воды и при давлении ниже указанного начального давления с получением многомодальной термопластичной пены. Описана термопластичная полимерная пена, содержащая термопластичную полимерную смолу. Также описано промышленное изделие, содержащее термопластичную полимерную пену. Технический результат - получение многомодальной пены, имеющей высокую жесткость и улучшенную изоляционную способность. 3 н. и 17 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Настоящее изобретение относится к термопластичной полимерной пене, имеющей многомодальное распределение пор по размеру, и к безводному способу получения указанной пены.

Пена, имеющая многомодальное распределение пор по размеру (многомодальная пена), обладает преимуществами характеристик, такими как более высокая жесткость и улучшенная изоляционная способность, по сравнению с традиционной пеной из той же полимерной композиции, но имеющей в основном равномерное распределение пор по размеру. Пена, имеющая бимодальное распределение пор по размеру (бимодальная пена), является одним видом многомодальной пены.

В соответствии с современными способами получения многомодальных пен вспенивающуюся полимерную композицию, содержащую воду, расширяют. Вода имеет тенденцию образовывать корродирующую кислоту при взаимодействии с галогенированными антипиренами. Корродирующая кислота является нежелательной, потому что она может корродировать технологическое оборудование. Поэтому способ получения многомодальной пены, который не требует воды, является желательным. Безводный способ, который использует экологически допустимый вспенивающий агент, является даже более желательным.

В первом аспекте настоящее изобретение представляет способ получения многомодальной термопластичной полимерной пены, содержащий следующие последовательные стадии: (а) диспергирование стабилизатора вспенивающего агента и вспенивающего агента в термопластицированной термопластичной полимерной смоле при начальном давлении с образованием вспенивающейся композиции; и (b) вспенивание указанной вспенивающейся композиции в основном при отсутствии воды и при давлении, меньшем, чем указанное начальное давление, с получением многомодальной термопластичной пены. Предпочтительный вариант дополнительно содержит охлаждение вспенивающейся композиции между стадиями (а) и (b), и в котором стадия (а) дополнительно содержит приложение сдвиговых усилий для образования вспенивающейся композиции. Стабилизатор вспенивающего агента желательно присутствует при концентрации от одного до 50 масс.% по отношению к массе полимерной смолы.

Вторым аспектом настоящего изобретения является термопластичная полимерная пена, содержащая термопластичную полимерную смолу, имеющую определенные в ней крупные и мелкие поры, и стабилизатор вспенивающего агента, преимущественно, расположенный вблизи крупных пор. Желательно, пена содержит 1-50 масс.% стабилизатора вспенивающего агента относительно массы термопластичной полимерной смолы.

Третьим аспектом настоящего изобретения является изделие, содержащее термопластичную полимерную пену второго аспекта. Предпочтительно, указанное изделие является теплоизолирующим.

Пены настоящего изобретения имеют использование в качестве акустических модуляторов, теплоизоляции и абсорбирующих материалов.

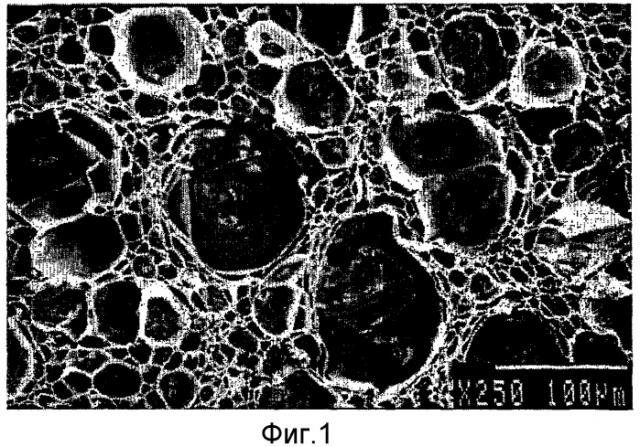

На фиг.1 представлено СЭМ-изображение многомодальной полистирольной пены настоящего изобретения, полученной непрерывным способом, из примера 3.

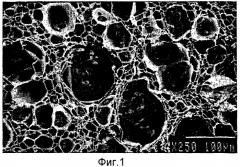

На фиг.2 представлен график зависимости характерной площади поперечного сечения от размера пор для примера 3.

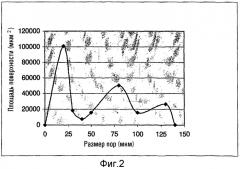

На фиг.3 представлено СЭМ-изображение многомодальной полипропиленовой пены настоящего изобретения, полученной со стабилизатором вспенивающего агента с использованием периодического способа, из примера 15.

"Многомодальной пеной" является пена, имеющая многомодальное распределение пор по размеру. Пена имеет многомодальное распределение пор по размеру, если график зависимости площади характерного поперечного сечения от размера пор имеет два или более пиков. "Характерная площадь поперечного сечения" является произведением числа пор данного размера и площади поперечного сечения поры. Характерная площадь поперечного сечения соответствует тому, как много площади поверхности занимают поры на СЭМ-изображении данного размера. Размер пор относится к диаметру пор, и два термина являются здесь взаимозаменяемыми.

Используют изображение поперечного сечения пены, полученной с использованием сканирующего электронного микроскопа (СЭМ), для сбора данных по диаметру пор и характерной площади поперечного сечения для пены. СЭМ-изображение должно быть достаточного увеличения с тем, чтобы представлять изображенное распределение размеров пор в пене. Измеряют диаметр поры для каждой поры на СЭМ-изображении. Не нужно рассматривать дефекты, такие как "дырки-пузыри", в качестве пор. Дырки-пузыри являются пространствами, определенными в пене, которые проходят через множество стенок пор и подпорок пор и имеют множество фрагментов стенок пор и подпорок пор, оставшихся в них. Стенка поры является полимерной пленкой между двумя порами. Подпорка поры является полимерным доменом, где пересекаются три или более пор.

Рассчитывают площадь поперечного сечения для каждой поры при допущении круглого поперечного сечения. Поэтому приближенно вычисляют соответствующий диаметр для некруглых поперечных сечений пор, что дает соответствующую площадь поперечного сечения (например, для пор овальной формы используют средний путь диаметра между наибольшим и наименьшим диаметром). С использованием диаметров пор рассчитывают площадь поперечного сечения для каждой поры при допущении, что каждая пора имеет круглое поперечное сечение (площадь поперечного сечения=π(диаметр/2)2/2). Удобной программой для измерения диаметров пор и расчета площадей поперечных сечений численно сканированного изображения является общедоступная компьютеризованная программа "Domain NIH IMAGE" Национальных институтов здоровья (NIH) Соединенных Штатов (доступная на Интернете http://rsb.info.nih.gov/nih-image/). Рассчитывают характерную площадь поперечного сечения умножением площади поперечного сечения поры данного размера на число пор этого размера на СЭМ-изображении. Измеряют размеры пор в микронах и округляют до двух значащих цифр.

Получают график с размером пор по x-оси и характерной площадью поперечного сечения по y-оси. Поры, составляющие пик ("мелкий пик"), соответствующий наименьшему размеру (размерам) пор, являются "мелкими порами". Поры, составляющие пик ("крупный пик"), соответствующий наибольшему размеру (размерам) пор, являются "крупными порами". "Промежуточные поры" содержат "промежуточные пики" между мелким пиком и крупным пиком. Аналогично, когда мелкий пик и крупный пик частично перекрываются, поры, составляющие область перекрытия, являются промежуточными порами. Промежуточные поры могут иметь свойства, подобные крупным порам, мелким порам или некоторую комбинацию свойств крупных и мелких пор. "Пик" является точкой на графике, который имеет, по меньшей мере, одну точку, имеющую более низкое значение y-оси как до, так и после нее, при прохождении по x-оси графика до того, как имеется точка, имеющая более высокое значение y-оси. Пик может содержать более одной точки равных значений y-оси (плато) при условии, что точка на любой стороне плато (при прохождении по x-оси графика) имеет более низкое значение y-оси, чем точка, составляющая плато.

Термопластичные полимерные смолы, подходящие для использования в способе и пенах настоящего изобретения, включают любой экструдируемый полимер (включая сополимеры), включая полукристаллические, аморфные и иономерные полимеры и их смеси. Подходящие полукристаллические термопластичные полимеры включают полиэтилен (ПЭ), такой как полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП); сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ); полипропилен (ПП); полилактоновую кислоту (ПЛК); синдиотактические полистиролы (СПС); сополимеры этилена и стирола (также известные, как интерполимеры этилена и стирола), сополимеры этилена и октена и сополимеры этилена и пропилена. Подходящие аморфные полимеры включают полистирол (ПС), поликарбонат (ПК), термопластичные полиуретаны (ТПУ), полиакрилаты (например, полиметилметакрилат) и (простой полиэфир)сульфон. Предпочтительные термопластичные полимеры включают ПС, ПП, ПЭ, ПК и ПЭТ. Термопластичные полимеры могут быть легко сшиты, причем они имеют значение геля между 5 и 25 процентов (%) согласно методу ASTM D2765-84.

Получают термопластичные полимерные пены настоящего изобретения в основном при отсутствии воды. Получение термопластичной полимерной пены настоящего изобретения также может иметь место в основном при отсутствии спиртов, в частности спиртов, содержащих один-четыре углерода (С1-С4-спиртов). "В основном отсутствие" означает менее 0,5 масс.%, предпочтительно, менее 0,4 масс.%, более предпочтительно, менее 0,3 масс.%, еще более предпочтительно, менее 0,2 масс.%, даже более предпочтительно, менее 0,1 масс.%, наиболее предпочтительно, менее 0,05 масс.%. Масс.% берут по отношению к массе полимерной смолы.

Вспенивающие агенты включают любой традиционный вспенивающий агент, используемый в технологии вспенивания, за исключением воды. Подходящие вспенивающие агенты включают фторуглеводороды, такие как метилфторид, дифторметан (HFC-32), перфторметан, этилфторид (HFC-161), 1,1-дифторэтан (HFC-152a), 1,1,1-трифторэтан (HFC-143a), 1,1,2,2-тетрафторэтан (HFC-134), 1,1,1,2-тетрафторэтан (HFC-134a), пентафторэтан (HFC-125), перфторэтан, 2,2-дифторпропан (HFC-272fb), 1,1,1-трифторпропан (HFC-263fb) и 1,1,1,2,3,3,3-гептафторпропан (HFC-227ea); неорганические газы, такие как аргон, азот и воздух; органические вспенивающие агенты, такие как углеводороды, имеющие от одного до девяти углеродов (С1-С9), включая метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, циклобутан и циклопентан; полностью или частично галогенированные алифатические углеводороды, имеющие от одного до четырех углеродов (С1-С4); карбонилсодержащие соединения, такие как ацетон, 2-бутанон и ацетальдегид. Подходящие химические вспенивающие агенты включают азодикарбонамид, азодиизобутиронитрил, бензолсульфогидразид, 4,4-оксибензолсульфонилсемикарбазид, п-толуолсульфонилсемикарбазид, барийазодикарбоксилат, N,N'-диметил-N,N'-динитрозотерефталамид, тригидразинотриазин и бикарбонат натрия. Предпочтительный вспенивающий агент выбран из группы, состоящей из экологически допустимых (т.е. не истощающих озон) вспенивающих агентов, состоящих из диоксида углерода (СО2), углеводородов и фторуглеводородов.

"Стабилизаторами вспенивающего агента" являются соединения или комбинации соединений, которые образуют вторую фазу дисперсных дискретных доменов в термопластичной полимерной смоле и которые имеют сродство с вспенивающим агентом, так что вспенивающий агент, предпочтительно, концентрируется в или около указанных доменов. Стабилизатор вспенивающего агента, который концентрирует отдельный вспенивающий агент, является стабилизатором вспенивающего агента для данного вспенивающего агента. Предпочтительно, стабилизатором вспенивающего агента является стабилизатор вспенивающего агента для СО2. Дисперсные дискретные домены содержат многочисленные молекулы стабилизатора вспенивающего агента. Дисперсные домены могут образовываться в любой момент перед вспениванием вспенивающейся полимерной композиции в многомодальную термопластичную полимерную пену и не должны присутствовать непосредственно при диспергировании в термопластичной полимерной смоле. Например, стабилизатор вспенивающего агента может быть достаточно растворим в термопластичной полимерной смоле с тем, чтобы раствориться в смоле до охлаждения перед вспениванием или до диспергирования конкретного вспенивающего агента, который образует комплекс со стабилизатором вспенивающего агента.

Дисперсные домены стабилизатора вспенивающего агента концентрируют молекулы вспенивающего агента, вероятно, впитыванием и/или адсорбированием молекул. Домены стабилизатора вспенивающего агента не должны концентрировать все молекулы вспенивающего агента и могут, предпочтительно, концентрировать молекулы одного вспенивающего агента по отношению к другому, когда используют более одного вспенивающего агента. Предпочтительно, стабилизатор вспенивающего агента имеет незначительное пластифицирующее воздействие на термопластичную полимерную смолу при используемых концентрациях. Подходящие стабилизаторы вспенивающего агента содержат функциональности, которые являются совместимыми с, по меньшей мере, одним вспенивающим агентом. Например, функциональности азота, кислорода, кремния и фтора являются обычно совместимыми с СО2 вспенивающим агентом.

Стабилизатор вспенивающего агента может влиять на пенообразование, по меньшей мере, двумя способами. Во-первых, стабилизатор создает домены в термопластичной полимерной смоле, которая становится концентрированной вспенивающим агентом. Вероятно, указанные домены концентрированного вспенивающего агента дают крупные поры в пене, тогда как молекулы вспенивающего агента, не связанные с доменом стабилизатора вспенивающего агента, остаются растворенными или диспергированными в термопластичной полимерной смоле и дают мелкие поры в пене.

Стабилизаторы вспенивающего агента могут также увеличить количество вспенивающего агента, диспергируемого в термопластичной полимерной смоле, выше предела растворимости вспенивающего агента для данной термопластичной полимерной смолы в отсутствие стабилизатора. Поэтому стабилизатор вспенивающего агента позволяет получать многомодальную, предпочтительно, бимодальную пену, которая является ниже по плотности, чем аналогичная пена, полученная в отсутствие стабилизатора вспенивающего агента. "Аналогичной пеной" является пена, полученная с идентичной рецептурой и в идентичных условиях, как другая пена, за исключением любых установленных различий. Пены настоящего изобретения обычно имеют плотность 0,5-50 фунт на кубический фут (ф/кф) или 8,0-800 кг на кубический метр (кг/м3).

Подходящие стабилизаторы вспенивающего агента включают непластифицирующие полиалкиленоксидные полимеры и сополимеры, включая полиэтиленгликоль (ПЭГ), ПЭГ-простые эфиры, полиэтиленоксидпривитые статистические сополимеры полистирола и малеинового ангидрида (ПС/МАН) и этиленгликольпривитые сополимеры полиуретана; непластифицирующий полидиметилсилоксан (ПДМС) и непластифицирующий функционализированный ПДМС, включая гидроксил- и аминфункционализированный ПДМС; и статистические сополимеры ПС/МАН. Стабилизатор вспенивающего агента является "непластифицирующим", если он не делает значительно ниже температуру стеклования (Tg (Тс)) при диспергировании в полимерной композиции при концентрации, подходящей для использования в данном изобретении. Необходимо иметь ввиду, что соединение, которое является пластифицирующим в одной полимерной композиции, может не быть пластифицирующим в другой композиции. Поэтому специалист должен оценить, являются или нет конкретные полиалкиленоксидные полимеры и сополимеры, ПДМС и функционализированный ПДМС пластифицирующими в рассматриваемой полимерной композиции. Тс определяют с использованием метода Американского общества испытания и материалов (ASTM) D-3418. Обычно непластифицирующие ПДМС и функционализированный ПДМСо стабилизаторы вспенивающего агента имеют средневесовую молекулярную массу 60000 или более.

Стабилизаторы вспенивающего агента могут иметь боковые гидрофильные функциональности, такие как гидроксильные группы, или могут быть свободными от таких функциональностей. Возможно, что гидрофильные функциональности на стабилизаторе вспенивающего агента ухудшающе связывают достаточно молекул воды, так что вспенивающаяся композиция, содержащая данный стабилизатор вспенивающего агента, больше не является фактически свободной от воды. В таком случае сушат стабилизатор вспенивающего агента перед использованием.

Одним предпочтительным стабилизатором вспенивающего агента является блоксополимер, в котором, по меньшей мере, один блок является более совместимым с вспенивающим агентом, чем с термопластичной полимерной смолой, и по меньшей мере, один другой блок является более совместимым с термопластичной полимерной смолой, чем с вспенивающим агентом. Такие блоксополимеры включают блоксополимеры типа А-В и А-В-А. Состав каждого блока зависит от вспенивающего агента и термопластичной полимерной смолы. Например, предпочтительные стабилизаторы вспенивающего агента при использовании СО2 вспенивающего агента и полистирольной смолы включают сополимеры типа А-В, такие как, например, блоксополимеры полистирола/поли(диметил)силоксана и блоксополимеры полистирола/полиоксиэтилена. Сополимеры типа А-В-А для систем, имеющих СО2 вспенивающий агент и полистирольную смолу, включают, например, блоксополимеры поли(мет)акрилата/полисилоксана/поли(мет)акрилата такие как полибутилметакрилат/полисилоксан/полибутилметакрилат. В каждом из вышеуказанных трех примеров полистирольный или полибутилметакрилатный блоки являются совместимыми со смолой, и полидиметилсилоксановый или полиоксиэтиленовый блоки являются совместимыми с СО2. Предпочтительные стабилизаторы вспенивающего агента для систем, использующих СО2 вспенивающий агент и полистирольную смолу, включают блоксополимеры полипропилена/полидиметилсилоксана и блоксополимеры полипропилена/полиоксиэтилена. Рядовой специалист может определить подходящие блоки для различных смол и вспенивающих агентов без излишнего экспериментирования.

Количество стабилизатора вспенивающего агента, используемого в способе настоящего изобретения и в многомодальных пенах, зависит от термопластичной полимерной смолы, стабилизатора, вспенивающего агента и свойств, желаемых для многомодальной пены. Обычно количество стабилизатора составляет 1 масс.% или более, предпочтительно, 2 масс.% или более, более предпочтительно, 3 масс.% или более, еще более предпочтительно, 4 масс.% или более, даже более предпочтительно, 5 масс.% или более по отношению к массе полимерной смолы. Обычно концентрация стабилизатора составляет 50 масс.%, предпочтительно, 30 масс.% или менее, более предпочтительно, 20 масс.% или менее, еще более предпочтительно, 10 масс.% или менее по отношению к массе полимерной смолы. Количества стабилизатора менее 1 масс.% по отношению к массе полимерной смолы имеют тенденцию давать поры с более однородными размерами, чем желательно. Количества стабилизатора выше 50 масс.% по отношению к массе полимерной смолы могут давать пену, имеющую многомодальное распределение пор по размеру, но с тенденцией страдать от таких свойств пены, как плотность, а также технологические затраты. Концентрации стабилизатора обычно составляют менее 30 масс.% по отношению к массе полимерной смолы, если стабилизатор вспенивающего агента сам не является термопластичной полимерной смолой, такой как модифицированный полиуретановый сополимер. Специалисту может быть понятно, что некоторые стабилизаторы вспенивающего агента являются более эффективными, чем другие в формовании многомодальных пен. Например, полигликоли и простые эфиры полигликолей желательно присутствуют в концентрации более 3 масс.%, более желательно, более 5 масс.% по отношению к термопластичной полимерной смоле, тогда как блоксополимеры, например, могут быть равноэффективными при низких концентрациях.

Необязательно, способ включает введение, по меньшей мере, одной дополнительной добавки в термопластичную полимерную смолу. Дополнительные добавки включают антипиреновые материалы, такие как тригидрат алюминия (Al(OH)3), гидроксид магния (Mg(OH)2), бораты, фосфаты, вспучивающиеся комбинации, включая меламиновые соли с кислотными фосфатами пентаэритрита, органические галогениды (такие как хлорированный парафин, гексабромциклододекан и декабромдифенилоксид) и их комбинации. Другие примеры подходящих дополнительных добавок включают добавки, улучшающие теплоизоляцию, такие как углеродная сажа (покрытая и непокрытая), графит, алюминий, золото и диоксид титана; добавки, улучшающие звукоизоляцию, такие как свинец и смеси наполнителей высокой и низкой плотности; зародышеобразователи, такие как тальк, оксид магния, карбонат кальция, силикат кальция, цеолит, стеариновая кислота, стеарат кальция и политетрафторэтиленовый порошок; добавки, модифицирующие проницаемость, такие как неполные эфиры жирных кислот, содержащих 8-20 углеродных атомов, и многоатомный спирт, содержащий 3-6 гидроксильных групп, как описано в патенте США №4217319 (столбец 2, строки 20-30), высшие алкиламины и их азотзамещенные производные, как описано, например, в патенте США №4214054 (столбец 3, строка 49 - столбец 4, строка 61), амиды насыщенных жирных кислот и их производные, как описано, например, в патенте США №4214054 (столбец 4, строка 62 - столбец 5, строка 35), полные сложные эфиры насыщенных высших жирных кислот, как описано, например, в патенте США №4214054 (столбец 5, строка 36 - столбец 6, строка 3); улучшающие экструзию добавки, такие как стеарат кальция, стеарат бария и стеариновая кислота; и пигменты, такие как циановый голубой и индиго.

Диспергирующие вспомогательные вещества, которые облегчают диспергирование стабилизатора вспенивающего агента в термопластичной смоле, также являются подходящими для использования в настоящем изобретении. Предпочтительные диспергирующие вспомогательные вещества включают блоксополимеры, содержащие один полимерный блок, совместимый с термопластичной полимерной смолой, и один полимерный блок, совместимый со стабилизатором вспенивающего агента. Например, блоксополимер стирола и пропилена может действовать как диспергирующее вспомогательное вещество для облегчения диспергирования стиролсодержащего стабилизатора вспенивающего агента в полипропиленсодержащей смоле.

В общем случае получают термопластичные полимерные пены настоящего изобретения непрерывным способом последовательным: (а) диспергированием вспенивающего агента и стабилизатора вспенивающего агента для вспенивающего агента в пластицированной термопластичной полимерной смоле при начальном давлении и при достаточном усилии сдвига для образования вспенивающейся полимерной композиции; (b) охлаждением вспенивающейся полимерной композиции; и (с) вспениванием вспенивающейся полимерной композиции в основном при отсутствии воды и при давлении ниже начального давления с получением многомодальной термопластичной полимерной пены. Вспенивание вспенивающейся полимерной композиции на стадии (с) также может быть в основном при отсутствии спиртов. Способ настоящего изобретения, предпочтительно, использует тепло для пластицирования термопластичной полимерной смолы в полимерной композиции с облегчением диспергирования вспенивающего агента и стабилизатора вспенивающего агента. Много подходящих источников тепла являются доступными, включая пар, инфракрасное излучение, ультразвуковые излучатели, нагревающие рубашки, электронагревательные элементы и трение. Обычно начальное давление является выше атмосферного давления (101 кПс, абсолютное). Достаточный сдвиг соответствует сдвигу, достаточному для диспергирования вспенивающего агента и стабилизатора вспенивающего агента в полимерной смоле.

Диспергирование стабилизатора вспенивающего агента, вспенивающего агента и дополнительных добавок в термопластичной полимерной смоле может иметь место до, в процессе или после пластицирования термопластичной полимерной смолы. Предпочтительно, введение стабилизатора вспенивающего агента и любых необязательных добавок и пластицирование смолы имеет место в единичном экструдере. Стабилизатор вспенивающего агента и добавки могут поступать в экструдер одновременно со смолой, вслед за смолой или в комбинации. Смешение стабилизатора вспенивающего агента и/или добавки со смолой также может иметь место до экструдера. Например, добавки, в частности стабилизатор вспенивающего агента, могут принимать форму микродисперсных частиц, диспергированных в полимерной смоле в процессе полимеризации полимерной смолы и до экструдирования в процессе получения пены.

Введение вспенивающего агента, предпочтительно, имеет место в смесителе вспенивающего агента. Смеситель вспенивающего агента диспергирует вспенивающий агент в полимерной композиции. Смеситель вспенивающего агента может быть частью экструдера или устройством, отдельным от экструдера. Подходящие смесители вспенивающего агента включают шестеренчатые смесители, статические смесители и высокосдвиговые роторно-статорные смесители. Введение вспенивающего агента обычно имеет место при давлении выше 500 фунт/кв.дюйм (3,4 мегапаскалей (МПа)), более обычно выше 1200 фунт/кв.дюйм (8,3 МПа), еще более обычно выше 1500 фунт/кв.дюйм (10,3 МПа); и обычно при давлении менее 6000 фунт/кв.дюйм (41,4 МПа), предпочтительно, ниже 5000 фунт/кв.дюйм (34,5 МПа), более предпочтительно, ниже 4000 фунт/кв.дюйм (27,6 МПа). Смола в момент введения вспенивающего агента находится обычно при температуре не ниже 100°С, более обычно, не ниже 150°С, еще более обычно, не ниже 180°С; и обычно ниже 400°С, предпочтительно, ниже 300°С.

Охлаждение вспенивающейся композиции имеет место в теплообменнике, где вспенивающуюся композицию охлаждают до желаемой температуры вспенивания. Подходящие теплообменники включают коммерчески доступные теплообменники, широко используемые в получении экструдируемых термопластичных полимерных пен. Температура вспенивания влияет на то, является ли конечная пена с открытыми или с замкнутыми порами. Пена настоящего изобретения может быть либо с открытыми, либо с замкнутыми порами. Пена с открытыми порами содержит не менее 20% открытых пор, тогда как пена с замкнутыми порами содержит менее 20% открытых пор. Содержание открытых пор определяют согласно методу ASTM D-6226. Пена с открытыми порами обычно образуется при более высоких температурах вспенивания, чем пена с замкнутыми порами. Добавки также могут влиять на то, насколько открытой является структура пены. Например, включение пластифицирующих добавок в смолу имеет тенденцию к образованию структур с открытыми порами при более низких температурах. Желаемая температура вспенивания тогда зависит от того, требуется ли структура с открытыми или замкнутыми порами, и от конкретной смолы, стабилизатора и комбинации добавок.

Температуры вспенивания зависят от температуры плавления или температуры стеклования используемой смолы. Температуры вспенивания обычно являются выше 40°С, более обычно, выше 80°С, и еще более обычно выше 100°С. Температура вспенивания для полистирола обычно является ниже 150°С, тогда как температура вспенивания для полипропилена обычно является ниже 180°С. Рядовой специалист может определить оптимальную температуру вспенивания для данной смолы, стабилизатора и комбинации добавок без излишнего экспериментирования.

Вспенивание вспенивающейся полимерной композиции (вспенивание) обычно имеет место, когда вспенивающаяся полимерная композиция проходит через фильеру изнутри наружу из экструдера. Давление внутри экструдера является выше давления снаружи экструдера. Давление внутри экструдера является обычно выше атмосферного давления (14,7 фунт/кв.дюйм, абсолютное, 760 мм рт.ст.) и ниже 10000 фунт/кв.дюйм (69,0 МПа). Обычно давление снаружи экструдера находится при атмосферном давлении, хотя давления выше или ниже атмосферного давления являются подходящими. Подходящие фильеры включают фильеры, обычно используемые в получении термопластичных полимерных пен.

Настоящее изобретение включает непрерывный, периодический и полунепрерывный способы. Типичный периодический способ содержит комбинирование полимерной смолы, стабилизатора вспенивающего агента и желаемых добавок в контейнере, нагревание содержимого контейнера до определенной температуры или температурного интервала, достаточных для пластицирования полимерной смолы, введение СО2 при определенном давлении или интервале давления, обеспечение поступления СО2 в смолу в течение периода времени и затем быстрый сброс давления и обеспечение вспенивания смолы в пену. Процессы экструзии, литьевого формования, экструзии с раздувом и компрессионного формования - все являются подходящими для формования пен настоящего изобретения. Предпочтительно, способ является непрерывным экструзионным способом. Т.е. смола непрерывно продвигается от точки, в которой она поступает в экструдер, через точку, в которой она экструдируется из фильеры и вспенивается в пену. Такой непрерывный способ отличается от периодического и полунепрерывного способов, в которых смола затрачивает определенный период времени на единичной стадии способа без продвижения.

Патенты США №5817705 и №4323528 рассматривают альтернативный, но подходящий способ вспенивания, использующий систему "экструдер-накопитель". Система экструдер-накопитель является скорее периодическим, чем непрерывным способом. Система экструдер-накопитель включает зону содержания или накопитель, где вспенивающуюся композицию содержат в условиях, которые предотвращают вспенивание. Зона содержания оборудована выпускной фильерой, которая открывается в зону, имеющую более низкое давление. Фильера имеет отверстие, которое может быть открыто или закрыто, предпочтительно, путем затвора, который находится снаружи зоны содержания. Работа затвора не действует на вспенивающуюся композицию иначе, чем позволяет ей течь через фильеру. Открывая затвор и, по существу, одновременно прикладывая механическое давление на вспенивающуюся композицию механизмом (таким как механический плунжер), продавливают вспенивающуюся композицию через фильеру в зону более низкого давления. Механическое давление является достаточным для продавливания вспенивающейся композиции через фильеру со скоростью, достаточно большой для предотвращения значительного вспенивания в фильере, но еще достаточно малой для минимизации и, предпочтительно, исключения образования неупорядоченностей в площади поперечного сечения или формы пены. По существу, иной, чем работающий периодически, способ и получаемые им продукты близко совпадают с продуктами, полученными непрерывным экструзионным способом.

Пены настоящего изобретения могут быть в форме досок или листов. Доски пены являются обычно толщиной 1,5 см или более, тогда как листы пены являются обычно толщиной менее 1,5 см. Обычно доски пены получают экструдированием вспенивающейся полимерной композиции через щелевую фильеру и позволяют ей вспениваться в присутствии формующего устройства. Обычно листы пены получают экструдированием вспенивающейся полимерной композиции через кольцевую фильеру, позволяя ей вспениваться поверх дорна и разрезая полученную вспененную трубу по длине.

Пены настоящего изобретения могут быть коалесцентными пенами, содержащими множественные коалесцентные, еще различающиеся элементы пены. Элементами пены являются структуры пены, которые обычно вспениваются по длине в пене. Элементы пены отличаются от смежных элементов пены оболочкой, которая окружает каждый элемент пены. Оболочка является полимерной пленкой или частью элемента пены, которая имеет более высокую плотность, чем элемент пены, который она окружает. Элементами пены могут быть стренги, листы или комбинации стренг и листов. Листы вспениваются на полную ширину или высоту коалесцентной полимерной пены, тогда как стренги вспениваются меньше, чем на полную ширину и высоту. Ширина и высота являются ортогональными размерами, взаимноперпендикулярными к длине (направление экструзии) пены. Элементы пены могут быть сплошными или полыми (см., например, патент США №4755408, примеры полых стренг пены и их структуры).

Получение коалесцентных полимерных пен обычно включает экструдирование вспенивающейся композиции через фильеру, определяющую множество отверстий, таких как круглые отверстия, щели или комбинация отверстий и щелей. Вспенивающаяся композиция течет через отверстия, образуя множественные потоки вспенивающейся композиции. Каждый поток вспенивается в элемент пены. Потоки пены контактируют друг с другом, и их оболочки соединяются вместе в процессе вспенивания, образуя в результате коалесцентную полимерную пену. "Стренговая пена" или "коалесцентная стренговая пена" является одним типом коалесцентной полимерной пены, содержащей множественные различающиеся стренги пены или профили.

Пены настоящего изобретения являются многомодальными, предпочтительно, бимодальными. Концентрация стабилизатора вспенивающего агента, распределение по размеру стабилизатора вспенивающего агента, состав вспенивающего агента, необязательная добавка зародышеобразователя, а также тип введенного зародышеобразователя (зародышеобразователей) - все влияет на распределение по размеру пор пены. Размер крупных пор и полидисперсность размера крупных пор является обычно функцией размера домена и полидисперсности стабилизатора вспенивающего агента. Снижение размера домена стабилизатора вспенивающего агента обычно дает снижение размера крупных пор и наоборот. Однородные крупные поры имеют тенденцию к образованию, когда стабилизатор вспенивающего агента однородно диспергирован в полимерной смоле. Напротив, полидисперсность крупных пор увеличивается, когда увеличивается полидисперсность размера домена стабилизатора. Использование более одного типа стабилизатора вспенивающего агента и/или более одного типа вспенивающего агента также может дать пену с крупными порами более одного размера. Поэтому даже промежуточные поры могут иметь стабилизатор вспенивающего агента вокруг себя. Использование более одного типа зародышеобразователя может дать пену с мелкими порами более одного размера, даже вплоть до образования промежуточных пор без стабилизатора вспенивающего агента, расположенного вблизи них. Рядовой специалист может определить много путей получения пены, имеющей многомодальное распределение пор по размеру, включая тримодальное и тетрамодальное, с использованием настоящего способа.

Многомодальная пена, полученная способом изобретения, имеет стабилизатор вспенивающего агента, расположенный преимущественно вблизи крупных пор. Т.е. стабилизатор вспенивающего агента преимущественно расположен около крупных пор в противоположность мелким порам. Можно идентифицировать расположение стабилизатора вспенивающего агента в пене с использованием стандартных аналитических методов, таких как обратное рассеяние рентгеновского излучения.

Многомодальные пены, включая бимодальные пены, настоящего изобретения имеют особое использование в теплоизоляционных изделиях, т.к. они часто имеют более высокие изоляционные значения (R-значения), чем аналогичные пены, полученные в отсутствие стабилизатора вспенивающего агента и имеющие обычно однородное распределение пор по размеру. Многомодальные пены, включая бимодальные пены, настоящего изобретения обычно имеют R-значение не менее, чем на 0,2 градусов Фаренгейта·кв.фут·час/Британская тепловая единица·дюйм (oF·фут2·ч/Бте·дюйм) или 1,4 Кельвин·метр/ватт (К·м/Вт), больше, чем аналогичная пена, полученная в отсутствие стабилизатора вспенивающего агента. Пены настоящего изобретения, предпочтительно, имеют R-значение не менее 4,4 (30,5), предпочтительно, не менее 4,5 (31,2), более предпочтительно, не менее 4,6 (31,9), наиболее предпочтительно, не менее 4,7 (32,6) °F·фут2·ч/Бте·дюйм (К·м/Вт), как определено методом ASTM C-518-91.

Следующие примеры иллюстрируют, но не ограничивают изобретение. Части на 100 частей являются массовыми частями по отношению к массе смолы.

Сравнительный пример А и примеры 1-4

Пены сравнительного примера А и примеров 1-4 получают с использованием стандартной экструзионной системы получения термопластичных полимерных пен, содержащей последовательно экструдер, смеситель, холодильник и экструзионную фильеру. Скорость экструзии составляет 50 фунт/час (22,68 килограмм/час (кг/ч)). Рецептура пены состоит из СО2-вспенивающего агента (уровень, как определено в таблице 1), стеарата бария (0,2 ч. на 100 ч. смолы), гексабромциклододеканового антипирена (2,7 ч. на 100 ч. смолы) и полистирольной смолы (смола марки F168 от фирмы The Dow Chemical Company). Получают все пены при температуре вспенивани