Анодная конструкция для электролизеров с ртутным катодом

Иллюстрации

Показать всеИзобретение относится к металлической конструкции для протекания газовыделяющих электрохимических реакций. Анод содержит токораспределительную раму и решетку из вентильного металла, содержащую множество параллельных пластин, прикрепленных к множеству опорных элементов. Пластины имеют толщину от 0,2 до 1 мм, преимущественно от 0,3 до 0,5 мм, высоту от 8 до 20 мм, а расстояние между соседними пластинами составляет 1,5-2,5 мм. Технический эффект - одновременное сокращение энергопотребления электролизером и затрат на восстановление истощенного электрокаталитического покрытия. 5 н. и 9 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к металлической конструкции нового типа (далее именуемой решеткой) для протекания газовыделяющих электрохимических реакций и, в частности, анодной реакции выделения хлора в электролизере с ртутным катодом, с целью электролиза хлористого натрия при производстве хлора и гидроксида натрия. Сущность (результат) изобретения заключается, с одной стороны, в сокращении энергопотребления электролизером и, с другой стороны, в сокращении затрат на восстановление электрокаталитического покрытия, на котором происходит выделение хлора при его дезактивации.

Хлор и гидроксид натрия (хлор и щелочь) в объеме около 45 миллионов тонн в год по хлору производят в электролизерах различного типа, из которых самыми распространенными являются электролизеры с ртутным катодом, на которые приходится около 12 миллионов тонн ежегодно получаемого хлора.

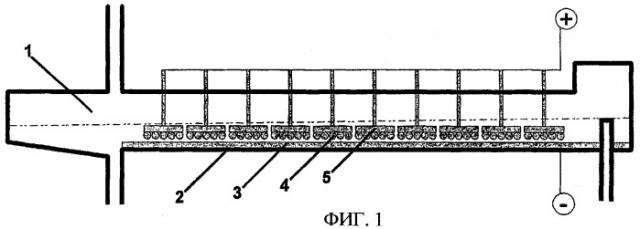

На фиг.1 схематически показана типичная конструкция электролизера данного типа, содержащая камеру (1), на дне (2) которой находится текучая ртутная амальгама (3), образующая катод. Анод выполнен из множества электродов в форме решетки (4), закрепленных на подвижных рамах (5) предпочтительно с микропроцессорным управлением для регулировки межполюсного зазора, который может изменяться во время работы электролизера.

Так как 12 миллионов тонн хлора ежегодно получают в электролизерах в следующем усредненном режиме работы:

| плотность тока | 10 кА/м2 |

| напряжение между анодом и катодом | 4,05 В |

| фарадеевский выход по току | 96% |

| энергопотребление | 3185 кВт·ч/тонну Cl2 |

то расход энергии на данный процесс составляет около 38 миллионов МВт·ч/год.

Ввиду большого энергопотребления и постоянного роста стоимости электроэнергии технологию работы электролизеров со временем значительно усовершенствовали с целью снижения расхода энергии, которая является наиболее значимой составляющей производственных издержек.

Из многочисленных технологических инноваций, которые больше всего способствовали снижению энергопотребления, следует отметить замену расходуемых графитовых анодов металлическими анодами, обычно изготавливаемыми из титана или другого вентильного металла, покрытого электрокаталитическим материалом, основу которого составляют благородные металлы и/или их оксиды. Анод такого типа, описанный, например, в патенте США №3711385, все еще производится и продается под товарным знаком DSA® компанией De Nora Elettrodi S.p.A, Италия.

Данный анод включает в себя металлическую конструкцию, содержащую одну раму и одну решетку, которые перекрываются и сварены или иным образом жестко соединены одна с другой, при этом рама выполняет функцию механической опоры и элемента, распределяющего постоянный электрический ток по поверхности решетки, которая покрыта электрокаталитической пленкой, специально разработанной для проведения реакции выделения хлора, и представляет собой активную анодную поверхность.

Эффективность электролизного процесса и энергопотребление электролизера во многом зависят от геометрических параметров решетки, так как эти параметры влияют или даже определяют как напряжение, так и фарадеевский выход по току электролизера. Действительно, напряжение V (выраженное в вольтах) между анодом и катодом электролизера можно рассчитать с помощью следующей формулы:

Vанод/катод=3,15+Kf×J,

где J обозначает плотность тока, выраженного в кА/м2 и пропускаемого для проведения процесса электролиза, а сомножитель Kf ("главный коэффициент") учитывает все резистивные составляющие. Наиболее важными факторами формирования резистивных составляющих являются активное падение напряжения на анодной конструкции, активное (омическое) падение напряжения в электролите из-за пузырькового эффекта и активное падение напряжения в электролите, обусловленное межполюсным зазором, при этом все факторы зависят от геометрических параметров анода; одной из главных целей настоящего изобретения является сведение к минимуму двух последних факторов.

Пузырьковый эффект является показателем увеличения активного сопротивления электролита, обусловленного тем, что газовые пузырьки, выделяющиеся на анодной поверхности решетки, нарушают непрерывность самого электропроводящего электролита. В частности, пузырьковый эффект в основном зависит от числа и размера газовых пузырьков, которые образуются на анодной поверхности решетки и застаиваются в непосредственной близости от нее между анодом и катодом, а также от скорости всплывания пузырьков и скорости нисходящего потока дегазированного электролита.

В общих словах, пузырьковый эффект зависит от фактической плотности тока на анодной поверхности (которая определяет количество пузырьков, образующихся в единицу времени), от геометрических параметров решетки (которая определяет отношение полезной рабочей поверхности, на которой выделяется газ, к расчетной поверхности, а также сопротивление отводу газа) и от возможных дополнительных устройств, предназначенных для улучшения гидрогазодинамики. В частности, основной целью настоящего изобретения является создание анодной решетки с геометрическими параметрами, ослабляющими пузырьковый эффект до минимума.

Даже в отсутствие пузырькового эффекта активное падение напряжения в электролите прямо пропорционально межполюсному зазору, поэтому очень важно подводить анодную поверхность как можно ближе к ртутному катоду посредством постепенной регулировки зазора между анодной и катодной поверхностями. Однако необходимо выдерживать определенный безопасный зазор, чтобы исключить контакт ртути в каких-либо точках с анодной поверхностью и обусловленные этим опасные последствия короткого замыкания. По указанной причине межполюсной зазор можно делать таким малым, насколько это позволяет плоскостность анодной конструкции. Другой целью настоящего изобретения является создание анодной решетки с геометрическими параметрами, обеспечивающими более высокую плоскостность по сравнению с известным уровнем техники.

Значение Kf у работающих в идеальном режиме новейших промышленных электролизеров обычно изменяется в пределах от 0,065 до 0,085 В·м2/кА в зависимости от размера электролизера, типа анода и применяемой в электролизере системы регулировки межполюсного зазора, при этом вышеуказанную величину составляют:

˜0,0070-0,0080 В·м2/кА - составляющая, обусловленная активным падением напряжения на анодной конструкции;

˜0,0310-0,0410 В·м2/кА - составляющая, обусловленная пузырьковым эффектом на анодной поверхности;

˜0,0270-0,0360 В·м2/кА - составляющая, обусловленная активным падением напряжения в электролите в зависимости от межполюсного зазора.

Другими словами, величина Kf приблизительно на 10, 50 и 40% определяется, соответственно, анодной конструкцией, пузырьковым эффектом и межполюсным зазором.

Поэтому для конкретного электролизера в конкретном технологическом режиме минимально достижимая величина Kf является характеристикой анода, которая в значительной степени определяется характеристиками решетки (приблизительно на 90%), поскольку зависит от ширины зоны, подверженной влиянию пузырькового эффекта, и от плоскостности самой решетки.

По указанной причине после внедрения металлических анодов решетки стали объектом нескольких изобретений, из которых наиболее важными для промышленности являются следующие.

Ранее упомянутый металлический анод по патенту США №3711385, который в самых первых промышленных вариантах осуществления изобретения выполняли в виде решетки, изготовленной из сеток, или чаще всего из множества титановых стержней диаметром около 3 мм, расположенных с шагом 4,5 мм параллельно друг другу и закрепленных на токораспределяющей раме, в свою очередь изготовленной из прямоугольных титановых проводников. Несмотря на широкое признание в период внедрения, упомянутая конфигурация обладала некоторыми серьезными недостатками, обусловленными как пузырьковым эффектом, так и экранирующим действием стержней на поверхность катода с вытекающими из этого трудностями циркуляции электролита и отвода газа в режиме работы с большой плотностью тока и уменьшенным межполюсным зазором. Ниже приведены наиболее высокие известные промышленные результаты, полученные с анодом данного типа, обычно называемым "анодом стержневого типа", при рабочей плотности тока 10 кА/м2:

| напряжение между анодом и катодом | 4,00 В |

| Kf | 0,085 В·м2/кА |

| фарадеевский выход по току | ˜96% |

| Энергопотребление | 3146 кВт·ч/тонну Cl2. |

С целью устранения вышеупомянутых недостатков патент США №4263107 предлагает гидродинамические дефлекторы, устанавливаемые на верхнюю часть решетки и создающие такие конвективные потоки, которые ослабляют пузырьковый эффект, улучшают гидро- и газодинамические характеристики и обеспечивают эффективное обновление электролита.

Затем удалось ослабить экранирующее действие стержней посредством внедрения изобретения, описанного в патенте США №4364811, в соответствии с которым в сочетании с рамой, соответствующей известному уровню техники, применена решетка, выполненная из множества прямоугольных реек, называемых пластинами (лезвиями), имеющих толщину около 1,5 мм и высоту около 5 мм и установленных с шагом 4,0 мм вертикально относительно катода. Ниже приведены наиболее высокие известные промышленные результаты, полученные с анодом данного типа при рабочей плотности тока 10 кА/м2:

| напряжение между анодом и катодом | 3,90 В |

| Kf | 0,075 В·м2/кА |

| фарадеевский выход по току | ˜96% |

| энергопотребление | 3067 кВт·ч/тонну Cl2. |

Еще более высокие результаты получены за счет сочетания гидродинамического подхода, описанного в патенте США №4263107, с решеткой, выполненной из трехгранных реек с вершинами, обращенными в сторону катода, в соответствии с описанием патента Италии №1194397. Эта новая конфигурация, в которой упомянутые треугольные рейки имеют такие типичные размеры как ширина основания 2,2 мм, высота 3,7 мм, диаметр скругления вершины 0,5 мм и шаг (расстояние между осями двух последовательных реек) 3,5 мм, обеспечила существенное ослабление пузырькового эффекта и экранирующего действия стержней и заметное улучшение гидрогазодинамики.

Ниже приведены наиболее высокие известные промышленные результаты, полученные с анодом данного типа, который все еще производится и продается под товарным знаком RUNNER® компанией De Nora Elettrodi S.p.A, при рабочей плотности тока 10 кА/м2:

| напряжение между анодом и катодом | 3,80 В |

| Kf | 0,065 В·м2/кА |

| фарадеевский выход по току | ˜96% |

| энергопотребление | 2988 кВт·ч/тонну Cl2. |

Другое решение предлагается в патенте США №5589044, который раскрывает раму, аналогичную предыдущим и соединенную с решеткой, выполненной из множества прямоугольных реек, специально сконфигурированных с целью увеличения активной поверхности, соответствующей вертикальным сторонам, и ослабления эффекта застаивания пузырьков на поверхности, обращенной к катоду. Хотя результаты, полученные с решеткой данного типа, и превосходят результаты, полученные с решеткой по патенту США №4364811, они все-таки уступают тем, которые дает решетка по патенту Италии №1194397.

Однако в вышеописанных конфигурациях решеток известного уровня техники, различающихся между собой по гидродинамическим характеристикам, пузырьковому эффекту и экранирующему действию на катод, существуют две общие проблемы различного характера:

- общую плоскостность анодной поверхности сложно обеспечить в связи с тем, что допуски, обусловленные применением в решетке большого числа элементов (стержней, пластин или реек) и сварных швов, необходимых для крепления решетки к раме, суммируются с допусками самой рамы. У всех решеток известного уровня техники характерные допустимые отклонения вдоль анодной поверхности находятся в пределах от 0,5 до 1 мм, несмотря на контролируемую и сложную (а потому дорогостоящую) механическую обработку;

- восстановление каталитических свойств (активности) истощенной электродной конструкции (обязательно выполняемое с периодичностью в 2-5 лет в зависимости от режима работы установки) подразумевает выполнение сложной и очень дорогостоящей работы по удалению истощенного покрытия механическим (пескоструйная обработка) и химическим (травление) методами, которые часто приводят к механическим деформациям, вследствие чего в некоторых случаях требуется выполнять дополнительную работу по восстановлению плоскостности решетки до (или после) нанесения нового каталитического покрытия. Рабочие характеристики реактивированного анода по существу никогда не бывают эквивалентными характеристикам свежеизготовленного анода, потому что никогда нельзя ни идеально восстановить плоскостность, ни полностью снять отработанное покрытие, или потому что материал самой решетки претерпевает морфологические изменения, которые не являются полностью обратимыми. И, наконец, чтобы полностью восстановить работоспособность активной поверхности, необходимо снимать все электрокаталитическое покрытие, даже если истощена только его часть. Это связано с большим и бесполезным расходом материала, содержащего такие исключительно дорогие драгоценные металлы как рутений, иридий, платина и т.д.

Целью настоящего изобретения является создание решетки новой конфигурации, которая позволяет решить проблемы известного уровня техники, связанные с пузырьковым эффектом, гидрогазодинамикой, плоскостностью анодной поверхности, недостатками процесса реактивации истощенных элементов конструкции.

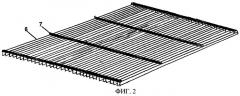

Ниже приведено описание изобретения со ссылками на фиг.2, где представлена аксонометрическая проекция анодной решетки.

Данная решетка содержит множество пластин ("лезвий") (6) из вентильного металла, например чистого титана или его сплава, которые установлены по существу параллельно друг другу и ортогонально (т.е. под прямым углом) прикреплены к множеству опорных элементов, например стержней (7), выполненных в предпочтительном варианте из того же вентильного металла, что и пластины (6); на пластины предпочтительно нанесено специальное электрокаталитическое покрытие для протекания реакции выделения хлора. В предпочтительном варианте осуществления изобретения электрокаталитическое покрытие наносят по меньшей мере на вертикальные стенки вышеупомянутых пластин или по меньшей мере на их часть. Электрокаталитическое покрытие наносят только на часть поверхности решетки или на всю поверхность решетки, как в устройствах известного уровня техники.

Решетка в соответствии с настоящим изобретением должна быть закреплена на новой или использованной раме, выполняющей функцию механической опоры и проводника и одновременно средства распределения электрического тока по самой решетке. Размер новой решетки может изменяться соответственно размерам рамы, к которой придется закреплять решетку, и размеру электролизера, в который ее придется устанавливать. В качестве всего лишь примера, размер рамы, выполненной в соответствии с известным уровнем техники, предполагает применение решетки с размерами поверхности около 700 мм × 800 мм. Толщина пластин (6) может составлять в пределах от 0,2 до 1 мм, но особенно предпочтителен интервал значений 0,3-0,5 мм. Высота пластин может составлять в пределах от 8 до 20 мм, но предпочтительно значение 12 мм. Промежуток между двумя соседними пластинами может составлять в пределах от 1,5 до 2,5 мм, но предпочтительно значение 2,0 мм. В одном предпочтительном варианте осуществления изобретения для решетки с размерами поверхности 700 мм × 800 мм пластины (6) скрепляют посредством 4 титановых стержней диаметром 2-3 мм, приваренных ортогонально (под прямым углом) к верхней части решетки и выполняющих функцию опорных элементов (7). Однако количество, размеры и природа (материал) опорных элементов (7) могут изменяться в зависимости от размеров решетки, типа токораспределительной рамы и других соображений, связанных с технологическими параметрами.

Описанная конфигурация оказалась эффективной по таким показателям как минимизация пузырькового эффекта и улучшение гидрогазодинамики. Более того, особая геометрия пластин оказывает положительное влияние на плоскостность электрода и одновременно устраняет потребность в осуществлении дорогой и вредной реактивации. Действительно:

- поверхность решетки особого типа с длинными и разнесенными друг от друга пластинами, вертикальные стенки которых каталитически активированы (т.е. на них нанесено каталитически активное покрытие), можно шлифовать после сборки и активации. Другими словами, вместо суммирования допустимых отклонений рамы, составляющих решетку элементов, и соответствующих сварных швов при получении общего отклонения теперь можно собрать предварительно активированную решетку с рамой, а затем выполнить для всей сборки шлифование (или другую эквивалентную механическую обработку) поверхности, которая должна быть обращена к катоду, с общими допустимыми отклонениями не более 0,2 мм (±0,1 мм). Это позволяет выдерживать очень узкие межполюсные зазоры без риска возникновения опасных и вредных локальных коротких замыканий. Описанная операция влечет за собой абразивную обработку материала пластин с удалением каталитического покрытия с поверхности, обращенной к ртутному катоду (соответствующей толщине пластин). Однако такое удаление не создает проблем, так как фактически действующим каталитическим покрытием является покрытие, нанесенное на вертикальные стенки пластин;

- благодаря большой высоте пластин лишь часть активированной вертикальной поверхности является активной рабочей поверхностью, и потому расходуется или истощается только часть каталитического покрытия; а после истощения упомянутой части покрытия, соответствующей нескольким миллиметрам высоты пластины, вместо реактивации катода со всеми вышеописанными связанными с ней недостатками достаточно выполнить новое шлифование для удаления истощенной части. Описанная операция позволяет ощутимо экономить электрокаталитическое покрытие и значительно сократить время изготовления, особенно с учетом возможности неоднократного повторения этой операции, что обеспечивает соответственное увеличение общего срока эксплуатации анода, значительное сокращение издержек производства и практическую неизменность напряжений между анодом и катодом электролизеров в течение всего срока службы анода.

При плотности тока 10 кА/м2 решетка с размерами поверхности 700 мм × 800 мм и вышеописанной предпочтительной геометрией (пластины высотой 12 мм, толщиной 0,3 мм и расстояние между пластинами 2,0 мм) в сочетании с описанными в патенте США №4263107 гидродинамическими средствами для генерации конвективных потоков показала следующие результаты:

| напряжение между анодом и катодом | 3,60 В |

| Kf | 0,045 В·м2/кА |

| фарадеевский выход по току | ˜96% |

| энергопотребление | 2832 кВт·ч/тонну Cl2 |

т.е. общее энергосбережение составляет около 150 кВт·ч/тонну Cl2 по сравнению с максимальной эффективностью электрода типа RUNNER® и около 250 кВт·ч/тонну Cl2 по сравнению с пластинчатыми анодами известного уровня техники (в соответствии с описанием патента США №4364811). Без намерения ограничить изобретение какой-то конкретной теорией приведенные весьма высокие характеристики можно объяснить следующими причинами:

- к ртути обращена нижняя поверхность пластины: 0,3 мм в соответствии с примером осуществления изобретения по сравнению с 1,5 и 0,5 мм соответственно у решетки по патенту США №4364811 и у электрода RUNNER® в известных вариантах их промышленного осуществления; это позволяет ослабить эффект застаивания пузырьков у обращенной к катоду части анодной поверхности и тем самым повысить фарадеевский выход по току при минимальном межполюсном зазоре;

- активное падение напряжения в электролите, как очевидно специалисту, является более низким благодаря возможности поддержания меньшего межполюсного зазора вследствие того, что поверхность решетки обладает более высокой степенью плоскостности, ограниченной продольными частями пластин, которые обращены к катоду, с максимальным допустимым отклонением 0,2 мм против отклонения 0,5-1 мм, которое получают в наилучших случаях с решетками известного уровня техники;

- активная анодная поверхность больше, с одной стороны, благодаря увеличению числа пластин на единицу расчетной поверхности (шаг решетки 2,3 мм в соответствии с приведенным примером по сравнению с 3,5-4,0 мм в соответствии с известным уровнем техники), а с другой стороны, благодаря ослаблению эффекта застаивания пузырьков, который также влияет на данный фактор, т.е. на активную анодную поверхность;

- улучшается гидрогазодинамика благодаря большой высоте пластин: 12 мм в соответствии с приведенным примером по сравнению с 5,0 и 3,7 мм у решеток по, соответственно, патенту США №4364811 и патенту Италии 1194397 (RUNNER®). Увеличение высоты обеспечивает формирование эффективного "эффекта вытяжной трубы" с быстрым обновлением электролита на поверхности электрода и дополнительное ослабление пузырькового эффекта благодаря увеличению скорости всплывания пузырьков.

1. Анод для выделения хлора в хлор-щелочном электролитическом процессе с ртутным катодом, содержащий токораспределительную раму и решетку из титана, титанового сплава, другого вентильного металла или сплава вентильного металла, содержащую множество по существу параллельных пластин, прикрепленных к множеству опорных элементов, при этом пластины имеют толщину, составляющую от 0,3 до 0,5 мм, и высоту, составляющую от 8 до 20 мм, а расстояние между соседними пластинами составляет от 1,5 до 2,5 мм.

2. Анод по п.1, в котором оконечные продольные части пластин определяют плоскость с допустимым отклонением не более 0,2 мм.

3. Анод для выделения хлора в хлор-щелочном электролитическом процессе с ртутным катодом, содержащий токораспределительную раму и решетку из титана, титанового сплава, другого вентильного металла или сплава вентильного металла, содержащую множество по существу параллельных пластин, прикрепленных к множеству опорных элементов, при этом пластины имеют толщину, составляющую от 0,2 до 1 мм, и высоту, составляющую от 8 до 20 мм, а расстояние между соседними пластинами составляет от 1,5 до 2,5 мм, причем оконечные продольные части пластин механически обработаны так, что определяют плоскость с допустимым отклонением не более 0,2 мм.

4. Анод по п.3, в котором пластины имеют толщину, составляющую от 0,3 до 0,5 мм.

5. Анод по любому из пп.1-4, в котором по меньшей мере на основные вертикальные поверхности пластин нанесено электрокаталитическое покрытие для выделения хлора.

6. Анод по п.5, в котором верхняя поверхность решетки содержит гидродинамические приспособления для генерации конвективных потоков.

7. Анод по п.5 или 6, в котором опорные элементы выполнены в форме стержней.

8. Анод по п.5 или 6, в котором пластины имеют высоту 12 мм, промежуток между соседними пластинами составляет 2,0 мм, а опорные элементы представляют собой стержни диаметром от 2 до 3 мм, прикрепленные ортогонально к верхней поверхности упомянутых пластин.

9. Анод по любому из пп.5-8, в котором множество пластин прикреплено к множеству опорных элементов сваркой.

10. Способ изготовления анода по любому из пп.4-9, содержащий активирование пластин упомянутым электрокаталитическим покрытием, сборку решетки с рамой и окончательную механическую обработку поверхности упомянутой решетки, которая должна быть обращена к ртутному катоду таким образом, чтобы обеспечить плоскостность упомянутой поверхности.

11. Способ по п.10, в котором упомянутая механическая обработка является шлифованием.

12. Способ реактивации анода по любому из пп.4-9, содержащий механическое удаление части упомянутых пластин, которая соответствует истощенному электрокаталитическому покрытию.

13. Способ по п.12, в котором упомянутое механическое удаление выполняют шлифованием.

14. Применение анода по любому из пп.1-9 в электролизере хлористого натрия с ртутным катодом для получения хлора.