Способ контроля установки электроуправляемого пакера и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области строительства и эксплуатации скважин и может быть использовано при испытании обсаженных скважин, например, при опрессовке. Устройство содержит корпус с силовым штоком, на котором установлены фиксирующие плашки и резиновый уплотнительный элемент, поджатый опорной втулкой с гайкой, а также электромеханический привод силового штока в виде электродвигателя, планетарного редуктора, датчик перемещения силового штока и датчики давления, связанные с пультом управления. Планетарный редуктор выполнен четырехступенчатым, между второй и третьей ступенями которого установлена муфта предельного момента, причем внешнее колесо первой, второй и четвертой ступеней редуктора жестко закреплено в корпусе, а внешнее колесо третьей ступени установлено свободно. Силовой шток снабжен ходовым винтом и гайкой, соединенной с четвертой ступенью редуктора. Выдвижные плашки установлены на промежуточной опоре, подпружиненной относительно корпуса и опорной втулки, причем в нижней части корпуса выполнена переборка, относительно которой силовой шток фиксируется от проворота при помощи шпонки. Датчик перемещения размещен в камере, образованной переборкой и стенками корпуса. Первый датчик давления, соединенный с надпакерной зоной, установлен в нижней части корпуса. Второй датчик давления, соединенный с подпакерной зоной, установлен в осевом канале, выполненном в силовом штоке, для сообщения со скважинной средой. Корпус может быть маслозаполнен и оснащен компенсатором гидростатического давления. На сменных торцах внешних колес третьей и четвертой ступеней планетарного редуктора могут быть выполнены ответные выступы. Датчик перемещения может быть соединен подвижным контактом с силовым штоком и электрически связан с панелью управления. Промежуточная опора может быть выполнена с наклонными направляющими для выдвижных плашек, размещенными через 120 град. по окружности, а верхние выдвижные плашки относительно нижних смещены на 60 град. по окружности. Внешние поверхности нижнего торца корпуса и опорной втулки выполнены под углом к нормали к оси прибора, который равен углу наклона направляющих промежуточной опоры к оси прибора и составляет не менее 6°. Возможна герметизация кольцевого пространства между опорной втулкой и штоком уплотнительным кольцом. Осевой канал в нижней части силового штока может быть соединен с радиальным гидравлическим каналом, сообщающимся с надпакерной зоной. Установка пакера включает спуск пакера в заданный интервал, выдвижение фиксирующих плашек и сжатие уплотнительного элемента пакера с помощью электромеханического привода, содержащего электродвигатель и силовой шток, с которым кинематически связаны плашки и уплотнительный элемент. При установке пакера одновременно осуществляют регистрацию тока нагрузки электродвигателя, амплитуду и направление перемещения силового штока, а также замер давления в над- и подпакерной зонах и запись этих параметров в виде диаграмм. По изменению тока нагрузки электродвигателя в процессе перемещения силового штока судят о степени сжатия уплотнительного элемента, а по величине перепада давления судят о герметичности пакера. Изобретение направлено на повышение эффективности контроля за посадкой пакера и снижение аварийности при работах. 2 н. и 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области испытания обсаженных скважин, а именно к средствам и методам, используемых при опрессовке скважин.

Существует большое разнообразие пакеров, применяемых в процессе опрессовки обсаженных скважин.

Известны механические пакеры, приводимые в действие весом колонны бурильных или насосно-компрессорных труб.

При этом контроль ведется по индикатору веса инструмента, что носит приблизительный характер и отрицательно сказывается на работе пакера.

Известны также гидромеханические пакеры, например, приводимые в действие повышением давления в колонне бурильных и насосно-компрессорных труб, развиваемого насосом. При этом резиновый элемент пакера, сжимаясь, герметизирует внутреннее пространство обсадных труб, обеспечивая условия для проведения их опрессовки.

Контроль над сжатием резинового элемента и посадкой камеры осуществляют по показаниям манометра в линии нагнетания (Патент RU №1331996, Е 21 В 33/12, Бюл. №31, 1987 г. Опубл. 23.08.1987 г.).

Такой метод не позволяет оценить эффективность посадки камеры, так как недостаточное сжатие резинового элемента может привести к возникновению перетоков через пакер при высоких перепадах давления, а избыточное сжатие может привести к разрушению резинового элемента с нарушением герметичности.

Наиболее близким является электромеханический пакер на кабеле-канате, состоящий из полого корпуса с размещенным в нем электродвигателем, связанным через редуктор и винтовую пару со стволом, на нижнем конце которого установлен якорный узел, состоящий из конуса с размещенными на шлипсах плашками, взаимодействующими с толкателем.

Над якорным узлом установлен уплотнительный элемент (Патент RU №2087672, Е 21 В 33/12, Бюл. №23, 1997 г. Опубл. 20.08.1997 г.).

Внутри корпуса установлены концевые выключатели, ограничивающие ход винта путем автоматического отключения электродвигателя при полном сжатии или возврате механизмов в исходное положение. Внутри корпуса ствола уплотнительного элемента размещен клапан, образованный внутренней поверхностью корпуса и стволом переменного диаметра.

При использовании такого устройства наблюдаются следующие недостатки: контроль за процессом установки пакера посредством концевых выключателей, обеспечивающих отключение электродвигателя при перемещении ствола для сжатия уплотнительного элемента, - не эффективен, так как он не может учитывать изменение внутреннего диаметра в разностенных трубах, а это ведет (при проведении работ в трубах с большой толщиной стенки) к опасному увеличению нагрузки на кинематический привод и чрезмерному сжатию уплотнительных элементов, могущие привести к его разрушению, либо к недостаточному сжатию в тонкостенных трубах.

Целью предлагаемого способа является повышение эффективности контроля за посадкой пакера и снижение аварийности при работах.

Указанная цель достигается тем, что при установке электромеханического пакера в обсаженных скважинах, включающей спуск пакера в заданный интервал, выдвижение фиксирующих плашек и сжатие уплотнительного элемента пакера с помощью электромеханического привода, содержащего электродвигатель и силовой шток, с которым кинематически связаны плашки и уплотнительный элемент, одновременно осуществляют регистрацию тока нагрузки электродвигателя, амплитуду и направление перемещения силового штока, а также замер давления в над- и подпакерной зонах и запись этих параметров в виде диаграмм, при этом по изменению тока нагрузки электродвигателя в процессе перемещения силового штока судят о степени выдвижения фиксирующих плашек и сжатии уплотнительного элемента, а по величине перепада давления судят о герметичности пакеровки.

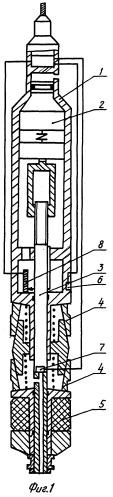

На фиг.1 представлена конструктивная схема электроуправляемого пакера, с помощью которого осуществляется пакеровка.

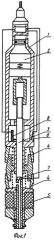

На фиг.2 изображены диаграммы h и I в начале пакеровки.

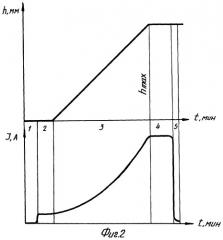

На фиг.3 представлены изменения давлений P1 и Р2.

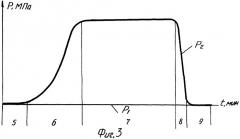

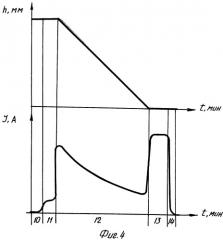

На фиг.4 изображены диаграммы h и I в конце пакеровки.

Электроуправляемый пакер, спускаемый в обсаженную скважину, содержит корпус 1, внутри которого помещен электродвигатель 2, кинематически связанный с силовым штоком 3, на конце которого размещены выдвижные плашки 4 и уплотнительный элемент 5.

В надпакерной зоне установлен датчик давления 6, в подпакерной зоне - датчик давления 7. К силовому штоку 3 подсоединен подвижный контакт датчика перемещения 8. Датчики 6, 7 и 8 электрически связаны с панелью управления (на фигурах не показано).

Способ осуществляется следующим образом.

После установки пакера на заданной глубине на электродвигатель 2 подается напряжение. Вращение электродвигателя кинематически передается на силовой шток 3, который выдвигает фиксирующие плашки 4 и сжимает уплотнительный элемент 5.

При перемещении штока 3 скользящий контакт датчика 8, передвигаясь, изменяет сопротивление электрической цепи, что контролируется на панели управления, при этом записывается диаграмма h. Одновременно с этим регистрируется ток нагрузки электродвигателя в виде диаграммы I. При помощи датчиков 6 и 7 измеряется давление P1 в надпакерной и давление Р2 в подпакерной зонах.

Таким образом, в процессе проведения работ одновременно осуществляют запись амплитуды и направления перемещения штока h, тока нагрузки электродвигателя I, а также записи диаграммы изменений давлений P1 и Р2.

Диаграмма на фиг.2 демонстрирует процесс пакеровки. Диаграмма разбита на несколько участков, соответствующих определенной фазе процесса.

Диаграмма на фиг.3 изображает изменение давления Р1 в надпакерной и Р2 в подпакерной зонах в процессе пакеровки и опрессовки.

После установки прибора в точке опрессовки электродвигатель вначале выключен и на диаграмме h регистрируется неподвижное положение силового штока 3 (горизонтальная линия) и нулевое значение тока I (участок 1").

При разгоне электродвигателя на диаграмме I регистрируется уровень тока холостого движения двигателя (участок 2"), при этом на диаграмме h отмечается неподвижность штока (участок 2").

При достижении электродвигателем необходимых оборотов начинается выдвижение силового штока 3, по которому скользит контакт датчика 8, передающий изменение на панель управления.

При этом на диаграмме фиг.2 (участок 3") величина h растет по наклонной вверх, регистрируется рост потребления тока электродвигателя I. Это происходит по мере выдвижения фиксирующих плашек 4 и сжатия уплотнительного элемента 5 (участок 3" на фиг.3).

После того как плашки выдвинуты полностью, уплотнительный элемент сжат, нагрузка на силовом штоке возрастает с возрастанием крутящего момента на электродвигателе до предельно допустимой величины срабатывания муфты предельного момента электродвигателя. При этом уровень тока I нагрузки электродвигателя приобретает фиксированное значение, а шток прекращает движение, что регистрируется горизонтальными участками 4" диаграмм h и I.

После этого электродвигатель выключают, значение тока I падает до «0» (участок 5"), а шток останавливается, что демонстрирует прямой участок диаграммы h. Процесс пакеровки закончен.

Датчики 6 и 7 регистрируют один уровень давления (участок 5" диаграмм Р1 и P2 на фиг.3).

Насосом буровой поднимают давление до значения, определяемого технологией опрессовки работ, при этом датчик 7 регистрирует постоянный уровень давления Р1, а датчик 6 - рост давления Р2 (участок 6" диаграмм давлений на фиг.3).

По достижении заданного давления дают выдержку, длительность которой определяется технологией работ.

При исправном пакере и надлежащей герметизации датчики 6 и 7 в процессе выдержки будут демонстрировать диаграммы Р1 и Р2 в виде параллельных прямых (участок 7" фиг.3).

По завершению работ давление в колонне обсадных труб сбрасывают, при этом датчик 6 регистрирует снижение давления Р2 до первоначального уровня (участок 8" фиг.3).

Затем вновь производят регистрацию h и I. Диаграмма h регистрирует максимальный уровень выдвижения штока 3, а диаграмма I - нулевую нагрузку электродвигателя (участок 10" фиг.4). Включают и реверсируют электродвигатель. При этом происходит регистрация уровня тока холостого хода электродвигателя I на участке 11" фиг.4. Диаграмма h на этом участке регистрирует неподвижное положение штока.

При реверсировании двигателя происходит обратный ход штока 3, а вместе с ним разгружаются фиксирующие и уплотнительные элементы.

На диаграмме h фиксируется наклонная вниз прямая со снижением до «0» уровня (участок 12" фиг.4), а на диаграмме I - плавное снижение уровня нагрузки электродвигателя.

После того как силовой шток 3 полностью возвращается в исходное состояние и останавливается, возникает крутящий момент и срабатывает муфта предельного момента электродвигателя и он продолжает вращаться. На диаграмме h отмечается неподвижное положение штока 3 (прямолинейный участок 13" фиг.4), а на диаграмме I - постоянный уровень тока холостого хода электродвигателя (участок 13" фиг.4).

На последней стадии электродвигатель отключают. При этом диаграмма h регистрирует неподвижное положение штока (участок 14" фиг.4) и изменение тока I до «0» значения.

Процесс завершен, прибор переносится на другую точку.

Для реализации способа предлагается устройство электроуправляемого пакера. Наиболее близким аналогом к заявляемой конструкции является электромеханический пакер, спускаемый в скважину на кабель-канате (Патент RU №2087672).

Пакер состоит из полого корпуса с размещенным в нем электродвигателем, через редуктор и винтопару связанным со стволом, на нижнем конце которого установлен якорный узел. Якорный узел содержит конус с размещенными на шлипсах плашками, взаимодействующими с толкателем. Над якорным узлом установлен уплотнительный элемент.

Внутри корпуса установлены концевые выключатели, ограничивающие ход винта путем автоматического отключения электродвигателя при полном сжатии или возврате механизмов в исходное положение. Внутри корпуса стволы уплотнительного элемента размещен клапан, оборудованный внутренней поверхностью корпуса и стволом переменного диаметра.

Недостатком устройства является ненадежность его конструкции в процессе работы.

Контроль за процессом установки пакера осуществляется посредством концевых выключателей, обеспечивающих отключение электродвигателя при перемещении ствола для сжатия уплотнительного элемента, и является эффективным. Концевые выключатели не могут отслеживать изменение внутреннего диаметра в разностенных трубах, что ведет к следующему.

При проведении работ в трубах с большой толщиной стенки неконтролируемое движение толкателя приводит к опасному увеличению нагрузки на кинематику привода и чрезмерному сжатию уплотнительного элемента, могущему привести к его разрушению.

При проведении пакеровок в тонкостенных трубах недостаточный контроль приводит к недожатию уплотнительного элемента, что приводит к неэффективности пакеровки.

Кроме того, деформация конструкции во время работы может привести к возникновению аварийной ситуации.

Действительно, размещение уплотнительного элемента над якорем и характер кинематической связи якоря пакера и ствола предусматривает предварительное раскрытие, фиксацию якоря и последующее сжатие уплотнительного элемента, что ведет к смещению корпуса прибора вниз по осевой ствола скважины на величину деформации уплотнительного элемента.

Смещение корпуса прибора ведет к растягиванию кабель-каната, что может вызвать его обрыв или нарушение целостности токоведущих жил.

Целью предложенного устройства является повышение надежности конструкции и обеспечение качественного контроля за процессом пакеровки.

Задача решается тем, что в устройстве электроуправляемого пакера, содержащем корпус с силовым штоком, на котором установлены фиксирующие плашки и резиновый уплотнительный элемент, поджатый опорной втулкой с гайкой, а также электромеханический привод силового штока в виде электродвигателя, планетарного редуктора, датчики перемещения силового штока и датчики давления, связанные с пультом управления, планетарный редуктор выполнен четырехступенчатым, между второй и третьей ступенями которого установлена муфта предельного момента, причем внешнее колесо первой, второй и четвертой ступеней редуктора жестко закреплено в корпусе, а внешнее колесо третьей ступени установлено свободно, силовой шток снабжен ходовым винтом и гайкой, соединенной с четвертой ступенью редуктора; выдвижные плашки установлены на промежуточной опоре, подпружиненной относительно корпуса и опорной втулки, причем в нижней части корпуса выполнена переборка, относительно которой силовой шток фиксируется от проворота при помощи шпонки, кроме того, датчик перемещения размещен в камере, образованной переборкой и стенками корпуса, первый датчик давления, соединенный с надпакерной зоной, установлен в нижней части корпуса, а второй датчик давления, соединенный с подпакерной зоной, установлен в осевом канале, выполненном в силовом штоке, для сообщения со скважинной средой. Кроме того, корпус маслозаполнен и оснащен компенсатором гидростатического давления, на сменных торцах внешних колес третьей и четвертой ступени выполнены ответные выступы, датчик перемещения соединен подвижным контактом с силовым штоком и электрически связан с панелью управления, а также промежуточная опора выполнена с наклонными направляющими для выдвижных плашек, размещенными через 120 град. по окружности, а верхние выдвижные плашки относительно нижних смещены на 60 град. по окружности, внешние поверхности нижнего торца корпуса и опорной втулки выполнены под углом к нормали и оси прибора, который равен углу наклона направляющих промежуточной опоры к оси прибора и составляет не менее 6 град.

В заявляемом устройстве кольцевое пространство между опорной втулкой и штоком герметизировано уплотнительным кольцом, а осевой канал в нижней части силового штока соединен с радиальным гидравлическим каналом, сообщающимся с надпакерной зоной.

На фиг.5 изображена конструкция электроуправляемого пакера.

На фиг.6 - элемент соединения колес планетарного редуктора.

На фиг.7 - элементы устройства в работе.

Пакер содержит корпус 1, внутри которого размещен электродвигатель 2, кинематически связанный с силовым штоком 3, на конце которого размещены выдвижные плашки 4, 4' и резиновый уплотнительный элемент 5.

В надпакерной зоне установлен датчик давления 6, а в подпакерной зоне - датчик давления 7. К силовому штоку 3 подсоединен подвижный контакт датчика перемещения 8. Датчики 6, 7 и 8 электрически связаны с панелью управления (не показано).

Вал электродвигателя 2 кинематически связан с первой ступенью 9 и второй ступенью 10 планетарного редуктора. Внешнее колесо 11 первой ступени 9 второй ступени 10 жестко закреплено в корпусе 1.

Вторая ступень 10 планетарного редуктора связана с ротором 12 муфты предельного момента 13. Статор 14 муфты 13 кинематически связан с третьей 15 и четвертой 16 ступенями планетарного редуктора.

Внешнее колесо 17 третьей ступени 15 свободно установлено в корпусе 1, а внешнее колесо 18 четвертой ступени 16 неподвижно закреплено.

На сопрягаемых торцах колес 17 и 18 (фиг.6) выполнены выступы 19 и 20, направленные навстречу друг другу и имеющие возможность контактировать боковыми поверхностями.

Четвертая ступень 16 планетарного редуктора связана с гайкой 21, в которой установлен винт 22, сочлененный с силовым штоком 3.

На верхней части штока 3 установлена шпонка 23, контактирующая с переборкой 24 корпуса 1, и которая фиксирует шток 3 от проворота.

Шток 3 расположен во втулке 25, которой оканчивается корпус 1.

Внутренняя полость корпуса 1 изолирована от внешней среды резиновым кольцом 26.

На втулке 25 и пружинах 27 и 28 с возможностью продольного перемещения установлена промежуточная опора 29. На нижний конец штока 3 надеты аварийная втулка 30, опорная шайба 31 и опорная втулка 32, поджатые гайкой 33.

Опорная шайба 31 и опорная втулка 32, между которыми установлен резиновый уплотнительный элемент 5, имеют возможность продольного перемещения по штоку.

На верхней и нижней частях внешней поверхности промежуточной опоры 29 выполнены направляющие 34, расположенные под углом к оси прибора. На направляющих расположены верхние 4 и нижние фиксирующие плашки 4'.

Плашки на верхнем и нижнем уровне размещены через 120 град., а верхние относительно нижних смещены на 60 град.

Торцы нижних плашек 4' установлены на внешнем торце опорной втулки 32, а торцы верхних плашек 4 установлены на нижнем торце корпуса 1. Нижний торец корпуса 1 и внешний торец опорной втулки 32 выполнены под углом к нормали к оси прибора, равном углу наклона направляющих 34 к оси прибора и который составляет не менее 6 град.

В нижней части штока 3 выполнен осевой канал 35, в верхней его части установлен датчик давления 7. На внутренней поверхности опорной втулки 32 установлено уплотнительное кольцо 36, изолирующее кольцевое пространство между опорной втулкой 32 и штоком 3.

В теле штока 3 выполнен радиальный перекрываемый канал 37, сообщающий осевой канал 35 с надпакерным пространством.

В надпакерной части корпуса установлен датчик давления 6. В полости корпуса 1 установлен датчик перемещения 8 реохордного типа со скользящим контактом 38, который закреплен на штоке 3.

В верхней части корпуса 1 размещен компенсатор гидростатического давления 39.

В полости А корпуса 1 под переборкой 40 размещен электронный блок 41. Верхняя часть корпуса 1 оснащена головкой 42, сочлененной с кабельным наконечником 43 на кабеле 44.

Полость А корпуса 1 воздухозаполнена. Полость Б через канал 45 сообщается с внешним пространством. Полость В корпуса 1 заполнена рабочей жидкостью.

Датчики 6, 7, 8 электрически связаны с электронным блоком 41.

Работа электроуправляемого пакера осуществляется следующим образом.

Прибор на кабеле 44 опускается в скважину на заданную глубину, при этом полость Б через канал 45 заполняется скважинной жидкостью, которая, воздействуя на компенсатор гидростатического давления 39, выравнивает давление в полости В со скважинным.

После установки прибора на заданной глубине на электродвигатель 2 подается напряжение. Вращение с электродвигателя 2 передается на первую 9 и вторую 10 ступени планетарного редуктора, а с них на ротор 12 и статор 14 муфты предельного момента 13.

Вращение со статора 14 передается на третью ступень 15 планетарного редуктора. Незакрепленное внешнее колесо 17 начинает вращаться, не передавая вращение на четвертую ступень 16, тем самым, обеспечивается облегченный запуск электродвигателя 2.

Вращение колеса 17 осуществляется до соприкосновения выступа 19 на колесе 17 с выступом 20 на колесе 18 (фиг.6). После этого колесо 17 останавливается и вращение с третьей ступени 15 передается на четвертую ступень 16 и гайку 21. Гайка 21 придает винту 22 и сочлененному с ним штоку 3 поступательное движение, при этом шпонка 23 предотвращает вращение штока 3 и винта 22. При движении штока 3 вверх гайка 33 воздействует на аварийную деформируемую втулку 30, а та, в свою очередь, на опорную шайбу 31, уплотнительный резиновый элемент 5, опорную втулку 32, нижние плашки 4', промежуточную опору 34 и верхние плашки 4.

В результате этого пружины 27 и 28 сжимаются, плашки 4 и 4', перемещаясь по направляющим промежуточной опоры 34, выдвигаются и фиксируют прибор внутри обсадной трубы. Перемещающаяся опорная втулка 32 по заключительной фазе сжатия уплотнительным кольцом 36 перекрывает радиальный канал 37, разрывая гидродинамическую связь осевого канала 35 с надпакерным пространством (фиг.3).

При перемещении штока 3 закрепленный на нем скользящий контакт 38 датчика 8, перемещаясь, изменяет сопротивление электрической цепи датчика, что контролируется регистрирующей аппаратурой на поверхности. Одновременно с этим регистрируется ток нагрузки электродвигателя.

После полного сжатия уплотнительного элемента 5, при возрастании нагрузки на штоке и крутящего момента на редукторе до предельной величины, срабатывает муфта предельного момента 13. При этом при вращающемся роторе 12 статор муфты 14 остается неподвижным. Тем самым исключается возможность воздействия разрушающих нагрузок в механизмах прибора. Пакеровка завершена. Электродвигатель 2 отключают. Далее проводят опрессовку, при этом посредством датчика 7 измеряют давление в подпакерном пространстве, а посредством датчика 6 в надпакерном пространстве и по их показаниям судят о герметичности пакера. После проведенного замера давления электродвигатель реверсируют, при этом редуктор, муфта предельного момента 14 и гайка 21 меняют направление вращения. Внешнее колесо 17 третьей ступени 15 редуктора вращается до соприкосновения выступа 19 с противоположной боковой стороной выступа 20 внешнего колеса 18 четвертой ступени 16 редуктора. Этим обеспечивается легкий запуск электродвигателя 2. Далее вращающаяся гайка 21 придает винту 22 и штоку 3 обратное направление движения. При этом опорная втулка 32 с кольцом 36, перемещаясь вниз, открывая радиальный канал 37, сообщает над- и подпакерное пространства. Разжимающиеся пружины 27 и 28 возвращают плашки 4 и 4' в исходное положение, а смещающаяся вниз опорная шайба 31 позволяет уплотнительному элементу 5 за счет упругих сил вернуться в исходное положение.

В случае несанкционированного отключения электроэнергии, пробоя кабеля или выхода из строя электродвигателя для безаварийного извлечения запакерованного прибора кабель 44 натягивают усилием 0,5-0,6 разрывного усилия заделки брони в кабельном наконечнике. При этом втулка 30 сминается, затем кабелю дают слабину, в результате, плашки 4 и 4' по действием пружин 27 и 28 и уплотнительный элемент за счет действия упругих сил возвращаются в исходное положение. Прибор поднимают на поверхность.

1. Способ контроля установки электромеханического пакера в обсаженных скважинах, включающий спуск пакера в заданный интервал, выдвижение фиксирующих плашек и сжатие уплотнительного элемента пакера с помощью электромеханического привода, содержащего электродвигатель и силовой шток, с которым кинематически связаны плашки и уплотнительный элемент, отличающийся тем, что при установке пакера одновременно осуществляют регистрацию тока нагрузки электродвигателя, амплитуду и направление перемещения силового штока, а также замер давления в над- и подпакерной зонах и запись этих параметров в виде диаграмм, при этом по изменению тока нагрузки электродвигателя в процессе перемещения силового штока судят о степени сжатия уплотнительного элемента, а по величине перепада давления судят о герметичности пакера.

2. Устройство для осуществления способа по п.1, содержащее корпус с силовым штоком, на котором установлены фиксирующие плашки и резиновый уплотнительный элемент, поджатый опорной втулкой с гайкой, а также электромеханический привод силового штока в виде электродвигателя, планетарного редуктора, датчик перемещения силового штока и датчики давления, связанные с пультом управления, отличающееся тем, что планетарный редуктор выполнен четырехступенчатым, между второй и третьей ступенями которого установлена муфта предельного момента, причем внешнее колесо первой, второй и четвертой ступеней редуктора жестко закреплено в корпусе, а внешнее колесо третьей ступени установлено свободно, силовой шток снабжен ходовым винтом и гайкой, соединенной с четвертой ступенью редуктора, выдвижные плашки установлены на промежуточной опоре, подпружиненной относительно корпуса и опорной втулки, причем в нижней части корпуса выполнена переборка, относительно которой силовой шток фиксируется от проворота при помощи шпонки, кроме того, датчик перемещения размещен в камере, образованной переборкой и стенками корпуса, первый датчик давления, соединенный с надпакерной зоной, установлен в нижней части корпуса, а второй датчик давления, соединенный с подпакерной зоной, установлен в осевом канале, выполненном в силовом штоке, для сообщения со скважинной средой.

3. Устройство по п.2, отличающееся тем, что корпус маслозаполнен и оснащен компенсатором гидростатического давления.

4. Устройство по п.2, отличающееся тем, что на сменных торцах внешних колес третьей и четвертой ступеней планетарного редуктора выполнены ответные выступы.

5. Устройство по п.2, отличающееся тем, что датчик перемещения соединен подвижным контактом с силовым штоком и электрически связан с панелью управления.

6. Устройство по п.2, отличающееся тем, что промежуточная опора выполнена с наклонными направляющими для выдвижных плашек, размещенными через 120° по окружности, а верхние выдвижные плашки относительно нижних смещены на 60° по окружности.

7. Устройство по п.2, отличающееся тем, что внешние поверхности нижнего торца корпуса и опорной втулки выполнены под углом к нормали к оси прибора, который равен углу наклона направляющих промежуточной опоры к оси прибора и составляет не менее 6°.

8. Устройство по п.2, отличающееся тем, что кольцевое пространство между опорной втулкой и штоком герметизировано уплотнительным кольцом.

9. Устройство по п.2, отличающееся тем, что осевой канал в нижней части силового штока соединен с радиальным гидравлическим каналом, сообщающимся с надпакерной зоной.