Анкер

Иллюстрации

Показать всеИзобретение относится к горнодобывающей промышленности, в частности к креплению контура горных выработок. Обеспечивает создание разрушаемого шнеком комбайна анкера, сопоставимого по цене со стальным анкером, закрепляемого ампульным способом с сохранением функциональных свойств. Анкер имеет резьбу под гайку на его хвостовой части и включает грузонесущий стержень с профильной поверхностью, имеющей углубления, со шнеком на головном конце. На головном конце грузонесущего стержня, выполненного из стеклопластика, закреплен опорный элемент со шнеком, выполненный из стеклонаполненного полиамида. Диаметр хвостовой части анкера превышает диаметр грузонесущего стержня в других его сечениях. 4 з.п. ф-лы, 3 ил.

Реферат

Предложение относится к горнодобывающей промышленности, в частности к креплению контура горных выработок.

Известна [1] анкерная крепь, включающая грузонесущий стержень с опорным элементом со шнеком и конусным наконечником на головном конце, хвостовик с резьбой и четырехгранным окончанием.

Недостаток такой анкерной крепи состоит в том, что профиль грузонесущего стержня выполнен гладким. Поэтому большая часть нагрузки от массы неустойчивой части приконтурного массива формируется не на стержне, а на опорном элементе анкера. Это обуславливает повышение прочности опорных элементов (подхват, шайба) анкера, увеличение их массы.

Наиболее близким аналогом по технической сущности является анкер [2], включающий грузонесущий стержень с профильной поверхностью, имеющей спиральные углубления левого направления со шнеком на головном конце и хвостовиком с резьбой противоположного направлению спирали углублений.

Это решение удачно при выполнении анкера из металла для крепления кровли и боков выработок из породы. Для крепления угольных бортов выработок применение металлического анкера нерационально.

Недостаток анкера состоит в том, что при разрушении угольного борта шнеком комбайна стальной анкер не разрушается, а только деформируется вместе с углем на скребковый конвейер, затем перегружается на ленточный конвейер. При пересыпке угля с конвейера на конвейер деформированный стальной анкер может повредить резинотросовую ленту, которая имеет высокую стоимость, а ее ремонт требует значительных затрат труда и времени.

Выполнение же стержня вместе со шнеком на головном конце анкера из стеклопластика, который может разрушаться шнеком комбайна, делает такой анкер весьма дорогим. В таком виде сечение стержня выполняется увеличенным, что требует излишнего расхода дорогого стекловолокна. При этом анкер по цене становится неконкурентоспособным по отношению к стальному. Из-за высокой цены он не находит применения, поэтому снижается уровень безопасности работ, обусловленный порывом лент конвейеров стальными стержнями анкеров.

Целью предлагаемого изобретения является создание разрушаемого шнеком комбайна анкера, сопоставимого по цене со стальным анкером, закрепляемого ампульным способом с сохранением функциональных свойств.

Указанная цель достигается тем, что в анкере, имеющем резьбу под гайку на его хвостовой части и включающем грузонесущий стержень с профильной поверхностью, имеющий углубления, со шнеком на головном конце грузонесущего стержня, выполненного из стеклопластика, закреплен опорный элемент со шнеком, выполненный из стеклонаполненного полиамида, а диаметр хвостовой части анкера на грузонесущем стержне закреплен выполненный из стеклонаполненного полиамида опорный элемент с резьбой под гайку, причем конец опорного элемента имеет в сечении шестигранную форму. Диаметр хвостовой части анкера увеличен путем введения внутрь грузонесущего стержня осевой вставки, при этом резьба под гайку выполнена непосредственно на грузонесущем стержне.

Внутрь грузонесущего стержня введена осевая вставка по всей длине. Осевая вставка выполнена из полиамида, полиэтилена или капрона.

Поверхность грузонесущего стержня из стеклопластика может быть выполнена профильной. В таком случае профильная поверхность стержня анкера образуется навивкой с натягом на его поверхности пряди нитей с шагом 15-20 мм в момент, когда смола после замачивания в ней пучка стеклоровингов еще не отвердела. Благодаря натягу спираль из прядей полиамидных нитей выжимает смолу из-под пучка нитей и создает профильную поверхность из выступов и углублений, необходимую для качественного взаимодействия с закрепляющим материалом (минеральной композицией (МК)). Левое направление спирали углублений необходимо для того, чтобы при вращении анкера по часовой стрелке (все средства бурения вращают шпиндель по часовой стрелке ) с подачей рельеф поверхности стержня гнал неотвержденную МК ампулы к забою скважины для образования плотной закрепляющей втулки без разрыва сплошности. Это обеспечивает качественное сцепление закрепляющего материала на контакте со стенками шпура и со стержнем анкера.

Для снижения расхода стеклопластика на головном конце грузонесущего стержня закреплен опорный элемент со шнеком, выполненные из стеклонаполненного полиамида, путем отливки в пресс-форме.

Хвостовая часть анкера выполнена увеличенного диаметра, что повышает прочность резьбы. В одних случаях увеличение диаметра хвостовой части анкера осуществляется размещением на грузонесущем стержне анкера опорного элемента с резьбой из стеклонаполненного полиамида. Это повышает момент инерции сечения и, соответственно, его сопротивление кручению, повышает прочность резьбы при минимальном расходе стеклопластика. При этом конец опорного элемента хвостовой части анкера выполняется в форме шестигранника. Шестигранная форма окончания хвостовой части анкера необходима для передачи крутящего момента от буровой машины (через переходник) к стержню анкера в период установки последнего путем вращения с подачей в шпур, предварительно заполненный ампулами с МК.

В других случаях в зависимости от длины анкера диаметр хвостовой части анкера увеличен и резьба выполняется непосредственно на грузонесущем стержне. Увеличение диаметра хвостовой части стеклопластикового стержня при ограниченном расходе стеклопластика осуществляется путем введения внутрь грузонесущего стержня осевого вставыша из более дешевого менее прочного материала. При этом стеклопластик концентрично охватывает осевой вставыш.

Конструктивное решение по заполнению центральной части грузонесущего стержня вставышем не из стеклопластика, а из другого материала, например полиамида, капрона или другого по сравнению со стекловолокном материала, необходимо для увеличения диаметра грузонесущего стержня и резьбы хвостовика анкера на ограниченном интервале при ограниченном расходе стекловолокон, что повышает также момент инерции сечения стержня и, соответственно, его сопротивление кручению. При незначительной длине анкера 1,4-1,8 м осевой вставыш из полиамида устанавливается на интервале 200-300 мм хвостовой части анкера. При длине анкера 1,8-2,2 м осевой вставыш устанавливается на интервале до 500 мм. При длине анкера свыше 2,2 м осевой вставыш устанавливается по всей длине анкера, а дополнительное увеличение диаметра хвостовой части анкера для резьбы осуществляется за счет полиамидного опорного элемента, отлитого на хвостовой части грузонесущего стержня анкера. Такое выполнение анкера позволяет снизить затраты на изготовление анкера и, соответственно, цену за счет снижение расхода стекловолокна. Цена стеклопластикового анкера становится сопоставимой со стальным анкером, что обеспечивает его применимость для крепления угольных бортов выработок и снижает риск порыва лент конвейеров.

Конструктивное исполнение обеспечивает технологичность его применения за счет выполнения окончания опорного элемента на хвостовике шестигранной формы. Такое исполнение хвостовой части анкера позволяет легко и быстро присоединять и отсоединять его от буровой машины. Наличие опорного элемента на хвостовой части анкера и на головном конце из менее дорогого материала, чем стеклопластик, позволяет снизить цену анкера. Шнек на головном конце содержит 1,5-2 витка, а резьба на хвостовой части анкера выполняется длиной 150-200 мм.

Анализ источников информации позволяет сделать заключение о том, что предполагаемое изобретение отвечает требованиям новизны, при этом достигается технический результат, выражающийся в снижении расхода стеклопластика и цены анкера за счет выполнения шнека на головном конце не на стержне анкера, а на опорном элементе, отлитом на конце стержня анкера из стеклонаполненного полиамида, за счет увеличения диаметра хвостовой части анкера посредством введения вовнутрь стеклопластикового стержня анкера осевого вставыша из менее дорогого материала, а также за счет закрепления (при длине анкера свыше 2,2 м) на поверхности стержня анкера опорного элемента из полиамида с резьбой под гайку. При этом увеличивается момент инерции сечения анкера, что повышает сопротивление анкера крутящему моменту. Кроме того, за счет выполнения окончания опорного элемента хвостовой части анкера шестигранной формы сечения упрощается процесс присоединения и отсоединения анкера от буровой машины.

Сущность предложения поясняется чертежами.

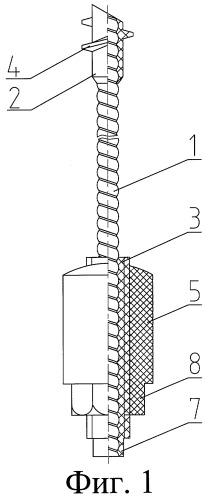

На Фиг.1 представлен осевой разрез анкера.

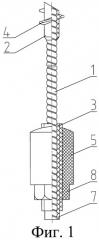

На Фиг.2 - осевой разрез анкера с внутренним вставышем.

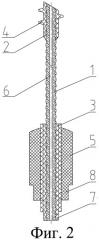

На Фиг.3 - осевой разрез хвостового конца анкера с внутренним вставышем ограниченной длины.

Анкер состоит из грузонесущего стержня 1 из стеклопластика, на головной и хвостовой части которого отлиты из стеклонаполненного полиамида опорные элементы 2 и 3 соответственно, шнека 4 в виде правого винта, отлитого заодно на головном опорном элементе 2, гайки 5, навинченной на хвостовом опорном элементе 3. При значительной длине анкера (2,2 м и более) для увеличения момента инерции сечения грузонесущего стержня 1 (Фиг.2) последний концентрично охватывает осевой вставыш 6, выполненный из более дешевого материала, например полиамида, полиэтилена и др. Для передачи крутящего момента от буровой машины на стержень при его установке в шпур, предварительно заполненный ампулами с минеральной композицией (МК), окончание 7 опорного элемента 3 выполнено по форме сечения шестигранным. Ту же форму сечения имеет окончание 8 гайки 5 для передачи крутящего момента от буровой машины для накручивания на резьбу опорного элемента 3 при предварительном распоре анкера после установки его в шпуре. Для повышения качества взаимодействия гайки 5 с опорным элементом анкерной крепи (подхват, шайба) торец гайки выполнен полусферическим. Увеличение диаметра хвостовика анкера и соответственно резьбы при длине анкера менее 2,2 м осуществляется за счет введения вовнутрь стеклопластикового стержня анкера полиамидного вставыша на ограниченном интервале (200-300 мм при длине анкера 1,4-1,8 м, 500-600 мм при длине анкера 1,8-2,2 м). При длине анкера свыше 2,2 м вставыш вводится на всю длину анкера. Это, с одной стороны, увеличивает момент инерции сечения анкера, с другой, увеличивает сопротивление анкера сдвигу и, самое главное, сопротивление анкера на разрыв и на срез резьбы, т.к. с увеличением длины анкера увеличивается нагрузка на анкер. Переменный профиль грузонесущего стержня 1 выполнен в виде левой спирали, то есть имеет противоположное к шнеку 4 направление. Левое направление профиля грузонесущего стержня 1 необходимо для уплотнения МК при вращении анкера по часовой стрелке, а также для предотвращения развинчивания анкера. Диаметр шнека 4 на 1,5-2 мм меньше диаметра шпура. Малый кольцевой зазор необходим для осуществления необходимого предварительного распора анкера при еще неотвержденной МК.

Работает анкер следующим образом. После бурения шпура на заданную глубину в него вводят ампулы с МК. Досылают ампулы до дна скважины анкером 1. Далее посредством переходника присоединяют хвостовик анкера к буровой машине и путем осевой подачи при вращении анкера вводят анкер в ампулы с МК. Оболочка ампулы разрушается при вращении анкера шнеком 4. При вращении анкера окончание шестигранной формы 7 опорного элемента 3 воспринимает крутящий момент от буровой машины через переходник шестигранного профиля в поперечном сечении. После упора анкера в дно шпура подачу и вращение анкера прекращают. Буровую машину отнимают от анкера. При этом переходник легко снимается с шестигранного окончания хвостовой части анкера. Затем надевают на хвостовую часть анкера опорную шайбу (не показано) или подхват, накручивают гайку 5 на опорный элемент 3 буровой машиной через переходник, который передает крутящий момент на гайку 5 через ее шестигранное окончание 8. Далее отнимают буровую машину с переходником от гайки 5. Переходник легко снимается с гайки. Затем ключом гайку 5 подтягивают, осуществляя предварительный распор. При предварительном распоре (1,5-2 тс) винт шнека 4 опорного элемента 2 стержня 1 анкера, перемещаясь к устью, создает в МК избыточное давление. Вода под винтом отжимается в трещины массива. В переуплотненной МК, взаимодействующей с неровными стенками шпура и рельефом анкера, возникает сопротивление сдвигу, которое препятствует перемещению анкера, его опорного элемента 2 со шнеком 4. Таким образом, осуществляется предварительное натяжение без времени ожидания отверждения МК. В дальнейшем МК отверждается и взаимодействует с рельефом поверхности стержня, окончательно препятствуя всякому перемещению до разрыва стержня анкера.

Предлагаемая конструкция анкера позволяет получить технический результат, выражающийся в снижении расхода дорогого материала путем замены его некоторой части менее дорогим материалом без потери основных функциональных свойств анкера. Шнек 4 анкера на головном конце выполнен не на стержне анкера из стеклопластика, а на опорном элементе анкера из стеклонаполненного полиамида, механические свойства которого обеспечивают осуществление предварительного натяжения анкера без времени ожидания отверждения и равную со стержнем 1 анкера прочность закрепления в шпуре до и после отверждения МК. Увеличенный диаметр анкера повышает несущую способность резьбы. При этом увеличение диаметра хвостовой части анкера выполняется путем отливки опорного элемента 3 из более дешевого полиамида, а также за счет введения осевого вставыша 6 из полиамида, который устанавливается на ограниченном интервале или по всей длине анкера в зависимости от длины анкера. Это повышает сопротивление анкера кручению, сдвигу, прочность на растяжение.

Источники информации

1. А.С. СССР 1073471 А, 15.02.84, Бюл.6.

2. Патент №2201506, 27.03.2003, Бюл.9.

1. Анкер, имеющий резьбу под гайку на его хвостовой части и включающий грузонесущий стержень с профильной поверхностью, имеющей углубления, со шнеком на головном конце, отличающийся тем, что на головном конце грузонесущего стержня, выполненного из стеклопластика, закреплен опорный элемент со шнеком, выполненный из стеклонаполненного полиамида, а диаметр хвостовой части анкера превышает диаметр грузонесущего стержня в других его сечениях.

2. Анкер по п.1, отличающийся тем, что для увеличения диаметра хвостовой части анкера на грузонесущем стержне закреплен выполненный из стеклонаполненного полиамида опорный элемент с резьбой под гайку, причем конец опорного элемента имеет в сечении шестигранную форму.

3. Анкер по п.1, отличающийся тем, что диаметр хвостовой части анкера увеличен путем введения внутрь грузонесущего стержня осевой вставки, при этом резьба под гайку выполнена непосредственно на грузонесущем стержне.

4. Анкер по п.2, отличающийся тем, что внутрь грузонесущего стержня введена осевая вставка по всей его длине.

5. Анкер по любому из пп.3 и 4, отличающийся тем, что осевая вставка выполнена из полиамида, полиэтилена или капрона.