Способ монтажа конденсатора

Иллюстрации

Показать всеИзобретение относится к области энергомашиностроения и может быть использовано при монтаже тяжеловесных конденсаторов паровых турбин, имеющих соединения с несколькими выхлопами цилиндров низкого давления паровых турбин. Изобретение относится также к эксплуатации и последующей наладке паровых турбин, в особенности большой мощности. Техническим результатом является повышение надежности и экономичности работы турбины за счет уменьшения избыточных нагрузок на выхлопные части цилиндров низкого давления (ЦНД) и опорные фундаментные плиты выхлопных частей со стороны конденсатора, снижение сил трения по опорным поверхностям цилиндров низкого давления, уменьшение деформаций опор трещинообразований, повышение вибрационной стабильности турбоагрегата на различных режимах и нагрузках. В способе монтажа конденсатора паровой турбины, имеющего соединения с несколькими выхлопами цилиндров низкого давления, включающем в себя сборку, предварительную выверку, сварку соединительных патрубков и фиксацию в пространстве с помощью калибруемых установочных планок под пружинами, после работы турбоагрегата под нагрузкой выполняется корректировка положения конденсатора в пространстве с целью снижения нагрузок на опорный пояс цилиндров низкого давления посредством разъединения выхлопных патрубков турбины и конденсатора, заполнением конденсатора водой расчетной массы, установкой вставок между верхними и нижними патрубками и последующим соединением патрубков турбины и конденсатора. Отсоединенный конденсатор заполняется водой, масса которой соответствует расчетной нагрузке ΔG, снимаемой с ЦНД, и которая определяется по величине сжатия Δh блока пружин под каждой опорой конденсатора по его характеристике жесткости К:ΔG снимаемая = ΣΔh×К. Оценка нагрузок на опорный пояс цилиндров низкого давления (ЦНД) в процессе комплексных испытаний выполняется по датчикам перемещений для контроля сжатия пружин под всеми опорами конденсатора, датчиков уклонов на встроенных опорах ЦНД, работающих в режиме непрерывного мониторинга с помощью аппаратуры на процессорной основе. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области энергомашиностроения и может быть использовано при монтаже тяжеловесных конденсаторов паровых турбин, имеющих соединения с несколькими выхлопами цилиндров низкого давления паровых турбин. Изобретение относится также к эксплуатации и последующей наладке паровых турбин, в особенности большой мощности.

Большинство известных паротурбинных установок, включающих блоки цилиндра низкого давления (ЦНД) с конденсатором, по характеру соединения между собой можно разделить на два основных типа, назовем их А и Б.

Тип А.

Паротурбинные установки, у которых корпус ЦНД оснащен опорным поясом для опирания на фундамент машинного зала, а конденсатор снабжен пружинными опорами для установки на фундамент подвального помещения под ЦНД.

При этом между выхлопным парубком ЦНД и горловиной конденсатора (Л1) выполняется жесткая связь сварным соединением.

В этом случае обеспечивается тепловое расширение ЦНД, нагрузка от вакуума (разница между атмосферным давлением и вакуумом в ЦНД) частично уравновешивается (по закону давлений и площадей) со стороны конденсатора, при этом часть неуравновешенной нагрузки от вакуума на опорный пояс сохраняется (от неуравновешенных площадей в районе встроенных опор ЦНД).

Основным недостатком в этой конструкции является появление дополнительной нагрузки на ЦНД от заполненного конденсатора, которая целиком передается на опорный пояс ЦНД.

Частично эта нагрузка может уменьшаться от силы дополнительного сжатия пружин при тепловом расширении конденсатора.

Тип Б.

Паротурбинные установки DE патент 122078, кл. 14 С 13/01, 1966, у которых корпус ЦНД оснащен опорным поясом для опирания на фундамент машинного зала, а соединение с конденсатором выполнено через компенсатор.

Конденсатор этого блока устанавливается непосредственно на фундаменте подвального помещения без применения упругих опор, но благодаря его связи с корпусом ЦНД через компенсатор обеспечивается свобода вертикального перемещения ЦНД без воздействия на него веса конденсатора.

Кроме того, в этом блоке имеется жесткая связь, передающая вертикальное усилие от вакуума (разница между атмосферным давлением и вакуумом в ЦНД) на корпус конденсатора. Связи выполнены таким образом, чтобы не препятствовать тепловым расширениям турбины в продольном направлении.

Согласно RU 2151887 С1 "Ленинградским Металлическим заводом" на мощных паровых турбинах (800 МВт), имеющих по 3 блока ЦНД, соединения выхлопов с одним общим конденсатором выполняются как жесткими - сваркой - по типу (А), так и посредством компенсатора по типу (Б) с внутренними стяжками, жесткими в вертикальном направлении и податливыми в осевом для тепловых расширений (шарниры и гибкие пластины).

Однако конденсатор устанавливается на пружинных опорах, поэтому данная конструкция также относится к типу А.

Наиболее близким аналогом является способ (Л2), согласно которому конденсатор жестко соединяется с выхлопными патрубками турбины. При этом конденсатор устанавливают на пружинах с таким расчетом, чтобы в рабочем положении (при заполненных водяных камерах и при соединенных циркуляционных трубопроводах) часть нагрузки от конденсатора передавалась на выхлопной патрубок, нагружая фундаментные рамы ЦНД (цилиндра низкого давления). Эта нагрузка должна быть больше силы, возникающей от дополнительного сжатия пружин при тепловом расширении конденсатора и действующей в направлении отрыва опор цилиндра от фундаментных рам.

После приварки конденсатора измеряют расстояние Н между стаканами и рамой. По полученным размерам обрабатывают заготовки планок и устанавливают их в местах измерений, а установочные болты вывинчивают и передают с них нагрузку на планки.

При тяжелых конденсаторах мощных паровых турбин вместо болтов используются гидравлические домкраты.

Из описанного ближайшего аналога следует, что намерение ограничить нагрузки на ЦНД находятся в противоречии с содержательной частью технологии монтажа конденсатора.

Действительно, жестко фиксируя положение в пространстве не заполненного конденсатора после его приварки к выхлопам ЦНД создаются условия для 100% загрузки ЦНД от дополнительной массы циркуляционной воды и основного конденсата при заполнении конденсатора.

Этот способ создает избыточные нагрузки на опорный пояс ЦНД.

Установленные на электростанциях паровые турбины с несколькими цилиндрами низкого давления, как показывают наблюдения, имеют тенденции к деформациям (короблениям) опор ЦНД, повреждениям внутренних элементов, нестабильности по центровке валопровода и проточной части, вибрациям подшипников опор, встроенных в ЦНД на переходных режимах.

Факторы, которые к этому приводят, нуждаются в диагностике, а результаты ее должны учитываться на монтаже или в послемонтажный период.

Техническим результатом, достигаемым изобретением, является повышение надежности и экономичности работы турбины за счет уменьшения избыточных нагрузок на выхлопные части цилиндров низкого давления (ЦНД) и опорные фундаментные плиты выхлопных частей со стороны конденсатора.

Снижение нагрузок на фундаментные плиты уменьшает деформации опор подшипников, встроенных в выхлопные части ЦНД, уменьшает эксплуатационные расцентровки соединенных роторов (валопровода) и тем самым повышает надежность турбоагрегата.

Реальные нагрузки на выхлопы и фундаментные плиты ЦНД зависят от конструкции соединения ЦНД и конденсатора, способа опирания конденсатора на фундамент, условий сопряжения различных трубопроводов, подсоединяемых к конденсатору, способа монтажа, эксплуатационных факторов.

Поэтому представляется необходимым иметь возможность оценить фактические нагрузки на выхлопы ЦНД и определенным способом их корректировать.

Для достижения вышеуказанного результата в способе монтажа конденсатора паровой турбины, имеющего соединения с несколькими выхлопами цилиндров низкого давления, включающем в себя сборку, предварительную выверку, сварку соединительных патрубков и фиксацию в пространстве с помощью калибруемых установочных планок под пружинами, после работы турбоагрегата под нагрузкой выполняется корректировка положения конденсатора в пространстве с целью снижения нагрузок на опорный пояс цилиндров низкого давления посредством разъединения выхлопных патрубков турбины и конденсатора, заполнением конденсатора водой расчетной массы, установкой вставок между верхними и нижними патрубками и последующим соединением патрубков турбины и конденсатора.

Отсоединенный конденсатор заполняется водой, масса которой соответствует расчетной нагрузке ΔG, снимаемой с ЦНД, и которая определяется по величине сжатия Δh блока пружин под каждой опорой конденсатора по его характеристике жесткости К:

ΔG снимаемая = ΣΔh×К

Оценка нагрузок на опорный пояс цилиндров низкого давления (ЦНД) в процессе комплексных испытаний выполняется по датчикам перемещений для контроля сжатия пружин под всеми опорами конденсатора, датчиков уклонов на встроенных опорах ЦНД, работающих в режиме непрерывного мониторинга с помощью аппаратуры на процессорной основе.

В данном способе монтажа конденсатора на основании комплексных испытаний определяются факторы, изменяющие опорные нагрузки на ЦНД и вызывающие его деформацию, рассчитываются нагрузки на ЦНД, которые необходимо обеспечить с учетом результатов испытаний, выполняется коррекция положения конденсатора в пространстве.

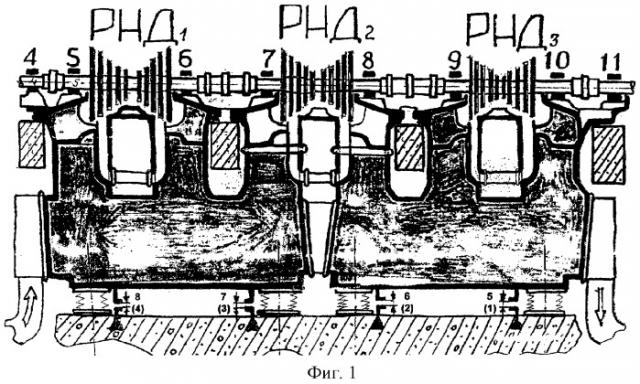

На Фиг.1 для примера представлена схема соединения трех цилиндров низкого давления одной из турбин (мощностью 800 мВт) с развитым конденсатором (шесть выхлопных патрубков), опирающимся на пружинные блоки.

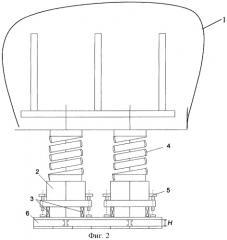

На Фиг.2 представлены основные элементы одного из пружинных блоков, на который опирается конденсатор.

Осуществление изобретения

На основании комплексных испытаний турбоагрегата определяются факторы, изменяющие опорные нагрузки на ЦНД и вызывающие его деформацию, рассчитываются нагрузки на ЦНД, которые необходимо обеспечить с учетом результатов испытаний (см. "Электрические станции", №7 2005 г. Проблемы эксплуатационной надежности цилиндров низкого давления (ЦНД) турбин К-800-240-5 ЛМЗ.........)

Например, на турбине К-800-240 испытания показали следующее.

Заполнение конденсатора циркуляционной водой приводит к загрузке пружин конденсатора всего лишь на ΣΔG пружин = 22 m.≅(22*104 H)

Основная масса цирк. воды нагружает опорные поверхности ЦНД на Gцнд цирк. ≅ 478 m..≅(478*104 Н) (через жестко приваренные выхлопы).

Термические удлинения выхлопных патрубков между ЦНД и конденсатором приводят к появлению упругой силы сжатия пружин конденсатора и снижению опорной нагрузке на ЦНД-1, 2, 3.

Это оценивается суммарно по 8 опорам при температуре выхлопа Твых=85°С

ΣFсж.пр≈(130-150)m.≅(140*1044 H)

При расчетной температуре выхлопа ЦНД Твых=170°С (аварийная) уменьшение опорных реакций на ЦНД оценивается

ΣΔGнагр=ΣFсж.пр≈(260-300)m.≅(275*104 Н)

Нагружение ЦНД массой цирк. воды Gцирк.=500 m.≅(500*104 Н) для предупреждения отрыва ЦНД от фундамента (фактически она больше от присоединяемых трубопроводов) является избыточным на 200 m даже при аварийных перегревах выхлопов (до 170°С). Если же учесть массу воды - конденсата 200 т ≅ (200*104 Н), который также заполняет конденсатор, то общее превышение нагрузок приближается к 400 m.

Коррекция нагрузок на опорный пояс ЦНД обеспечивается изменением положения конденсатора в пространстве, что достигается следующей технологической последовательностью:

турбоагрегат останавливается и расхолаживается до окружающей температуры с опорожнением конденсатора;

отсоединяются выхлопы ЦНД от горловин конденсатора с одновременным контролем следующих параметров - опорных нагрузок по динамометрам на фундаментных плитах, уклонов опор, сжатие пружин конденсатора по датчикам перемещений (желательно аппаратурой на процессорной основе в режиме мониторинга);

отсоединенный конденсатор заполняется водой (в паровое пространство или трубное), под весом которой сжимаются пружины под конденсатором, образуя зазор между ранее соединенными патрубками (выхлопа и горловины); вес от массы воды (в нашем примере ≤400 т) в заполняемом конденсаторе соответствует расчетной нагрузке ΔG, снимаемой с ЦНД, и которая определяется по величине сжатия Δh блока пружин под каждой опорой конденсатора по его характеристике жесткости К:

ΔG снимаемая = ΣΔh×К,

образовавшийся зазор после заполнения конденсатора расчетным количеством ЛС массы воды между верхним патрубком выхлопа ЦНД и нижним патрубком конденсатора (горловиной) заполняется соответствующей вставкой (или сменным модулем) с последующей сваркой при жестком соединении с конденсатором и заменой стяжек на другой размер при соединении посредством компенсатора.

После монтажа, с учетом коррекции нагрузок по описанному выше способу, избыточность нагрузок на опоры ЦНД будет устранена, общий уровень нагрузок на выхлопы ЦНД от заполнения конденсатора и вакуума на рабочих режимах будет снижен на всех режимах (в том числе, при нагреве и расширении конденсатора, действующего в направлении отрыва опор цилиндра от фундаментных рам.), улучшатся режимы расширения ЦНД и снизятся деформации выхлопных опор.

1. Трухний А.Д., Лосев С.М. Стационарные паровые турбины М., 1981, с.165.

2. Б.В.Абалаков, В.П.Банник, Б.И. Резников Монтаж и наладка турбоагрегатов и вспомогательного оборудования машинного зала. М.: Энергия, 1976, стр.34 -35.

1. Способ монтажа конденсатора паровой турбины, имеющей соединения с несколькими выхлопами цилиндров низкого давления, включающий в себя сборку, предварительную выверку, сварку соединительных патрубков и фиксацию в пространстве с помощью калибруемых установочных планок под пружинами, отличающийся тем, что после работы турбоагрегата под нагрузкой выполняется корректировка положения конденсатора в пространстве с целью снижения нагрузок на опорный пояс цилиндров низкого давления посредством разъединения выхлопных патрубков турбины и конденсатора, заполнением конденсатора водой расчетной массы, которая соответствует расчетной нагрузке ΔG, снимаемой с ЦНД, и которая определяется по величине сжатия Δh блока пружин под каждой опорой конденсатора по его характеристике жесткости К:

ΔG снимаемая = ΣΔh·К,

установкой вставок между верхними и нижними патрубками и последующим соединением патрубков турбины и конденсатора.

2. Способ монтажа конденсатора паровой турбины по п.1, отличающийся тем, что оценка нагрузок на опорный пояс цилиндров низкого давления (ЦНД) в процессе комплексных испытаний выполняется по датчикам перемещений для контроля сжатия пружин под всеми опорами конденсатора, датчикам уклонов на встроенных опорах ЦНД, работающих в режиме непрерывного мониторинга с помощью аппаратуры на процессорной основе.