Нейтрализатор отработавших газов для дизеля

Иллюстрации

Показать всеНейтрализатор содержит корпус с двойными стенками и с входным и выходным патрубками, теплоизоляцию, расположенную между стенками корпуса, реакционную камеру. Во входном патрубке установлен завихритель, выполненный в виде пластины, изогнутой по винтовой линии. В реакционной камере последовательно по ходу потока расположен кольцеобразный ограничитель, блок сажевого фильтра и керамический трехкомпонентный нейтрализатор. Блок сажевого фильтра состоит из концентрических цилиндрических металлокерамических фильтрующих элементов, количество n которого определяется по зависимости, приведенной в формуле. Изобретение позволяет снизить противодавление в выпускной системе, увеличить срок службы фильтра за счет равномерного распределения сажи на фильтрующие поверхности и увеличить площади фильтрующей поверхности. 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано для очистки отработавших газов дизелей от вредных компонентов и сажи.

Известно устройство для очистки отработавших газов дизеля от твердых частиц (патент РФ 2023176, кл. F 01 N 3/02, от 30.06.92), содержащее корпус с двойными стенками и теплоизоляцией, входные и выходные патрубки, сажевый фильтр, выполненный в виде полых пористых керамических стаканов с буртами, обращенных внутренними полостями к вставкам с каталитической субстанцией.

Недостатком известного устройства является то, что сажевый фильтр выполнен в виде полых пористых керамических стаканов, суммарная фильтрующая площадь такого сажевого фильтра мала, что приводит к повышению противодавления на выпуске, ухудшению очистки цилиндров, снижению топливной экономичности двигателя.

Известен нейтрализатор отработавших газов (патент РФ №2075606, кл. F 01 N 3/28, от 20.03.1997), содержащий корпус с входным и выходным патрубками, теплоизоляцию, размещенную между стенками корпуса, реакционную камеру, во внутренней полости которой размещены последовательно по ходу движения газов друг за другом пористый металлокерамический фильтр, тарельчатые компенсаторы и пористый металлокерамический блок, выполняющий роль нейтрализатора.

Недостатками известного устройства является то, что для очистки отработавших газов от сажи используется конический фильтр, площадь фильтрующей поверхности такого фильтра мала и сажа оседать на него будет неравномерно, а это приводит к быстрому забиванию сажей фильтрующих элементов, что в свою очередь приведет к значительному повышению противодавления на выпуске и резкому росту температуры газов на выпуске, увеличению расхода топлива за счет увеличения коэффициента остаточных газов и ухудшения условий наполнения двигателя.

Задачи изобретения - снизить противодавление в выпускной системе, увеличить срок службы фильтра за счет равномерного распределения сажи на фильтрующие поверхности и увеличения площади фильтрующей поверхности.

Технический результат от использования изобретения - повышение качества очистки и увеличение срока службы нейтрализатора до технического обслуживания.

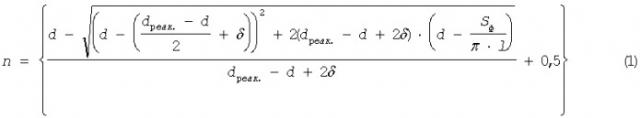

Технический результат достигается тем, что в известном нейтрализаторе отработавших газов, содержащем корпус с входным и выходным патрубками, теплоизоляцию, реакционную камеру, во внутренней полости которой размещены пористый металлокерамический блок сажевого фильтра и трехкомпонентный керамический нейтрализатор, входной патрубок снабжен завихрителем, а блок сажевого фильтра в виде набора кольцевых концентрических элементов, количество n которых определяется из условия:

где SФ=(20...30)Sвх - суммарная площадь фильтрующей поверхности, м2;

Sвх - площадь входного патрубка, м2;

d=(0,85...0,95)dреак - диаметр наибольшего кольцевого элемента, м;

dреак. - диаметр реакционной камеры, м;

l - длина фильтрующей поверхности, м;

δ - толщина стенки фильтрующего элемента, м.

Завихритель может быть выполнен в виде пластины, изогнутой по винтовой линии.

Блок сажевого фильтра, выполненный в виде набора из n кольцевых металлокерамических элементов, концентрично расположенных, позволяет увеличить общую площадь фильтра, а за счет завихрителя более равномерно распределять сажу на фильтрующие элементы, что способствует снижению гидравлических потерь, повышению качества очистки, увеличению срока службы нейтрализатора до технического обслуживания, уменьшению габаритных размеров нейтрализатора и снижению топливной экономичности по сравнению с прототипом.

На фиг.1 изображен продольный разрез нейтрализатора; на фиг.2 - поперечное сечение А-А фиг.1 (завихритель); на фиг.3 - сечение В-В фиг.1.

Нейтрализатор содержит корпус 1 с двойными стенками - внешними 2 и внутренними 3. Между внешними 2 и внутренними 3 стенками корпуса 1 расположен теплоизолятор 4. Корпус имеет фланцы 5 и 6 для крепления торцовых крышек 7 и 8 фланцами 9 и 10. На крышке 7 закреплен входной патрубок 11, в котором размещен завихритель 12, выполненный в виде изогнутой по винтовой линии пластины. На крышке 8 закреплен патрубок 13 выхода. Торцовые крышки 7 и 8 и внутренняя стенка 3 образуют реакционную камеру 14. В реакционной камере 14 последовательно по ходу потока газов расположены кольцеобразный ограничитель 15, блок сажевого фильтра и керамический трехкомпонентный нейтрализатор отработавших газов 16. Блок сажевого фильтра состоит из концентрических цилиндрических металлокерамических фильтрующих элементов 17, количество n которых определяется из условия (1). Элементы 17 удерживаются крышками 18 и 19, которые кольцеобразными шайбами 20 перекрывают полости 21, образованные боковыми поверхностями элементов 17. Тарельчатый температурный компенсатор 22 закреплен вместе с другим подобным компенсатором 23 на болте 24, который стягивает крышки 18 и 19 блока сажевого фильтра через направляющую втулку 25 гайкой 26.

Работа нейтрализатора отработавших газов для дизеля осуществляется следующим образом. При работе дизеля поток отработавших газов поступает во входной патрубок 11 фильтра и, проходя через завихритель 12, приобретает вращательное движение. Под действием центробежных сил происходит сепарация крупных частиц сажи диаметром более 1 мкм, после чего поток отработавших газов попадает в реакционную камеру 14. Газы проходят через пористые стенки фильтра 17, очищаются от сажи и попадают на керамический трехкомпонентный нейтрализатор 16, где происходит очистка отработавших газов от оксида азота (NOx), оксида углерода (СО) и углеводородов (СnНm), очищенные газы выходят из нейтрализатора через патрубок 13.

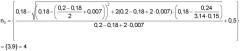

Пример выбора количества металлокерамических фильтрующих элементов для дизеля Д-245 и сравнение характеристик полученного нейтрализатора с прототипом приведен в таблице.

| i | Sвх, м2 | SФ, м2 | dреак. м | d, м | l, м | δ, м | ni | ТО, ч | Степень очистки, % |

| 1 | 0,008 | 0,16 | 0,2 | 0,18 | 0,15 | 0,007 | 2 | 125 | 85-90 |

| 2 | 0,008 | 0,2 | 0,2 | 0,18 | 0,15 | 0,007 | 3 | 280 | 90-95 |

| 3 | 0,008 | 0,24 | 0,2 | 0,18 | 0,15 | 0,007 | 4 | 500 | 95-98 |

| Прототип | 0,008 | 0,2 | - | - | 0,15 | 0,007 | 1 | 250 | 85-90 |

Количество элементов ni рассчитывалось по зависимости (1) с округлением до целого числа следующим образом:

1. Нейтрализатор отработавших газов, содержащий корпус с входным и выходным патрубками, теплоизоляцию, реакционную камеру, во внутренней полости которой размещены пористый металлокерамический блок сажевого фильтра и трехкомпонентный керамический нейтрализатор, отличающийся тем, что входной патрубок снабжен завихрителем, а блок сажевого фильтра выполнен в виде набора кольцевых концентрических элементов, количество n которых определяется из условия:

где Sф=(20...30)Sвх - суммарная площадь фильтрующей поверхности, м2;

Sвх - площадь входного патрубка, м2;

d=(0,85...095)dреак - диаметр наибольшего кольцевого элемента, м;

dреак - диаметр реакционной камеры, м;

l - длина фильтрующей поверхности, м;

δ - толщина стенки фильтрующего элемента, м.

2. Нейтрализатор по п.1, отличающийся тем, что завихритель выполнен в виде пластины, изогнутой по винтовой линии.