Разъемное соединение

Иллюстрации

Показать всеИзобретение относится к разъемным соединениям трубопроводов и оборудования, работающих под давлением в химической, нефтехимической, энергетической и других отраслях промышленности. Разъемное соединение содержит соединяемые элементы цилиндрической формы, например трубы с фланцами и с коническими уплотнительными поверхностями, уплотнительное кольцо с ребром жесткости, объединенные между собой с помощью зажимного приспособления. Последнее состоит из дугообразных бугельных элементов, соединенных между собой крепежными деталями. Дугообразные бугельные элементы имеют на своих концах по два крепежных выступа, расположенных симметрично относительно плоскости разъема соединения на их торцевых сторонах и ориентированных вдоль центральной оси соединения. Разъемное соединение обеспечивает высокую надежность работы и надежную герметичность, имеет меньшие радиальные размеры, меньшую массу и проще в изготовлении. 2 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к устройствам для соединения трубопроводов, а также для соединения других элементов цилиндрической формы (например, крышки с корпусом аппарата), работающих под высоким давлением, и может быть использовано в химической, нефтехимической, энергетической и в других отраслях промышленности.

Известно разъемное соединение (патент США №3181901, Н. кл. 285-367, приоритет от 03.05.1962 г.), содержащее соединяемые элементы цилиндрической формы, в частности две стальные трубы одинакового диаметра с фланцами, стальное уплотнительное кольцо, кольцевое зажимное приспособление для стягивания между собой соединяемых элементов в осевом направлении и удержания их в рабочем положении. Зажимное приспособление состоит из трех шарнирно соединенных между собой дугообразных элементов (называемых бугельными элементами), на концах которых имеются радиально расположенные крепежные выступы с отверстиями для установки крепежных деталей (осей шарнирного соединения). Зажимное приспособление имеет разъемы. На внутренней поверхности дугообразных элементов зажимного приспособления выполнена коническая проточка, в которую входит внешняя часть фланцев трубопроводов, имеющих конусность, равную конусности этой проточки. На крепежном выступе одного из дугообразных элементов в месте разъема шарнирно установлен соединительный болт с резьбой, а на свободном конце другого дугообразного элемента имеется крепежный выступ для зацепления и фиксации соединительного болта. Каждый крепежный выступ известного соединения прикреплен к внешней поверхности дугообразных элементов консольно и образует радиально расположенный рычаг определенной длины по отношению к внешней поверхности дугообразных элементов.

Известное разъемное соединение имеет недостатки, основным из которых является то, что оно не может обеспечить надежность герметизации соединения, особенно при больших диаметрах соединяемых трубопроводов и других соединяемых элементов цилиндрической формы, а также при высоких давлениях среды в них. Причиной этого недостатка является то, что при стягивании соединительным болтом двух свободных концов зажимного приспособления возникают высокие напряжения на самом болте, на осях шарнирного крепления и на крепежных выступах. Усилие затяжки, направленное тангенциально, воздействует на крепежные выступы как на рычаги, в которых возникает напряжение изгиба, которое тем больше, чем больше радиальное расстояние от центральной оси соединения до геометрической оси крепежных деталей. Известное разъемное соединение требует приложения значительных сил предварительного нагружения для обеспечения прижатия внутренней конической поверхности проточек дугообразных элементов к внешней конической поверхности стягиваемых фланцев. Однако при этом оно не может обеспечить создания необходимой равномерности контактного давления по всей окружности уплотнительного кольца из-за неравномерного прижатия дугообразных элементов по всей окружности фланцев. Эта неравномерность возрастает при увеличении диаметра соединяемых элементов цилиндрической формы. Это обусловлено тем, что из-за консольного расположения крепежных выступов на них создается изгибающий момент и поэтому наибольшие напряжения, вызываемые усилием затяжки, концентрируются на концах дугообразных элементов. Под действием этих напряжений на концевых частях дугообразных элементов создается радиально направленная сила, посредством которой концевые части дугообразных элементов прижимаются к коническим поверхностям фланцев сильнее, чем их средние части, на которые радиально направленная сила действует меньше, и они в меньшей степени испытывают прижимающее воздействие усилия затяжки. Неравномерность прижатия дугообразных элементов к сопрягаемым поверхностям фланцев вызывает соответствующую неравномерность распределения контактного давления на уплотнительных поверхностях уплотнительного кольца. Указанная неравномерность прижатия дугообразных элементов может возрасти при нагружении трубопроводов рабочим давлением среды, которое, в свою очередь, может привести к нарушению герметичности известного соединения.

Другим недостатком известного разъемного соединения является то, что оно имеет значительные габаритные размеры по своему диаметру из-за радиальной удаленности концов крепежных выступов и соединительного болта от внешней кольцевой поверхности дугообразных элементов, что требует увеличения площади при монтаже нескольких трубопроводов.

Известно разъемное соединение, наиболее близкое предлагаемому по конструкции и назначению (см. проспект фирмы GALPERTI ENGINEERING, 2000 г., стр.6-7, сайт фирмы: www. galperti. com.), содержащее соединяемые элементы цилиндрической формы, в частности две стальные трубы одинакового диаметра, снабженные специальными фланцами, стальное уплотнительное кольцо с осевым упором и коническими уплотнительными поверхностями, кольцевое зажимное приспособление для стягивания соединяемых элементов и удержания их в рабочем положении, крепежные детали, дугообразные бугельные элементы зажимного приспособления. Зажимное приспособление состоит из двух дугообразных бугельных элементов, имеющих на своих концах радиально направленные крепежные выступы, на каждом из которых выполнено по два отверстия под крепежные детали, в данном случае - резьбовые шпильки с гайками. На внутренней поверхности каждого дугообразного бугельного элемента выполнена проточка с коническими боковыми поверхностями. Внешняя боковая поверхность каждого фланца имеет конусность, равную конусности проточки, имеющейся на каждом дугообразном бугельном элементе. Дугообразные бугельные элементы располагают на фланцах соединяемых трубопроводов и стягивают их между собой с помощью резьбовых шпилек и гаек. При этом трубопроводы за счет конусности на их фланцах и на проточках дугообразных бугельных элементов стягиваются между собой в осевом направлении до создания осевого контакта с осевым упором уплотнительного кольца, а также радиального контакта его конусных уплотнительных поверхностей с конусными уплотнительными поверхностями соединяемых труб.

Основным недостатком известного разъемного соединения является то, что оно не позволяет обеспечить высокую надежность работы из-за возможного нарушения герметичности соединения. Это связано с трудностями обеспечения равномерного распределения контактного давления на уплотнительных поверхностях уплотнительного кольца. Причина указанного недостатка заключается в особенностях конструкции известного разъемного соединения. Значительное радиальное удаление места установки крепежных деталей (резьбовых шпилек) от места, где дугообразные элементы контактируют с поверхностью фланцев, создает условия для возникновения значительных изгибающих напряжений у основания крепежного выступа в процессе стягивания дугообразных бугельных элементов между собой именно ввиду того, что усилие затяжки сосредоточено только на одной небольшой площадке каждого крепежного выступа. Нагружение известного разъемного соединения рабочим давлением среды в этом случае могло бы привести к разрушению крепежных выступов. Поэтому крепежные выступы известного разъемного соединения имеют значительные размеры, выполняются достаточно массивными и имеют сложную форму, что требует увеличения расхода металла для их изготовления и усложняет сам процесс изготовления дугообразных бугельных элементов. Кроме этого, из-за увеличенных размеров крепежных выступов требуется прикладывать увеличенное усилие затяжки шпилек для обеспечения предварительного нагружения уплотнительного кольца. Однако при этом трудно создать контактные давления равномерно на уплотнительных поверхностях по всей окружности уплотнительного кольца из-за неравномерности прижатия дугообразных бугельных элементов по всей окружности стягиваемых фланцев. Причина указанного недостатка заключается в следующем. Почти радиальное расположение крепежных выступов и радиальное удаление крепежных деталей от сопрягаемых поверхностей дугообразных элементов обусловливает то, что под действием сил предварительного нагружения, направленных тангенциально, на крепежных выступах возникает значительный по величине изгибающий момент, из-за которого концевые части дугообразных бугельных элементов прижимаются к фланцам сильнее, чем их средние части. Неравномерность прижатия дугообразных бугельных элементов к сопрягаемым поверхностям фланцев вызывает соответствующую неравномерность распределения контактного давления на уплотнительных поверхностях уплотнительного кольца. Степень указанной неравномерности возрастает, если известное разъемное соединение имеет большой диаметр, который при наличии изгибающих моментов на крепежных выступах при их большой жесткости может привести к появлению дополнительных участков с неравномерным прижатием дугообразных бугельных элементов к сопрягаемым поверхностям фланцев, что, в свою очередь, может привести к ослаблению контактных давлений на соответствующих участках поверхности уплотнительного кольца. При этом в случае нагружения известного разъемного соединения рабочим давлением среды может произойти разгерметизация уплотнительного кольца в местах, где создается наименьшая сила прижатия дугообразных элементов к фланцам.

Другой недостаток известного разъемного соединения заключается в его увеличенных габаритах, которые оно имеет по своему радиусу из-за радиальной длины крепежных выступов, что требует дополнительного рабочего пространства при монтаже рядом расположенных трубопроводов.

Задачей предлагаемого изобретения является повышение надежности работы и обеспечение надежной герметичности разъемного соединения, а также упрощение его изготовления и уменьшение радиальных габаритов.

Поставленная задача решается тем, что в разъемном соединении, содержащем соединяемые элементы цилиндрической формы, уплотнительное кольцо, зажимное приспособление для стягивания соединяемых элементов и удержания их в рабочем положении, крепежные детали, дугообразные бугельные элементы зажимного приспособления, согласно изобретению каждый дугообразный бугельный элемент имеет по меньшей мере на одном своем конце два крепежных выступа, расположенных симметрично относительно плоскости разъема соединения на торцевых сторонах дугообразного бугельного элемента, при этом радиальное расстояние от центральной оси соединения до геометрической оси крепежной детали выполнено меньшим, чем радиальное расстояние от центральной оси соединения до внешней стороны кольцевой части дугообразного бугельного элемента.

В разъемном соединении крепежные выступы могут быть расположены вдоль центральной оси соединения.

Разъемное соединение может иметь дугообразные бугельные элементы, соединенные между собой шарнирно.

Технический результат изобретения выражается в уменьшении степени воздействия усилия затяжки на каждый крепежный выступ за счет распределения этого усилия между двумя крепежными выступами, а также в обеспечении равномерного распределения контактного давления на уплотнительных поверхностях уплотнительного кольца разъемного соединения благодаря исключению возникновения изгибающего момента на крепежных выступах за счет сокращения радиального расстояния между геометрической осью крепежной детали и сопрягаемой поверхностью фланца.

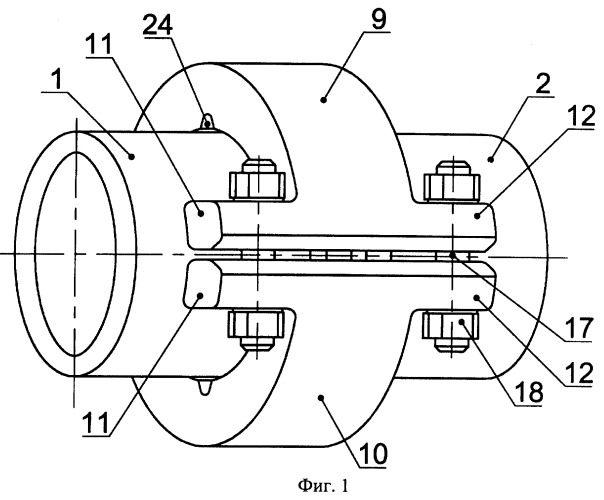

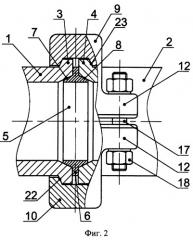

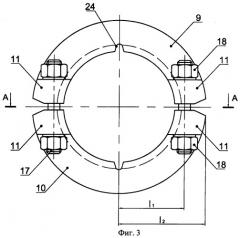

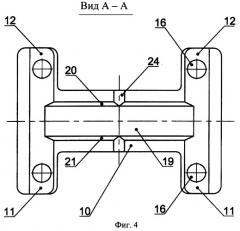

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 показан общий вид в аксонометрии разъемного соединения в сборе; на фиг.2 - вид на это соединение с частичным продольным разрезом; на фиг.3 - вид с торца на зажимное приспособление с двумя дугообразными бугельными элементами, скрепленными шпильками с обеих сторон; на фиг.4 - вид сверху на отдельный дугообразный бугельный элемент и на проточку с коническими боковыми поверхностями, выполненную на его внутренней стороне; на фиг.5 - вид с торца на соединение, которое имеет дугообразные бугельные элементы, соединенные между собой шарнирно.

Предлагаемое разъемное соединение в собранном виде содержит соединяемые между собой элементы цилиндрической формы, например трубопроводы 1 и 2, расположенные на общей центральной оси и имеющие на соединяемых концах специальные фланцы 3 и 4, расположенные симметрично относительно поперечной плоскости разъема соединения. Внутри трубопроводов 1 и 2 между фланцами 3 и 4 установлено уплотнительное кольцо 5, имеющее осевой упор 6 и конические кольцевые поверхности 7 и 8, сопряженные с коническими поверхностями (на чертежах не обозначены), выполненными на внутренней стороне трубопроводов 1 и 2 (фиг.2). По окружности фланцев 3 и 4 размещено зажимное приспособление для стягивания соединяемых трубопроводов 1 и 2 и удержания их в рабочем положении. Зажимное приспособление состоит по меньшей мере из двух дугообразных бугельных элементов - верхнего элемента 9 и нижнего элемента 10. Каждый дугообразный бугельный элемент 9 и 10 имеет по меньшей мере на одном своем конце два крепежных выступа 11 и 12, расположенных симметрично относительно поперечной плоскости разъема соединения на торцевых сторонах дугообразных бугельных элементов 9 и 10. При этом крепежные выступы 11 и 12 направлены в противоположные стороны и расположены вдоль общей центральной оси соединения (фиг.1 и 2). На других концах дугообразных бугельных элементов 9 и 10 могут быть также выполнены крепежные выступы 11 и 12 (фиг.4) или они могут быть соединены между собой шарнирно с помощью промежуточного дугообразного бугельного элемента 13, оба конца которого имеют крепежные детали - шарнирные оси 14, которые входят в отверстия 15, выполненные на свободных концах дугообразных бугельных элементов 9 и 10 (фиг.5). Каждый крепежный выступ 11 и 12 имеет по одному отверстию 16 (фиг.4) под крепежные детали - резьбовые шпильки 17, на концах которых навинчены гайки 18. На внутренней поверхности каждого дугообразного бугельного элемента 9, 10 и 13 выполнена проточка 19 с коническими боковыми поверхностями 20 и 21. Внешние боковые поверхности 22 и 23 каждого фланца 3 и 4 имеют конусность, равную конусности боковых поверхностей 20 и 21 проточки 19 на каждом дугообразном бугельном элементе 9, 10 и 13 (фиг.2, 4 и 5). На торцевых стенках с внутренней стороны дугообразных бугельных элементов 9, 10 и 13 выполнены компенсационные пазы 24. Радиальное расстояние L1 от центральной оси соединения до геометрических осей крепежных деталей - шпилек 17 и шарнирных осей 14 выполнено меньшим, чем радиальное расстояние L2 от центральной оси соединения до внешней стороны кольцевой части дугообразных бугельных элементов 9, 10 и 13 (фиг.3 и 5). Таким образом, благодаря тому, что крепежные выступы 11 и 12 выполнены на торцевых сторонах дугообразных бугельных элементов 9 и 10 и ориентированы вдоль центральной оси соединения, они не выходят за пределы кольцевого размера дугообразных бугельных элементов 9 и 10, определяющего их радиальные габариты.

Предложенное разъемное соединение работает следующим образом.

После установки внутри трубопроводов 1 и 2 уплотнительного кольца 5 и сближения их до стыковки с его осевым упором 6 на фланцы 3 и 4 устанавливают зажимное приспособление и производят затяжку гаек 18 на шпильках 17. В процессе затяжки крепежных деталей дугообразные бугельные элементы 9, 10 и 13 смещаются в радиальном направлении к центральной оси соединения и зажимают фланцы 3 и 4, стягивая их между собой в осевом направлении за счет конусности своих поверхностей 20 и 21 и конусности поверхностей 22 и 23 на фланцах 3 и 4 до создания расчетного усилия затяжки, которое распределяется равномерно между крепежными выступами 11 и 12 благодаря их симметричному расположению. Геометрические оси шпилек 17, шарнирных осей 14 и сопрягаемые поверхности 20 и 21, 22 и 23 находятся почти на одинаковом радиальном расстоянии L1 от центральной оси соединения. Поэтому крепежные выступы 11 и 12, а также шарнирные оси 14 не испытывают чрезмерных изгибающих напряжений, направленных радиально к сопрягаемым поверхностям 22 и 23, благодаря чему обеспечивается равномерное прижатие дугообразных бугельных элементов 9, 10 и 13 к боковым поверхностям 22 и 23 по всей окружности фланцев 3 и 4. В результате легко обеспечиваются равномерные и одинаковые значения предварительных контактных давлений на сопрягаемых уплотнительных поверхностях 7, 8 и на торцевых поверхностях осевого упора 6 уплотнительного кольца 5 и на конических поверхностях трубопроводов 1 и 2.

Под воздействием рабочего давления внутренней среды, подаваемой в трубопроводы 1 и 2, контактное давление на уплотнительных поверхностях 7 и 8 уплотнительного кольца 5 возрастает относительно его значений, которые созданы заданным предварительным усилием затяжки. При этом равномерность распределения контактного давления на всех уплотнительных поверхностях по всей окружности кольца 5 сохраняется за счет достигнутой при затяжке равномерности прижатия дугообразных бугельных элементов 9, 10 и 13 к фланцам 3 и 4. Благодаря этому повышается надежность работы и обеспечивается надежность герметичности разъемного соединения.

Таким образом, преимуществами предлагаемой конструкции разъемного соединения по сравнению с прототипом являются его высокая надежность работы и надежная герметичность. Кроме того, зажимное приспособление имеет меньшие радиальные размеры и меньшую массу, а также проще в изготовлении за счет возможности использования для его изготовления не отливок, а трубных заготовок, удобных для токарной обработки.

1. Разъемное соединение, содержащее соединяемые элементы цилиндрической формы, уплотнительное кольцо, зажимное приспособление для стягивания соединяемых элементов и удержания их в рабочем положении, крепежные детали, дугообразные бугельные элементы зажимного приспособления, отличающееся тем, что каждый дугообразный бугельный элемент имеет, по меньшей мере, на одном своем конце два крепежных выступа, расположенных симметрично относительно плоскости разъема соединения на торцевых сторонах дугообразного бугельного элемента, при этом радиальное расстояние от центральной оси соединения до геометрической оси крепежной детали выполнено меньшим, чем радиальное расстояние от центральной оси соединения до внешней стороны кольцевой части дугообразного бугельного элемента.

2. Разъемное соединение по п.1, отличающееся тем, что крепежные выступы расположены вдоль центральной оси соединения.

3. Разъемное соединение по п.1, отличающееся тем, что оно имеет дугообразные бугельные элементы, соединенные между собой шарнирно.