Способ оперативной калибровки

Иллюстрации

Показать всеИзобретение относится к автоматической оперативной калибровке моделей ввода-вывода. Техническим результатом является повышение точности и надежности предсказания качества для улучшения характеристик любой схемы управления качеством. Способ содержит: сбор исходных данных процесса, обработку собранных данных с помощью математической модели для получения предсказания качества, обработку этого предсказания с помощью независимых динамических передаточных функций для создания двух промежуточных сигналов, сохранение этих сигналов в зависимости от времени, извлечение во время реального и проверенного измерений качества из ранее абсолютной минимальной и максимальной величин двух промежуточных сигналов за период времени, вычисление отклонения как разности между действительным и достоверным измерением и зоной, заключенной между полученным возможным минимальным и максимальным предсказанием, и повторения этих стадий, если абсолютная полученная величина отклонения равна 0, или, если абсолютная полученная величина отклонения больше 0. 6 з.п. ф-лы, 5 ил.

Реферат

Данное изобретение относится к автоматической оперативной калибровке моделей ввода-вывода.

В системах управления процессами известно использование одного или нескольких так называемых вычислителей параметров качества (называемые в последующем QE) для предсказания в реальном времени ключевых параметров качества и/или свойств процесса (обычно называемых выходными данными) на основании доступных исходных данных измерения процесса (обычно называемых входными данными). Таким образом, вычислитель параметров качества является по существу математическим процессом ввода-вывода, выполняемым для предсказания релевантных величин процесса.

Обычно вычислители параметров качества идентифицируются собираемыми данными процесса. Для получения полезного значения в реальном времени, вычислитель параметров качества необходимо калибровать с использованием статистических измерительных данных процесса, которые можно получать оперативно или не оперативно, в зависимости от типа процесса и/или типа конкретного измерения с целью минимизации или предпочтительно исключения любых отклонений прогнозируемого качества. Вычислители параметров качества предпочтительно используют в ситуациях, которые допускают редко выполняемые и/или отложенные измерения параметров качества изделия. Это может иметь место, например, когда время, необходимое для получения измеренной величины, является довольно длительным, или когда способ измерения является относительно дорогостоящим.

Имеется ряд трудностей в процессе оперативной калибровки вычислителя параметров качества, таких как появление изменяющихся или неопределенных интервалов задержки процесса/измерений и динамики между введением данных в вычислитель и измеряемыми параметрами качества, а также возникновение эффекта, обычно называемого изменением коэффициента усиления процесса, т.е. отклонения в соотношении между вводами и выводами.

Для борьбы с этими нежелательными ситуациями обычно калибруют вычислитель параметров качества, когда процесс, для которого он применяется, находится в так называемом уравновешенном режиме, т.е. в состоянии, когда среда процесса является равномерной и постоянной по составу, состоянию и скорости на входе и выходе операции. Хотя такая калибровка дает хорошие результаты относительно системы, подлежащей наблюдению, она все же рассматривается как неоптимальная, поскольку не используется доступная динамическая информация. Это объясняется тем, что калибровка откладывается до достижения процессом точки уравновешенной работы. Кроме того, необходим детектор уравновешенного состояния для определения момента начала калибровки.

Было установлено, что указанные недостатки можно минимизировать или устранить при применении способа согласно данному изобретению, который является способом выполнения в реальном времени автоматической оперативной калибровки. Надежный вычислитель параметров качества (RQE) согласно данному изобретению обеспечивает более точное и надежное предсказание качества, которое улучшает характеристики любой схемы управления качеством, в которой он применяется. Например, он улучшает характеристики предиктивного контроллера с линейной моделью, когда процесс таков, что коэффициенты усиления в уравновешенном режиме и/или динамические характеристики (такие как время запаздывания) между изменяемыми переменными и управляемым качеством изменяются непредсказуемым образом внутри определенных заданных границ. Кроме того, его можно также использовать для обеспечения управления с обратной связью любого процесса, изменяющегося по сложному динамическому закону.

Поэтому данное изобретение относится к способу автоматической оперативной калибровки модели процесса для предсказания в реальном времени качества процесса на основании исходных измерительных данных процесса, при этом способ содержит:

a) сбор исходных данных процесса,

b) обработку данных, собранных на стадии а), с помощью модели процесса для получения предсказания качества,

c) обработку этого предсказания с помощью динамических передаточных функций для создания тем самым двух промежуточных сигналов,

d) сохранение двух промежуточных сигналов, полученных на стадии с), в виде функции времени, определенной ранее,

e) извлечение во время реального и проверочного измерений качества определенных ранее абсолютной минимальной и абсолютной максимальной величин двух промежуточных сигналов в период времени, соответствующий заданному минимальному и максимальному времени задержки, причем указанные величины определяют возможную минимальную и максимальную величину предсказания параметра качества,

f) вычисление отклонения как разности между действительным и проверочным измерением и зоной, заключенной между возможным минимальной и максимальной величинами предсказания, полученным на стадии е),

g) переход на стадию i), если абсолютная величина отклонения, полученная на стадии f) равна 0, или же переход на стадию h), если абсолютная величина отклонения, полученная на стадии f), больше 0,

h) введение отклонения в модель процесса, и

i) повторение стадий а)-h).

Модель процесса, которую калибруют с помощью способа согласно изобретению является подходящей так называемой параметрической моделью ввода-вывода, которая получена не оперативно из данных предыстории процесса и измерения качества. Примерами такой модели являются множественная линейная регрессия, описанная, например, в "Introduction to linear regression analysis", Montgomery and Peck, John Wiley & Sons, 1992, линейная динамическая модель (в области преобразования по Лапласа), описанная, например, в "Linear Systems", Keilath, Prentice-Hall, Information & Systems sciences series, 1980, и нейронная сеть с функцией радиального смещения (необязательно, с функцией Гаусса), описанная, например, Т.Poggio and F.Girosi "Network for approximation and learning". The Proceedings of the IEEE, 78(90: 1485-1497, сентябрь 1990. В зависимости от характера применяемой модели процесса и типа принимаемых данных исходных материалов, специалисты в данной области техники могут выбрать тип модели процесса для оценки качества, наиболее подходящий для поставленной цели.

Ниже приводится подробное описание способа согласно данному изобретению со ссылками на чертежи, на которых:

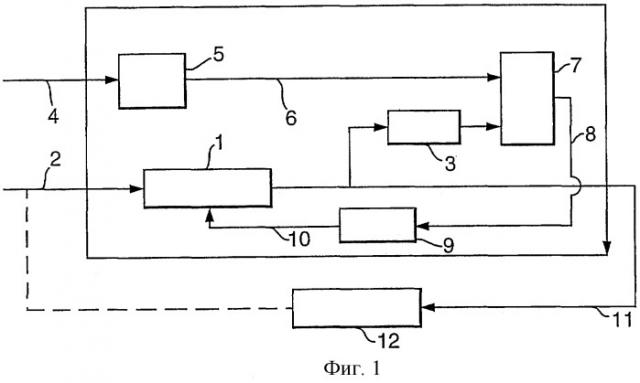

фиг.1 изображает функциональную блок-схему варианта выполнения способа согласно данному изобретению;

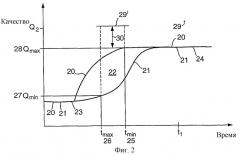

фиг.2 - график, иллюстрирующий различные этапы способа согласно данному изобретению;

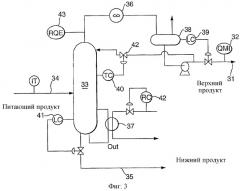

фиг.3 - упрощенную графическую схему дистилляционной колонны, управляемой с помощью вычислителя параметров качества;

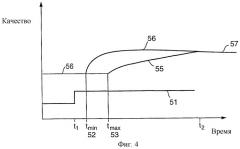

фиг.4 - динамические характеристики минимальной и максимальной величины ожидаемого качества после выполнения стадии изменения заданного параметра процесса;

фиг.5 - улучшенную операцию дистилляции до и после включения оперативного вычислителя параметров качества в контур управления.

На фиг.1 показана модель 1 процесса, имеющая вход для исходных данных 2 процесса. Модель 1 процесса выдает оценочное значение 11 параметра качества, которое используется в качестве ввода для контроллера 12, который может управлять, например, клапаном (не изображен). На фиг.1 показан также модуль 3, в котором выполняются стадии (с) и (d). Кроме того, показан модуль 5 достоверности, который проверяет достоверность действительного измерения 4 качества, для получения действительного и проверочного измерения 6 параметра качества. На основе входного сигнала из модуля (3) и действительного и проверочного измерения 6 качества в модуле 7 вычисляется отклонение. Если отклонение больше 0, как описано на стадии (g), то отклонение 8 используется для калибровки модели 1 процесса, предпочтительно с использованием фильтра 9 Калмана.

Сбор исходных данных 2 процесса, подлежащих использованию в способе согласно данному изобретению можно осуществлять с помощью методов, известных из уровня техники. В технике управления процессами принято измерять данные 2 в нескольких точках в течение определенного периода времени. Например, в операциях очистки обычно измеряют рабочие параметры, такие как температура, давление и поток, в частых интервалах или даже непрерывно, и их можно сохранять и обрабатывать многими способами, известными для специалистов в данной области техники.

Для получения значения 11 предсказания качества на основе собранных исходных данных 2 процесса, они используются на стадии (b) в указанной модели 1 процесса. Таким образом, стадия (b) является стадией предсказания качества.

Стадия (с) является существенной стадией способа для автоматической оперативной калибровки. Ниже приводится описание этой и других стадий со ссылкой на фиг.2. На этих стадиях возможно вычисление минимального и максимального значений предсказания во время выполнения действительных и проверочных измерений качества. Стадию (с) предпочтительно выполняют с помощью применения двух динамических передаточных функций (так называемых неопределенных динамических характеристик) для получения значения 11 предсказания параметра качества (в реальном времени без задержки), с образованием двух промежуточных сигналов. Предпочтительно применяют две или более независимые динамические передаточные функции. Динамические передаточные функции являются хорошо известным инструментарием для специалистов в данной области техники и описаны, например, в "Linear Systems", Keilath, Prentice-Hall, Information & Systems sciences series, 1980. На стадии (d) эти промежуточные сигналы 20, 21 сохраняют в качестве функции времени определенной ранее. Это приводит по существу к образованию зоны 22 (неопределенности), в которой должен быть расположен действительный измерительный параметр процесса и которая становится очень узкой при достижении ситуации 23, 24 уравновешенного состояния. Зону 22 неопределенности в ситуации неуравновешенного состояния можно сократить в линию, соответствующую событию, в котором независимые динамические передаточные функции являются идентичными (эта ситуация на фиг.2 не показана). Возможное так называемое минимальное и максимальное предсказание получают посредством вычисления ранее определенных абсолютных минимальных величин 27 и максимальных величин 28 этих двух промежуточных сигналов 20, 21 в период времени, соответствующий минимальному (25) и максимальному (26) заданному времени задержки. Время задержки является функцией виртуального расположения вычислителя параметров качества относительно положения, в котором измеряется действительное качество, времени для измерения действительного качества и других условий процесса, например, скорости потока и задержки перегоняемой жидкости в колонне. Время задержки может быть легко определено специалистами в данной области техники. На основании таких входных данных максимальное (26) и минимальное (25) время задержки определяется как представляющее период времени ранее определенного процесса, в котором на стадии (f) сравнивают величины действительного и проверочного измерений (29→29') с зоной 22 предсказываемого качества и с конкретными возможными минимальными (27) и максимальными (28) величинами качества.

Перед достижением ситуации уравновешенного состояния зона 22 может быть очень широкой. Системы согласно уровню техники калибруют только во время уравновешенного состояния или же имеется опасность неправильной калибровки в случае, когда величины действительных и проверочных измерений качества находятся внутри указанной зоны. Однако способ согласно данному изобретению специально выполнен с возможностью калибровки только тогда, когда действительные и проверочные измерения (29) качества находятся вне зоны 22 неопределенности, исключая тем самым нестабильности в контуре обратной связи. Способ калибровки согласно данному изобретению предпочтительно можно применять в условиях уравновешенного и неуравновешенного состояния.

На стадии (е) способа согласно данному изобретению выполняют часть процесса калибровки посредством вычисления отклонения 30 (так называемой ошибки предсказания) в виде интервала между действительным и достоверным измерением (29') и зоной 22, заключенной между возможным минимальной величиной (27) и максимальной величиной (28) предсказания параметра качества, полученным из предыдущих вычислений.

Действительное и затем проверочное измерение (29) качества может быть оперативным и неоперативным измерением качества. Качество, подлежащее измерению, может быть свойствами потоков процесса или продуктов, такими, например, как вязкость, коэффициент вязкости, давление пара, температура кипения, температура прозрачного состояния и температура помутнения, плотность, октановое число и цетановое число, и информация о составе, такая, например, как содержание серы, содержание ароматических соединений, содержание бензола и содержание олефина, измеряемые с частыми интервалами или даже постоянно с использованием оперативной или неоперативной аналитической аппаратуры. Эта аппаратура может измерять свойства непосредственно с использованием, например, оперативных анализаторов вязкости, анализаторов GLC (газожидкостная хромотография) или NMR (ядерный магнитный резонанс). Качество можно измерять также опосредованно с использованием способов предсказания в диапазоне ближнего инфракрасного излучения, описанных, например, в ЕР-А-285281, для измерения октанового числа.

На стадии (g) определяют пригодность для целей калибровки значений действительного и проверочного измерений параметра качества. Только измерения 29' качества, которые находятся вне зоны 22 неопределенности, можно использовать для калибровки модели. Другими словами, если вычисление указанного выше отклонения 30 показывает, что абсолютная величина полученного отклонения равна 0, то это означает, что если величины достоверного и проверочного измерений качества находится внутри зоны 22 неопределенности, или более точно, между минимальными (27) и максимальными (28) возможными величинами параметра качества, то найденное отклонение нельзя использовать для ввода в процесс калибровки, однако система продолжает повторять стадии, выполняемые до этого, поскольку нет необходимости в настройке системы. Однако если вычисленное отклонение 30 показывает, что абсолютная величина отклонения 30 больше 0, как показано на фиг.2, то полученное отклонение 30 вводят в модель процесса на стадии (h) и повторяют предыдущие стадии (стадия i). Результатом этого является создание модифицированной, более точной модели предсказания процесса, которая служит затем в качестве основы для дальнейших модификаций в зависимости от уровня отклонения, наблюдаемого во время хода процесса калибровки.

Стадию (h) предпочтительно выполняют так, что включение отклонения 8 в модель 1 процесса выполняется с использованием фильтра 9 Калмана (смотри фиг.1). Результатом выполнения таким образом стадии (h) является то, что отклонение можно включить в модель процесса посредством регулирования ее линейных параметров, за счет чего обновляется полоса предсказания и улучшается модель процесса. Использование фильтра Калмана является хорошо известным для операций управления качеством. Более подробные сведения содержатся в "Stochastic Processes and Filtering Theory", Jazwinsky (Academic Press, Mathematics and Science and Engineering, том 64, 1970). Поскольку фильтры Калмана являются по существу оптимальными стохастическими фильтрами, то они отфильтровывают или даже исключают флуктуации измеряемого качества, что делает их очень подходящими для использования в способе согласно данному изобретению.

Необходимо отметить, что использование фильтров Калмана не ограничивается операциями калибровки, которые выполняются в условиях неуравновешенного состояния, поскольку они также способны обеспечивать полезную информацию, когда процесс выполняется в условиях уравновешенного состояния.

Было установлено, что за счет комбинирования фильтра Калмана с процессом согласно данному изобретению можно получить даже более надежный способ управления. Использование фильтра Калмана имеет дополнительное преимущество, состоящее в том, что он повышает точность процесса оценки качества. В случае не получения действительного и проверочного значений измерения параметра качества, калибровка согласно стадиям е, f и g не выполняется. Система повторяет стадии а-d, пока не будут получены другие величины действительного и проверочного измерений параметра качества.

Процесс калибровки согласно данному изобретению можно экстраполировать на надежные многомерные предиктивные контроллеры для покрытия неопределенных динамических характеристик в модели управления для всех передаточных функций между изменяемыми переменными и управляемыми переменными.

Другим преимуществом способа согласно данному изобретению является то, что известна точность предсказания в реальном времени в любое время (через вычисляемую ошибку предсказания или отклонение 30). Это исключает необходимость дорогостоящего и экстенсивного измерения качества для целей подтверждения достоверности, как необходимо для обычных вычислителей параметров качества.

Примерами применения данного изобретения являются следующие процессы.

Процессы перегонки, в которых качество подлежит оценке с помощью вычислителей параметров качества, например, состава, вязкости или температуры кипения фракций, полученных при перегонке. Исходными данными процесса, собираемыми на стадии (а), могут быть скорости потоков, температура подаваемого материала и продукта, температуры дна колонны, верхние температуры, температуры системы, коэффициент опрокидывания потоков, циркуляционный расход топлива на испарение флегмы и производительность ребойлера. Примерами процессов перегонки являются первичная перегонка, вакуумная перегонка, отделение легких фракций, как например, деэтанизация, депропанизация, дебутанизация, разделение этена и этана, разделение пропена и пропана, разделение бутена и бутана.

Процессы преобразования, в которых качество, которое необходимо оценивать с помощью вычислителя параметров качества, является, например, качеством, например, состава или производительностью, вязкостью, плотностью, температурой кипения, октановым числом, цетановым числом, показателем текучести продукта, полученного в результате преобразования. Исходные данные процесса, собранные на стадии (а), могут быть скоростями потоков, составом подаваемого материала, плотностью, активностью катализатора или температурами. Примерами процессов преобразования являются процессы полимеризации, гидрокрекинг, жидкостный каталитический крекинг, гидрообработка, гидрогенезация, гидродесульфуризация, (гидро)депарафинизация, гидроизомеризация, риформинг или замедленное коксование.

В процессах смешивания качество, подлежащее измерению с помощью вычислителя параметров качества, может быть октановым числом или цетановым числом, вязкостью, коэффициентом вязкости, температурой кипения или составом. Исходными данными процесса, собираемыми на стадии (а), могут быть температуры различных подаваемых потоков или данные состава расположенных выше по потоку буферных баков.

Ниже приводится более подробное описание управления простым двухфракционным разделителем, показанным на фиг.3, для иллюстрации применения и преимуществ надежного вычислителя параметров качества согласно данному изобретению. На этой фигуре схематично показана дистилляционная колонна 33, снабженная питателем 34 и выходным каналом 31 верхнего продукта и нижним выходным каналом 35. Блок дополнительно снабжен конденсатором 36, верхним барабаном 38 и ребойлером 37. Имеются различные средства управления: средство 39 управления уровнем, средство 40 управления верхней температурой, средство 40 управления уровнем и средство 42 управления ребойлером. Действительный параметр качества верхнего продукта 31 измеряется с помощью непрерывного анализатора 32. Этот параметр качества может быть, например, конечной температурой кипения или содержанием примесей (количество тяжелого продукта в верхнем продукте).

Такой процесс перегонки воздействует, например, на стадии испытания на верхнюю температуру посредством изменения точки установки контроллера 40 верхней температуры, воздействующего на клапан 42 обратного потока. Качество, измеряемое анализатором 32, имеет некоторые динамические характеристики первого порядка с временем задержки. Время задержки образуется за счет транспортировки от верха колонны 33 к точке 32 анализа проб. Это время задержки зависит от количества производимого продукта и изменяется в соответствии с этим (что приводит к эффекту неопределенного времени задержки). Если рассматривать динамические характеристики, то медленные динамические характеристики возникают в случае, если задержка жидкости в верхнем барабане 38 является небольшой (в соответствии с низким уровнем), и наоборот (что приводит к эффекту неопределенных динамических характеристик). Таким образом, на динамические характеристики, включая время задержки, влияет контроллер 39 уровня на верхнем барабане 38. Из указанного выше можно определять минимальное и максимальное время задержки.

На фиг.4 показаны возможные ответы на эту испытательную стадию регулирования контроллера 40 верхней температуры. На оси у показано качество, измеренное анализатором 32. На оси х откладывается время. В момент времени (t1) выполняется стадия изменения температуры, как показано линией 51. Между минимальным временем 52 задержки и максимальным временем 53 задержки качество, измеряемое в анализаторе 32, начинает изменяться от качества 56 уравновешенного состояния в качество 57 следующего уравновешенного состояния. Между измерениями качества 56 и 57 уравновешенного состояния, качество, измеряемое в анализаторе 32, может изменяться между возможными минимальным (55) и максимальным (56) величинами предсказания качества. В ситуации, показанной на фиг.4 и не зависящей от типа контроллера (например, модели предиктивного контроллера), очень трудно обеспечить с помощью контроллера точное управление качеством, когда управляемой переменной является качество, измеряемое анализатором 32. Это объясняется изменяющимся временем задержки и неопределенными динамическими характеристиками между верхней температурой и качеством, измеряемым анализатором, как указывалось выше и как показано на фиг.4.

Указанный недостаток устраняется посредством оценки качества в верхней части колонны с помощью надежного вычислителя параметров качества (RQE) (43 на фиг.3), который оперативно калибруют в соответствии со способом согласно данному изобретению. Модель предсказания процесса этого надежного вычислителя параметров качества использует исходные измерения процесса, такие как основные температуры в колонне, давления и скорости потоков. Посредством управления процессом на основе качества, оцениваемого виртуальным анализатором (RQE) 43 вместо реального анализатора, удаляются из контура обратной связи все трудно разрешимые эффекты, такие как изменяющееся время задержки/динамические характеристики, обусловленные расположением точки отбора проб, и/или изменяющийся коэффициент усиления, обусловленный изменением рабочей точки. Реальный анализатор 32 в свою очередь поставляет действительные и проверяемые затем на достоверность измерения для надежной калибровки модели предсказания процесса, согласно данному изобретению. Таким образом, надежный вычислитель 43 параметров качества обеспечивает контроллер быстрым и точным предсказанием качества продукта.

Указанный способ был применен на практике в коммерческом разделителе бензола и толуола. В этом блоке перегонки бензол и толуол извлекают из экстракта с помощью перегонки. Целью производства является сохранение количества примеси толуола в бензоле ниже некоторого верхнего предела. При превышении этого верхнего порогового уровня продукт должен подвергаться вторичной обработке, что ведет к ограничению производительности. Коммерческий разделитель толуола и бензола был известен как колонна, трудно поддающаяся управлению. Колонна имела нелинейный отклик на управление. Оперативный анализатор, такой как показан на фиг.3, измерял качество верхнего продукта. Обычно непрерывному анализатору требовалось несколько минут для обнаружения изменений качества продукта. Таким образом, время реагирования этого анализатора зависело от скорости прохождения через колонну. Это означало, что анализатор был более медленным в распознавании изменений качества продукта при более медленных скоростях производства. Оригинальный, предиктивный контроллер со многими переменными (МРС) не был достаточно надежным относительно больших изменений времени задержки и нелинейностей процесса.

Затем контроллер МРС был модифицирован для управления предсказываемым качеством, т.е. использовался виртуальный анализатор или предиктивный анализатор 43 вместо реального анализатора 32 (см. фиг.3). Надежный вычислитель параметров качества обеспечивает раннее предсказание качества бензола без необходимости ожидания задержки транспортировки в верхней линии, а также задержки измерения, вызванной самим анализатором. Надежный вычислитель параметров качества периодически калибровали согласно данному изобретению на основании измерения оперативным анализатором, для согласования с любой нелинейностью/помехой процесса. На фиг.5 показано улучшение параметров - более надежное управление - после включения надежного вычислителя параметров качества в контур управления в день «155». На оси у нулевая величина соответствует желаемой или заданной величине. Изменения по оси у являются нормированными изменениями выходных данных анализатора 32. Из фиг.5 ясно следует, что изменения при выполнении управления качеством с помощью только анализатора 32, были намного больше, чем после дня «155», когда стал использоваться надежный вычислитель 43 параметров качества для управления качеством продукта 31. В точных цифрах установка для получения ароматических соединений производила примерно 640 тонн в день (200 ktpa) бензола. После включения надежного вычислителя параметров качества в контур управления, установка могла производить по меньшей мере 850 тонн в день (287 ktpa) бензола. Это привело к увеличению годовой производительности, несмотря на то, что установка была остановлена на 37 дней для выполнения больших плановых регламентных работ, а в конце года была вынуждена несколько сократить производство из-за отсутствия доступного сырья из нефтеперегонного завода.

1. Способ автоматической оперативной калибровки модели процесса для предсказания в реальном времени качества процесса на основании исходных данных измерений процесса, содержащий:

a) сбор исходных данных процесса,

b) обработку данных, собранных на стадии а), с помощью модели процесса для получения величины предсказания качества,

c) обработку этой величины предсказания с помощью динамических передаточных функций для создания тем самым двух промежуточных сигналов,

d) сохранение двух промежуточных сигналов, полученных на стадии с), в зависимости от времени,

e) извлечение во время реального и проверочного измерений качества из ранее определенных абсолютной минимальной и максимальной величин двух промежуточных сигналов в период времени, соответствующий заданному минимальному и максимальному времени задержки, причем указанные величины определяют возможную минимальную и максимальную величину предсказания,

f) вычисление отклонения как разности между действительным и проверочным измерением и зоной, заключенной между возможным минимальной и максимальной величинами предсказания, полученными на стадии е),

g) переход на стадию i), если абсолютная величина отклонения, полученная на стадии f) равна 0, или же переход на стадию h), если абсолютная величина отклонения, полученная на стадии f), больше 0,

h) введение отклонения в модель процесса, и

i) повторение стадий а) -h).

2. Способ по п.1, отличающийся тем, что в качестве модели используют модель множественной линейной регрессии.

3. Способ по п.1, отличающийся тем, что в качестве модели используют линейную динамическую модель.

4. Способ по п.1, отличающийся тем, что в качестве модели используют нейронную сеть с функцией радиального отклонения.

5. Способ по любому из пп.1-4, отличающийся тем, что на стадии h) используют фильтр Калмана для введения отклонения в модель процесса посредством регулирования ее линейных параметров с обновлением предсказания и улучшения модели процесса посредством самообучения.

6. Способ по п.5, отличающийся тем, что фильтр Калмана используют на стадии h) в условиях неуравновешенного состояния процесса.

7. Способ по любому из пп.1-4, отличающийся тем, что предсказание на стадии (с) обрабатывают с помощью двух независимых динамических передаточных функций.