Фильтрующий материал, способ фильтрации и фильтровальная перегородка

Иллюстрации

Показать всеИзобретение относится к созданию фильтрующих материалов из тонкого волокна с диаметром примерно 0,001-0,5 мкм. Предложен фильтрующий материал, содержащий листовую подложку с первой поверхностью и второй поверхностью, на каждой из которых имеется слой тонкого волокна с диаметром примерно 0,001-0,5 мкм, причем толщина слоя составляет менее 5 мкм, а тонкое волокно сформировано в количестве, обеспечивающем общую эффективность очистки любого одного слоя менее 90% и эффективность очистки более 90% при использовании обоих слоев в сочетании, определяемые по методу ASTM-1215-89 с использованием монодисперсного полистирольного латекса с размером частиц 0,78 мкм при скорости фильтрации 20 фут/мин (0,1 м/с), при этом волокно содержит полимер конденсации, полимер присоединения и смолистую добавку. Предложена также фильтрующая перегородка, содержащая упомянутый материал, и способ улавливания примесей из воздушного потока на фильтрующей перегородке. Изобретение позволяет повысить эффективность фильтрации. 3 н. и 18 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Область техники

Данное изобретение относится к уникальным фильтрующим материалам для фильтрации текучих сред, в том числе потоков газов и жидкостей. В частности, описывается уникальный набор компонентов фильтрующего материала, который существенно увеличивает ресурс фильтра, при этом сохраняя или повышая эффективность очистки (степень очистки от примесей) фильтров. Такие фильтры обычно содержат тонкое волокно, слой пористой подложки, которые могут использоваться вместе с различного рода каркасами, опорами, корпусами, оборудованием и другими элементами фильтрующих устройств. Для удаления из потока текучей среды нежелательных материалов, например механических примесей, текучую среду пропускают через фильтр. При прохождении потока через фильтр частицы примесей, которые могут быть жидкими, твердыми или смесью жидких и твердых частиц, улавливаются из движущегося потока текучей среды.

Уровень техники

В практике технологии фильтрации поток текучей среды обычно пропускают через фильтровальную перегородку для удаления из потока механических примесей. Любой фильтрующий элемент в период своего срока службы обладает способностью улавливать из потока определенную долю содержащихся в потоке частиц. Под эффективностью очистки обычно понимают долю улавливаемых фильтром частиц в количестве частиц, содержащихся в движущейся жидкой фазе. Ресурс фильтра обычно определяют периодом времени, в течение которого перепад давления на фильтре остается ниже некоторого заданного уровня, обеспечивающего приемлемые рабочие характеристики фильтра и оборудования, в котором он используется. Чтобы соответствовать требованиям пригодности, любой фильтр должен иметь достаточную эффективность улавливания примесей и в то же время сохранять достаточно низкий перепад давления. Высокий перепад давления на фильтре означает плохие характеристики работы оборудования, использующего фильтр.

Как и в других областях техники, любое удачное техническое решение достигается нахождением в значительной мере компромиссов между различными характеристиками. Зачастую с повышением эффективности очистки также возрастает перепад давления, а ресурс часто существенно уменьшается. В силу причин, пока еще недостаточно четко формулированных, во время эксплуатации фильтра перепад давления на фильтре может значительно повышаться. При фильтрации потоков со значительным содержанием частиц туманоподобных примесей, капельных взвесей неорганических аэрозолей, органических аэрозолей с частицами масел, жиров, сажи или других источников примесей или смешанных водных неорганических и органических аэрозолей ресурс фильтра часто уменьшается. Высокая плотность переплетения волокон в эффективных слоях тонкого волокна может обусловить быстрое и значительное повышение перепада давления на слое тонкого волокна при контакте слоя тонкого волокна с текучими средами, содержащими подобные примеси. При том, что такие фильтры имеют отличные характеристики в начальных стадиях их работы, проблемой у них является именно ресурс, а не эффективность. Фильтр еще не потерял работоспособности, но его приходится менять. Учитывая то, насколько быстро на таких фильтрах может возрастать перепад давления, т.е. в какой степени может уменьшаться их ресурс, такие фильтры нуждаются в совершенствовании.

Поэтому долгое время целью производителей фильтров является одновременно повышение эффективности очистки и увеличение ресурса, что характерно и для любой области техники. Учитывая это, в области фильтровального оборудования и фильтрующих материалов существует насущная потребность в увеличении ресурса фильтров при сохранении или повышении их эффективности.

Краткое описание сущности изобретения

Установлено, что значительного усовершенствования фильтрующих материалов, фильтровального оборудования и технологий фильтрования можно достичь, используя фильтрующий материал с контролируемым количеством тонкого волокна, расположенного двумя или более слоями на подложке или в структуре материале. За счет формирования волокна в меньшем количестве, в два или более слоя, эффективность очистки может быть сохранена или повышена, а ресурс - увеличен. В предпочтительном варианте изобретения на входную поверхность подложки помещают первый слой тонкого волокна, а затем в качестве второй поверхности, как правило выходной поверхности, формируют второй слой. Входной и выходной слои тонкого волокна могут быть целенаправленно выполнены так, чтобы отличаться друг от друга эффективностью очистки. У выходного слоя эффективность очистки может быть выше, чем у входного слоя. Слои располагаются так, чтобы фильтруемая среда проходила через два слоя. Такой фильтрующий материал может использоваться для изготовления фильтровальных перегородок различных геометрии и форматов. Двустороннее расположение слоя тонкого волокна позволяет сохранить или повысить эффективность очистки и при этом существенно увеличивает ресурс фильтра. Неожиданно было установлено, что в фильтрующем материале укладка на одну сторону подложки определенного количества тонкого волокна с эффективностью очистки менее 90% в виде первого слоя в сочетании с одним или несколькими вторыми слоями, позволяет достичь общей эффективности более 90% и увеличить ресурс. Установлено, в частности, что эти уникальные преимущества обеспечивает укладка тонкого волокна в один слой с эффективностью очистки примерно от 50% до менее чем 90% и в предпочтительном случае количество тонкого волокна, укладываемого на подложку, соответствует эффективности очистки примерно 65-85%.

Считается, что один механизм, обусловливающий существенное нарастание перепада давления на слое тонкого волокна, связан с явлением "обволакивания". По мере того как улавливаемые фильтром примеси взаимодействуют с тонким волокном и задерживаются тонковолоконной сеткой, частицы этих примесей, особенно если они представляют собой низколетучие жидкости, могут образовывать жидкую пленку, полностью перекрывающую поры и пространство между волокнами в тонковолоконной сетке. По мере заполнения этих межволоконных пространств жидкостью перепад давления на фильтре быстро увеличивается. Явление обволакивания может также быть связано с взаимодействием между частицами и тонким волокном, но в простой интерпретации оно обусловлено заполнением незанятого пространства в полотне, приводящим к повышению давления. Размещение на выходной стороне материала слоя, у которого эффективность очистки больше, чем у слоя на входной стороне, более чем на 3% и предпочтительно на 5% и более, повышает общую эффективность очистки, но не уменьшает ресурса, так как слой, расположенный на входной стороне материал, а также подложка улавливают частицы, переносимые фильтруемой средой, и снижает склонность слоя тонкого волокна на выходной стороне материала к закупориванию.

Изобретение относится к полимерным композициям в виде тонких волокон, таких как микроволокно, нановолокно, в форме волокнистых полотен или ваток, используемых в усовершенствованной фильтровальной перегородке с уникальными свойствами. Предложенные полимерные материалы содержат композицию, физические свойства которой также позволяют полимерному материалу, во всем многообразии его форм и конфигураций, сопротивляться разрушительному воздействию влажности, высоких температур, воздушных потоков, действию агрессивных веществ и механических напряжений или ударных нагрузок, при этом сохраняя во время использования эффективность фильтрации.

В типовых вариантах применения тонкое волокно укладывают на подложку, слой тонкого волокна содержит тонкое волокно с диаметром примерно 0,0001-5 мкм, предпочтительно примерно 0,0001-0,5 мкм, наиболее предпочтительно примерно 0,001-0,3 мкм, сформированное в слой толщиной менее примерно 5 мкм, предпочтительно примерно 1-3 мкм, часто примерно 0,5-2 мкм. Каждый слой тонкого волокна включает в себя сетку хаотично ориентированных переплетенных волокон, вследствие чего такая сетка имеет сравнительно широкое распределение размеров отверстий пор. В контексте данной заявки на изобретение термин "пора" означает отверстие или канал в полотне, проходящий через слой тонкого волокна, который образован по периферии двух или более волокон. Поры могут образовываться как следствие перемешивания большого числа разных волокон, создающих или образующих отверстия такого размера, который позволяет задерживать механические примеси. Хотя любой слой тонкого волокна может иметь отверстия совершенно разных размеров, в предложенных слоях тонкого волокна имеется значительное количество пор с размерами, которые начинают от очень малых, т.е. примерно 0,001-0,5 мкм, но часто находятся в интервале примерно 0,5-3 мкм, для эффективной фильтрации. Предпочтительно, в предложенных фильтрующих материалах поры выполнены с отверстиями, у которых размер открытой поры составляет менее 3 мкм, часто менее 1 мкм в виде переплетенной сетки с отверстиями, у которых главный размер меньше диаметра характерных частиц, улавливаемых из текучей среды, проходящей через фильтр. Установлено, что склонность слоя тонкого волокна вызывать повышенный перепад давления или обволакивание фильтрующего материала можно свести к минимуму путем уменьшения степени покрытия тонким волокном противоположных сторон подложки. Посредством укладки уменьшенного количества тонкого волокна на обе стороны подложки существенно снижается склонность слоев тонкого волокна к закупориванию пор меньшего размера в результате фильтрации сред с жидкими веществами. Такое снижение можно объяснить тем, что в слое с меньшим количеством тонкого волокна размер пор несколько больше, однако меньший рост давления также может быть обусловлен меньшей площадью поверхности волокнистого слоя. Другими словами, усовершенствованный волокнистый материал можно получить, например, сделав из фильтрующего материала с одним (единственным) слоем тонкого волокна на одной стороне подложки, имеющим среднюю эффективность примерно 90%, фильтрующий материал с двумя слоями тонкого волокна, имеющими менее 80%. Хотя в первом случае единственный слой волокна будет пропускать примерно 10% примесей (т.е. будет эффективен на 90%), единственный и эффективный слой будет иметь повышенную склонность вызывать быстрое нарастание перепада давления. Используя два слоя, имеющих эффективность очистки, например, около 75%, можно получить фильтр, имеющий общую эффективность примерно 87,5% и существенно уменьшенную склонность к повышению перепада давления - по причине меньшего количества волокна в слое тонкого волокна.

Комбинирование двух слоев тонкого волокна, каждый из которых имеет уменьшенную эффективность очистки, на противоположных сторонах плоского листового слоя материала обеспечивает по всей слоистой структуре фильтровальной перегородки высокую эффективность очистки. Неожиданно оказалось, что использование сочетания двух слоев тонкого волокна на противоположных сторонах плоского листового слоя материала обладает увеличенным ресурсом благодаря меньшей склонности к закупориванию или обволакиванию. За счет распределения улавливаемых частиц по всем слоям композиционного фильтрующего материала может быть снижено нежелательное повышение давления в течение срока службы фильтра, так как не происходит скапливания улавливаемых частиц в относительно узкой части тонковолоконной структуры. Неожиданным эффектом является то, что благодаря слоистой структуре материала тонкое волокно распределяется по всем слоям, таким образом значительно улучшая и продлевая период времени, в течение которого перепад давления на фильтре остается ниже максимально допустимого значения. Такое распределение тонкого волокна также имеет место.

Фильтрующим материалам придают разнообразные физические формы. Развитие фильтров привело к появлению плоских листовых фильтровальных перегородок, складчатых панелей, цилиндрических или овальных фильтрующих элементов, элементов, встроенных в цилиндрические патроны, гофрированных элементов и других. В каждой из таких форм выполнения фильтр может выполняться и собираться с применением разнообразных известных технологий. Преимущества изобретения могут быть реализованы в фильтре любого типа, где фильтруемая среда дважды проходит через слой тонкого волокна.

Материал фильтрующего элемента или конструкции может быть покрыт тонким волокном, причем в контексте настоящего изобретения термин "тонкое волокно" означает волокно с размером или диаметром от 0,0001 до 5 мкм или реже 0,001-0,5 мкм и в некоторых случаях с диаметром в основном до одного микрона. Для изготовления тонкого волокна и его укладки на материал могут применяться разные способы. Такие технологии тонкого волокна раскрыты в патенте США №5423892 (Kahlbaugh и соавт.), патенте США №3878014 (McLead), патенте США №3676242 (Prentice), патенте США №3841953 (Lohkamp), и патенте США №3849241 (Butin), включенных в данную заявку путем ссылки.

В обычных фильтрующих материалах тонкое волокно уложено на подложку одним слоем и практически по всей поверхности материала. Достаточным количеством тонкого волокна в слое является такое, при котором конечный фильтрующий материал будет иметь начальную эффективность очистки более 50%, предпочтительно более 80% (в среднем), причем фильтров с эффективностью очистки менее 30% не бывает (испытание на эффективность по методу ASTM-1215-89 с использованием монодисперсного полистирольного латекса с размером частиц 0,78 мкм при скорости фильтрации 20 фут/мин или 0,1 м/с). Для обычных фильтров эффективность очистки менее чем примерно 30% в среднем или для любого конкретного фильтра обычно считается неприемлемой, поскольку такой фильтр будет пропускать значительную долю механических примесей, переносимых проходящим через него потоком текучей среды. При использовании фильтра на входе в двигатель, газовую турбину или другие аналогичные устройства такое количество пропускаемых примесей означает попадание на рабочие части механизмов значительно большего числа частиц, что может повлечь за собой существенный износ или поломку механического устройства.

В контексте данной заявки на изобретение термин "материал" означает листовую подложку из тканого или нетканого материала, имеющую толщину примерно 0,1-5 мм и эффективность очистки примерно 5-80%, часто 20-80%, и изготовленную из натурального или синтетического волокна, такого как целлюлоза, полиэфир, нейлон, полиолефин и т.д.

В контексте данной заявки на изобретение термин "тонкое волокно" означает волокно неопределенной длины, но шириной менее чем примерно 5 мкм, часто менее чем примерно 1 мкм, входящее в состав сетки из хаотически ориентированных волокон в виде слоя, в значительной мере покрывающего поверхность материала. Установлено, что существует некое критическое количество дополнительного тонкого волокна. Тонкое волокно укладывается на противоположные стороны листовой подложки в количестве, обеспечивающем для одного слоя получение эффективности очистки примерно 15-80%. Ниже приведены предпочтительные характеристики такого дополнительного слоя тонкого волокна.

| Параметр | Интервал значений |

| Толщина слоя, мкм | 0,1-3 |

| Доля твердого материала, % | 5-40 |

| Плотность, г/см3 | 0,9-1,6 (1,2-1,4) |

| Поверхностная плотность, г/см2 | 4,5×10-7-0,00019 |

| Поверхностная плотность, мг/см2 | 0,00045-0,19 |

| Поверхностная плотность, фунт на 3000 фут2 | 0,0028-1,2 |

В одном варианте изобретения уменьшенное и в то же время действенное дополнительное количество тонкого волокна может соответствовать слою толщиной 0,1-1,75 мкм с долей твердого материала 5-40% (от 95% до 60% пустот). В этом случае поверхностная плотность составит 0,00045-0,11 мг/см2 или 0,0028-0,7 фунт на 3000 фут2 (размерность фунт на 3000 фут2 является стандартной для производителей текстиля и бумаги).

В другом варианте изобретения дополнительное количество тонкого волокна может соответствовать слою толщиной 0,75-1,25 мкм с долей твердого материала 15-25% (от 85% до 75% пустот). В этом случае поверхностная плотность составит 0,010-0,05 мг/см2 или 0,06-0,31 фунт на 3000 фут2.

Наконец, в еще одном варианте изобретения верхняя граница дополнительного количества тонкого волокна может соответствовать слою толщиной 1-3 мкм с долей твердого материала 10-40% (от 90% до 60% пустот). В этом случае поверхностная плотность составит 0,009-0,02 мг/см2 или 0,055-1,2 фунт на 3000 фут2.

В контексте данной заявки на изобретение термин "отдельный слой" означает, что в фильтровальной перегородке, имеющей листовую подложку, поток текучей среды, проходящий через подложку, должен сначала пройти через первый слой тонкого волокна, затем подложку, и затем проходит через второй слой тонкого волокна. Эти слои могут иметь различную геометрическую форму в соответствии с конфигурацией фильтра. Слои тонкого волокна, теоретически, могут быть изготовлены на одной технологической стадии путем полного покрытия тонким волокном обеих поверхностей двусторонней листовой подложки с получением двух отдельных слоев тонкого волокна, сформированных по всей поверхности противоположных сторон подложки. Предполагается, что в большинстве случаев первый слой тонкого волокна сначала будет формироваться на одной стороне подложки, после чего эта подложка будет направляться на стадию формирования волокна для образования второго слоя.

В контексте данной заявки на изобретение термин "размер пор слоя тонкого волокна" или "размер пор тонко волоконного полотна" относится к пространству между переплетенными волокнами в слое тонкого волокна.

Краткое описание чертежей

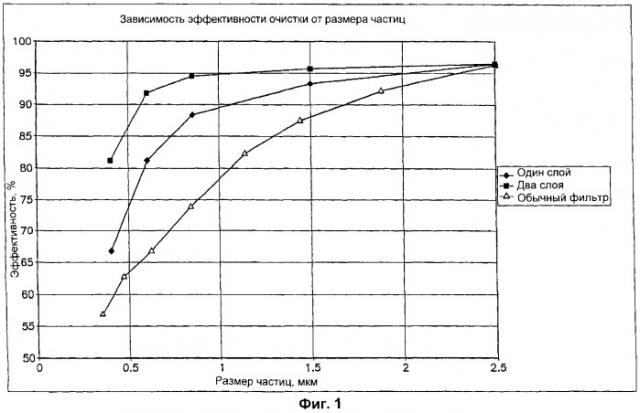

На фиг.1 дано графическое представление данных сравнения эффективности очистки для обычной подложки фильтрующего материала, имеющей слой тонкого волокна и два слоя тонкого волокна с обеих сторон подложки. Представленные данные демонстрируют существенный прирост эффективности очистки в фильтровальной перегородке с двусторонним расположением слоев тонкого волокна на подложке.

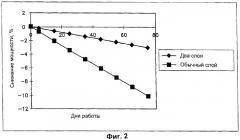

На фиг.2 дано графическое представление данных, показывающих, что за период 80 дней использование предложенного фильтрующего материала с двусторонним расположением слоев тонкого волокна на подложке приводит к существенно меньшему процентному снижению мощности турбореактивной газотурбинной силовой установки высокой мощности.

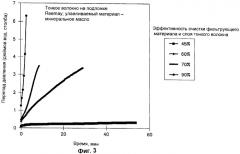

Фиг.3 демонстрирует рост перепада давления в дюймах водяного столба, вызываемый образованием пленки минерального масла на поверхности фильтрующего материала с одним слоем тонкого волокна. На графике показано, что фильтрующий материал с уменьшенной эффективностью очистки имеет небольшой перепад давления за время эксперимента или не имеет такового вообще, тогда как слой тонкого волокна с высокой эффективность очистки достигает крайне высокого перепада давления за очень короткий период времени. Использование двух слоев с уменьшенной эффективностью очистки в сочетании позволяет сохранять низкий перепад давления, при этом обеспечивая общую эффективности очистки.

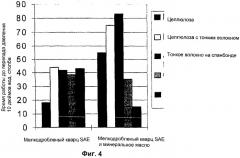

На фиг.4 представлена столбчатая диаграмма, отображающая время, за которое типовые фильтрующие материалы достигают перепада давления 10 дюймов водяного столба (2,49 кПа). Использовавшиеся в эксперименте примеси представляют собой мелкодробленый кварц по стандарту SAE или комбинацию мелкодробленого кварца по стандарту SAE и минерального масла. В крайне неблагоприятных условиях работы с комбинацией мелкодробленого кварца по стандарту SAE и минерального масла слой тонкого волокна с высокой эффективностью очистки достигает неприемлемо высокого перепада давления за менее чем 20 мин, тогда как менее эффективный слой тонкого волокна выдерживает это трудное испытание на протяжении значительного периода времени. В отличие от эксперимента с комбинацией кварца и минерального масла, слой тонкого волокна, улавливающий только кварцевые частицы, сохраняет приемлемый перепад давления в течение значительного периода времени. Фильтр с двумя слоями может сохранять малый прирост перепада давления в сочетании с приемлемой эффективностью очистки.

Фиг.5 демонстрирует аналогичные результаты, полученные с частицами, в сравнении с результатами, полученными с комбинацией частиц сажи и минерального масла. На диаграмме четко видно, что жидкая фаза в составе примесей, которая может способствовать обволакиванию фильтра и закупориванию пор в слое тонкого волокна, значительно сокращает срок службы (вследствие достижения высокого перепада давления).

На фиг.6 в виде сбоку показана структура предложенного фильтрующего материала с двусторонним расположением тонкого волокна.

Подробное описание изобретения

Предложенный фильтрующий материал включает в себя слой подложки, имеющий первую сторону, и слой тонкого волокна с уменьшенным количеством волокна по сравнению с обычными слоями тонкого волокна. На своей второй стороне подложка содержит второй слой тонкого волокна с уменьшенным количеством волокна. Каждый слой тонкого волокна с уменьшенным количеством волокна имеет соответствующую уменьшенную эффективность очистки. Соответственно, эффективность очистки слоев тонкого волокна обычно составляет примерно менее 90%. Однако комбинирование двух слоев тонкого волокна повышает общую эффективность очистки для фильтрующего материала, а уменьшенное количество волокна в каждом слое снижает склонность этого слоя к значительному повышению перепада давления и увеличивает срок службы фильтрующего материала. Уменьшенное количество тонкого волокна в обоих слоях существенно увеличивает размер пор в слое тонкого волокна и объем внутреннего пространства для прохождения фильтруемой текучей среды.

Слои тонкого волокна могут быть изготовлены путем электроформования тонкого волокна с использованием обычных средств и методов.

Микроволоконные или тонковолоконные полимерные материалы

Предложен усовершенствованный полимерный материал. Такой полимер характеризуется повышенной физической и химической стойкостью. Тонкие полимерные волокна представляют собой волокна с диаметром от 0,0001 до 5 мкм, от 0,001 до 0,5 мкм или от 0,001 до 0,3 мкм. Волокна с диаметром до 5 мкм (микроволокно) или волокна с диаметром от 0,0001 до 0,3 мкм (нановолокно) могут быть использоваться при получении конечных изделий (например, когда волокна укладывают на подложку). Нановолокнами являются волокна с диаметром менее 200 нм или 0,2 мкм. Микроволокнами являются волокна с диаметром более 0,2 мкм, но не более 10 мкм. Такое тонкое волокно может использоваться для получения усовершенствованного многослойного микропористого фильтрующего материала. Согласно изобретению слои тонкого волокна имеют хаотичное распределение волокон, которые могут быть склеены между собой с образованием сетки из переплетенных волокон.

Формирование тонкого волокна происходит на слое подложки. Фильтрование при этом обеспечивается в основном за счет тонковолоконной перегородки на подложке, задерживающей механические примеси. Такие свойства материала как жесткость, прочность, складчатость обеспечиваются подложкой, к которой приклеивается волокно. Важной характеристикой таких сеток из переплетенного тонкого волокна являются тонкое волокно в виде микроволокна или нановолокна и сравнительно малые расстояния между волокнами. Обычно такие расстояния между волокнами менее 10 мкм, примерно 0,01-5 мкм или часто примерно 0,05-3 мкм, предпочтительно примерно 0,1-2 мкм.

Фильтрующие элементы содержат слой тонкого волокна, сформированный на подложке. Волокна из синтетических материалов, натуральных источников (например, полиэфирные и целлюлозные слои) являются тонкими и представляют собой рациональный выбор для подложки. Тонкое волокно, наносимое на подложку, добавляет менее 5 мкм толщины всей фильтровальной перегородки, содержащей подложку плюс тонкое волокно. Во время работы фильтр может задерживать частицы механических примесей, проходящие на подложку или через тонкое волокно, при этом на поверхности фильтра может накапливаться значительное количество уловленных частиц. Частицы, включающие в себя пыль или других примеси, быстро образуют осадок на поверхности слоя тонкого волокна, который поддерживает высокую начальную эффективность очистки от механических примесей и общую эффективность очистки всего материала. Даже при относительно малых размерах частиц примесей - примерно 0,01-1 мкм, фильтрующий материал, содержащий тонкое волокно, имеет очень высокую пылеемкость (пропускную способность).

Рассматриваемые полимерные материалы обладают значительно повышенной стойкостью к нежелательным воздействиям, таким как нагревание, влажность, высокие скорости потока, закупорка пор или обволакивание, обратная продувка импульсами давления, абразивное действие, субмикронные частицы, очистка используемых фильтров и другие требуемые условия. Улучшенные характеристики микроволокон и нановолокон является результатом улучшенных характеристик полимерных материалов, образующих микроволокна или нановолокна. Кроме того, фильтрующие материалы по настоящему изобретению, полученные из усовершенствованных полимерных материалов по изобретению, обеспечивают ряд преимуществ, включая более высокую эффективность очистки, более низкое гидравлическое сопротивление, высокую долговечность (связанную с выносливостью материала или стойкостью к воздействию окружающей среды) в присутствии абразивных твердых частиц, а также гладкую внешнюю поверхность, не содержащую свободных волокон или нитей. Общая структура фильтрующих материалов позволяет получить более тонкий материал, который характеризуется повышенной площадью фильтрации на единицу объема, сниженной скоростью прохождения через материал, повышенной эффективностью очистки и сниженным гидравлическим сопротивлением.

Тонкое волокно может быть получено из полимерного материала или полимера с добавкой. Предпочтительным вариантом осуществления изобретения является смесь полимеров, содержащая первый полимер и второй полимер, отличающийся от первого (отличающийся типом полимера, молекулярной массой или физическим свойством), которую кондиционируют или обрабатывают при повышенной температуре. Компоненты смеси полимеров могут вводиться в реакцию с получением одного химического вещества или могут комбинироваться физически с получением смешанной композиции путем отжига. Отжиг подразумевает физическое изменение, например, изменение кристалличности, релаксация напряжений и изменение ориентации. Предпочтительно материалы вводят в химическую реакцию с получением единого полимера таким образом, чтобы данные дифференциальной сканирующей калориметрии подтверждали получение единого полимерного материала. При использовании такого материала в сочетании с предпочтительной добавкой на поверхности микроволокна добавка может образовывать покрытие, обеспечивающее такие свойства, как олеофобность, гидрофобность или другие качества, обусловливающие повышенную стабильность при контакте с высокими температурами, высокой влажностью и тяжелыми условиями работы. Тонкое волокно этого класса материалов может иметь диаметр от 0,01 мкм до 5 мкм. Такие микроволокна могут иметь гладкую поверхность, содержащую отдельный слой материала добавки или внешнее покрытие из материала добавки, которое частично внедрено в поверхность полимера солюбилизацией, вплавлением или двумя этими методами одновременно. К материалам, предпочтительным для применения в таких смешанных полимерных системах, относятся сополимеры нейлона 6, нейлона 66, нейлона 6-10, нейлона (6-66-610) и другие в основном алифатические линейные нейлоновые композиции. Один из предпочтительных материалов, смола - сополимер нейлона (SVP-651), была исследована для установления молекулярной массы титрованием концевых групп (J.E.Waltz и G.B.Taylor, Determination of molecular weight of nylon, Anal. Chem. Vol.19, Number 7, pp. 448-450 (1947)). Среднечисленная молекулярная масса (Мn) находилась между 21500 и 24800. Состав композиции оценивался по фазовой диаграмме температуры плавления трехкомпонентного нейлона, содержащего нейлон, нейлон-6 (около 45%), нейлон-66 (около 20%) и нейлон-610 (около 25%) (Page 286, Nylon Plastics Handbook, Mevin Kohan ed. Hanser Publisher, New York (1995)).

Для материала CVP-651 приведены следующие физические характеристики:

| Характеристика | Метод ASTM | Единицы измерения | Типичное значение |

| Удельная масса | D-792 | - | 1,08 |

| Водопоглощение (при погружении на 24 ч) | D-570 | % | 2,5 |

| Твердость | D-240 | Твердость по Шору D | 65 |

| Температура плавления | Термограмма | °С (°F) | 154 (309) |

| ДСК | |||

| Разрушающее напряжение при растяжении | D-638 | МПа (килофунт/дюйм2) | 50 (7,3) |

| Предел текучести | |||

| Относительное удлинение при разрыве | D-638 | % | 350 |

| Модуль изгиба | D-790 | МПа (килофунт/дюйм2) | 180 (26) |

| Объемное удельное сопротивление | D-257 | Ом·см | 1012 |

В таких полимерных системах может использоваться поливиниловый спирт со степенью гидролиза от 87 до 99,9% и более. Полимеры предпочтительно являются сшитыми физическими или химическими агентами. В особо предпочтительном случае используются сшитые полимеры, смешанные с олеофобными и гидрофобными добавками в значительных количествах. Эти поливинилспиртовые в наиболее предпочтительных вариантах сшиты значительными количествами олеофобных или гидрофобных добавок или смешаны с такими добавками.

Другой предпочтительный путь осуществления настоящего изобретения включает полимерный материал одного типа в смеси с композицией добавок для повышения ресурса волокон или рабочих свойств. Предпочтительные полимеры, используемые в данном аспекте изобретения, включают в себя полимеры, полученные как методом конденсации, так и методом полиприсоединения, такие как полимеры на основе нейлона, поливинилиденхлориды, поливинилиденфториды, поливинилспиртовые полимеры и, в частности, те из перечисленных материалов, которые при смешивании с сильноолеофобными и гидрофобными добавками образуют микроволокна или нановолокна, содержащие материалы добавок в составе покрытия на тонковолоконной поверхности. В настоящем изобретении могут быть также использованы смеси аналогичных полимеров, такие как смесь аналогичных нейлонов, аналогичных поливинилхлоридов, смеси поливинилиденхлоридов. Кроме того, в настоящем изобретении используют также смеси полимеров или расплавов различных полимеров. В связи с этим для образования микроволоконных материалов по настоящему изобретению используют совместимые смеси полимеров. В изобретении могут быть использованы композиции добавок, таких как фторсодержащие поверхностно-активные вещества, неионные поверхностно-активные вещества, низкомолекулярные смолы, например трет-бутилфенольная смола с молекулярной массой примерно менее 3000. Смола характеризуется образованием олигомерных связей между фенольными звеньями в отсутствие мостиковых метиленовых групп. Гидроксильные и трет-бутильные группы могут быть хаотично расположены вокруг колец. Образование связей между фенольными звеньями всегда происходит в положении, соседнем с гидроксильной группой. Аналогичным образом полимерный материал может быть смешан с растворимой в спирте нелинейной полимерной смолой, полученной на основе бисфенола А. Такой материал является аналогичным трет-бутилфенольной смоле, описанной выше, тем, что смола образуется с использованием олигомерных связей, которые напрямую соединяют ароматические кольца друг с другом в отсутствие мостиковых групп, таких как алкиленовые или метиленовые группы.

Особенно предпочтительным с точки зрения настоящего изобретения является микроволоконный материал, имеющий размер примерно 0,001-10 мкм. Предпочтительный размер волокон находится между 0,05 и 0,5 мкм. В зависимости от конкретного объекта применения фильтра и наличия функции обратной импульсной продувки волокна могут выбираться с диаметром в интервалах 0,01-2 мкм, 0,005-5 мкм или 0,1-10 мкм. Такие волокна с предпочтительным размером обеспечивают отличную задерживающую способность, легкость чистки фильтра обратной продувкой импульсами давления и другие достоинства. Особенно предпочтительные из предложенных полимерных систем обладают адгезивными свойствами и при контактировании с целлюлозной подложкой приклеиваются к подложке с достаточной силой, что обеспечивает прочное связывание с подложкой и стойкость к отслаиванию при очистке методом обратной импульсной продувки и к другим механическим напряжениям. В этом варианте полимер должен оставаться прикрепленным к подложке в условиях очистки импульсом давления, которые в значительной степени идентичны обычным условиям фильтрации за исключением обратного направления импульса давления по отношению к фильтровальной перегородке. Такая адгезия может возникать за счет действия растворителя при формировании волокон в процессе контактирования волокна с подложкой или в результате последующей обработки волокна на подложке нагреванием или под давлением. Однако характеристики полимера, по всей видимости, имеют большое значение при определении адгезии, например, такие как специфические химические взаимодействия типа водородных связей, контактирование полимера и субстрата при температуре ниже или выше температуры стеклования и состав полимера, включая добавки. Полимеры, пластифицированные растворителем или паром во время склеивания, могут иметь повышенные адгезивные свойства.

Важным аспектом изобретения является возможность использования таких микроволоконных или нановолоконных материалов в фильтровальной перегородке. В такой фильтровальной перегородке предложенные тонковолоконные материалы формируют на подложке фильтра или приклеивают к ней. Могут использоваться подложки из натурального волокна или синтетического волокна, например, материалы из переплетенного штапельного волокна, нетканые материалы из синтетического волокна и нетканые материалы из смесей целлюлозного, синтетического волокна и стекловолокна, нетканые и тканые материалы из стекловолокна, сетчатые материалы из пластиков, полученные как экструзией, так и перфорированием, ультрафильтрующие и микрофильтрующие мембраны из органических полимеров. Затем листовая подложка или целлюлозное полотно может быть использовано для изготовления фильтровальной перегородки, помещаемой в поток текучей среды, например поток воздуха или жидкости, для улавливания из этого потока взвешенных в нем или переносимых им механических примесей. Форма и структура такой фильтровальной перегородки остается на усмотрение конструктора. Важной характеристикой фильтрующих элементов после их изготовления является стойкость к действию температур, влажности или обоих этих факторов. Одним показателем долговечности предложенных фильтрующих материалов является их испытание погружением в теплую воду на значительное время. Такой эксперимент может дать ценную информацию в отношении способности тонкого волокна выдерживать условия повышенной влажности и температуры, а также выдерживать чистку фильтрующего элемента в водных растворах, которые могут содержать значительную долю поверхностно-активных веществ с сильным чистящим эффектом и сильнощелочных материалов.

Предложенные тонковолоконные материалы предпочтительно могут выдерживать погружение в горячую воду, при этом сохраняется по меньшей мере 50% тонких волокон, сформованных на поверхности подложки в качестве активного компонента фильтрующего материала. Сохранение по меньшей мере 50% тонких волокон может обеспечивать значительную эффективность очистки для волокон без потери фильтрационной способности или увеличения противодавления. Наиболее предпочтительно сохранение по меньшей мере 75% (волокон). Толщина типичного тонковолоконного фильтрующего слоя находится в диапазоне примерно 0,001-5 мкм, предпочтительно 0,01-3 мкм, а поверхностная плотность - в диапазоне приме