Генератор микропотока паров веществ

Иллюстрации

Показать всеИзобретение относится к аналитическому приборостроению и направлено на решение вопроса создания постоянного в длительном временном интервале потока паров веществ и его направленного регулирования. Генератор микропотока веществ включает камеру, имеющую по крайней мере одно отверстие, размещенный в ней на рабочей поверхности источник паров веществ, средство для изменения температуры источника паров веществ и блок измерения величины потока вещества. Рабочая поверхность выполнена в виде массочувствительного пьезопреобразователя резонансного типа. Средство для изменения температуры включает блок регулировки температуры и нагреватель или охладитель, расположенный на рабочей поверхности массочувствительного пьезопреобразователя или на поверхности камеры. Блок измерения величины потока вещества включает электронный генератор переменного напряжения, выполненный в виде неинвертирующего усилителя, и измеритель скорости изменения частоты, при этом выход неинвертирующего усилителя соединен с его входом через массочувствительный пьезопреобразователь, а вход измерителя скорости изменения частоты соединен с выходом неинвертирующего усилителя. Изобретение позволяет обеспечить получение контролируемого постоянного микропотока веществ, упростить конструкцию и уменьшить размер генератора. 6 з.п. ф-лы. 4 ил.

Реферат

Изобретение относится к аналитическому приборостроению и может быть использовано для создания постоянного потока паров веществ и его направленного регулирования (изменения), что необходимо, в частности, для калибровки газоанализаторов, исследования кинетики газофазных реакций и других целей.

Известно устройство для создания паров веществ, принцип действия которого основан на термической десорбции известного количества вещества, предварительно нанесенного на твердую подложку. Устройство включает: источник паров вещества, нанесенного на твердую подложку (поверхность кварцевого волокна), блок термостатирования, рабочую камеру с отверстиями для подачи чистого воздуха, соединенную через систему фильтров и вентилей с насосом, обеспечивающим поток сжатого чистого воздуха, устройство контроля потока сжатого чистого воздуха, измеритель длительности импульса сжатого чистого воздуха и датчик давления. Импульс сжатого чистого воздуха обеспечивается электромагнитным вентилем [Патент США № 5452600, кл. G 01 D 18/00, 73/1.03, опубл. 1995, 09, 26].

Источник паров вещества, нанесенный на рабочую поверхность кварцевого волокна, помещают в камеру, которую нагревают в диапазоне температур 20...80°С (в зависимости от давления насыщенных паров вещества). В результате десорбции и сублимации твердого вещества в камере через определенное время устанавливается равновесное состояние, соответствующее концентрации насыщенных паров вещества при заданной температуре. После достижения равновесного состояния через камеру импульсно пропускают определенный объем чистого воздуха, получая таким образом определенную концентрацию паров вещества на выходе камеры. Концентрацию паров вещества рассчитывают исходя из измеренных величин потока воздуха на входе в камеру, длительности импульса сжатого воздуха и известной для данной температуры концентрации насыщенных паров.

Известный генератор паров веществ обладает следующими недостатками:

- генератор работает только в дискретном режиме и не позволяет создавать постоянные потоки вещества, что необходимо для калибровки целого ряда современных газоанализаторов;

- генератор применим для весьма ограниченного класса химических соединений, в частности для твердых веществ с высоким коэффициентом диффузии молекул в газовой фазе, и поэтому он не позволяет создавать потоки паров веществ, находящихся в газообразном или жидком состоянии в диапазоне температур 20...80°С;

- генератор не позволяет создавать малые потоки паров твердых веществ с высокой упругостью пара в диапазоне температур 20...80°С.

Важным недостатком генератора является отсутствие возможности непосредственно измерять количество десорбированного (сублимированного) вещества, вследствие чего концентрацию паров вещества определяют расчетом. Указанное обстоятельство приводит к систематическим и случайным ошибкам при создании требуемой концентрации, например, из-за неконтролируемого различия десорбирующих поверхностей. Потому известный генератор паров нецелесообразно использовать для калибровки газоанализаторов - он сам нуждается в калибровке (например - с помощью масс-спектрометра ионной подвижности).

Известен также генератор паров веществ, принцип действия которого основан на диффузии паров вещества в капилляре. Генератор включает камеру, в которой размещена тонкая стеклянная трубка (капилляр) с открытым концом. Диаметр капилляра 0,47 см, длина около 10 см. На дно трубки помещают исходное твердое вещество - источник паров. Камера снабжена газовым трактом и средством для нагрева источника паров, выполненным в виде термостата. Имеются также датчики температуры и датчики измерения газового потока газового тракта.

Камеру помещают в прогреваемый блок и термостатируют. Открытый конец стеклянной трубки выводят в газовый тракт, через который можно прокачивать газ-носитель. Вследствие сублимации твердого вещества в области, непосредственно прилегающей к поверхности твердого вещества, концентрация паров вещества равна концентрации насыщенного пара вещества и молекулы вещества диффундируют к открытому концу трубки. Поток паров вещества через открытый конец трубки рассчитывают исходя из измеренных величин длины и внутреннего диаметра трубки, а также известной для данной температуры концентрации насыщенных паров [G.A.Eiceman, D.Preston, G.Tiano, J.Rodriguez, J.E.Parmeter. "Quantative calibration of vapor levels of TNT, RDX, and PETN using a diffusion generator with gravimetry and ion mobility spectrometry". Talanta. V.45. 1997. P.57-74].

Такая конструкция генератора позволяет создавать постоянные потоки вещества от 49 пг/с. Изменяя геометрические размеры трубки и температуру термостатирования, можно создавать потоки паров твердых веществ с высокой упругостью пара. Последнее, однако, ограничено возможностью создания и использования капилляров с большой величиной отношения длины к внутреннему диаметру.

Кроме указанного генератору присущи следующие недостатки:

- генератор не позволяет непосредственно измерить количество десорбированного (сублимированного) вещества и поэтому концентрацию паров вещества на выходе генератора определяют расчетом. Для этого конструкция генератора потока предусматривает возможность съема стеклянной трубки и взвешивания ее вместе с содержимым на аналитических микровесах. Время, необходимое для определения величины потока, превышает 100 часов при точности взвешивания 5 мкг. Вследствие невозможности создания капилляра с идеальными геометрическими параметрами, а также из-за неконтролируемого различия физико-химического состояния внутренней поверхности стеклянной трубки возможны систематические и случайные ошибки при создании требуемой концентрации. Отмечается, что относительное стандартное отклонение величины генерируемого потока для 1,3,5-тринитро-1,3,5-триазациклогексана составляет 25%, а для тринитротолуола - 8%;

- генератор применим только для ограниченного класса химических соединений, так как он не позволяет создавать потоки паров веществ, находящихся в газообразном или жидком состоянии в диапазоне рабочих температур генератора;

- генератор не позволяет создавать контролируемые сверхмалые (менее 10 пг/с) потоки паров твердых веществ. Данное ограничение обусловлено действием, по крайней мере, одного из двух факторов: относительно низкой чувствительностью микровесов и относительно высоким значением концентрации насыщенных паров вещества.

Задачей изобретения является создание генератора паров веществ, обеспечивающего получение контролируемого постоянного сверхмалого потока веществ и расширение области его применения за счет возможности получения микропотока паров широкого класса химических соединений. Задачей изобретения является также упрощение конструкции и уменьшение размера генератора паров веществ.

Поставленные задачи решаются тем, что в генераторе микропотока веществ, включающем камеру, имеющую по крайней мере одно отверстие, размещенный в ней на рабочей поверхности источник паров веществ, средство для изменения температуры источника паров веществ и блок измерения величины потока веществ, в качестве рабочей поверхности используют массочувствительный пьезопреобразователь резонансного типа, средство для изменения температуры включает блок регулировки температуры и нагреватель или охладитель, расположенный на рабочей поверхности массочувствительного пьезопреобразователя или на поверхности камеры, а блок измерения величины потока веществ включает электронный генератор переменного напряжения, выполненный в виде неинвертирующего усилителя, и измеритель скорости изменения частоты, при этом выход неинвертирующего усилителя соединен с его входом через массочувствительный пьезопреобразователь, а вход измерителя скорости изменения частоты соединен с выходом неинвертирующего усилителя.

В качестве массочувствительного пьезопреобразователя резонансного типа используют пьезоэлектрический резонатор объемных акустических волн или пьезоэлектрической линии задержки поверхностных акустических волн.

Целесообразно источник паров веществ выполнять в виде пленочного покрытия на поверхности массочувствительного пьезопреобразователя или в виде матрицы из нелетучих полимерных материалов с введенным в нее источником паров веществ.

Обычно нагреватели средства для изменения температуры источника паров веществ выполнены в виде проводящих полосок, а охладители - в виде элементов Пелетье.

Генератор микропотока веществ может дополнительно иметь линию подачи газа-носителя, подключенную к камере.

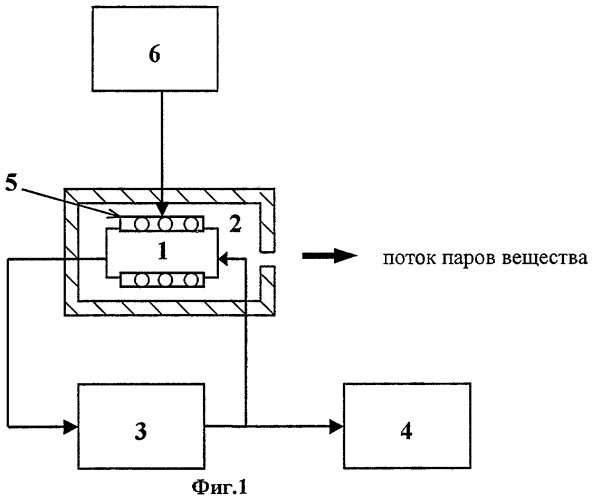

На фиг.1 представлена блок-схема генератора потока паров веществ с устройством для изменения температуры, расположенным на поверхности массочувствительного преобразователя:

1 - массочувствительный пьезопреобразователь резонансного типа (пьезоэлектрический резонатор объемных акустических волн или пьезоэлектрическая линия задержки поверхностных акустических волн) с нанесенным на его рабочую поверхность веществом,

2 - камера,

3 - неинвертирующий усилитель,

4 - измеритель скорости изменения частоты,

5 - устройство для изменения температуры,

6 - блок регулировки температуры.

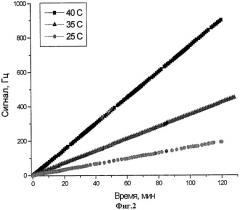

На фиг.2 приведены зависимости изменения частоты пьезоэлектрического резонатора объемных акустических волн от времени в процессе генерации паров тринитротолуола при различных температурах.

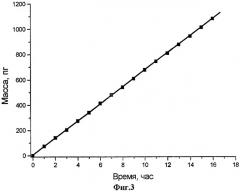

На фиг.3 приведена зависимость изменения частоты массочувствительного пьезопреобразователя, построенного на основе пьезоэлектрической линии задержки поверхностных акустических волн, от времени в процессе генерации паров диоктиламина, введенного в матрицу.

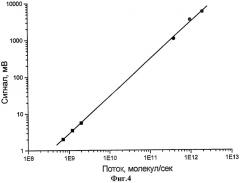

На фиг.4. приведены результаты калибровок высокочувствительного SALDI - масс-спектрометра с помощью заявляемого генератора потока паров веществ и с помощью газового хроматографа.

Генератор микропотока веществ работает следующим образом.

Массочувствительный пьезопреобразователь резонансного типа 1 с нанесенной на его рабочую поверхность (электроды - для пьезоэлектрического резонатора, поверхность между электродами - для пьезоэлектрической линии задержки) пленкой вещества или нелетучей матрицы с введенным в нее веществом, помещают в камеру 2 и подключают к неинвертирующему усилителю 3 таким образом, чтобы выход неинвертирующего усилителя 3 был соединен с его входом через массочувствительный пьезопреобразователь 1.

Такое подключение образует положительную обратную связь: для пьезоэлектрического резонатора - на частоте последовательного резонанса, для пьезоэлектрической линии задержки - на частоте, величина периода которой равна времени задержки. Вследствие указанного неинвертирующий усилитель 3 работает как электронный генератор переменного напряжения с частотой, определяемой параметрами резонатора или линии задержки.

Вещество, нанесенное на электроды пьезоэлектрического резонатора или на поверхность между электродами пьезоэлектрической линии задержки, сублимируясь или десорбируясь, переходит в газовую фазу, причем скорость данного процесса, определяющая величину создаваемого потока, зависит от температуры. Переход вещества в газовую фазу приводит к уменьшению массы вещества, нанесенной на электроды пьезоэлектрического резонатора или на поверхность между электродами пьезоэлектрической линии задержки, и, следовательно, к увеличению частоты резонанса массочувствительного пьезопреобразователя. Соответственно увеличивается частота электронного генератора переменного напряжения. Скорость изменения частоты определяют измерителем 4, вход которого соединен с выходом неинвертирующего усилителя 3. В качестве измерителя скорости изменения частоты 4 может быть применен серийный электронно-счетный частотомер.

Возможность измерения скорости сублимации (десорбции) вещества основана на линейной зависимости изменения частоты ΔF массочувствительного пьезопреобразователя резонансного типа от изменения массы вещества ΔM, нанесенного на его рабочую поверхность:

ΔF=-K·ΔM,

где массовая чувствительность К определяется только конструкцией пьезопреобразователя (например, для пьезоэлектрического резонатора объемных акустических волн К определяется типом пьезоматериала, толщиной пластины резонатора и площадью электродов, а для пьезоэлектрической линии задержки поверхностных акустических волн - типом пьезоматериала, конструкцией и размерами электродов). Измерение скорости изменения частоты ΔF/Δt при известном значении К позволяет в любой момент времени определить величину создаваемого потока ΔM/Δt.

Изменение потока вещества осуществляют путем нагрева или охлаждения поверхности массочувствительного пьезопреобразователя или самой камеры с помощью устройства для изменения температуры 5. Устройство 5, в частности, может быть выполнено в виде металлических пленочных полосок, нанесенных на поверхность массочувствительного пьезопреобразователя или камеры. При необходимости пленочные полоски, нанесенные на поверхность пьезопреобразователя, могут использоваться и как датчики температуры. Устройство для изменения температуры 5 соединено с блоком регулировки температуры 6, который позволяет как поддерживать неизменной температуру рабочей поверхности массочувствительного пьезопреобразователя, так и изменять ее в соответствии с заданными командами.

При необходимости камера 2 может быть выполнена в виде проточной камеры. В этом случае создаваемый поток вещества можно транспортировать с помощью газа-носителя.

Повышение точности создания потока паров веществ по сравнению с прототипом обусловлено возможностью точного измерения скорости изменения массы вещества, нанесенного на рабочую поверхность массочувствительного пьезопреобразователя резонансного типа в процессе десорбции или сублимации. Для высокочастотных пьезопреобразователей (с рабочей частотой более 100 МГц) величина массовой чувствительности К достигает 0,1...1 Гц/пг. Поэтому при измерении частоты с точностью до 1 Гц точность измерения массы составляет 1...10 пг (т.е. 10-11...10-12 г) в то время как точность взвешивания на аналитических весах не лучше 1 мкг (10-6 г). В частности, точность определения изменения массы генератора-прототипа составляла 5 мкг.

Точность измерения величины потока, создаваемого заявляемым генератором, можно существенно увеличить путем увеличения времени измерения скорости изменения частоты. Например, при времени измерения скорости изменения частоты 100 с величина потока может быть измерена с точностью до 0,1 пг/с.

Непрерывное измерение скорости изменения частоты позволяет также контролировать в каждый момент времени величину создаваемого потока и, в соответствии с измеренными значениями скорости изменения частоты, регулировать поток в нужных пределах. Прямой и непрерывный контроль величины потока позволяет избежать ошибок, неизбежных в тех случаях, когда концентрацию вещества, и, следовательно, его поток, рассчитывают по косвенным данным.

С целью расширения классов химических соединений, поток паров которых требуется создать, в качестве источника микропотока предлагается использовать нанесенную на рабочую поверхность массочувствительного пьезопреобразователя инертную нелетучую матрицу с введенным в нее веществом, поток паров которых требуется создать. При таком решении снимаются ограничения на агрегатное состояние вещества - в матрицу можно ввести и жидкие и газообразные соединения. Введенное в матрицу вещество диффундирует к границе раздела фаз "матрица - воздух" и испаряется, создавая таким образом постоянный поток вещества с поверхности массочувствительного пьезопреобразователя.

Использование инертной нелетучей матрицы с введенным в нее веществом позволяет создавать особо малый (менее 10 пг/с) контролируемый поток вещества. Для создания таких потоков целесообразно использовать матрицы, в которых диффузия молекул вещества, поток паров которых требуется создать, мала и лимитирует процесс перехода молекул из твердой фазы в воздух.

Заявляемое решение позволяет также существенно упростить конструкцию генератора потока паров веществ за счет уменьшения массогабаритных характеристик генератора и его энергопотребления.

Нижеприведенные примеры иллюстрируют работу генератора паров веществ.

Пример № 1. Генератор потока паров тринитротолуола.

На пьезоэлектрический резонатор объемных акустических волн с рабочей частотой 36 МГц и массовой чувствительностью 15,2 Гц/нг, оборудованный пленочными металлическими (золотыми) нагревателями, наносят осаждением из газовой фазы тринитротолуол. Для ускорения процесса осаждение осуществляют в вакуумной камере. Масса нанесенного вещества, определенная по изменению рабочей частоты резонатора, составляет 32 мкг.

Резонатор помещают в камеру, имеющую одно отверстие, и подключают к неинвертирующему усилителю описанным выше образом. На фиг.2 приведены зависимости изменения частоты резонатора от времени. Для иллюстрации кинетики сублимации зависимости даны для трех значений температуры рабочей поверхности резонатора. Частоту резонатора определяли серийным электронно-счетным частотомером типа РЧЗ-07-0002 при времени измерения частоты 10 с, что соответствует погрешности измерения частоты 0,1 Гц.

Приведенные зависимости свидетельствуют о том, что частота резонатора и, следовательно, его масса линейно изменяются во времени. Скорость изменения частоты определяется как тангенс угла наклона полученных зависимостей. Из приведенных данных видно, что скорость изменения частоты и, следовательно, величина потока тринитротолуола остаются постоянными в любой момент времени и составляют при температуре 25°С примерно 1,7 пг/с. Изменение температуры поверхности резонатора путем пропускания тока через пленочные нагреватели позволяет увеличить величину потока: например, при температуре 40°С поток составляет 8 пг/с.

Пример № 2. Оценка продолжительности работы генератора потока паров вещества.

На пьезоэлектрический резонатор объемных акустических волн с рабочей частотой 21 МГц наносят осаждением из газовой фазы дифениламин. Масса нанесенного вещества, определенная по изменению рабочей частоты резонатора, составляет 46 мкг. Резонатор помещают в камеру, имеющую одно отверстие, и подключают к неинвертирующему усилителю описанным выше образом. На протяжении 78 недель раз в неделю определяют скорость изменения частоты.

Результаты измерения: величина скорости изменения частоты и, следовательно, величина потока паров дифениламина остается постоянным с точностью до 3%.

Пример 3. Генератор потока паров диактиламина.

На массочувствительный пьезопреобразователь, построенный на основе пьезоэлектрической линии задержки поверхностных акустических волн с рабочей частотой 160 МГц, наносят осаждением из жидкой фазы (раствора в воде) полиакриловую кислоту с диоктиламином. Нанесенный раствор высушивают в атмосфере до полного удаления растворителя (воды). В результате на рабочей поверхности между электродами линии задержки остается нелетучая матрица (полиакриловая кислота) с внедренным в нее диоктиламином. Масса нанесенного вещества составила 21 мкг. Линию задержки помещают в камеру с двумя отверстиями и подключают к неинвертирующему усилителю описанным выше образом. Камера оборудована нагревателем, представляющим собой обмотку из нихромовой проволоки. Через камеру прокачивают чистый азот. Расход азота составляет 0,1 мл/с. Диоктиламин медленно диффундирует к внешней поверхности матрицы и испаряется с нее, что приводит к уменьшению массы сорбирующего покрытия, нанесенной между электродами линии задержки, и, следовательно, к увеличению рабочей частоты. Зависимость изменения частоты от времени в данном процессе, полученные при температуре 35°С, приведены на фиг.3.

Приведенные зависимости свидетельствуют о том, что изменение частоты массочувствительного пьезопреобразователя и, следовательно, его массы линейно зависят от времени. При этом величина потока диоктиламина остается постоянной в любой момент времени и составляют примерно 0,019 пг/с. Возможность создания столь малых потоков паров диоктиламина обусловлена низким значением скорости диффузии молекул в матрице вследствие большой энергии связи высокоосновной молекулы диоктиламина с кислотными карбоксильными группами матрицы.

Пример № 4. Калибровка высокочувствительного SALDI-масс-спектрометра с помощью заявляемого генератора потока паров.

На пьезоэлектрический резонатор объемных акустических волн с рабочей частотой 48 МГц, оборудованный пленочными нагревателями, наносят осаждением из жидкой фазы матрицу на основе модифицированного полисилоксана с внедренным в нее N,N-диэтил-α-фенилэтиламином. Резонатор помещают в камеру, имеющую одно отверстие, и подключают к неинвертирующему усилителю описанным выше образом.

Собранный таким образом генератор паров N,N-диэтил-α-фенилэтиламина использован для калибровка SALDI-масс-спектрометра. Действие такого масс-спектрометра основано на адсорбции определяемого вещества на специальным образом приготовленной кремниевой поверхности с последующей ионизацией и десорбцией ионов при лазерном воздействии. Малые габариты генератора позволяют ввести его непосредственно в вакуумную камеру спектрометра и создать направленный поток N,N-диэтил-α-фенилэтиламина на кремниевую поверхность.

Результаты калибровки SALDI-масс-спектрометра с помощью заявляемого генератора потока паров представлены на фиг.4 (отмечены точками квадратной формы). Для сравнения точками круглой формы отмечены результаты калибровки, полученные при вводе N,N-диэтил-α-фенилэтиламина с помощью внешнего газового хроматографа. Полученные результаты показывают, что заявляемый генератор потока позволяет не только создать существенно меньшие потоки паров вещества (2·1010 молекул/с и ниже) по сравнению с газохроматографическим вводом (4·1011 молекул/с и выше), но и улучшить точность калибровки (уменьшить разброс) в области малых потоков вещества примерно в три раза.

Для сравнения заявленного генератора потока с генератором-прототипом были также определены относительные стандартные отклонения величин генерируемых потоков тринитротолуола и 1,3,5-тринитро-1,3,5-триазациклогексана.

Результаты измерения:

относительные стандартные отклонения величин генерируемых потоков для тринитротолуола составили 2,4%, а для 1,3,5-тринитро-1,3,5-триазациклогексана 2,1%, что соответственно в 3,3 раза и 11,9 раз ниже, чем у генератора-прототипа.

1. Генератор микропотока паров веществ, включающий камеру, имеющую по крайней мере одно отверстие, размещенный в ней на рабочей поверхности источник паров веществ, средство для изменения температуры источника паров веществ и блок измерения величины потока вещества, отличающийся тем, что рабочая поверхность выполнена в виде массочувствительного пьезопреобразователя резонансного типа, средство для изменения температуры включает нагреватель или охладитель, расположенный на рабочей поверхности массочувствительного пьезопреобразователя или на поверхности камеры, и блок регулировки температуры, а блок измерения величины потока вещества включает электронный генератор переменного напряжения, выполненный в виде неинвертирующего усилителя, и измеритель скорости изменения частоты, при этом выход неинвертирующего усилителя соединен с его входом через массочувствительный пьезопреобразователь, а вход измерителя скорости изменения частоты соединен с выходом неинвертирующего усилителя.

2. Генератор по п.1, отличающийся тем, что в качестве массочувствительного пьезопреобразователя резонансного типа использованы пьезоэлектрический резонатор объемных акустических волн или пьезоэлектрическая линия задержки поверхностных акустических волн.

3. Генератор по п.1 или 2, отличающийся тем, что источник паров выполнен в виде пленочного покрытия на поверхности электродов пьезоэлектрического резонатора объемных акустических волн или на поверхности между электродами пьезоэлектрической линии задержки поверхностных акустических волн.

4. Генератор по п.3, отличающийся тем, что пленочное покрытие выполнено в виде матрицы из нелетучих полимерных материалов с введенным в нее источником паров.

5. Генератор по п.1, отличающийся тем, что нагреватель выполнен в виде проводящих полосок.

6. Генератор по п.1, отличающийся тем, что охладитель выполнен в виде элементов Пельтье.

7. Генератор по п.1, отличающийся тем, что, он дополнительно имеет линию подачи газа-носителя, подключенную к камере.