Мезопористый материал на основе оксида циркония и способ его получения

Иллюстрации

Показать всеПредложен мезопористый материал на основе оксида циркония, имеющий состав SO4 2-/ZrO2-ЭОх, где Э = элемент III или IV группы Периодической таблицы Д.И.Менделеева, х=1,5 или 2, содержание SO4 2- составляет 0,1-10 мас.%, мольное соотношение ZrO2:ЭОх=1:(0,4-1,0), и имеющий удельную поверхность 300-800 м2/г с суммарным объемом пор 0,3-0,8 см3/г. Способ получения заключается в приготовлении композиции, состоящей из гидратированного оксида циркония, сульфат анионов и воды, посредством осаждения гидратированной оксидной фазы из растворимых солей циркония или цирконила и последующего гидротермального переосаждения в присутствии катионных сурфактантов с формированием мезопористой структуры, после чего осуществляют стабилизацию мезопористой структуры обработкой соединениями элементов III или IV группы, взятых в определенных отношениях к мезопористой кристаллической фазе. Изобретение позволяет получить материал с регулируемыми кислотно-основными свойствами, высокой удельной поверхностью, повышенной термостойкостью. 2 н. и 5 з.п. ф-лы, 2 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к синтетическим кристаллическим материалам на основе оксида циркония, и, в частности, касается мезопористого кристаллического материала на основе оксида циркония с регулируемыми кислотно-основными свойствами и способа его получения. Предложенный мезопористый материал на основе оксида циркония, модифицированный сульфат ионами, может быть использован при переработке нефтяного сырья, например, в качестве кислотного катализатора процессов алкилирования ароматических соединений. Благодаря стабильности в широком диапазоне рН предложенный мезопористый материал может быть использован в качестве сорбента и неподвижной фазы для хроматографического разделения химических веществ. Еще одной областью применения модифицированного мезопористого материала, соответствующего изобретению, является использование его в качестве анода в твердых топливных элементах.

Уровень техники

В настоящее время внимание исследователей сосредоточено на разработке способов получения материалов с мезопористой структурой, которые превосходят по своим характеристикам материалы с микропористой структурой.

Так, высокая термическая стабильность мезопористой структуры является важным свойством для использования материала в качестве компонента электродов топливных элементов, а также в качестве компонента катализатора, способного выдерживать многократные циклы регенерации, например удаление кокса прокаливанием на воздухе.

Известен мезопористый материал на основе оксида циркония и способ его получения, в котором в качестве матрицы используют блок-сополимеры на основе полиэтиленоксид (ПЭО)-полипропилен оксидной (ППО) композиции [(ПЭО)m(ППО)70(ПЭО)m], где m=20-106. Способ представляет собой одностадийный синтез, проводимый в этанольном растворе при температуре 40°С, и не предусматривает регулирование кислотно-основных свойств материала (B.F. Chmelka, E. Danielson, G.D.Stucky, патентная заявка США №2004144726). Образующийся оксид циркония после прокаливания на воздухе при 400°С имеет удельную поверхность около 150 м2/г и размер пор 58 Å. Недостатком данного материала является незначительная удельная поверхность и широкое распределение пор по радиусам вследствие неоднородности матрицы.

Известен способ получения мезопористого материала на основе оксида циркония с использованием бромида алкилтриметиламмония СnН2n+1+(СН3)3HBr (Z.-Y. Yuan, A. Vantomme, A. Leonard и B.-L. Su, Chem. Commun., 2003, 1558). Способ представляет собой одностадийное гидротермальное осаждение мезопористого материала из Zr(ОС3Н7)4 в присутствии бромида гексадецилтриметиламмония С16Н33(СН3)3NBr при 60°С в течение 48 ч. Удаление матрицы проводят экстракцией этанолом. После удаления матрицы материал высушивают при 60°С в вакууме.

Удельная поверхность материала составляет 518-670 м2/г при радиусе пор 18-25 Å. Однако материал, полученный по данному методу, утрачивает свою мезопористую структуру после прокаливания на воздухе при 500°С.

Таким образом, известные одностадийные способы синтеза мезопористого оксида циркония не позволяют получить структуру с развитой поверхностью, устойчивую при высоких температурах прокаливания на воздухе.

Известен материал на основе оксида циркония и способ его получения двухстадийным методом (W.M.H. Sachtler, Y.Y. Huang, Патент США №5786294). На первой стадии проводят гидротермальную кристаллизацию смеси Zr(OPr i)4 и С16Н33NH2 в растворе вода-этанол-ацетилацетон, отделяют твердый материал центрифугированием и удаляют матрицу экстракцией этанолом. На второй стадии проводят стабилизацию водным раствором серной кислоты и прокаливание на воздухе при температурах 100-500°С. На рентгенограмме продукта наблюдается рефлекс, соответствующий межплоскостному расстоянию в 36-40 Å, а удельная поверхность составляет 91-347 м2/г, в зависимости от температуры прокаливания на воздухе, что указывает на недостаточную стабильность мезопористой структуры в процессе термообработки.

Наиболее близким к предложенному материалу является материал на основе оксида циркония, имеющий удельную поверхность более 390 м2/г и удельный суммарный объем пор более 0,218 см3/г (В.Н.Романников, В.Б.Фенелонов, А.Ю.Деревянкин, Патент РФ №2129989). Способ приготовления материала представляет собой двухстадийный синтез. На первой стадии формируют мезопористую фазу в гидротермальных условиях при осаждении смеси Zr(SO4)2 и Zr(OH)4 в присутствии катионного сурфактанта С16Н33(СН3)3NBr при мольном соотношении 1,0ZrO2:(0,9-1,5)SO3:(0,1-0,2)С16Н33(СН3)3NBr:(80,0-100,0)Н2O. На второй стадии проводят стабилизацию в щелочном растворе, содержащем соединения кремния, бора, алюминия, фосфора в мольных соотношениях 1,0 ZrO2:(0,7-1,0)М2O-хЭОm: (100,0-200,0)Н2O, где М - катион щелочного металла или тетраалкиламмония, Э - элемент IV-VI группы, х - величина не более 10. Способ позволяет синтезировать оксидные системы с удельной поверхностью 400-550 м2/г, устойчивые при прокаливании на воздухе при 550-600°С. Недостатком данного способа является то, что он не предусматривает регулирование кислотно-основных свойств материала, а введение больших количеств стабилизатора (мольные соотношения 1,0ZrO2:(1,0-2,0)хЭОm) может приводить к понижению кислотности вследствие блокирования кислотных центров. Кроме того, в известном способе используются исходные вещества, доступность которых ограничена (Zr(SO4)2, С16Н33(СН3)3NBr) в связи с их высокой стоимостью.

Раскрытие изобретения

Предложенное изобретение направлено на создание структурированного мезопористого материала на основе оксида циркония с пониженным содержанием стабилизаторов, повышенной устойчивостью при высоких температурах, с регулируемыми кислотно-основными свойствами и высокой удельной поверхностью и объемом пор, а также способа его получения, исходя из выпускаемых в промышленности крупнотоннажных продуктов.

В соответствии с этим, объектом предложенного изобретения является мезопористый материал на основе оксида циркония, имеющий состав SO4 2-/ZrO2-ЭОx, где Э = элемент III или IV группы Периодической таблицы Д.И.Менделеева, х=1,5 или 2, содержание SO4 составляет 0,1-10 мас.%, мольное соотношение ZrO2,: ЭОх=1:(0,4-1,0), и имеющий удельную поверхность 300-800 м2/г с суммарным объемом пор 0,3-0,8 см3/г.

Другим объектом изобретения является способ получения мезопористого материала на основе оксида циркония, включающий гидротермальную кристаллизацию соединений циркония в присутствии сурфактанта с получением мезопористой фазы, ее стабилизацию с получением мезопористой структуры и прокаливание, при этом в качестве соединений циркония используют гидроксид циркония или цирконила, стабилизацию мезопористой структуры осуществляют посредством введения элементов III или IV группы, а после стабилизации, при необходимости, проводят регулирование кислотности.

В частном случае осуществления изобретения гидроксид циркония или цирконила предпочтительно получают осаждением из их соответствующих солей.

В частном случае осуществления изобретения гидроксид циркония или цирконила осаждают водным раствором аммиака.

В другом частном случае осуществления изобретения гидротермальную кристаллизацию предпочтительно осуществляют переосаждением гидроксида циркония или цирконила из композиции ZrOa(ОН)b-Н2SO4-Н2O, где а=0-2, b=0-4.

Регулирование кислотности проводят, в частности, обработкой водными растворами кислот и/или их солей, причем в качестве солей используют, например, аммониевые соли.

Краткое описание чертежей

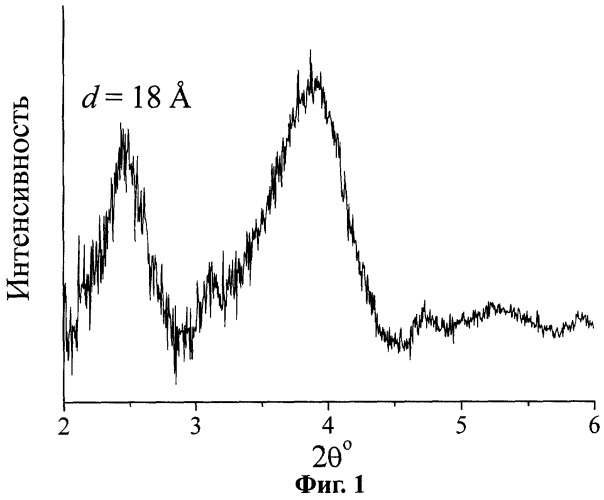

На Фиг.1 представлена рентгенограмма соответствующего предлагаемому изобретению мезопористого материала на основе оксида циркония, прокаленного на воздухе при 550°.

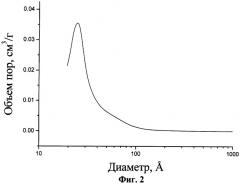

На Фиг.2 представлено распределение пор по размерам для соответствующего предлагаемому изобретению мезопористого материала на основе оксида циркония, прокаленного на воздухе при 550°, полученное по данным адсорбционных измерений.

Осуществление изобретения

Способ получения мезопористого материала, соответствующего изобретению, включает на первой стадии приготовление композиции, состоящей из гидратированного оксида циркония, сульфат анионов и воды, посредством осаждения гидратированной оксидной фазы из растворимых солей циркония или цирконила, последующего растворения в концентрированной серной кислоте и разбавления водой. Полученную композицию подвергают повторному осаждению в гидротермальных условиях в присутствии катионных сурфактантов, используемых в качестве матрицы. При этом происходит формирование мезопористой структуры. На второй стадии осуществляют стабилизацию мезопористой структуры обработкой соединениями элементов III и IV группы, взятых в определенных отношениях к мезопористой кристаллической фазе. На третьей стадии, при необходимости, производят регулирование кислотно-основных свойств мезопористого материала дополнительной обработкой кислотами или их солями и прокаливание полученных материалов на воздухе.

Приготовление мезопористого материала по способу, предложенному в данном изобретении, проводят следующим образом.

На первой стадии раствор соли циркония или цирконила (ZrOCl2, ZrO(NO3)2, ZrCl4, Zr(SO4)2) обрабатывают водным раствором аммиака в мольном соотношении 1,0Zr:3,5-4,5NH3. Полученный осадок отделяют, промывают водой, а затем обрабатывают серной кислотой в мольном соотношении 1,0Zr:(1,5-2,5)SO4 2- до полного растворения осадка. К полученному раствору добавляют водный раствор катионного сурфактанта галогенида алкилтриметиламмония (СnН2n+1(СН3)NX, где n=10-20, Х=Cl, Br) в мольном соотношении 1,0Zr:(0,2-0,5)СnН2n+1(СН3)3NX:(400,0-600,0)Н2O и выдерживают при температуре 40-120°С в течение 20-100 часов. По окончании кристаллизации полученный мезопористый кристаллический материал на основе оксида циркония, содержащий органическую матрицу, фильтруют, промывают и сушат на воздухе.

На второй стадии проводят стабилизацию мезопористой кристаллической фазы оксида циркония. Для этого смесь, содержащую исходную форму мезопористой кристаллической фазы, композицию R4NOH-SiO2 (где R=Me, Et) и воду в мольном соотношении 1,0ZrO2:(0,4-1,0)SiO2:(0,1-1,0) R4NOH: (100,0-300,0)H2O, выдерживают при температуре 40-100°С в течение 4-60 ч. По окончании кристаллизации стабилизированную форму мезопористой кристаллической фазы оксида циркония фильтруют, промывают и сушат.

На третьей стадии полученный материал обрабатывают водным раствором кислот НnА (серной, вольфрамфосфорной и др.) или их аммониевых солей при мольном соотношении 1,0Zr:(0,01-0,1)An-, где n=1, 2, 3 или 4. Материал сушат и прокаливают на воздухе при температуре 500-800°С в течение 4-8 часов.

Предложенный материал на основе мезопористого оксида циркония, полученный способом, соответствующим изобретению, существенно превосходит по своим характеристикам известные материалы.

В предпочтительном варианте осуществления изобретения химический состав в мольном соотношении составляет 1,0ZrO2:(0,4-1,0)SiO2:(0,01-0,1)SO4 2-, при этом содержание стабилизатора в мезопористом материале не превышает мольного соотношения 1,0ZrO2:0,6ЭОx, где х=1,5 или 2.

Рентгенограмму материала характеризует наличие рефлекса, соответствующего межплоскостному расстоянию 18-20 Å (Фиг.1), указывающего на формирование структурированной мезопористой фазы. Данный рефлекс сохраняется после прокаливания на воздухе при 550-600°С, что свидетельствует о сохранности мезопористой структуры. Средний диаметр пор предложенного материала составляет 25-30 Å (Фиг.2).

Осуществление предложенного способа получения мезопористого материала на основе оксида циркония иллюстрируется Примерами 1-8. Условия приготовления материала сведены в Таблице 1. Физико-химические характеристики материалов на основе оксида циркония, полученных после прокаливания на воздухе при 550°С, приготовленных в соответствии с предложенным способом и способами, известных из Патента РФ №2129989, сведены в Таблице 2.

| Таблица 1.Условия приготовления мезопористых материалов | |||||

| Пример | Исходное соединение | Матрица | Условия осаждения | Условия стабилизации | Регулирование кислотности |

| 1 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.7, | - |

| 30 ч, 90°С | |||||

| 2 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=3, | - |

| 30 ч, 90°С | |||||

| 3 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.7, | - |

| 6 ч, 90°С | |||||

| 4 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.7, | - |

| 13 ч, 90°С | |||||

| 5 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.7, | H2SO4, S:Zr=0,08 |

| 30 ч, 90°С | |||||

| 6 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.7, | (NH)4SO4, S:Zr=0,08 |

| 30 ч, 90°С | |||||

| 7 | Zr(SO4)2 | СТАС1 | 48 ч, 95°С | Zr:Si=1.7, | (NH)4SO4, S:Zr=0,08 |

| 30 ч, 90°С | |||||

| 8 | ZrOCl2 | CTABr | 48 ч, 95°С | - | (NH)4SO4, S:Zr=0,08 |

| Известный способ | Zr(SO4)2+Zr(OH)4 | CTABr | 39 ч, 120°С | Zr:Si=0.6, | - |

| 20 ч, 100°С | |||||

| Примечания: CNABr - бромид гексадецилтриметиламмония, CTACl - хлорид гексадецилтриметиламмония | |||||

| Таблица 2.Физико-химические характеристики мезопористых материалов после прокаливания при 550°С | |||||

| Пример | Удельная поверхность, м2/г | Объем пор, см3/г | |||

| 1 | 605±5 | 0,68 | |||

| 2 | 238±1 | 0,40 | |||

| 3 | 553±6 | 0,60 | |||

| 4 | 602±5 | 0,66 | |||

| 5 | 566±5 | 0,32 | |||

| 6 | 571±5 | 0,63 | |||

| 7 | 599±5 | 0,59 | |||

| 8 | 73±1 | 0,03 | |||

| Известный | 549±5 | 0,27 |

Измерение физико-химических характеристик целевых продуктов проводили следующим образом.

Удельная поверхность и объем пор были измерены на адсорбционном порозиметре Mircomertics ASAP 2020 методом адсорбции азота. Удельная поверхность была рассчитана по модели BET (Брунауэр-Эммет-Тэллер) при относительном парциальном давлении Р/Р0=0,2. Общий объем пор и распределение пор по радиусам рассчитан по адсорбционной кривой с использованием модели BJH (Баррет-Джойнер-Халенда) при относительном парциальном давлении Р/Р0=0,99.

Рентгенограммы образцов мезопористых материалов были сделаны на приборе X'Pert PRO PANAnalytical в монохроматизированном CuKα излучении. Расчет значений межплоскостных расстояний d проведен по формуле d=λ/2sinθ, где θ - угол максимума рефлекса.

Пример 1.

Синтез мезопористого материала проводят в два этапа.

На первом этапе 10,12 г (0,03 моль) хлорида цирконила (ZrOCl2·8H2O) растворяют в 60 г воды. Полученный раствор обрабатывают 4,4 мл 25%-ного водного раствора NH4OH до полного осаждения гидратированной оксидной фазы. Осадок отделяют фильтрованием, промывают на фильтре водой и затем обрабатывают 6,16 г (0,06 моль) концентрированной серной кислоты до полного растворения гидратированной оксидной фазы. В полученную смесь добавляют 37,1 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору сурфактанта, содержащего 6,13 г (0,016 моль) бромида гексадецилтриметиламмония в 175 г воды. Смесь помещают в автоклав и выдерживают при температуре 95°С в течение 48 часов. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

На втором этапе проводят стабилизацию мезопористой фазы, 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 2,93 г (0,045 моль) оксида кремния, 32,96 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 15 г воды. Мольное соотношение Zr:Si составляет 1,7. Смесь помещают в автоклав и выдерживают при температуре 90°С в течение 30 часов. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°С в течение 6 ч.

Свойства полученного материала представлены в таблице 2.

Пример 2.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 3. Время стабилизации 30 часов. Свойства полученного материала представлены в таблице 2.

Пример 3.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 1,7. Время стабилизации 6 часов. Свойства полученного материала представлены в таблице 2.

Пример 4.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 1,7. Время стабилизации 13 часов. Свойства полученного материала представлены в таблице 2.

Пример 5.

Синтез мезопористого материала проводят в три этапа.

Первый и второй этапы проводят по Примеру 1.

На третьем этапе осуществляют регулирование кислотных свойств. 10 г сухого продукта, полученного на втором этапе, обрабатывают раствором 0,5 г (0,005 моль) серной кислоты в 50 г воды. Смесь выдерживают при комнатной температуре в течение 1 ч, а затем упаривают и сушат при 100°С в течение 2 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°С в течение 6 ч. Свойства полученного материала представлены в таблице 2, а также на фиг.1 и фиг.2.

Пример 6.

Синтез проводят по Примеру 5. На втором этапе мольное соотношение Zr:Si составляет 1,7. Время стабилизации 30 часов. Регулирование кислотности осуществляют раствором 0,66 г (0,005 моль) сульфата аммония в 50 г воды. Свойства полученного материала представлены в таблице 2.

Пример 7.

На первом этапе в качестве исходного соединения берут сульфат циркония, 15 г (0,042 моль) Zr(SO4)2·4H2O растворяют в 50 г воды. Полученный раствор по каплям при интенсивном перемешивании в течение 30 мин приливают к раствору 21,55 мл 25%-ного хлорида гексадецилтриметиламмония в 159 мл воды. Смесь выдерживают при температуре 95°С в течение 48 часов. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч.

Второй и третий этап проводят по Примеру 5. Свойства полученного материала представлены в таблице 2.

Пример 8.

Синтез мезопористого материала проводят в два этапа.

Первый этап проводят по Примеру 1.

На втором этапе осуществляют регулирование кислотных свойств. 10 г сухого продукта, полученного на первом этапе, обрабатывают раствором 0,66 г (0,005 моль) сульфата аммония в 50 г воды. Смесь выдерживают при комнатной температуре в течение 1 ч, а затем упаривают и сушат при 100°С в течение 2 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°С в течение 6 ч. Свойства полученного материала представлены в таблице 2.

Дополнительные примеры, иллюстрирующие разные мольные соотношения ZrSi

В дополнение к вышеприведенным примерам (см. Таблицу 1 и Таблицу 2) можно привести следующие данные.

| Таблица 3Условия приготовления мезопористых материалов | |||||

| Пример | Исходное соединение | Матрица | Условия осаждения | Условия стабилизации | Регулирование кислотности |

| 9 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1.3, | - |

| 30 ч, 90°С | |||||

| 10 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=1, | - |

| 30 ч, 90°С | |||||

| 11 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Si=2,5, | - |

| 30 ч, 90°С | |||||

| Примечания: CTABr - бромид гексадецилтриметиламмония |

| Таблица 4Физико-химические характеристики мезопористых материалов после прокаливания при 550°С | ||

| Пример | Удельная поверхность, м2/г | Объем пор, см3/г |

| 9 | 630±6 | 0,49 |

| 10 | 580±3 | 0,57 |

| 11 | 345±2 | 0,47 |

Пример 9.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 1,3. Время стабилизации 30 часов. Свойства полученного материала представлены в таблице 2.

Пример 10.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 1. Время стабилизации 30 часов. Свойства полученного материала представлены в таблице 2.

Пример 11.

Синтез проводят по Примеру 1. На втором этапе мольное соотношение Zr:Si составляет 2,5. Время стабилизации 30 часов. Свойства полученного материала представлены в таблице 2.

Примеры, иллюстрирующие использование Al для стабилизации

На второй стадии проводят стабилизацию мезопористой кристаллической фазы оксида циркония. Для этого смесь, содержащую исходную форму мезопористой кристаллической фазы, композицию R4NOH-Al2O3 (где R=Me, Et) и воду в мольном соотношении 1,0ZrO2:(0,4-1,0) Al2O3:(0,1-1,0) R4NOH:(100,0-300,0)H2O, выдерживают при температуре 40-100°С в течение 4-60 ч. По окончании кристаллизации стабилизированную форму мезопористой кристаллической фазы оксида циркония фильтруют, промывают и сушат.

В предпочтительном варианте осуществления изобретения химический состав в мольном соотношении составляет 1,0ZrO2:(0,4-1,0) Al2О3:(0,01-0,1)SO4 2-, при этом содержание стабилизатора в мезопористом материале не превышает мольного соотношения 1,0ZrO2:0,6ЭОx, где х=1,5 или 2.

В дополнение к существующим примерам, приведенным в Таблицах 1-4 можно привести следующие данные

| Таблица 5Условия приготовления мезопористых материалов | |||||

| Пример | Исходное соединение | Матрица | Условия осаждения | Условия стабилизации | Регулирование кислотности |

| 12 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Al=2, 10, 90°С | - |

| 13 | ZrOCl2 | CTABr | 48 ч, 95°С | Zr:Al=1, 10, 90°С | - |

| Примечания: CTABr - бромид гексадецилтриметиламмония | |||||

| Таблица 6Физико-химические характеристики мезопористых материалов после прокаливания при 550°С | |||||

| Пример | Удельная поверхность, м2/г | Объем пор, см2/г | |||

| 12 | 324±3 | 0,30 | |||

| 13 | 330±3 | 0,32 |

Пример 12.

Синтез проводят по Примеру 1. На втором этапе проводят стабилизацию мезопористой фазы соединениями алюминия. 10 г сухого продукта, полученного на первом этапе, суспендируют в 50 г воды. К полученной суспензии при перемешивании добавляют раствор, содержащий 4,14 г (0,040 моль) гидратированной окиси алюминия, 28,9 мл 20%-ного раствора (0,045 моль) гидроксида тетраэтиламмония в воде и 30 г воды. Мольное соотношение Zr:Al составляет 2. Смесь помещают в автоклав и выдерживают при температуре 90°С в течение 10 часов. Продукт остужают до комнатной температуры, отделяют фильтрованием, промывают на фильтре водой и сушат при комнатной температуре в течение 48 ч. Продукт прокаливают в муфельной печи в токе воздуха при температуре 550°С в течение 6 ч. Свойства полученного материала представлены в таблице 2.

Пример 13.

Синтез проводят по Примеру 3*. На втором этапе мольное соотношение Zr:Al составляет 1. Время стабилизации 10 часов. Свойства полученного материала представлены в таблице 2.

Промышленная применимость

Материал, соответствующий предложенному изобретению, представляет большой интерес для использования в качестве компонента кислотных катализаторов, сорбентов и неподвижных фаз в хроматографии, а также компонента топливных элементов. Интерес определяется особенностями кристаллической структуры предложенного материала, сочетающей широкие поры (свыше 20 Å) унифицированные по размерам, большие величины удельной поверхности и объема пор, а также возможность формирования специфических активных центров на внутренней поверхности пор.

1. Мезопористый материал на основе оксида циркония, имеющий состав SO2- 4/ZrO2-ЭОх, где Э = элемент III или IV группы Периодической таблицы Д.И.Менделеева, х=1,5 или 2, содержание SO2- 4 составляет 0,1-10 мас.%, мольное соотношение ZrO2:ЭОx=1:(0,4÷1,0), и имеющий удельную поверхность 300-800 м2/г с суммарным объемом пор 0,3-0,8 см3/г.

2. Способ получения мезопористого материала на основе оксида циркония, включающий гидротермальную кристаллизацию соединений циркония в присутствии сурфактанта с получением мезопористой фазы, ее стабилизацию с получением мезопористой структуры и прокаливание, отличающийся тем, что в качестве соединений циркония используют гидроксид циркония или цирконила, стабилизацию мезопористой структуры осуществляют посредством введения элементов III или IV группы, а после стабилизации, при необходимости, проводят регулирование кислотности.

3. Способ по п.2, отличающийся тем, что гидроксид циркония или цирконила получают осаждением из их соответствующих солей.

4. Способ по п.3, отличающийся тем, что гидроксид циркония или цирконила осаждают водным раствором аммиака.

5. Способ по п.2, отличающийся тем, что гидротермальную кристаллизацию осуществляют переосаждением гидроксида циркония или цирконила из композиции ZrOa(OH)b-H2SO4-H2O, где а=0-2, b=0-4.

6. Способ по п.2, отличающийся тем, что регулирование кислотности проводят водными растворами кислот и/или их солей.

7. Способ по п.6, отличающийся тем, что в качестве солей используют аммониевые соли.