Способ изготовления труб с винтовыми гофрами

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб с винтовыми гофрами. Способ включает формообразование на исходной трубе набора гофров, по меньшей мере, двумя комплектами роликов, расположенных вокруг трубы и повернутых относительно продольной оси трубы на разные углы в комплектах, при осевом перемещении трубы. Осуществляют относительное вращение трубы и комплектов роликов вокруг продольной оси трубы и формообразование, по меньшей мере, одного дополнительного набора гофров, пересекающегося с гофрами изготавливаемого набора, путем поворота роликов одного комплекта в противоположном направлении относительно угла поворота роликов другого комплекта. Расширяются технологические возможности, повышается производительность и качество. 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб, преимущественно с винтовыми гофрами.

Известен способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе набора гофров комплектом роликов, расположенных вокруг трубы и повернутых относительно продольной оси трубы, при осевом перемещении трубы (Патент RU 2152837, С1, 20.07.2000, В 21 D 15/04, 51/12, В 21 С 37/20).

Недостатком известного способа являются ограниченные технологические возможности, выражающиеся в следующем:

1. Невозможность изготовления на трубе пересекающихся винтовых гофров за один проход трубы между роликами. Указанные гофры нужны, например, для повышения теплопередачи в теплообменных аппаратах при использовании подобных труб.

2. Низкая производительность из-за больших затрат труда и времени на переналадку оборудования при последовательном изготовлении на трубе пересекающихся гофров (сначала необходимо изготовить гофры с одним углом подъема винтовой линии, а затем - гофры с противоположным углом подъема винтовой линии).

3. Невозможность корректировки положения формующих элементов относительно друг друга.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе набора гофров двумя комплектами роликов, расположенных вокруг трубы и повернутых относительно продольной оси трубы на разные углы в комплектах, при осевом перемещении трубы (Патент RU 2050213, С1, 20.12.1995, В 21 D 15/04).

Недостатком известного способа являются ограниченные технологические возможности, выражающиеся в следующем:

1. Ограниченная номенклатура изготавливаемых гофров (радиусы при вершине и впадине, угол подъема винтовой линии и др.) из-за невозможности вращения комплектов деформирующих роликов относительно трубы и друг друга, что снижает технологические возможности.

2. Низкая производительность из-за больших затрат труда и времени на переналадку оборудования при последовательном изготовлении гофров с разными направлениями винтовой линии.

3. Низкое качество изготавливаемых пересекающихся гофров из-за невозможности регулировать углы поворота роликов относительно продольной оси трубы, что не позволяет реализовывать оптимальные режимы деформирования.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей, повышение производительности и качества.

Для решения поставленной задачи в способе изготовления труб с винтовыми гофрами, включающем формообразование на исходной трубе набора гофров по меньшей мере двумя комплектами роликов, расположенных вокруг трубы и повернутых относительно продольной оси трубы на разные углы в комплектах, при осевом перемещении трубы, производят относительное вращение трубы и комплектов роликов вокруг продольной оси трубы и осуществляют формообразование по меньшей мере одного дополнительного набора гофров, пересекающихся с гофрами изготавливаемого набора, для чего ролики одного комплекта поворачивают относительно оси трубы в противоположном направлении по сравнению с углом поворота роликов другого комплекта.

Ролики могут поворачивать в процессе формообразования гофров, что дает возможность формировать гофры с разными углами подъема винтовой линии за один проход трубы между роликами, что, в свою очередь, расширяет технологические возможности (за счет увеличения номенклатуры изготавливаемых гофров) и позволяет оптимизировать режимы деформирования, повышая качество.

В процессе формообразования гофров могут поворачивать ролики одного комплекта, что увеличивает число возможных сочетаний параметров изготавливаемых на трубе пересекающихся гофров, что с одной стороны расширяет технологические возможности, а с другой - повышает качество.

В процессе формообразования гофров могут поворачивать ролики всех комплектов, что еще более увеличивает число возможных сочетаний параметров изготавливаемых на трубе пересекающихся гофров и, следовательно, расширяет технологические возможности и повышает производительность и качество.

В процессе формообразования гофров могут производить вращение одного комплекта роликов вокруг продольной оси трубы относительно другого, что дает возможность регулировать параметры очага деформации при формообразовании гофров, что повышает производительность и качество.

В процессе формообразования гофров могут производить вращение одного комплекта роликов вокруг продольной оси трубы относительно другого и относительно трубы, что позволяет расширить возможности регулирования параметров очагов деформации при формообразовании гофров, что, в свою очередь, повышает качество и производительность, а также расширяет технологические возможности.

В процессе формообразования гофров могут производить вращение трубы вокруг ее продольной оси относительно одного комплекта роликов, что дает возможность регулировать силовое воздействие на участки трубы, находящиеся в одном или двух соседних очагах деформации, тем самым повышать качество и производительность.

В процессе формообразования гофров могут производить вращение трубы вокруг ее продольной оси относительно всех комплектов роликов, что обеспечивает возможность регулировать силовое воздействие на все части трубы, как находящиеся в очагах деформации, так и вне их, в результате повышая качество и производительность.

Данное изобретение обеспечивает достижение следующего технического результата:

1. Расширение технологических возможностей путем расширения номенклатуры изготавливаемых гофров за счет возможности поворота роликов относительно оси трубы и вращения комплектов деформирующих роликов относительно трубы и друг друга.

2. Повышение производительности за счет возможности изготовления пересекающихся гофров за один проход и исключения переналадки оборудования при изготовлении гофров с разными направлениями винтовой линии.

3. Повышение качества изготавливаемых пересекающихся гофров за счет возможности регулировать углы поворота роликов относительно продольной оси трубы, вращения комплектов роликов и трубы вокруг ее продольной оси.

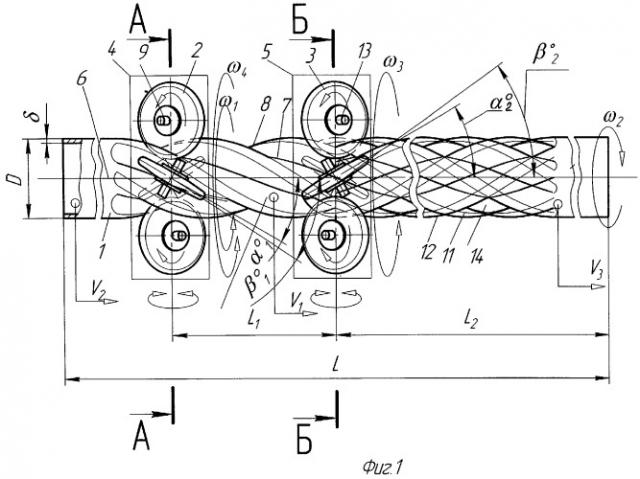

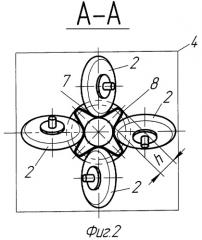

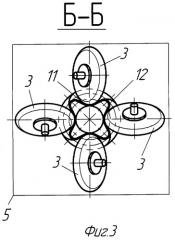

На фиг.1 показана схема осуществления способа; на фиг.2 показан разрез А - А на фиг.1; на фиг.3 показан разрез Б-Б на фиг.1.

Способ осуществляют следующим образом.

Трубу 1 перемещают между роликами 2 и 3, которые расположены вокруг трубы 1 и оформлены в комплекты соответственно 4 и 5. Ролики 2 развернуты на угол α°1 относительно продольной оси трубы 6, а ролики 3 - на угол α°2. Посредством взаимодействия роликов 2 с трубой 1 формируют набор винтовых впадин 7 и гофров 8; при этом от взаимодействия с трубой 1 ролики 2 вращаются на осях 9. Деформированный участок 10 трубы 1 вращают относительно комплекта роликов 4 с угловой скоростью ω1. Вдоль оси 6 указанный участок 10 трубы 1 перемещают со скоростью V1; при этом недеформированный участок трубы 1 перемещается со скоростью V2, приближаясь к роликам 2. Путем взаимодействия роликов 3 с деформированным участком 10 трубы 1 формируют дополнительный набор винтовых впадин 11 и гофров 12, пересекающихся с впадинами 7 и гофрами 8. При этом происходит деформирование впадин 7 и гофров 8, в результате чего они преобразуются в дискретные фрагменты винтовых впадин и гофров. От взаимодействия с трубой 1 ролики 3 вращаются на осях 13. Деформированный участок 14 трубы 1 могут вращать относительно комплекта роликов 5 с угловой скоростью ω2. Комплект роликов 5 могут вращать относительно комплекта роликов 4 с угловой скоростью ω3. Комплект роликов 4 могут вращать относительно комплекта роликов 5 с угловой скоростью ω4. Вдоль оси 6 участок 14 трубы 1 перемещают со скоростью V3. Упомянутые угловые и линейные скорости выбирают в зависимости от энерго-силовых (например, физико-механических свойств материала трубы, параметров очага деформации, характеристик оборудования и т.п.), геометрических (например, L/D, L1/D, L2/D, h/D, δ/D, β°1, β°2, где L - длина трубы, L1 - расстояние между комплектами роликов, L2 - длина участка трубы 14, удаляющегося от комплекта роликов 5, D - наружный диаметр трубы, δ - толщина стенки трубы, h - высота гофров, β°1, β°2 - углы подъема винтовой линии гофров и т.п.) и некоторых других факторов (например, формы поперечного сечения, числа гофров и т.п.) конкретного технологического процесса.

В процессе формообразования гофров ролики 2 и 3 могут поворачивать относительно оси 6; причем поворачивать могут как ролики одного комплекта, так и обоих комплектов. В результате получают на трубе несколько участков с винтовыми впадинами 11 и гофрами 12 с широким диапазоном по углу подъема винтовой линии.

В процессе формообразования гофров комплекты роликов 4 и 5 могут вращать как относительно друг друга, так и относительно трубы 1. В результате создают благоприятные условия деформирования трубы 1, что повышает качество.

В процессе формообразования гофров трубу 1 (как целиком, так и отдельных ее участков) могут вращать как относительно одного комплекта роликов (4 или 5), так и относительно обоих комплектов 4 и 5. В результате создают благоприятные условия в очагах деформирования трубы 1, что повышает качество и производительность.

Предложенный способ изготовления труб с винтовыми гофрами позволяет расширить технологические возможности, повысить качество и увеличить производительность.

1. Способ изготовления труб с винтовыми гофрами, включающий формообразование на исходной трубе набора гофров, по меньшей мере, двумя комплектами роликов, расположенных вокруг трубы и повернутых относительно продольной оси трубы на разные углы в комплектах, при осевом перемещении трубы, отличающийся тем, что производят относительное вращение трубы и комплектов роликов вокруг продольной оси трубы и осуществляют формообразование, по меньшей мере, одного дополнительного набора гофров, пересекающегося с гофрами изготавливаемого набора, для чего ролики одного комплекта поворачивают в противоположном направлении относительно угла поворота роликов другого комплекта.

2. Способ по п.1, отличающийся тем, что ролики поворачивают в процессе формообразования гофров.

3. Способ по п.2, отличающийся тем, что в процессе формообразования гофров поворачивают ролики одного комплекта.

4. Способ по п.2, отличающийся тем, что в процессе формообразования гофров поворачивают ролики всех комплектов.

5. Способ по п.1, отличающийся тем, что в процессе формообразования гофров производят вращение одного комплекта роликов вокруг продольной оси трубы относительно другого.

6. Способ по п.1, отличающийся тем, что в процессе формообразования гофров производят вращение одного комплекта роликов вокруг продольной оси трубы относительно другого комплекта роликов и относительно трубы.

7. Способ по п.1, отличающийся тем, что в процессе формообразования гофров производят вращение трубы вокруг ее продольной оси относительно одного комплекта роликов.

8. Способ по п.1, отличающийся тем, что в процессе формообразования гофров производят вращение трубы вокруг ее продольной оси относительно всех комплектов роликов.