Способ статико-импульсного накатывания резьбы охватывающим инструментом

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к формообразованию наружных резьб пластическим деформированием с использованием охватывающего инструмента. Способ включает приложение к волноводу инструмента с помощью бойка генератора механических импульсов статической и периодической импульсной нагрузки. При этом используют волновод в виде охватывающего заготовку резьбонакатного кольца с внутренней рабочей кольцевой резьбовой поверхностью. Рабочая поверхность содержит заборный конус и цилиндрическую калибрующую часть. Резьбонакатное кольцо подвижно установлено в корпусе за счет использования радиально-упорного подшипника, расположенного на периферии кольца, и упорных подшипников, установленных на торцах. Корпус с кольцом установлен под углом, равным углу подъема накатываемой резьбы, к плоскости, перпендикулярной продольной оси заготовки. При этом определение высоты микронеровностей h при формообразовании наружных резьб осуществляют с учетом частоты импульсов, размеров заготовки и инструмента по приведенным зависимостям. В результате увеличивается глубина упрочнения при формообразовании наружной резьбы, повышается качество изготовления и производительность обработки резьбы без появления и образования волнистости. 5 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к формообразованию резьб пластическим деформированием с использованием охватывающего инструмента для статико-импульсного накатывания наружных резьб.

Известен способ и приспособление для накатывания резьбы, состоящее из вращающегося резьбонакатного ролика и расположенного соосно с ним подвижного или неподвижного сегмента [1]. Наружная поверхность накатного ролика и внутренняя поверхность сегмента имеют резьбу с профилем, соответствующим профилю накатываемой резьбы.

Недостатками известного способа и приспособления являются ограниченные размеры накатываемой резьбы (не более M16) и сравнительно небольшая глубина упрочнения накатанной резьбы (не более 2 мм), недостаточная для тяжелонагруженных резьб, кроме того, данный способ и резьбообрабатывающий инструмент требуют специального дорогостоящего оборудования, что удорожает процесс и делает его невыгодным в серийном производстве.

Известен способ упрочнения поверхностным пластическим деформированием наружных поверхностей тел вращения статико-импульсной обработкой, при котором к инструменту, его реализующему, прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода [2].

Способ и инструмент позволяют получать значительную глубину упрочнения (до 10 мм и более) и может быть использован для формообразования наружных резьб. Однако при обработке известным способом ввиду импульсного характера нагружения инструмента возможно образование волнистости на обработанной поверхности, а это приводит к появлению микротрещин и браку резьбовой поверхности. Избежать образования волнистости можно, уменьшив скорость вращения заготовки, что в свою очередь ведет к снижению производительности.

Задачей изобретения является увеличение глубины упрочнения при формообразовании наружной резьбы, повышение качества ее изготовления и производительности обработки без появления и образования волнистости.

Поставленная задача решается применением способа статико-импульсного накатывания резьбы, при котором к волноводу инструмента нормально к обрабатываемой поверхности с помощью бойка генератора механических импульсов прикладывают статическую нагрузку и периодическую импульсную нагрузку, причем волновод представляет собой охватывающее заготовку резьбонакатное кольцо с внутренней рабочей кольцевой резьбовой поверхностью, содержащей заборный конус и цилиндрическую калибрующую часть, подвижно установленное в корпусе, причем подвижность установки обеспечивается радиально-упорным подшипником, расположенным на периферии кольца, и упорными подшипниками, установленными на торцах, при этом корпус с кольцом установлен под углом, равным углу подъема накатываемой резьбы, к плоскости, перпендикулярной продольной оси заготовки, при этом определение высоты микронеровностей h при формообразовании наружных резьб осуществляют с учетом частоты импульсов, размеров заготовки и инструмента согласно зависимостей:

где h - высота микронеровностей при статико-импульсном накатывании резьб, мм;

Rзаг - радиус заготовки, мм;

Rин - внутренний радиус инструмента, мм;

δ - глубина внедрения инструмента в заготовку под действием единичного импульса, мм;

α - величина, на которую перемещается охватывающий инструмент для статико-импульсного накатывания резьбы в последующий момент обработки, мм;

с - расстояние между центрами обрабатываемой заготовки и охватывающего инструмента, мм;

- угол поворота заготовки за время одного ударного импульса, рад.;

- время цикла удара, с;

ƒ - частота импульсов, Гц;

ω=2·π·n - угловая скорость заготовки рад./мин;

n - частота вращения заготовки, мин-1.

Сущность способа поясняется чертежами.

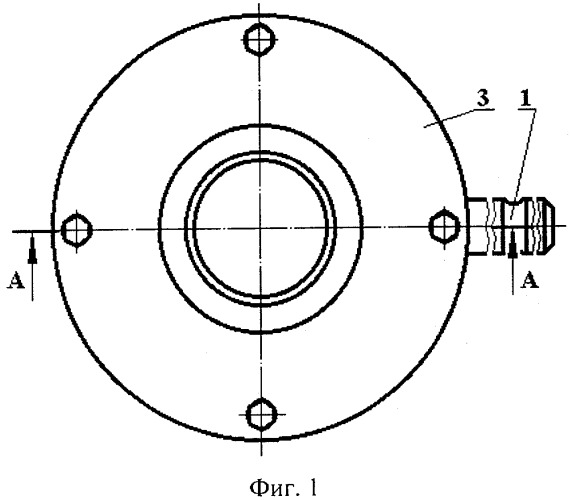

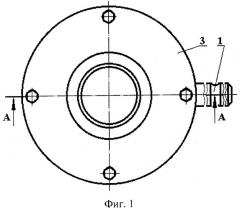

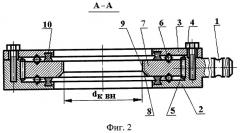

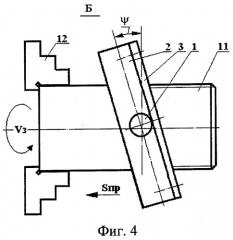

На фиг.1 показан охватывающий инструмент, реализующий предлагаемый статико-импульсный способ накатывания резьбы, общий вид; на фиг.2 - продольный разрез А-А на фиг.1; на фиг.3 - схема статико-импульсного накатывания наружной резьбы охватывающим инструментом; на фиг.4 - вид Б на фиг.3; на фиг.5 - схема расчета высоты микронеровностей при статико-импульсном накатывании резьб охватывающим инструментом.

Предлагаемый способ служит для статико-импульсного накатывания резьбы на внешних поверхностях деталей типа валов, при котором к волноводу инструмента нормально к обрабатываемой поверхности с помощью бойка генератора механических импульсов прикладывают статическую и периодическую импульсную нагрузку.

Способ статико-импульсного накатывания резьбы осуществляется инструментом в виде охватывающего кольца (фиг.1) и содержит волновод 1, с помощью которого инструменту сообщаются статическая Рст и динамическая Римп составляющие деформирующей силы от генератора механических импульсов (не показан). Внутри корпуса 2, который закрыт крышкой 3 с помощью болтов 4 на роликах 5 радиально-упорного подшипника, установленного по периферии, и шариках 6 упорных подшипников, расположенных с торцов, установлено резьбонакатное кольцо 7. Волновод 1 жестко соединен с корпусом 2.

Резьбонакатное кольцо 7 имеет на внутренней поверхности коническую заборную 8 и цилиндрическую калибрующую 9 части с кольцевой резьбой, образующей профиль накатываемой резьбы. Для предохранения от попадания стружки, пыли и грязи в подшипники служат резиновые манжеты 10, выполненные, например, по ГОСТ 6678-72 или резиновые кольца по ГОСТ 9873-73.

На фиг.3-4 представлена схема статико-импульсного формообразования и упрочнения резьбы заготовки - винта 11 предлагаемым способом с помощью охватывающего инструмента. Охватывающий инструмент для статико-импульсного накатывания повернут на некоторый угол ψ (фиг.4) к плоскости, перпендикулярной продольной оси заготовки, равный углу подъема накатываемой на заготовке резьбы. Заготовке, установленной, например, в самоцентрирующем трехкулачковом патроне 12 в шпинделе токарного станка, сообщается главное вращательное движение Vз. Охватывающий инструмент для статико-импульсного формообразования получает движение подачи Sпр, равное шагу резьбы Р, и воздействует на заготовку с силой Рст+Римп (фиг.3). Через волновод 1 импульсы от генератора механических импульсов (не показан) передаются резьбонакатному кольцу 7, с помощью которого на заготовке 11 накатывается резьба.

Высота микронеровностей h при статико-импульсной обработке наружных цилиндрических поверхностей рассчитывается как след внедрений инструмента под действием единичных импульсов во вращающуюся заготовку, т.к. скорость удара многократно превышает скорость главного движения. На фиг.5 показана расчетная схема, позволяющая определить высоту микронеровностей h при статико-импульсном накатывании резьб охватывающим инструментом. На схеме использован принцип обратимости, при котором вокруг условно принятой неподвижной заготовки вращается инструмент. На схеме показано два положения инструмента 7' и 7'' через промежуток времени, равный времени цикла удара. Геометрически можно определить высоту микронеровностей h при статико-импульсном формообразовании наружных резьб охватывающим инструментом по формуле:

где h - высота микронеровностей при статико-импульсном накатывании резьб, мм;

у - длина отрезка АВ, мм (фиг.5);

Rзаг - радиус заготовки, мм;

Rин - внутренний радиус инструмента, мм;

δ - глубина внедрения инструмента в заготовку под действием единичного импульса, мм;

α - величина, на которую перемещается охватывающий инструмент для статико-импульсного накатывания резьбы в последующий момент обработки, мм;

с - расстояние между центрами обрабатываемой заготовки и охватывающего инструмента, мм;

- угол поворота заготовки за время одного ударного импульса, рад.;

- время цикла удара, с;

ƒ - частота импульсов, Гц;

ω=2·π·n - угловая скорость заготовки рад./мин;

n - частота вращения заготовки, мин-1.

Получаемая при статико-импульсном накатывании резьб высота микронеровностей h данным инструментом находится в пределах допустимого максимального значения высоты микронеровностей hдоп max. Задаваясь последней, по приведенным формулам определяют частоту импульсов, внутренний диаметр инструмента и частоту вращения заготовки.

При промышленных испытаниях заготовку - винт из стали 45 с резьбой М40х2 устанавливали в центрах на станке 16К20, а гидравлический генератор механических импульсов с охватывающим резьбонакатным инструментом с внутренним диаметром кольца 60 мм - в резцедержателе. Заготовке сообщали вращательное движение Vз=12 м/мин, а инструменту - продольную подачу Sпр=2 мм/об. Частота импульсов составляла 30 Гц.

Испытаниями установлено, что производительность процесса повышается в 1,8...2 раза по сравнению со статико-импульсным накатыванием резьбы цилиндрическими роликами, размеры резьбы стабильны и соответствуют требуемому квалитету точности, высота шероховатости резьбовой поверхности соответствует Ra 1,6 мкм, волнистость отсутствовала. Глубина упрочнения достигала 5 мм.

Предлагаемый способ, осуществляемый охватывающим резьбонакатным инструментом для получения наружной резьбы, отличается простотой в реализации, не сложен в наладке и надежен в эксплуатации, позволяет повысить точность изготовления резьбы, снизить высоту микронеровностей, повысить производительность статико-импульсной обработки. Получаемый на поверхности заготовки упрочненный слой обладает повышенной твердостью, износостойкостью и сопротивлением усталостному разрушению, большой глубиной упрочнения.

Источники информации

1. Якухин В.Г., Ставров В.А. Изготовление резьбы: Справочник. М.: Машиностроение. 1989. - С.34-35.

2. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. Патент РФ №2098259, В 24 В 39/00, бюл. №34, 1997 г.

Способ статико-импульсного накатывания резьбы, включающий приложение к волноводу инструмента нормально к обрабатываемой поверхности с помощью бойка генератора механических импульсов статической нагрузки и периодической импульсной нагрузки, определение высоты микронеровностей, отличающийся тем, что используют волновод в виде охватывающего заготовку резьбонакатного кольца с внутренней рабочей кольцевой резьбовой поверхностью в виде заборного конуса и цилиндрической калибрующей части, подвижно установленного в корпусе за счет радиально-упорного подшипника, расположенного на периферии кольца, и упорных подшипников, установленных на торцах, при этом корпус с кольцом установлен под углом, равным углу подъема накатываемой резьбы к плоскости, перпендикулярной продольной оси заготовки, при этом определение высоты микронеровностей h при формообразовании наружных резьб осуществляют с учетом частоты импульсов, размеров заготовки и инструмента согласно зависимости

c=Rин-Rзаг+δ,

где h - высота микронеровностей при статико-импульсном накатывании резьб, мм;

Rзаг - радиус заготовки, мм;

Rин - внутренний радиус инструмента, мм;

δ - глубина внедрения инструмента в заготовку под действием единичного импульса, мм;

α - величина, на которую перемещается охватывающий инструмент для статико-импульсного накатывания резьбы в последующий момент обработки, мм;

с - расстояние между центрами обрабатываемой заготовки и охватывающего инструмента, мм;

- угол поворота заготовки за время одного ударного импульса, рад.;

- время цикла удара, с;

f - частота импульсов, Гц;

δ=2·π·n - угловая скорость заготовки, рад/мин;

n - частота вращения заготовки, мин-1.