Расходуемый литейный стержень для формирования внутренней полости детали (варианты) и способ формирования металлической детали (варианты)

Иллюстрации

Показать всеИзобретение относится к литью по выплавляемым моделям элементов турбинного двигателя из суперсплавов. Расходуемый литейный стержень для формирования внутренней полости детали включает первый элемент литейного стержня, включающий компонент из тугоплавкого металла, и элемент литейного стержня из керамики. Элемент литейного стержня из керамики может быть отформован поверх первого элемента литейного стержня, либо отформован вместе со стыковочными элементами, обеспечивающими соединение с первым элементом литейного стержня. Обеспечивается повышение прочности стержней и усовершенствование технологии их изготовления. 6 н. и 20 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к технологии литья по выплавляемым моделям. Конкретно, изобретение относится к литью по выплавляемым моделям элементов турбинного двигателя из суперсплава.

Уровень техники

Литье по выплавляемым моделям представляет собой обычный технологический процесс для формовки металлических элементов со сложной конфигурацией, особенно полых элементов, и применяется при изготовлении элементов газотурбинного двигателя из суперсплава. Изобретение описано применительно к изготовлению конкретных отливок из суперсплава, однако подразумевается, что изобретение только этим не ограничено.

Газотурбинные двигатели широко используются в авиации, электроэнергетике, и в качестве судовых двигателей. Главным в применении газотурбинного двигателя является достижение высокой эффективности.

Повышение эффективности газотурбинного двигателя может быть достигнуто за счет работы при более высоких температурах, однако уже сегодня рабочие температуры в турбинной секции превышают температуру плавления материалов на основе суперсплавов, используемых для элементов турбины. Поэтому обычно используется воздушное охлаждение. Охлаждение обеспечивается продуванием относительно холодного воздуха из компрессорной секции двигателя сквозь каналы в элементах турбины, которые нуждаются в охлаждении. Подобный способ охлаждения приводит к соответствующему снижению эффективности двигателя. Поэтому существует насущная потребность в создании усиленного местного охлаждения, в максимальной степени используя возможности охлаждения, которое может обеспечить данное количество охлаждающего воздуха. Это может быть достигнуто использованием секций с тонкими, расположенными с большой точностью охлаждающими каналами.

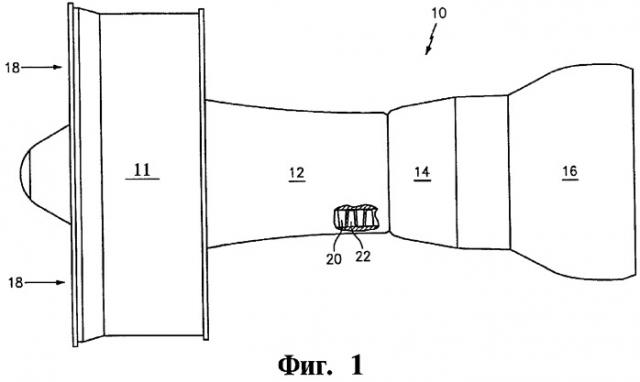

На Фиг.1 показан газотурбинный двигатель 10, включающий вентилятор 11, компрессор 12, камеру 14 сгорания и турбину 16. Воздушный поток протекает вдоль оси сквозь секции 12, 14 и 16 двигателя 10. Воздух 18, сжатый в компрессоре 12, смешивается с топливом, которое сжигается в камере 14 сгорания и расширяется в турбине 16, вращая при этом турбину 16 и приводя в движение компрессор 12 и вентилятор 11, либо иную нагрузку.

Как компрессор 12, так и турбина 16, состоят из вращающихся и неподвижных элементов (лопаток и направляющих элементов), имеющих профильные части (с аэродинамическим профилем) 20 и 22 соответственно. Профильные части, особенно в турбине 16, подвержены чередующимся температурным воздействиям в широком диапазоне температур и давлений. Для предотвращения теплового разрушения каждая профильная часть 20 имеет внутреннее охлаждение, обеспечиваемое с использованием внутренних каналов.

Технология литья по выплавляемым моделям таких деталей турбинного двигателя, имеющих внутреннее охлаждение, как лопатки и направляющие элементы, хорошо развита. В качестве примера можно привести процесс, в котором используется литейная форма, имеющая одну или более полостей литейной формы, форма каждой из которых приблизительно соответствует форме части отливки. В этом процессе для изготовления литейной формы используется одна или более восковых моделей детали. Модели формуются посредством заливки воском литейных стержней из керамики, приблизительно соответствующих реальным каналам охлаждения внутри деталей. В процессе создания оболочковой литейной формы, вокруг одной или более таких моделей формуется керамическая оболочковая литейная форма с использованием хорошо известных операций. Далее воск может быть удален, например, расплавлением в автоклаве. При этом остается литейная форма, содержащая оболочку, имеющую одну или более секций, определяющих форму детали, которая, в свою очередь, содержит стержень(и) из керамики, определяющий(е) каналы охлаждения. Затем для отливки детали в литейную форму может быть введен жидкий сплав. После охлаждения и затвердевания сплава оболочковая литейная форма и литейный стержень механическим и/или химическим путем удаляются из отлитой детали(ей). Далее деталь(и) может быть подвергнута механической обработке и иной обработке в один или более этапов.

Сами литейные стержни из керамики могут быть изготовлены литьем из смеси керамического порошка и связующего материала посредством инжекции смеси в пресс-формы из закаленной стали. После извлечения из пресс-форм свежеотпрессованные литейные стержни подвергаются термической обработке для удаления связующего вещества и обжигу для спекания керамического порошка. Стремление получения все более тонких элементов охлаждения привело к удорожанию технологии изготовления литейных стержней. Тонкие элементы могут быть сложны в изготовлении и/или, даже будучи изготовленными, могут оказаться непрочными. В патенте США №6637500, Шах и др., раскрываются общие принципы использования комбинации литейных стержней из керамики и тугоплавких металлов. Однако еще существуют пути дальнейшего усовершенствования как этих литейных стержней, так и технологии их изготовления.

Раскрытие изобретения

Согласно одному из аспектов изобретения предлагается расходуемый литейный стержень для формирования внутренней полости детали, снабженный первым элементом литейного стержня, содержащим компонент из тугоплавкого металла и имеющим по крайней мере первую и вторую части поверхности для формирования соответствующей первой части поверхности внутренней полости, и вторым элементом литейного стержня, выполненным из керамики, отформованным поверх первого элемента литейного стержня и имеющим первую часть поверхности, размещенную в контакте с первой частью поверхности первого элемента литейного стержня, и вторую часть поверхности для формирования соответствующей второй части поверхности внутренней полости. Компонент из тугоплавкого металла может быть отформован из листовой заготовки.

Согласно другому аспекту изобретения предлагается расходуемый литейный стержень для формирования внутренней полости детали, снабженный элементом литейного стержня из керамики, имеющим первую часть поверхности для формирования соответствующей первой части поверхности внутренней полости, и элементом литейного стержня из тугоплавкого металла, имеющим первую часть поверхности для формирования соответствующей второй части поверхности внутренней полости и зафиксированным относительно литейного стержня из керамики с возможностью удаления без разрушения за счет упругости элемента литейного стержня из тугоплавкого металла. Элемент литейного стержня из тугоплавкого металла может иметь первую и вторую стыковочные части, первую и вторую стыковочные части, размещенные с возможностью упругого захвата элемента литейного стержня из керамики.

Согласно другому аспекту изобретения предлагается способ формирования металлической детали, имеющей внутреннюю полость, в котором формируют первый элемент литейного стержня, содержащий компонент из тугоплавкого металла и имеющий по крайней мере первую и вторую части поверхности, формуют второй элемент литейного стержня из керамики поверх первого элемента литейного стержня с образованием первой части поверхности, сцепленной с первой частью поверхности первого элемента литейного стержня, и второй части поверхности, затем осуществляют отливку металла поверх объединенных первого и второго элементов литейного стержня, при этом посредством вторых частей поверхности первого и второго элементов литейного стержня формируют соответствующие части поверхности внутренней полости детали, после чего удаляют объединенные первый и второй элементы литейного стержня с их разрушением.

В разных вариантах выполнения дополнительно осуществляют нанесение летучего (нестойкого) материала на первый элемент литейного стержня и/или второй элемент литейного стержня, причем в дальнейшем летучий материал по крайней мере частично удаляют из пространства между первым и вторым элементами литейного стержня. При формировании первого элемента литейного стержня формируют компонент из тугоплавкого металла, а затем наносят по крайней мере на его часть керамическое покрытие с образованием упомянутой первой части поверхности первого элемента литейного стержня. Компонент из тугоплавкого металла может быть отформован из листовой заготовки. Первый элемент литейного стержня может иметь лепестковую часть, и формовку второго элемента литейного стержня осуществляют вокруг лепестковой части первого элемента литейного стержня с по крайней мере частичным образованием первой поверхности первого элемента литейного стержня. Первый элемент литейного стержня может иметь третью часть поверхности и при формовке второго элемента литейного стержня осуществляют сцепление третьей части поверхности первого элемента литейного стержня и литейной формы с удерживанием первого элемента литейного стержня во время введения материала керамического литья.

Способ может быть использован для формирования лопатки турбомашины, причем посредством первой поверхности второго элемента литейного стержня во внутренней полости лопатки формируют секции каналов (проходов), проходящих в основном вдоль всей лопатки, а посредством первой поверхности первого элемента литейного стержня во внутренней полости формируют секции каналов охлаждения законцовки лопатки.

Способ может быть использован для формирования профильной части лопатки турбомашины, причем посредством первой поверхности второго элемента литейного стержня во внутренней полости лопатки формируют секции каналов, проходящих в основном вдоль всей профильной части, а посредством первой поверхности первого элемента литейного стержня во внутренней полости формируют секции каналов охлаждения передней кромки лопатки.

Способ может быть использован для профильной части лопатки турбомашины, причем посредством первой поверхности второго элемента литейного стержня во внутренней полости лопатки формируют секции каналов, проходящих в основном вдоль всей профильной части, а посредством первой поверхности первого элемента литейного стержня во внутренней полости формируют секции каналов охлаждения стороны повышенного давления профильной части, отходящие от по крайней мере одной из секций каналов, проходящих в основном вдоль всей профильной части.

Способ может быть использован для формирования профильной части лопатки турбомашины, причем посредством первой поверхности второго элемента литейного стержня внутренней полости лопатки формируют секции каналов, проходящих в основном вдоль всей профильной части, а посредством первой поверхности первого элемента литейного стержня во внутренней полости формируют секции каналов охлаждения задней кромки лопатки, отходящие от задней части одной из секций каналов, проходящих в основном вдоль всей профильной части. Формовка второго элемента литейного стержня может осуществляться по крайней мере посредством литья по замороженным моделям или инжекционного литья под низким давлением.

Согласно следующему аспекту изобретения предлагается способ формирования металлический детали, имеющей внутреннюю полость, в котором используют расходуемую вставку литейной формы, имеющую по крайней мере первую и вторую части поверхности, первый элемент литейного стержня, содержащий компонент из тугоплавкого металла и имеющий по крайней мере первую и вторую части поверхности, и второй элемент литейного стержня, выполненный из керамики и имеющий первую и вторую части поверхности, причем осуществляют формовку второго элемента литейного стержня вокруг расходуемой вставки литейной формы и при этом первую часть поверхности второго элемента литейного стержня сцепляют с первой частью поверхности расходуемой вставки литейной формы, затем извлекают расходуемую вставку литейной формы с ее разрушением, соединяют первый и второй элементы литейного стержня, при этом первую часть поверхности первого элемента литейного стержня сцепляют с первой частью поверхности второго элемента литейного стержня, после чего осуществляют отливку металла поверх объединенных первого и второго элементов литейного стержня, при этом посредством их вторых частей поверхности формируют соответствующие части поверхности внутренней полости детали, и далее извлекают объединенные первый и второй элементы литейного стержня с их разрушением.

В различных вариантах выполнения при стыковке первой части поверхности первого элемента литейного стержня и первой части поверхности второго элемента литейного стержня осуществляют по крайней мере введение части первого элемента литейного стержня в глухой паз второго элемента литейного стержня, или захват второго элемента литейного стержня противолежащими частями первого элемента литейного стержня, или захват отверстием в первом элементе литейного стержня выступа или промежуточной вставки второго элемента литейного стержня. После удаления расходуемой вставки литейной формы с ее разрушением может оставаться щель во втором элементе литейного стержня, имеющая угол конусности, равный или меньше 2°, в частности, угол конусности может быть 1° или менее. При соединении (сборке) первого и второго элементов литейного стержня может осуществляться наложение керамического адгезива между первой частью поверхности первого элемента литейного стержня и первой частью поверхности второго элемента литейного стержня. Первый элемент литейного стержня может соединяться с незатвердевшим вторым элементом литейного стержня, после чего их подвергают совместному обжигу.

Согласно еще одному аспекту изобретения предлагается способ формирования металлической детали, имеющей внутреннюю полость, у котором используют первый элемент литейного стержня, содержащий компонент из тугоплавкого металла и имеющий первую и вторую части поверхности, и второй элемент литейного стержня, выполненный из керамики и имеющий первую и вторую части поверхности, причем формуют второй элемент литейного стержня и затем соединяют его с первым элементом литейного стержня, при этом первую часть поверхности первого элемента литейного стержня сцепляют с первой частью поверхности второго элемента литейного стержня и осуществляют наложение керамического адгезива по крайней мере частично между первыми частями поверхности первого и второго элементов литейного стержня, после затвердевания керамического адгезива осуществляют отливку металла поверх объединенных первого и второго элементов литейного стержня, при этом посредством вторых частей поверхности первого и второго элементов литейного стержня формируют соответствующие части поверхности внутренней полости детали, после чего удаляют объединенные первый и второй элементы литейного стержня с их разрушением.

В различных вариантах выполнения затвердевание керамического адгезива осуществляют одновременно с обжигом второго элемента литейного стержня. Затвердевание керамического адгезива может осуществляться в процессе подпрессовки с нагревом объединенных первого и второго элементов литейного стержня после обжига второго элемента литейного стержня.

Согласно другому аспекту изобретения предлагается способ формирования металлической детали, имеющей внутреннюю полость, в котором используют первый элемент литейного стержня, содержащий компонент из тугоплавкого металла и имеющий по крайней мере первую и вторую части поверхности, и второй элемент литейного стержня, выполненный из керамики и имеющий первую и вторую части поверхности, причем формуют второй элемент литейного стержня и затем соединяют его с первым элементом литейного стержня, при этом располагают первую часть поверхности первого элемента литейного стержня, обращенной к первой части поверхности второго элемента литейного стержня, затем осуществляют отливку металла поверх объединенных первого и второго элементов литейного стержня, при этом посредством вторых частей поверхности первого и второго элементов литейного стержня формируют соответствующие части поверхности внутренней полости детали, после чего удаляют объединенные первый и второй элементы литейного стержня с их разрушением.

В различных вариантах выполнения осуществляют наложение связующего материала между первыми частями поверхности первого и второго элементов литейного стержня и нагревание первого и второго элементов литейного стержня перед операцией отливки для отверждения связующего материала. Первый элемент литейного стержня и элемент литейного стержня из керамики могут быть нагреты перед операцией отливки для отверждения связующего материала. Первую часть поверхности первого элемента литейного стержня стыкуют с первой частью поверхности второго элемента литейного стержня и при это осуществляют по крайней мере введение части первого элемента литейного стержня в глухой паз второго элемента литейного стержня или захват второго элемента литейного стержня противолежащими частями первого элемента литейного стержня, или захват отверстием в первом элементе литейного стержня выступа или промежуточной вставки второго элемента литейного стержня.

Подробности одного или более вариантов выполнения изобретения изложены в приведенном ниже описании и приложенных чертежах. Другие признаки, цели и преимущества изобретения будут понятны из описания и чертежей, а также из формулы изобретения.

Краткое описание чертежей

На Фиг.1 представлен вид газотурбинного двигателя с частичным разрезом.

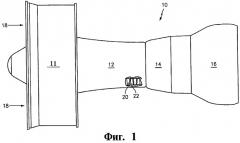

На Фиг.2 представлен вид комбинации литейных стержней для формирования внутренних каналов турбинной лопасти двигателя, показанного на Фиг.1.

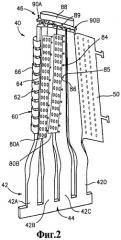

На Фиг.3 показан вид законцовки литейного стержня, показанного на Фиг.2.

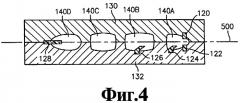

На Фиг.4 схематически показан вид сечения первой пресс-формы для формовки литейного стержня питательного канала.

На Фиг.5 схематически показан вид сечения второй пресс-формы для формовки литейного стержня питательного канала,

На Фиг.6 схематически показан вид сечения третьей пресс-формы для формовки литейного стержня питательного канала.

На Фиг.7 представлен вид сборки литейного стержня из керамики и литейного стержня из тугоплавкого металла (RMC), показывающий примеры разных вариантов элементов крепления и совмещения.

На Фиг.8 приведен вид сбоку сборки, показанной на Фиг.7.

На Фиг.9 представлен вид поперечного сечения по линии 9-9 сборки, показанной на Фиг.7.

На Фиг.10 представлен вид сечения другого варианта сборки.

На Фиг.11 приведено схематическое изображение первой комбинации RMC задней кромки и литейного стержня питательного канала.

На Фиг.12 приведено схематическое изображение второй комбинации RMC задней кромки и литейного стержня питательного канала.

На Фиг.13 приведено схематическое изображение третьей комбинации RMC задней кромки и литейного стержня питательного канала.

На Фиг.14 приведено схематическое изображение четвертой комбинации RMC задней кромки и литейного стержня питательного канала.

На Фиг.15 приведено схематическое изображение пятой комбинации RMC задней кромки и литейного стержня питательного канала.

Одинаковые цифры и обозначения на разных чертежах относятся к одинаковым элементам.

Осуществление изобретения

На Фиг.2 показан литейный стержень 40 для формирования лопатки, включающий в себя литейный стержень 42 из керамики (второй элемент литейного стержня) для формирования питательных каналов (проходов), подающих охлаждающую среду, называемые далее "литейный стержень из керамики" или "литейный стержень питательного канала". Литейный стержень 42 питательного канала может быть отформован из одной или более частей и может обеспечивать получение одного или более каналов внутри готовой лопатки. В варианте выполнения, приведенном в качестве примера, литейный стержень 42 питательного канала имеет четыре главных секции 42A-42D, протянувшихся от области 44 хвостовика к области 46 законцовки. В варианте выполнения, приведенном в качестве примера, секции 42А и 42D передней и задней кромок отделены от средних секций 42В и 42С вдоль части литейного стержня питательного канала, относящейся к профильной части (с аэродинамическим профилем) или аэродинамической поверхности лопатки. Согласно изобретению, литейный стержень также включает первый элемент литейного стержня, содержащий компонент из тугоплавкого металла, в частности литейный стержень 40 дополнительно включает один или несколько элементов литейного стержня из тугоплавкого металла (RMC), прикрепленных к секциям литейного стержня питательного канала. В варианте выполнения, приведенном в качестве примера, литейный стержень из тугоплавкого металла (RMC) задней кромки проходит от передней кромки, заделанной в паз внутри задней области секции 42D литейного стержня для формирования заднего питательного канала, к задней кромке, а его первая и вторая поверхности соответствуют сторонам повышенного и пониженного давления аэродинамической поверхности, подлежащим формированию. В варианте выполнения, приведенном в качестве примера, RMC 50 задней кромки используется для формирования выпускной щели задней кромки готовой лопатки. Приведенный в качестве примера RMC 50 содержит группы отверстий, посредством которых осуществляется формирование стоек (опорных столбиков), проходящих в щели между стороной повышенного давления и стороной пониженного давления аэродинамической поверхности для обеспечения механической прочности, дозирования потока и улучшения теплопередачи. Задняя часть RMC 50 может быть зажата в пресс-форме формирования восковой модели и может далее выступать из модели, чтобы быть зажатой/закрепленной в керамической оболочковой литейной форме, формуемой по модели. Литейный стержень питательного канала может содержать дополнительные элементы, относящиеся к установке и креплению, например выступы, описанные в патенте США №5296308, Кэккэвейл (Caccavale) и др. После удаления воска и выполнения отливки оболочковая литейная форма, литейный стержень питательного канала и RMC удаляются с их разрушением. В результате в лопатке остается выпускная щель, отформованная по задней кромке RMC 50.

Передний RMC 60 закреплен так, что он примыкает к передней области передней секции 42А литейного стержня питательного канала. В варианте выполнения, описываемом в качестве примера, передний RMC 60 имеет центральную часть 62 и отходящие от нее в виде лапок чередующиеся части 64 и 66 со стороны высокого и со стороны пониженного давлений. Концы частей 64 и 66, имеющих вид лапок, зажаты внутри соответствующих щелей вдоль соответствующих сторон высокого и пониженного давлений передней секции 42А литейного стержня питательного канала. В варианте, используемом в качестве примера выполнения, передний RMC 60 может оказаться полностью погружен в восковую модель. Таким образом, он может обеспечивать формирование всех внутренних разветвлений системы каналов внутри лопатки для охлаждения области передней кромки лопатки. Для установки переднего RMC 60 он может быть подвергнут упругой изгибающей деформации, в результате чего части 64 и 66 в виде лапок охватывают части поверхности литейного стержня из керамики и вводятся в щели. Будучи установленными, части 64 и 66 в виде лапок могут захватить литейный стержень из керамики, при этом передний RMC 60 находится в состоянии упругого напряжения. В другом варианте выполнения, будучи установленным, передний RMC 60 может и не находиться в состоянии напряжения. Упругость переднего RMC может, однако, противодействовать его снятию/отсоединению от литейного стержня из керамики, при этом упругая деформация обеспечивает снятие без разрушения. В альтернативном варианте выполнения передний RMC 60 может быть установлен в щели с использованием неупругой деформации (например, с изгибом частей 64 и 66, имеющих вид лапок). Установленные таким образом RMC могут быть сняты без разрушения за счет по крайней мере частичной неупругой деформации обратного знака.

В варианте выполнения, приведенном в качестве примера, на передней и второй секциях 42А и 42В литейного стержня питательного канала размещены соответственно части 80А и 80В основного тела RMC. Вдоль стороны пониженного давления передней секции 42А литейного стержня расположен третий RMC 80C (фиг.3). Четвертый RMC 80D перекрывает просвет со стороны пониженного давления между передней и второй секциями литейного стержня питательного канала. Части основного тела RMC для формирования передней кромки зажаты внутри щелей в соответствующих секциях литейного стержня питательного канала и проходят в направлении вдоль движения потока к секциям задней кромки. Используемое в качестве примера главное тело литейных стержней из тугоплавкого металла (RMC) отформовано таким образом, чтобы обеспечить образование множества извилистых проходов от соответствующих питательных каналов к выходным отверстиям на аэродинамической поверхности со стороны высокого давления. Согласно этому, когда производится формовка соответствующей восковой модели вокруг литейного стержня 40, задние части основного тела RMC 80 и 82 будут выступать из модели на месте аэродинамической поверхности со стороны высокого давления для обеспечения в итоге формирования апертур выпускных отверстий на аэродинамической поверхности лопатки со стороны высокого давления. В используемом в качестве примера варианте выполнения части, относящиеся к задней кромке, выполнены в виде лепестков 84, имеющих расширения 85 на дальнем/находящемся вниз по потоку конце и соединенных со свернутыми промежуточными частями посредством соответствующих шеек или ножек 86. Расширения 85 и, при необходимости, части шеек 86 выступают из восковой модели и оказываются погруженными в керамическую оболочковую форму. После удаления воска они остаются заделанными в оболочковую форму, закрепляя RMC в процессе отливки. После отливки и удаления литейного стержня питательного канала и литейного стержня из тугоплавкого металла (RMC) в лопатки остается система свернутых каналов, полученных за счет RMC, в которой на месте шеек 86 образуются выпускные апертуры со стороны высокого давления и смежные им части выпускных каналов.

Литейный стержень 40 дополнительно включает концевой литейный стержень 88 из керамики для формирования полости законцовки или "визгуна" ("squealer"). Концевой литейный стержень 88 из керамики отделен от концов литейного стержня питательного канала (например, посредством стержней, в частности, круглых цилиндрических кварцевых столбиков 89, первые и вторые концевые части которых полностью вставлены в соответствующие глухие гнезда в концевом литейном стержне из керамики и литейном стержне питательного канала). Использованные для примера два концевых литейных стержня 90А и 90В из тугоплавкого металла отформованы на конце литейного стержня питательного канала между ним и внутренней поверхностью концевого литейного стержня из керамики. В использованном в качестве примера варианте выполнения концевой RMC 90A передней кромки имеет лапки 92 (Фиг.3), заделанные в щели в концевой поверхности передней секции 42А литейного стержня питательного канала. В показанном в качестве примера концевом RMC 90B, расположенном вниз по потоку, имеются лапки 94, более вытянутые в поперечном направлении в виде полос, закрепленные в пазах/выступах в соответствующих концевых поверхностях трех секций 42B-42D литейных стержней питательного канала, расположенных вниз по потоку.

В использованном в качестве примера варианте выполнения каждый из концевых литейных стержней из тугоплавкого металла имеет основное тело 96, смещенное параллельно соответствующей концевой поверхности(ям) секции литейного стержня питательного канала, отстоящее от него и фиксируемое в таком положении за счет взаимодействия лапок 92 и 94 с соответствующими щелями и пазами/выступами. Каждый из них дополнительно включает выступающие наружу лепестки/выступы 98, которые на небольшом расстоянии проходят параллельно телу, а на удалении от него расходятся наружу. Выступы 98 выступают наружу сквозь восковую модель для обеспечения формирования выпускных каналов из питательных каналов, при этом их дальние части служат для крепления литейного стержня сначала внутри пресс-формы восковой модели, а затем внутри оболочковой литейной формы, образованной вокруг этой модели. В варианте выполнения, приведенном в качестве примера, тела 96 обеспечивают формирование пустот между концами питательных каналов, отформованных посредством секций литейного стержня питательного канала, и полостью законцовки. Такие пустоты могут соединять подобные каналы в области, где концевой RMC перекрывает несколько питательных каналов. Такие пустоты соединены с питательными каналами, отформованными по лапкам 92 и 94 и расположенным внутри частям столбиков 89. Такие пустоты соединены с полостью законцовки каналами, отформованными по расположенным с внешней стороны частям столбиков 89, а со стороной высокого давления лопатки соединены каналами, отформованными по выступам 98.

Для формирования гнезд для присоединения RMC может быть использован ряд способов. Кроме того, может быть использован ряд других средств крепления. Гнезда могут быть выполнены (например, прорезаны) после формовки литейного стержня питательного канала или в процессе формовки литейного стержня питательного канала. В качестве примера можно привести лазерную резку. В одном из примеров выполнения гнезд, представленном на Фиг.4, показаны расходуемые вставки 120, 122, 124, 126 и 128, расположенные в одной или более частях 130 и 132 литейной формы (или пресс-формы) для формовки литейного стержня из керамики для изготовления питательных каналов. Вставки могут быть расположены вдоль плоскости разделения пресс-формы или иной поверхности 500, либо могут быть смещены относительно нее и могут иметь части, установленные внутри соответствующих частей пресс-формы, и части, выступающие в полости 140A-140D (которые соответствуют секциям 42A-42D литейного стержня питательного канала в используемом в качестве примера варианте формирования лопатки). Вставки могут быть многократно используемые, одноразовые и расходуемые. Преимуществом многократно используемой вставки является то, что при разборке пресс-формы и отделении отформованного стержня от соответствующей ему части пресс-формы, конфигурация вставки позволяет сначала извлекать ее из одной из разделяемых деталей, а потом из другой, например, когда направления извлечения из одной и другой деталей различны. Одноразовые вставки могут иметь такую же конфигурацию, однако истирание и износ вставок могут создавать проблемы, и даже при наличии возможности их извлечения их повторное использование нецелесообразно.

Расходуемые вставки могут, однако, формоваться другими способами. Вставки могут быть разрушаемые (например, разрушаться при открывании пресс-формы). Расходуемые вставки могут уничтожаться перед открытием пресс-формы (например, расплавлением). Расходуемые вставки могут быть ликвидированы после открытия пресс-формы (например, путем расплавления при обжиге литейного стержня, либо посредством химического растворения). В любом случае размеры вставок могут выбираться так, чтобы получившееся после обжига гнездо или иной элемент имели требуемые размеры. Одним из возможных преимуществ расходуемых вставок является возможность формирования пазов с очень малыми углами конусности. Извлекаемая вставка может потребовать угла конусности 3-4° (например, обращенные друг к другу поверхности гнезда должны расходиться от основания наружу с таким углом для обеспечения возможности извлечения вставки). Кроме возможности получения меньших углов конусности (например, 0-2°), при использовании расходуемых вставок могут создаваться другие внутренние элементы для фиксации устанавливаемого впоследствии RMC на литейном стержне питательного канала. К таким элементам могут относиться углубления, в которые вставляются подпружиненные лепестки (например, отогнутые части листового RMC).

При использовании для формовки литейного стержня питательного канала материала, отличающегося высокой вязкостью и шероховатостью, может потребоваться формовка при сравнительно высоком давлении. Это создает опасность повреждения вставок. Соответственно, было бы желательно использовать менее вязкие материалы с меньшим давлением прессования. Керамический материал может быть введен при низком давлении или даже залит в пресс-форму при давлении окружающей среды. Затем для того, чтобы обеспечить заполнение пресс-формы, может использоваться воздействие вибрации или вакуума. Заполнение при низком давлении может сочетаться с литьем по замороженным моделям. Литье по замороженным моделям может обеспечить сравнительно низкий уровень усадки в процессе отверждения/обжига. Использование замороженных моделей может также облегчить предварительную заливку в воск частей литейных стержней из тугоплавкого металла (RMC) перед процессом литья так, что предварительная заливка защищает элементы, предназначенные для формирования мелких каналов охлаждения от их загрязнения керамикой. По сравнению с формовкой высокого давления, использующей давления в районе 5-100 ksi, в технологии низких давлений могут использоваться существенно более низкие давления (например, менее 2 ksi) и, при необходимости, воздействие вакуума. Пример первых применений литья по замороженным моделям описан в патенте США №5047181, выданном Очиониро (Occhionero) и др.

Другие способы предварительной формирования пазов включают формовку литейного стержня питательного канала из керамики вокруг одного или более RMC. Здесь следует учитывать ряд особенностей. Например, керамический материал для формования литейного стержня питательного канала может обладать относительно высокими абразивными свойствами и может повредить RMC. Кроме того, изменения объема, сопровождающие сушку и обжиг литейного стержня питательного канала из керамики в присутствии частично заделанного в него литейного стержня из тугоплавкого металла (RMC), могут, при ином коэффициенте теплового расширения RMC (во время любого переходного процесса нагрев/охлаждение), вызвать механические напряжения и создать предпосылки для повреждения литейного стержня питательного канала, либо RMC. Одним из способов решения проблем, связанных с расширением/сжатием, является использование временного пространства для компенсации изменений объема, с легко устраняемым заполнением. В частности, материал литейного стержня питательного канала может быть выбран так, что размер паза (или иного стыковочного элемента) уменьшается при переходе от необожженного состояния при прессовании к высушенному/обожженному состоянию. Соответственно, легко убираемый материал (например, плавящийся и/или тягучий материал, к примеру воск) может быть нанесен на по крайней мере части RMC, которые обеспечивают формирование паза (или иного элемента) при формовке. Этот легко убираемый материал может быть в виде полного или частичного покрытия, отдельных прокладок или иных элементов. Толщина легко убираемого материала выбирается так, чтобы в необожженном состоянии размеры паза были такими, что после сушки и обжига они сокращались до требуемых окончательных размеров, при которых RMC будет удерживаться надлежащим образом. Сушка и обжиг могут одновременно вызвать усадку паза и удалить (либо расплавлением, либо испарением, сублимацией, выдавливанием или комбинацией этих воздействий) легко убираемый материал.

Технология формовки низкого давления может быть использована совместно с различными способами опрессовки литейных стержней. На Фиг.5 показан RMC 150, частично перфорированный для создания отверстия 152, из которого лепесток 154 отогнут из плоскости RMC и выдается в полость 160, в которую вводится керамический формовочный материал. На Фиг.6 показан RMC 170, имеющий отверстия 172, по крайней мере один конец которых попадает на поверхность литейного стержня, обращенную в полость 180. Формовочный материал, введенный в полость 180, затекает в отверстия 172, сцепляя и скрепляя RMC и литейный стержень питательного канала. Отверстия 172 показаны закрытыми (т.е., находятся внутри периметра RMC). В другом варианте выполнения, отверстия могут быть выполнены в ви