Способ изготовления тонких слябов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке металлов. Изготавливаемый слиток обжимают по поперечному сечению во время затвердевания в установке непрерывной разливки. Примыкающая к кристаллизатору проводка содержит множество секций с расположенными напротив друг друга парами роликов. Одна секция содержит клинообразно устанавливаемые роликовые участки или группы направляющих для изменения толщины заготовки с жидкой сердцевиной. В зоне, содержащей жидкую сердцевину заготовки, под следующей за кристаллизатором первой секцией осуществляют мини-обжатие слитка. Толщину заготовки уменьшают посредством клиновой установки направляющих роликов с плавным переходом. Секция, осуществляющая мини-обжим, содержит со стороны входа центр поворота и исполнительные органы. За счет того, что толщину заготовки осуществляют только в одном месте, обеспечивается упрощение конструкции установки и снижение затрат на ее обслуживание. 2 н.п. и 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу и устройству для изготовления тонких слябов, поперечное сечение которых во время затвердевания подвергают обжатию в установке для непрерывной разливки, примыкающая к кристаллизатору проводка которой для изменения толщины заготовки или тонкого сляба содержит клинообразно устанавливаемые роликовые участки или участки заготовки.

Известна установка для разливки тонких слябов согласно ЕР 0450391 В1, в которой для поддержания металлической заготовки, в частности для мягкого обжатия, предусмотрены роликодержатели, зеркально-симметрично противоположные друг другу, расположенные под кристаллизатором с обеих сторон разливаемой заготовки, ролики которых находятся во взаимодействии с заготовкой. Каждый роликодержатель установлен в неподвижной раме и разделен на несколько секций, несущих ролики, снабженных устройствами перемещения. Несущие ролики секции шарнирно связаны между собой таким образом, что каждая секция сама по себе может быть смещена и установлена под любым углом к заготовке. Для этого используют механические, гидравлические или гидромеханические устройства перемещения.

Из DE 19639297 А1 известны способ и устройство для высокоскоростных установок непрерывной разливки с обжатием заготовок по толщине во время затвердевания. Заготовки обжимают при этом по поперечному сечению линейно на минимальной длине проводки непосредственно под кристаллизатором. Благодаря последующему дальнейшему обжатию заготовки по поперечному сечению на остальной проводке ("мягкое обжатие") максимум непосредственно перед окончательным затвердеванием или нижним концом жидкой фазы сердцевины исключается критическая деформация заготовки с учетом скорости разливки, а также качества стали. Непрерывная разливка также с распределением обжатия по толщине по длине проводки известна также из ЕР 0611610 А1, причем здесь за разливкой заготовки следует еще горячая прокатка предварительно отделенных от заготовки слябов определенной длины.

В основе изобретения лежит задача создания способа и устройства описанного выше рода, которые обеспечивают оптимизированный процесс LCR (обжатие при жидкой сердцевине) и уменьшают затраты на установку.

Эта задача решается для тонких слябов в диапазоне толщин примерно от 40 до 120 мм с помощью способа согласно изобретению за счет того, что толщину заготовки уменьшают только в одном месте проводки под следующей за кристаллизатором первой секцией в зоне, содержащей жидкую сердцевину заготовки, посредством клиновой установки направляющих роликов с плавным переходом. Таким образом, используется полученное благодаря обширному опыту знание того, что при небольших обжатиях по толщине достаточно воздействия на заготовку только в одном месте проводки. Следовательно, гидравлической установкой или исполнительными органами необязательно должны быть снабжены все секции, что в противном случае требует высоких инвестиционных затрат и затрат на обслуживание.

При этом прежде всего, по меньшей мере, непосредственно примыкающая к кристаллизатору первая секция может быть выполнена простой и удобной в обслуживании. Простая конструкция первой секции имеет особое преимущество вследствие имеющейся там высокой опасности прорыва оболочки заготовки главным образом при разливке особых сортов стали, например специальной стали. Простая конструкция секции, расположенной между кристаллизатором и зоной обжатия, создает далее при модернизации предпосылку сохранения имеющихся секций для этого участка проводки, благодаря чему затраты на модернизацию ограничены только одним участком машины или установки непрерывной разливки и, тем самым, уменьшаются инвестиционные затраты. Кроме того, можно реализовать такой режим работы установки непрерывной разливки, при котором незатвердевшая часть или жидкая сердцевина заготовки смещается как можно дальше вниз, и окончательного затвердевания можно достигать всегда на одном и том участке проводки. Это не зависит от ширины отливаемой заготовки и скорости разливки.

Согласно одному предложению по выполнению изобретения толщину в зависимости от формата заготовки и точного места установленной секции, осуществляющей в пределах проводки мини-обжатие, уменьшают в диапазоне 1-25 мм. Конкретное место воздействия на заготовку имеет, следовательно, решающее значение для соответственно осуществляемой степени обжатия по толщине.

Устройство для осуществления способа содержит, согласно изобретению, на одной секции, следующей за непосредственно примыкающей к кристаллизатору секцией, со стороны входа центр поворота и расположенные со стороны выхода исполнительные органы преимущественно с регулированием усилия и/или положения. Таким образом, по меньшей мере, первая, следующая за кристаллизатором секция не используется для обжатия по толщине, а остается, следовательно, в своем положении, с самого начала параллельном направляющим роликам, так что для этой секции не требуется никаких гидравлических установок. Для соответственно клинообразно устанавливаемой секции, расположенной в одном месте в проводке, за счет центра поворота со стороны входа достигается более простая и менее затратная клиновая установка, чем при общей клиновой установке посредством исполнительных органов.

Согласно предпочтительному выполнению изобретения, осуществляющая мини-обжатие секция разделена, и относительно заготовки установлены только направляющие ролики, расположенные в верхней части секции. С помощью этой части секции, содержащей тогда вверху центр поворота, а со стороны выхода - исполнительный орган или органы, достигается то, что за клиновой установкой в любом случае параллельный отрезок проводки следует также тогда, когда клиновая установка происходит в последней секции проводки.

Согласно следующему выполнению изобретения приводимые ролики гибочного тянущего устройства, примыкающие к секциям проводки, снабжены на свободной стороне установочными цилиндрами. Эти цилиндры, расположенные на свободной стороне, с опорной стороной, лежащей у установок непрерывной разливки, как правило, в направлении поворотного стенда, держащего наготове ковши с жидким стальным расплавом, дают то преимущество, что они автоматически настраиваются на толщину заготовки.

Другие подробности изобретения приведены в нижеследующем описании примеров выполнения, изображенных на чертежах, на которых представлено:

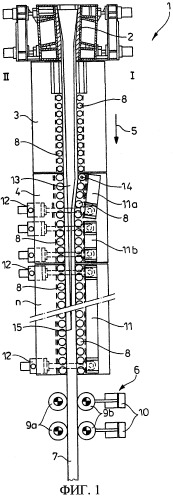

на фиг.1 схематично показан проходной кристаллизатор установки непрерывной разливки с примыкающей к нему проводкой и последующим гибочным тянущим устройством с обжатием по толщине, выполненным на второй секции проводки;

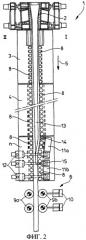

на фиг.2, соответствующей фиг.1, - вид с обжатием по толщине в верхней части последней секции проводки;

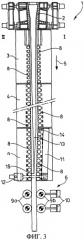

на фиг.3, соответствующей фиг.1, - вид с клиновой установкой всей последней секции проводки.

Из установки 1 непрерывной разливки на фиг.1-3 изображены приводимый в колеблющееся движение кристаллизатор 2, проводка, состоящая из нескольких секций 3; 4; n, и примыкающее к ней в направлении 5 вытягивания заготовки гибочное тянущее устройство 6. Секции 3, 4; n снабжены многочисленными, поддерживающими заготовку 7 направляющими роликами 8. Гибочное тянущее устройство 6 содержит следующие друг за другом, попарно противоположные друг другу приводимые ролики 9а, 9b, причем лежащие на свободной стороне I установки 1 непрерывной разливки ролики 9b снабжены установочными гидроцилиндрами 10. Некоторые секции проводки с опорной стороны II установки 1 непрерывной разливки снабжены исполнительными цилиндрами 12, воздействующими своими поршневыми штоками на роликодержатели 11; 11а, 11b.

В выполнении по фиг.1 мини-обжатие по толщине заготовки 7 осуществляют в зоне жидкой сердцевины 13 непосредственно в секции 4, следующей за первой секцией 3, а именно только посредством роликодержателя 11а этой функционально разделенной на две части секции 4. Роликодержатель 11а имеет со стороны входа центр 14 поворота и посредством исполнительного цилиндра 12, воздействующего внизу на роликодержатель 11а, поворачивается в изображенную клиновую установку для обжатия заготовки 7 по толщине. Посредством исполнительного цилиндра 12, воздействующего на роликодержатель 11b или на роликодержатель или роликодержатели 11 примыкающей части секции или последующих секций n, достигается постоянная на очень длинном участке параллельная установка секций и, тем самым, большое рабочее окно. Окончательное затвердевание заготовки 7 (см. нижний конец 15 жидкой фазы) происходит в зоне последней секции n, однако в зависимости от соответствующих условий разливки и заданных параметров может вполне смещаться в широком диапазоне дальше вверх или вниз.

В отличие от описанного выше выполнения по фиг.2 последняя секция n проводки разделена, и верхний роликодержатель 11а клинообразно устанавливают вокруг центра 14 поворота. Таким образом, возникает определенное рабочее окно с одинаковой толщиной заготовки и окончательным затвердеванием (нижний конец 15 жидкой фазы) в последней секции n проводки, однако примыкающий параллельный отрезок здесь намного короче. Другой вариант обжатия заготовки по толщине изображен на фиг.3. Здесь весь роликодержатель 11 последней секции n проводки устанавливают клинообразно за счет поворота вокруг центра 14. Хотя точное целевое окончательное затвердевание (см. нижний конец 15 жидкой фазы) более проблематично, тем не менее в любом случае гарантируется то, что окончательное затвердевание, как у всех других выполнений, будет неизменно происходить в той же зоне, т.е. в последней секции n.

Всем выполнениям присуще то, что, по меньшей мере, примыкающая к кристаллизатору 2 первая секция 3, на фиг.2 и 3 также последующая секция или секции 4, обходятся без гидравлических установок, благодаря чему значительно уменьшаются инвестиционные затраты и затраты на обслуживание. Прежде всего для первой секции 3, которая особенно подвержена опасности прорыва оболочки заготовки, достигается удобное для обслуживания выполнение установки 1 непрерывной разливки или ее проводки.

1. Способ изготовления тонких слябов, которые обжимают по поперечному сечению во время затвердевания в установке непрерывной разливки, примыкающая к кристаллизатору проводка которой содержит множество секций с расположенными напротив друг друга парами роликов, при этом одна секция содержит клинообразно устанавливаемые роликовые участки или группы направляющих для изменения толщины заготовки с жидкой сердцевиной, отличающийся тем, что осуществляют мини-обжатие в зоне, содержащей жидкую сердцевину заготовки, под следующей за кристаллизатором первой секцией, при этом толщину заготовки уменьшают посредством клиновой установки направляющих роликов с плавным переходом.

2. Способ по п.1, отличающийся тем, что толщину в зависимости от формата заготовки и точного места установки секции, осуществляющей в пределах проводки мини-обжатие, уменьшают в диапазоне 1-25 мм.

3. Устройство для изготовления тонких слябов с обжатием во время затвердевания в установке (1) непрерывной разливки, примыкающая к кристаллизатору (2) проводка которой содержит множество секций (3, 4, n) с расположенными напротив друг друга парами роликов (8), при этом одна секция содержит клинообразно устанавливаемый роликовый участок (11а) для изменения толщины заготовки с жидкой сердцевиной (13), имеющий со стороны входа центр (14) поворота и расположенные со стороны выхода управляющие средства (12), отличающееся тем, что обеспечивающий мини-обжатие клинообразно устанавливаемый роликовый участок (11а) предусмотрен в секции (4, n), следующей за непосредственно примыкающей к кристаллизатору (2) секцией (3).

4. Устройство по п.3, отличающееся тем, что управляющие средства (12) выполнены с возможностью регулирования усилия и/или положения.

5. Устройство по п.3 или 4, отличающееся тем, что осуществляющая мини-обжатие секция (4, n) разделена, при этом только направляющие ролики (8), расположенные в верхнем роликовом участке (11а), выполнены с возможностью регулирования относительно заготовки (7).

6. Устройство по любому из пп.3-5, отличающееся тем, что проводимые ролики (9b) гибочного тянущего устройства (6), примыкающие к секциям (32, 4; n) проводки, снабжены установочными цилиндрами (10) на свободной стороне.