Устройство для изготовления пластиковых емкостей выдувным формованием

Иллюстрации

Показать всеИзобретение относится к устройству для изготовления емкостей из пластика его выдувным формованием в форме, конфигурация полости которой соответствует форме готовой емкости, удерживаемой со стороны ее открытого конца крепежным приспособлением с газоподводящими линиями. При этом через указанное крепежное приспособление в осевом направлении проходит подвижный вытяжной пуансон, а также предусмотрено устройство зажигания взрывчатой газоообразной смеси внутри емкости. Для придания пластиковой емкости более привлекательного внешнего вида за счет, например, ее выполнения с абсолютно прозрачными стенками и для повышения точности ее изготовления согласно изобретению крепежное приспособление выполнено с возможностью его приведения на его обращенном от емкости конце в не проницаемое для текучей среды соприкосновение (по сопряженной уплотняющей поверхности) с основным распределительным блоком, через который с возможностью перемещения в осевом продолжении крепежного приспособления проходит вытяжной пуансон. В обращенной от емкости первой части основного распределительного блока предусмотрено по меньшей мере одно первое присоединительное отверстие для подачи текучей среды, а в противоположной, обращенной к емкости второй части этого основного распределительного блока предусмотрено по меньшей мере еще одно - второе - присоединительное отверстие для подачи текучей среды. Каналы, образованные этими по меньшей мере двумя присоединительными отверстиями, сообщаются между собой в основном распределительном блоке во второй его части. Между местом соединения этих каналов и крепежным приспособлением образован один единственный общий проточный канал. Технический результат, который достигается в заявленном изобретении, заключается в возможности придания пластиковой емкости более привлекательного внешнего вида за счет, например, ее выполнения с абсолютно прозрачными стенками и возможности повышения точности ее изготовления. 8 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к устройству для изготовления емкостей из пластика его выдувным формованием в форме, конфигурация полости которой соответствует форме готовой емкости, удерживаемой со стороны ее открытого конца крепежным приспособлением с газоподводящими линиями, при этом через указанное крепежное приспособление в осевом направлении проходит подвижный вытяжной пуансон, а также предусмотрено устройство зажигания взрывчатой газообразной смеси внутри емкости.

Из заявки WO 98/06559 известно устройство указанного выше типа, предназначенное для изготовления пластиковых емкостей, например бутылок из полиэтилентерефталата (ПЭТФ). Способ изготовления таких ПЭТФ-бутылок заключается в том, что заготовку сначала нагревают до необходимой для выдувания температуры, составляющей примерно от 100 до 120°С, а затем помещают в форму. После этого заготовку с помощью подвижного вытяжного пуансона подвергают вытяжке в осевом направлении. Давление вытяжки создают за счет вдувания в заготовку взрывчатой газообразной смеси, например смеси гремучего газа с инертным газом, в результате воспламенения которой создается давление выдувания, под действием которого стенки промежуточной заготовки, соответственно частично предварительно сформованной емкости полностью прижимаются к внутренней стенке формы. Указанная взрывчатая газообразная смесь представляет собой смесь окислителя с окисляемым компонентом, которым является, например, водород, метан или иные аналогичные вещества.

Однако при технической реализации этого способа было установлено, что изготовленные с помощью такого известного устройства емкости не пригодны для промышленного применения. Такие емкости оказалось невозможным изготавливать с достаточно высоким качеством и с воспроизводимой точностью касательно их формы и объема, а также касательно их внешнего вида. Так, например, с помощью такого устройства оказалось невозможным изготавливать ПЭТФ-бутылки с абсолютно прозрачными стенками. В связи с этим было выдвинуто предположение, что подобный отчасти непривлекательный внешний вид бутылок, если только его не стремились придать бутылке сознательно или если он по тем или иным причинам не имел существенного значения, обусловлен неизбежным влиянием температуры на материал бутылки.

На производстве уже предлагалось приводить крепежное приспособление на его обращенном от емкости конце в непроницаемое для текучей среды соприкосновение с основным распределительным блоком, через который с возможностью перемещения в осевом продолжении крепежного приспособления проходит вытяжной пуансон и у которого предусмотрено по меньшей мере одно присоединительное отверстие для подачи текучей среды. Благодаря этому внутри устройства удалось получить рабочую полость, доступ к которой перекрывается предпочтительно с помощью клапанов и в которой расположено устройство зажигания. В ходе производственного процесса на одной его стадии крепежное приспособление приводится в плотное соприкосновение с распределительным блоком, а на другой его стадии выводится из такого соприкосновения с распределительным блоком. На стадии вытяжки заготовки вытяжной пуансон направленно перемещается насквозь через распределительный блок, а тем самым и насквозь через крепежное приспособление в его осевом направлении.

В соответствии с одним из вариантов осуществления этого ранее предложенного технического решения рабочую полость в устройстве образуют соединенные между собой с плотным примыканием друг к другу детали и элементы устройства, которыми являются основной распределительный блок, крепежное приспособление и находящаяся в форме емкость. Согласно этому варианту текучая среда поступает по меньшей мере через одно присоединительное отверстие в основный распределительный блок и через него поступает далее в крепежное приспособление и в емкость.

В соответствии с другим вариантом рабочую полость в устройстве, когда, например, основный распределительный блок отделен от крепежного приспособления, а само крепежное приспособление закрыто, образует только емкость и это расположенное на ней крепежное приспособление. В этом варианте вытяжной пуансон проходит в осевом направлении сквозь крепежное приспособление.

Доступ к каждой из таких различных рабочих полостей устройства (в зависимости от варианта его выполнения) может перекрываться в зоне по меньшей мере одного присоединительного отверстия. При этом лишь при закрытой, полностью замкнутой рабочей полости малого объема взрыв, вызванный воспламенением взрывчатой газообразной смеси устройством зажигания, которое также расположено в этой рабочей полости устройства, способен кратковременно создавать в ней необходимые высокое давление и высокую температуру. Очевидно, что такие рабочие полости можно вновь открывать по завершении процесса изготовлении емкости. Предусмотренные у самого устройства по конструктивным, технологическим или иным причинам полости, образующие часть пространства, в котором происходит взрыв, имеют настолько малый объем, что в них скапливается лишь незначительное количество продуктов реакции, например воды при использовании гремучего газа.

Герметичное перекрытие небольшой по объему рабочей полости внутри устройства не допускает накапливания нежелательных продуктов реакции (воды) прежде всего благодаря тому, что практически сразу же после взрыва по меньшей мере сама емкость, а предпочтительно емкость с удерживающим ее крепежным приспособлением, выводится из устройства, а вместе с ней тем самым из устройства выходят и скопившиеся внутри него продукты реакции. Поэтому в остальном объеме рабочей полости устройства продукты реакции остаются в столь малых количествах, что ими можно пренебречь даже при проведении производственного процесса в непрерывном режиме в течение длительного периода времени.

В основу настоящего изобретения была положена задача усовершенствовать устройство указанного в начале описания типа таким образом, чтобы оно обеспечивало возможность придания пластиковой емкости более привлекательного внешнего вида за счет, например, ее выполнения с абсолютно прозрачными стенками и возможность повышения точности ее изготовления.

В процессе практической реализации на производстве ранее предложенного технического решения было установлено, что инициированное устройством зажигания сгорание взрывчатой газообразной смеси иногда протекало особо интенсивно на локально ограниченных участках, тогда как на участках, расположенных на некотором удалении от непосредственного места впуска водорода, сгорания взрывчатой газообразной смеси не происходило, чем в данном случае обусловлено стремление обеспечить равномерное сгорание взрывчатой газообразной смеси и равномерное воздействие образующихся при ее взрыве газов по всему объему рабочей полости устройства.

Указанная задача решается согласно изобретению благодаря тому, что крепежное приспособление выполнено с возможностью его приведения на его обращенном от емкости конце в непроницаемое для текучей среды соприкосновение с основным распределительным блоком, через который с возможностью перемещения в осевом продолжении крепежного приспособления проходит вытяжной пуансон, в обращенной от емкости первой части основного распределительного блока предусмотрено по меньшей мере одно первое присоединительное отверстие для подачи текучей среды, а в противоположной, обращенной к емкости второй части этого основного распределительного блока, предусмотрено по меньшей мере еще одно - второе - присоединительное отверстие для подачи текучей среды, каналы, образованные этими по меньшей мере двумя присоединительными отверстиями, сообщаются между собой в основном распределительном блоке во второй его части и между местом соединения этих каналов и крепежным приспособлением образован один единственный общий проточный канал. В устройстве, выполненным в соответствии с предложенным ранее техническим решением, точку выхода водорода, являющегося одной из текучих сред, из подводящей линии стремились сместить по высоте максимально близко к изготавливаемой емкости, предпочтительно расположить ее непосредственно в самой емкости и предпочтительно вблизи от устройства зажигания. Вследствие этого смешение водорода, являющегося окисляемым компонентом смеси текучих сред, с другими компонентами, к числу которых относится также окислитель, происходило лишь в зоне, окружающей точку выхода водорода из подводящей линии, преимущественно лишь внутри самой емкости. По этой причине смешение между собой компонентов с образованием взрывчатой газообразной смеси происходило неэффективно и не в полной мере. В результате не всегда удавалось обеспечить получение гомогенной смеси с вытекающими отсюда упомянутыми выше недостатками, проявлявшимися в возникновении лишь локальных взрывов. Оптимальным же режим сгорания является при наличии стехиометрической смеси. С учетом этого уже предпринимались попытки управлять подачей отдельных компонентов смеси, например, в функции времени за счет впуска их потоков не одновременно, а с некоторым смещением во времени. Однако подобное управление подачей отдельных компонентов смеси является сложным и дорогим в реализации.

Размещение предлагаемого в изобретении первого присоединительного отверстия для подачи текучей среды или несколько таких первых присоединительных отверстий для подачи текучей среды в обращенной от изготавливаемой емкости первой части основного распределительного блока позволяет подавать через это присоединительное отверстие, например, окислитель либо смесь с окислителем или даже воздух. При размещении второго присоединительного отверстия для подачи текучей среды ближе к емкости и при подаче через него окисляемого компонента, такого, например, как водород или метан этот окисляемый компонент практически не задерживается в более удаленной от емкости первой части основного распределительного блока, что обеспечивает эффективное перемешивание или смешение окисляемого компонента с другими текучими средами и тем самым равномерное качественное сгорание смеси по всему объему рабочей полости устройства.

Смешение между собой различных текучих сред, являющихся компонентами образуемой ими взрывчатой газообразной смеси, происходит в месте соединения между собой каналов, образованных двумя присоединительными отверстиями для подачи текучих сред, поскольку от этого места соединения до емкости в направлении потока проходит один единственный проточный канал, по которому должны протекать все текучие среды. При этом текучие среды смешиваются между собой на пути движения их потоков в этом проточном канале, в результате чего в соответствии с количеством окисляемого компонента (водорода или метана) образуется практически стехиометрическая смесь, гомогенно распределенная практически по всему объему изготавливаемой емкости.

Предлагаемое в изобретении устройство позволяет в дозированных количествах добавлять окисляемый компонент (водород, метан или иное аналогичное вещество) в поток текучей среды. Конкретное добавляемое количество окисляемого компонента определяется промежутком времени, проходящего от момента открытия подводящей линии до момента ее закрытия. Предпочтительно также управлять в функции времени и количеством других подаваемых в устройство текучих сред, прежде всего окислителя, обеспечивая поступление этих текучих сред в устройство в течение промежутка времени, проходящего от момента открытия установленного в подводящей линии клапана до момента его закрытия. Согласно изобретению промежуток времени, проходящего от начала подачи текучих сред, содержащих окислитель, до завершения их подачи, больше аналогичного промежутка времени, в течение которого в устройство подается окисляемый компонент. В соответствии с этим после отключения подачи, содержащей окисляемый компонент текучей среды, поток содержащих окислитель текучих сред еще продолжает двигаться мимо места соединения между собой каналов, образованных двумя присоединительными отверстиями для подачи текучих сред. Вследствие этого на участке, расположенном по ходу потока за этим местом соединения, практически полностью отсутствует текучая среда, содержащая окисляемый компонент. Тем самым удается предотвратить распространение взрыва в удаленную от емкости часть основного распределительного блока.

Если согласно определенному варианту осуществления изобретения предположить, что вытяжной пуансон расположен практически вертикально, а изготавливаемая емкость находится при этом сверху него, то в этом случае основный распределительный блок будет находиться на некотором расстоянии под ней, а также под крепежным приспособлением, при этом первая часть основного распределительного блока будет расположена снизу, а вторая его часть будет расположена сверху ближе к емкости. В принципе в качестве текучей среды, содержащей окислительные компоненты, в производственном процессе можно использовать воздух. В этом случае воздух будет втекать в устройство снизу и подниматься через основный распределительный блок таким образом, что после закрытия всех клапанов будет образовываться своего рода воздушный столб на участке от нижней, удаленной второй части основного распределительного блока по меньшей мере примерно до средней его части. За счет более длительной подачи воздуха, продолжающейся и после отключения подачи окисляемого компонента, последний будет захватываться потоком этого воздуха в месте соединения между собой каналов, образованных двумя присоединительными отверстиями для подачи текучих сред, и принудительно вытесняться им вверх. В результате на участке, проходящем вверх от места втекания двух текучих сред, соответственно от места их объединения и до места, расположенного ближе к емкости, более не будет присутствовать окисляемая текучая среда. В соответствии с этим на расположенном ниже участке и на большем удалении от емкости гремучий газ образоваться не сможет, и тем самым на этом участке исключается возможность опасного при определенных условиях взрыва и образования продуктов реакции, т.е. воды в случае взрыва гремучего газа.

В соответствии с одним из предпочтительных вариантов осуществления изобретения в качестве окислителя целесообразно использовать воздух, а в качестве окисляемого компонента - водород и открывать клапан для впуска водорода через 30 миллисекунд после открытия клапанов для впуска воздуха. В этом случае водород в зависимости от размеров изготавливаемой емкости, например емкости в форме бутылки или пластиковой бутылки, предпочтительно подавать в течение промежутка времени, составляющего от 90 до 140 мс. После этого подачу водорода прекращают, продолжая подавать воздух, который протекает мимо места соединения между собой каналов, образованных двумя присоединительными отверстиями для подачи текучих сред, в сторону изготавливаемой емкости. При этом воздух предпочтительно подавать в течение 250 мс. По истечении этого промежутка времени закрывают также клапан в линии подачи воздуха. Экспериментально было установлено, что именно при таких значениях обеспечивается равномерное и качественное сгорание газообразной смеси в изготавливаемой емкости, соответственно равномерное и эффективное распространение взрывной волны от взрыва этой газообразной смеси. При этом сигнал на срабатывание устройства зажигания выдавался непосредственно после закрытия последнего из всех клапанов для впуска воздуха.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения ко второму присоединительному отверстию присоединен жесткий короткий соединительный патрубок с неподвижно соединенным с ним регулирующим клапаном. В этом случае линия подачи окисляемой текучей среды (например водорода или метана) является неподвижной, что повышает надежность и безопасность работы всего устройства в целом. При этом стационарно проложенные жесткие патрубки и трубопроводы можно соединить между собой сваркой, что обеспечивает соблюдение самых строгих требований по технике безопасности. Отказ от использования гибких шлангов и применение жестких, коротких соединительных патрубков позволяет точно задавать объем заключенного в них пространства, что в свою очередь позволяет с более высокой точностью дозировать компоненты для приготавливаемой из них взрывчатой смеси. В соответствии с наиболее предпочтительным вариантом осуществления изобретения длина указанного соединительного патрубка между основным распределительным блоком и регулирующим клапаном предпочтительно составляет от 5 до 20 мм, более предпочтительно примерно 10 мм.

В соответствии со следующим вариантом осуществления изобретения в основном распределительном блоке, который предпочтительно выполнен стационарным, расположен перемещаемый относительно него приводом в осевом направлении полый поршень, который на его наружном, обращенном к крепежному приспособлению конце имеет пригнанную к этому крепежному приспособлению кольцевую сопряженную уплотняющую поверхность, обеспечивающую непроницаемое для текучей среды соприкосновение крепежного приспособления с основным распределительным блоком. В принципе основный распределительный блок можно также выполнить цельным и герметично соединять его с подвижным крепежным приспособлением таким образом, чтобы обеспечить возможность управляемого разъединения крепежного приспособления и основного распределительного блока. Однако описанное выше решение, предусматривающее применение полого поршня, обеспечивает оптимальное разъемное соединение между собой основного распределительного блока и крепежного приспособления. В этом случае для соединения основного распределительного блока с крепежным приспособлением, соответственно для отсоединения основного распределительного блока от крепежного приспособления не требуется перемещать ни основной распределительный блок, ни крепежное приспособление в осевом направлении, т.е. примерно в направлении полого поршня, поскольку сам этот полый поршень приводится в движение в осевом направлении, предпочтительно пневматически. Полый поршень имеет на его наружном конце пригнанную к крепежному приспособлению сопряженную уплотняющую поверхность, которая при присоединении крепежного приспособления к основному распределительному блоку входит в герметичное соприкосновение с уплотняющей поверхностью этого крепежного приспособления. По завершении процесса выдувания и стерилизующей обработки направление движения полого поршня изменяется на обратное, в результате чего его уплотняющая поверхность отходит от сопряженной с ней уплотняющей поверхности, после чего крепежное приспособление можно перемещать описанным выше образом перпендикулярно направлению его продольной оси. Крепежное приспособление приводится в такое движение каждый раз по завершении стадии вытяжки и выдувания и стерилизующей обработки в ходе протекающего в периодическом режиме технологического процесса.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения основный распределительный блок предлагается выполнять состоящим из распределительного блока и полого переходника. Такой переходник можно установить на обращенной к емкости стороне распределительного блока и закрепить в этом месте таким образом, чтобы обе эти детали (т.е. распределительный блок и переходник) совместно образовывали жесткий, как бы цельный основной распределительный блок, который вместе с тем при необходимости можно разобрать, что, например, при переоснащении линии подачи окисляемых компонентов требует переустановки или перемонтажа только одного переходника, который тем самым достаточно лишь отсоединить от распределительного блока и заменить на другой.

В соответствии со следующим предпочтительным вариантом осуществления изобретения крепежное приспособление выполнено полым и имеет на его обращенном от емкости конце уплотняющую поверхность, через которую с возможностью перемещения в осевом продолжении крепежного приспособления проходит вытяжной пуансон. Крепежное приспособление предпочтительно выполнять полым с той целью, чтобы вытяжной пуансон можно было перемещать в осевом направлении сквозь все имеющее продолговатое исполнение крепежное приспособление от одного его конца до его другого - противоположного - конца. Вместе с тем крепежное приспособление выполнено с возможностью его непроницаемого для текучей среды соединения с распределительным блоком по имеющейся у этого крепежного приспособления уплотняющей поверхности, которая охватывает пространство, в котором расположен и перемещается вытяжной пуансон, и в соответствии с этим является кольцевой. При этом целесообразно, чтобы вытяжной пуансон проходил сквозь эту кольцевую уплотняющую поверхность с обеспечением непроницаемости для текучей среды и благодаря этому мог при определенных условиях вытеснять текучие среды, предпочтительно газы, из распределительного блока сквозь крепежное приспособление в изготавливаемую емкость, не допуская попадания этих газов в окружающее устройство внешнее пространство. Выполнение крепежного приспособления полым не только позволяет беспрепятственно вводить внутрь емкости и выводить из нее вытяжной пуансон, но и обеспечивает возможность перетекания в емкость текучих сред в пространстве между наружной поверхностью вытяжного пуансона и внутренней поверхностью крепежного приспособления, а также дополнительно позволяет поддерживать сравнительно небольшим объем пространства внутри крепежного приспособления. При этом прежде всего появляется возможность ограничить объем пространства, в котором должен происходить взрыв газообразной смеси, объемом описанной выше имеющейся у устройства рабочей полости, и тем самым полностью исключить протекание химических реакций в подводящих линиях, сопровождающееся образованием соответствующих продуктов реакции.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения на обращенной к емкости части полого вытяжного пуансона на нем расположено устройство зажигания, которое предпочтительно пропущенным через полый вытяжной пуансон кабелем соединено с блоком управления. Такое конструктивное исполнение полого вытяжного пуансона обеспечивает воможность воспламенения взрывчатой смеси текучих сред практически в центре изготавливаемой емкости. При этом расположенные вне емкости на большем удалении от нее детали и элементы устройства можно в зависимости от условий проведения технологического процесса или от его стадии отсоединять или закрывать. Еще одно преимущество, связанное с выполнением вытяжного пуансона полым, состоит в упрощении прокладки к устройству зажигания кабеля или токопроводящей дорожки, по которому, соответственно по которой в это устройство зажигания подается управляющий импульс на его срабатывание.

В соответствии со следующим предпочтительным вариантом осуществления изобретения крепежное приспособление выполнено с возможностью его перемещения приводом перпендикулярно своей продольной оси. Наличие подобной возможности, как было установлено, позволяет после каждого процесса выдувания, т.е. прежде всего после каждого процесса сгорания, отдельно отводить большую часть имеющейся у устройства рабочей полости, а именно пространство внутри полого крепежного приспособления, вместе с осевшими на стенки этой рабочей полости продуктами реакции от в остальном стационарного устройства, например от основного распределительного блока с установленным в нем полым поршнем. Благодаря этому исключается участие всех таких продуктов реакции в последующем процессе выдувания и прежде всего в химическом процессе сгорания взрывчатой смеси. В этом случае объем имеющейся у устройства рабочей полости, на стенках которой в любом случае могут оседать продукты реакции, ограничивается объемом пространства, заключенного внутри полого вытяжного пуансона и основного распределительного блока. При использовании гремучего газа там самым в последующем процессе сгорания участвует столь малое количество образующейся в результате его сгорания в качестве продукта реакции воды, что можно не опасаться ухудшения качества внутренних стенок емкости во время и после взрыва.

В соответствии с изобретением для направленного перемещения вытяжного пуансона основной распределительный блок можно далее снабдить расположенным на одной оси с полым поршнем сальниковым вводным устройством. Такое сальниковое вводное устройство обеспечивает газонепроницаемое уплотнение имеющейся у устройства рабочей полости при перемещении вытяжного пуансона в осевом направлении через основный распределительный блок, его полый поршень и последующее крепежное приспособление в емкость, а также при перемещении вытяжного пуансона в осевом направлении через эти детали при его выведении из емкости.

Следует также отметить, что в различных местах предлагаемого в изобретении устройства можно установить датчики давления и датчики температуры (термометры), которые предпочтительно располагать в зоне основного распределительного блока, однако их можно разместить и внутри полого вытяжного пуансона.

Очевидно, что работа устройства зажигания может быть основана на различных физических принципах. В простейшем случае для воспламенения смеси текучих сред можно использовать электрическое зажигание, основанное на проскакивании электрической искры в искровом промежутке, для чего можно применять, например, свечу зажигания, размещаемую на вытяжном пуансоне или на распределителе, или основанное на статическом разряде. Наряду с этим инициировать воспламенение смеси текучих сред можно также методами, основанными на иных принципах, например на воздействии энергией электромагнитного излучения в виде, например, импульса лазерного, высокочастотного или СВЧ-излучения, или же с помощью каталитического процесса.

В соответствии еще с одним, целесообразным с практической точки зрения вариантом осуществления изобретения устройство зажигания предлагается располагать в основном распределительном блоке. В этом случае имеющееся в основном распределительном блоке пространство, имеющееся между этим вытяжным пуансоном и полым поршнем пространство, и имеющееся между вытяжным пуансоном и крепежным приспособлением пространство образуют зазор, окружающий вытяжной пуансон. Такой зазор представляет собой кольцевое пространство, которое можно рассматривать как канал для прохода текучей среды и размеры которого можно задавать соответствующим образом. При большой величине этого зазора через него в емкость можно нагнетать большие количества текучих сред и наоборот. В этом случае взрыв, инициированный устройством зажигания, расположенным в основном распределительном блоке, будет исключительно быстро распространяться по всему объему пространства, заполненного текучей средой и водородом. При этом доступ снаружи в это пространство перекрывается обратными клапанами в линиях, подведенных к распределительному блоку.

Предлагаемые в изобретении меры позволяют управлять взрывом исключительно за счет регулирования количества подаваемого в устройство окисляемого компонента смеси. При этом достигается гомогенное распределение в газообразной смеси ее компонентов. Поток воздуха, который представляет собой смесь текучей среды с окислителем и который подается в устройство в течение более продолжительного периода времени по сравнению с промежутком времени, в течение которого в устройство подается водород или метан и который проходит от момента открытия линии подачи водорода или метана, происходящего в более поздний момент по сравнению с моментом открытия линии подачи воздуха, и до момента закрытия линии водорода или метана, происходящего в более ранний момент по сравнению с моментом закрытия линии подачи воздуха, обеспечивает за счет создаваемых им завихрений эффективное перемешивание компонентов взрывчатой газообразной смеси, начиная от места их впуска или объединения, что обеспечивает поступление в изготавливаемую емкость и наличие в ней тщательно и гомогенно перемешанных между собой газов. При этом в обращенной от емкости части основного распределительного блока окисляемые компоненты взрывчатой смеси практически полностью отсутствуют, что исключает распространение взрыва в сторону основного распределительного блока и в него.

Другие преимущества, отличительные особенности и возможности применения настоящего изобретения более подробно рассмотрены ниже на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

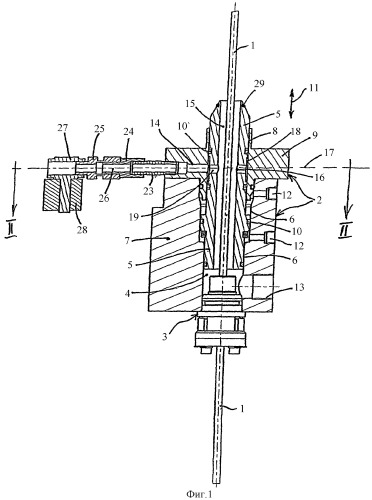

на фиг.1 - изображенный в разрезе основной распределительный блок с проходящим сквозь него по его центру вытяжным пуансоном и с ориентированным перпендикулярно этому пуансону вторым присоединительным отверстием для подвода окисляемых компонентов,

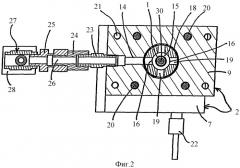

на фиг.2 - сечение плоскостью II-II по фиг.1.

На чертежах не показана емкость, в данном случае емкость в форме бутылки, изготавливаемая из пластика, например из ПЭТФ. При этом предполагается, что открытый конец такой ПЭТФ-емкости, т.е. ее горлышко, обращен вниз. Емкость герметично соединяется с верхней стороной не показанного на чертеже крепежного приспособления и удерживается им. Такое крепежное приспособление имеет гильзообразную форму и может свободно перемещаться относительно подводящих линий и иных элементов и деталей формы в направлении перпендикулярно вытяжному пуансону 1 по пересекающейся с ним траектории, который на чертеже показан в виде тонкой полой трубки и который проходит насквозь через обозначенный общей позицией 2 основный распределительный блок по его центру. Вытяжной пуансон 1 в осевом направлении проходит не только сквозь не показанное на чертеже крепежное приспособление, но и сквозь сальниковое вводное устройство 3, сквозь имеющуюся у устройства рабочую полость 4 и сквозь полый поршень 5 с некоторым зазором относительно его стенок, каковой поршень расположен в сквозном вертикальном отверстии 6 распределительного блока 7, а также в сквозном вертикальном отверстии 8 переходника 9 и уплотнен относительно стенок этих отверстий. При этом на чертеже видны, например, уплотнение 10 поршня, расположенное по середине распределительного блока 7, и уплотнение 10 поршня, расположенное в верхней первой части основного распределительного блока 2 (в данном случае в отверстии переходника 9).

Выполненный полым распределительный блок 7 и переходник 9, который также выполнен полым, совместно образуют основный распределительный блок, обозначенный общей позицией 2. Распределительный блок 7 и переходник 9 неподвижно соединены между собой. Полый же поршень 5 может перемещаться относительно них, в рассматриваемом варианте вертикально вверх и вниз параллельно продольной протяженности вытяжного пуансона 1. Направление такого перемещения полого поршня 5 обозначено двунаправленной стрелкой 11. Управляет подобным перемещением полого поршня 5 в направлениях, обозначенных двунаправленной стрелкой 11, пневмосистема через ее присоединительные отверстия 12.

Основный распределительный блок 2 имеет в его первой части, которая обращена от расположенной вертикально сверху воображаемой емкости, имеющей форму бутылки, первое присоединительное отверстие 13 для подачи текучей среды, через которое из не показанной на чертеже подводящей линии с управляемыми клапанами в имеющуюся у устройства рабочую полость 4 нагнетается, например, воздух.

С противоположной стороны в обращенной сверху к емкости второй части основного распределительного блока 2 предусмотрено второе присоединительное отверстие 14 для подачи текучей среды (например для подачи окисляемой текучей среды, водорода или метана).

В полом поршне 5 имеется центральный проточный канал 15, который в его нижней части образует линию подачи нагнетаемого воздуха, а в его верхней части образует линию подачи смеси воздуха с водородом. Этот канал 15 сообщается с присоединительным отверстием 14 в основном распределительном блоке 2 в его верхней, ближней к формуемой емкости, соответственно бутылке части. Соответствующее место 16 их соединения расположено на уровне обозначенной на фиг.1 прерывистой линией горизонтальной плоскости 17, которая является плоскостью проекции показанного на фиг.2 чертежа. На фиг.1 и 2 канал в присоединительном отверстии 14 проходит слева направо вплоть до вертикального отверстия 8 и оканчивается в кольцевом зазоре 18, который полностью охватывает снаружи полый поршень 5. От этого кольцевого зазора 18 отходят проходные отверстия 19, проходящие непосредственно до центрального проточного канала 15 и оканчивающиеся в нем. В устройстве предусмотрено четыре таких проходных отверстия 19, которые распределены по окружности с угловым шагом в 90°, что обеспечивает максимально равномерную подачу поступающей из второго присоединительного отверстия 14 текучей среды в центральный проточный канал 15 через кольцевой зазор 18 и эти проходные отверстия 19. Указанное место 16 соединения представляет собой, таким образом, поверхность стыка между сквозными отверстиями 19 и центральным проточным каналом 15.

На фиг.2 показаны четыре крепежных винта 20, которыми полый переходник 9 привинчен к распределительному блоку 7 с образованием основного распределительного блока 2. С внешней по отношению к этим винтам стороны расположены далее четыре резьбовых отверстия 21, ввинчиваемыми в которые винтами основный распределительный блок 2 в свою очередь крепится к машине.

На фиг.2 внизу справа схематично показан также датчик 22 давления.

Ко второму присоединительному отверстию 14, выполненному в переходнике 9, присоединен обратный клапан 23, который на обоих чертежах расположен с левой стороны. С внешней, левой в плоскости чертежа стороны на этот клапан навинчен первый резьбовой соединитель 24, на который в свою очередь далее навинчен второй резьбовой соединитель 25. Центральные отверстия этих резьбовых соединителей образуют подводящий канал 26, соединяющий второе присоединительное отверстие 14 с регулирующим клапаном 27, имеющим электромагнитный привод с катушкой 28.

У показанного на фиг.1 устройства предполагается наличие уже упомянутого выше крепежного приспособления, которое при подъеме полого поршня 5 в направлении стрелки 11 входит с ним в плотное соприкосновение по сопряженной уплотняющей поверхности 29.

На полом вытяжном пуансоне 1 предусмотрено не показанное на чертежах устройство зажигания, которое изображенным на фиг.2 кабелем 30 электрически соединено с не показанным на чертежах блоком управления.

Регулирующий клапан 27 связан с времязадающей цепью, которая в функции времени управляет количеством дозируемого этим клапаном водорода или метана, подводимого на образование взрывчатой газообразной смеси. В месте 16 соединения присоединительного отверстия 14 с проточным каналом 15 этот окисляемый компонент (водород или метан) захватывается движущимся вверх в центральном проточном канале 15 потоком воздуха и смешивается с ним с образованием гомогенно распределенной смеси. После отключения регулирующего клапана 27 поток нагнетаемого воздуха продолжает двигаться вверх по центральному проточному каналу до отключения и его подачи. Тем самым обеспечивается полное или практически полное вытеснение поступающего из присоединительного отверстия 14 окисляемого компонента из пространства, расположенного ниже середины полого поршня 5, а преимущественно даже из пространства, расположенного ниже места 16 соединения присоединительного отверстия 14 с проточным каналом 15.

1. Устройство для изготовления емкостей из пластика его выдувным формованием в форме, конфигурация полости которой соответствует форме готовой емкости, удерживаемой со стороны ее открытого конца крепежным приспособлением с газоподводящими линиями, при этом через указанное крепежное приспособле