Способ задания крановщиком рабочей зоны грузоподъемного крана

Иллюстрации

Показать всеИзобретение относится к области подъемно-транспортного машиностроения и предназначено для использования в системах защиты грузоподъемных кранов от столкновений с препятствиями. Способ предусматривает изменение пространственного положения его стрелы или грузозахватного органа, измерение, по меньшей мере, одной координаты этих положений, запоминание значения этой координаты по первой команде крановщика и формирование рабочей зоны крана с использованием запомненного значения этой координаты. После первой команды крановщика во время изменения пространственного положения стрелы или грузозахватного органа крана дополнительно осуществляют запоминание значений указанной координаты через заранее установленные промежутки времени или после изменения этой координаты на заранее установленную величину. Прекращают это запоминание после второй команды крановщика. Указанное формирование рабочей зоны крана осуществляют путем вычисления ее границ с использованием запомненных значений координаты. При этих вычислениях выявляют наличие замкнутости траектории перемещения стрелы или грузозахватного органа, по меньшей мере, по одной указанной координате. При наличии замкнутости траектории рабочую зону крана формируют в пределах изменения запомненных значений координаты. В случае отсутствия этой замкнутости рабочую зону формируют в виде сектора с центром в оси вращения крана и дугой, в общем случае криволинейной, координаты которой не превышают ее максимальных запомненных значений. Изобретение обеспечивает возможность задания крановщиком рабочей зоны любой формы, в том числе объемной, учитывающей размеры и характер поднимаемого груза и наличие линий электропередачи, при одновременном упрощении работы крановщика и системы координатной защиты. 15 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в системах защиты грузоподъемных кранов от столкновений с препятствиями (в системах координатной защиты) при работе в стесненных условиях.

Известен способ задания крановщиком рабочей зоны грузоподъемного крана, заключающийся в моделировании препятствия на экране дисплея, на котором в установленном масштабе отображается рабочая зона грузоподъемного крана, причем моделирование осуществляется путем воздействия на задатчики высоты и ширины препятствия, выполненные в виде модуляторов ширины импульсов [1].

Недостатками этого способа являются ограниченные функциональные возможности, поскольку в нем невозможно задание (ограничения) рабочей зоны крана при наличии препятствия непрямоугольной формы или нескольких препятствий.

Известен также способ задания крановщиком рабочей зоны грузоподъемного крана, заключающийся в моделировании препятствия на экране дисплея при помощи пластин со светочувствительными датчиками, причем пластины различных размеров и формы прикрепляются крановщиком к экрану дисплея после приближения стрелы или грузозахватного органа крана к реальному препятствию, что отображается световым пятном на экране дисплея [2].

Недостатком этого способа также являются ограниченные функциональные возможности, поскольку в нем ввиду ограниченности набора пластин отсутствует возможность задания (ограничения) рабочей зоны крана при наличии препятствия произвольной формы. В нем не предусматривается также возможность ограничения рабочей зоны крана при наличии нескольких препятствий.

Этот недостаток частично устранен в способе задания крановщиком рабочей зоны грузоподъемного крана, заключающемся в последовательном вводе крановщиком определенного набора ограничений типа "угол поворота вправо", "угол поворота влево", "стена" и "потолок". В этом способе крановщик последовательно устанавливает стрелу или грузозахватный орган крана в положения, соответствующие границе рабочей зоны, и дает команды записи параметров (координат) выбранных типов ограничений путем воздействия на один из четырех органов управления, соответствующих выбранному типу ограничения рабочей зоны, после чего осуществляется запоминание значений введенных параметров (координат) в качестве предельных положений стрелы или грузозахватного органа и формирование рабочей зоны грузоподъемного крана путем использования вычислительным устройством значений каждой введенной координаты для исключения из зоны разрешенных движений стрелы или грузозахватного органа части окружающего грузоподъемный кран пространства в соответствии с введенными типами ограничений [3].

Аналогичный подход используется и в наиболее близком к предложенному способу задания крановщиком рабочей зоны грузоподъемного крана, также заключающемся в последовательном введении в рабочую зону грузоподъемного крана отдельных ограничений типа "угол поворота вправо", "угол поворота влево", "стена" и "потолок" [4, 5]. Отличие этого способа от предыдущего [3] заключается только в том, что отдельные типы ограничений отображаются на экране графического дисплея в виде заштрихованных областей, что обеспечивает наглядность задания рабочей зоны крана и соответственно повышает удобство работы крановщика.

Однако в известных технических решениях [3, 4, 5] формирование разрешенной зоны работа крана (или, что эквивалентно, введение координатной защиты) возможно только путем введения ограничений вполне определенного типа или набора - "угол поворота", "стена" и "потолок". Это значительно ограничивает возможности задания крановщиком рабочей зоны различной формы. В частности, невозможно задание рабочей зоны с ограничением типа криволинейная или ломанная стена. Это является существенным недостатком известного способа.

Кроме того, наличие нескольких органов управления для задания ограничений различного типа и соответственно необходимость различных воздействий на эти органы существенно усложняет работу крановщика.

При этом процедуры ввода ограничений различного типа, например ограничения типа "стена" и ограничения типа "угол поворота", существенно отличаются, поскольку предполагают кроме воздействия на различные органы управления для ввода параметров координатной защиты также различные действия по установке стрелы или грузозахватного органа крана на границу разрешенной зоны работы. (В первом случае необходимо установить стрелу крана перпендикулярно к препятствию (к стене), а во втором случае - приблизить к препятствию сбоку.) Это также приводит к дополнительному усложнению работы крановщика.

Техническим результатом, на достижение которого направлено предложенное техническое решение, является обеспечение возможности задания крановщиком рабочей зоны любой формы, в том числе объемной, учитывающей размеры и характер поднимаемого груза и наличие линии электропередачи (ЛЭП), т.е. расширение функциональных возможностей координатной защиты грузоподъемного крана при одновременном упрощении работы крановщика и технической реализации системы за счет сокращения количества органов управления и количества воздействий на них, а также применения единообразной процедуры задания рабочей зоны любых размеров и любой формы.

В предложенном способе задания крановщиком рабочей зоны грузоподъемного крана, заключающемся в измерении пространственного положения его стрелы или грузозахватного органа, измерения по меньшей мере одной координаты этих положений, запоминания значения этой координаты по первой команде крановщика и формирования рабочей зоны грузоподъемного крана путем использования значения этой координаты в качестве предельного положения стрелы или грузозахватного органа, указанный технический результат достигается тем, что дополнительно осуществляют запоминание значений указанной координаты после первой команды крановщика и прекращают это запоминание после второй команды крановщика, а указанное формирование рабочей зоны грузоподъемного крана осуществляют путем использования в качестве предельных положений стрелы или грузозахватного органа значений координат, запомненных между первой и второй командами крановщика. При этом после указанного изменения пространственного положения стрелы или грузозахватного органа грузоподъемного крана и измерений значений по меньшей мере одной координаты этих положений путем выявления совпадения значений этой координаты в различные моменты времени устанавливают наличия ее циклического изменения, после чего при наличии этого циклического изменения рабочую зону грузоподъемного крана (по положению его стрелы или грузозахватного органа) формируют по предельным значениям этой координаты в пределах ее циклического изменения, а в случае отсутствия циклического изменения эту зону формируют в виде сектора с центром в оси вращения грузоподъемного крана и дугой, в общем случае криволинейной, соответствующей максимальным значениям указанной координаты.

При решении поставленной технической задачи формирование рабочей зоны грузоподъемного крана в горизонтальной и в вертикальной плоскостях может осуществляться путем использования в качестве указанных координат предельных положений стрелы или грузозахватного органа значений вылета и соответственно угла азимута и высоты оголовка стрелы или грузозахватного органа. В частности, рабочая зона грузоподъемного крана в вертикальной плоскости (по высоте) может быть сформирована путем использования максимального или минимального значения высоты оголовка стрелы или грузозахватного органа в качестве их предельных положений.

Решение поставленной технической задачи может также достигаться благодаря тому, что после задания крановщиком рабочей зоны грузоподъемного крана по положению его стрелы или грузозахватного органа аналогичным образом путем дополнительного изменения пространственного положения стрелы или грузозахватного органа, измерений по меньшей мере одной координаты этих положений и запоминания значений этой координаты по дополнительным командам крановщика и между этими командами, дополнительно формируют замкнутую зону внутри сформированной рабочей зоны, которую исключают из рабочей зоны грузоподъемного крана. Эта зона может относиться к стационарному объекту. В этом случае дополнительно, например путем измерения координат этого стационарного объекта или расчетным путем при проектировании грузоподъемного крана, определяют зону недопустимых перемещений его стрелы или грузозахватного органа и исключают ее из сформированной рабочей зоны. В частности, при определении указанной зоны недопустимых перемещений стрелы или грузозахватного органа грузоподъемного крана используют координаты кабины грузоподъемного крана или кабины его шасси, которые предварительно определяют при проектировании грузоподъемного крана и записывают в энергонезависимую память устройства формирования рабочей зоны (или системы координатной защиты) с возможностью считывания при формировании рабочей зоны крана.

Для обеспечения обязательности задания рабочей зоны грузоподъемного крана перед началом его работы, что также обеспечивает решение поставленной технической задачи в части расширения функциональных возможностей системы, дополнительно выявляют нагрузку на грузозахватном органе крана и при наличии этой нагрузки до окончания указанного формирования рабочей зоны осуществляют блокировку (запрет) изменения пространственного положения стрелы или грузозахватного органа грузоподъемного крана или предупредительную сигнализацию путем формирования соответственно сигналов управления механизмами грузоподъемного крана или предупреждающего светового или звукового сигнала.

Кроме того, для решения поставленной задачи дополнительно, например, визуальным путем или при помощи датчика приближения к линии электропередачи (ЛЭП), выявляют наличие ЛЭП, измеряют напряженность ее поля, сравнивают ее с допустимым предварительно установленным значением и в случае превышения ограничивают сформированную рабочую зону грузоподъемного крана из условия запрещения перемещения стрелы или грузозахватного органа грузоподъемного крана в сторону их приближения к ЛЭП.

С этой же целью сформированную рабочую зону грузоподъемного крана дополнительно уменьшают на величину расстояния от грузозахватного органа до удаленной точки поднимаемого груза, что обеспечивает расширение функциональных возможностей путем учета габаритных размеров груза при задании рабочей зоны крана. При этом указанное расстояние предварительно записывают в энергонезависимую память устройства формирования рабочей зоны (системы координатной защиты) или вводят в эту память до начала выполнения грузоподъемной операции в ручном режиме при помощи крановщика.

Для решения поставленный задачи по дополнительной команде крановщика в устройство формирования рабочей зоны (в систему координатной защиты) может быть дополнительно введен признак использования на кране электромагнитного или вакуумного грузозахватного органа (захвата) или признак перемещения опасного груза с последующим дополнительным ограничением сформированной рабочей зоны грузоподъемного крана по заранее заданной высоте при наличии этого признака.

После первой команды крановщика дополнительно может осуществляться формирование светового или звукового сигнала индикации режима записи координат, а после второй команды крановщика - отключение указанного сигнала и дополнительное включение светового или звукового сигнала индикации наличия сформированной рабочей зоны (введения координатной защиты). При этом может быть использован один сигнализатор. Для этого индикацию режима записи координат осуществляют путем периодического включения светового сигнализатора, а индикацию наличия сформированной рабочей зоны (введенной координатной защиты) - путем перевода этого сигнализатора в режим постоянного свечения.

Кроме того, при решении поставленной задачи параметры заданной крановщиком рабочей зоны грузоподъемного крана могут быть дополнительно записаны в энергонезависимую память устройства формирования рабочей зоны (системы координатной защиты) с возможностью считывания в случае необходимости, в частности по команде крановщика, для задания рабочей зоны грузоподъемного крана, что используется для упрощения повторного задания одной и той же рабочей зоны грузоподъемного крана при перерывах в его работе.

Реализация указанных отличительных признаков позволяет крановщику задать рабочую зону любой формы как на плоскости, так и в объеме, в том числе с учетом размеров и характера поднимаемого груза и наличия ЛЭП, что существенно расширяет функциональные возможности устройства формирования рабочей зоны (системы координатной защиты). При этом одновременно сокращается количество органов управления и количество необходимых управляющих воздействий крановщика на эти органы управления, а процедура задания рабочей зоны любой конфигурации (формы) становится единообразной независимо от характера окружающих грузоподъемный кран препятствий, что существенно упрощает работу крановщика. Поэтому отличительные признаки заявленного способа находятся в прямой причинно-следственной связи с указанным техническим результатом.

Важнейшей отличительной особенностью предложенного способа от известных является задание крановщиком ограничений по координатной защите не в виде набора отдельных препятствий различного типа, а в виде разрешенной/запрещенной зоны работы без ввода параметров отдельных препятствий. По этой причине отличительные признаки заявленного способа в системах координатной защиты грузоподъемных кранов для получения аналогичного технического результата ранее не использовались.

В частности, из заявки RU 2002120290 А, В 66 С 15/00, 27.05.2004, известно задание рабочей зоны грузоподъемного крана в виде набора зон различных конфигураций. Однако это техническое решение имеет другое назначение, поскольку в нем рабочая зона задается не крановщиком, а с помощью специального программного обеспечения на ПЭВМ, не входящей в приборный комплекс системы координатной защиты крана.

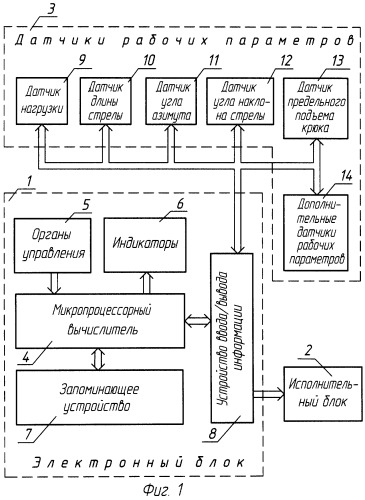

На фиг.1 в качестве примера приведена функциональная схема системы координатной защиты и защиты крана от перегрузки, реализующей предложенный способ задания крановщиком рабочей зоны грузоподъемного крана.

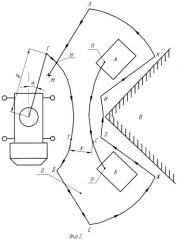

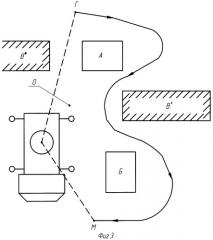

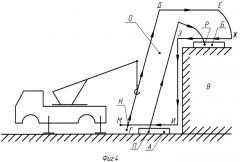

На фиг.2, 3 и 4 приведены диаграммы, поясняющие принцип работы этого устройства в части формирования рабочей зоны грузоподъемного крана.

Система координатной защиты грузоподъемного крана с дополнительной реализацией функций его защиты от перегрузки (фиг.1) содержит электронный блок 1, исполнительный блок 2 и датчики рабочих параметров 3, соединенные с электронным блоком 1 при помощи мультиплексной линии связи (CAN, LIN и т.п.) или отдельных проводов.

Электронный блок 1 включает в себя микропроцессорный вычислитель (цифровую вычислительную машину) 4, а также органы управления 5, световые, графические, символьные, световые и (или) звуковые индикаторы 6, запоминающее устройство 7 и устройство ввода/вывода информации 8.

Датчики рабочих параметров 3 в общем случае включают в себя датчик нагрузки или веса поднимаемого груза (датчик силы или датчики давления) 9, датчики координат пространственного положения стрелы и грузозахватного органа крана - датчик длины стрелы 10, датчик угла азимута (угла поворота крана) 11, датчик угла наклона стрелы 12 и датчик предельного подъема грузозахватного органа (крюка) 13, а также дополнительные датчики 14, необходимость установки которых определяется конструкцией конкретного грузоподъемного крана, на который устанавливается система координатной защиты (система безопасности), и вариантом реализации предложенного технического решения.

В качестве дополнительных датчиков 14 могут быть установлены, в частности, датчик вертикального перемещения (высоты) подъема грузозахватного органа (датчик перемещения грузового каната), датчик приближения к линии электропередачи (ЛЭП), датчики продольного и поперечного наклона крана и т.д.

Микропроцессорный вычислитель (электронный блок) 4 может быть выполнен на микроконтроллере, органы управления 5 - в виде клавиатуры (набора кнопок-клавиш). Устройство ввода/вывода информации 8 обеспечивает согласование логических уровней входных и выходных сигналов микропроцессорного вычислителя 4 с исполнительным блоком 2 и с датчиками рабочих параметров 3 и выполнено на базе интерфейсных микросхем.

Исполнительный блок 2 может содержать набор силовых электронных ключей, подключенных к электрогидравлической системе управления грузоподъемного крана.

Индикаторы 6 могут быть выполнены в виде набора светодиодов, символьных жидкокристаллических индикаторов и звукового, например пьезоэлектрического, излучателя. Запоминающее устройство 7 может быть реализовано на базе микросхем энергонезависимой Flash памяти.

Поясним суть предложенного способа на примере работы реализующего его устройства.

Перед началом работы грузоподъемного крана в память микропроцессорного вычислителя 4 или в запоминающее устройство 7 предварительно (до начала работы крана) записываются величины нагрузок, допустимых для различных пространственных положений стрелы или грузозахватного органа крана. Эти величины определяются, как правило, расчетным путем при проектировании крана и представлены в виде его грузовых характеристик.

Перед началом работы грузоподъемного крана крановщик при помощи органов управления 5 осуществляет установку параметров грузоподъемного крана, характеризующих его геометрию, условия или режим работы. К ним относятся вид используемого стрелового оборудования (наличие, длина и угол наклона гуська), характеристики опорного контура и т.д. Кроме того, крановщик по процедуре, описанной ниже, осуществляет ввод рабочей зоны грузоподъемного крана в микропроцессорный вычислитель 4 и в память запоминающего устройства 7.

Под рабочей зоной грузоподъемного крана в данном случае подразумевается зона допустимых положений его стрелового оборудования (в частности оголовка стрелы и грузозахватного органа) или, что то же самое, зона возможных положений стрелового оборудования за исключением установленных ограничений по координатной защите.

Микропроцессорный вычислитель 4 работает по программе, записанной в его встроенной памяти программ или в запоминающем устройстве 7, и через устройство ввода/вывода информации 8 осуществляет обмен с датчиками рабочих параметров крана 3 по общей мультиплексной линии связи или по отдельным проводам. После получения информации от датчиков рабочих параметров 3 (9-14) микропроцессорный вычислитель 4 определяет текущие (действительные) значения рабочих параметров крана - текущую нагрузку крана и координаты фактического положения его грузоподъемного (стрелового) оборудования (стрелы и грузозахватного органа). Далее микропроцессорный вычислитель 4 осуществляет сравнение координат текущего положения стрелы и грузозахватного органа с граничными значениями, заданными крановщиком при введении рабочей зоны (ограничений по координатной защите), а также сравнение текущей нагрузки крана с запомненной допустимой нагрузкой для текущего пространственного положения стрелы или грузозахватного органа. В зависимости от результатов этого сравнения, т.е. при приближении стрелы крана к границам рабочей зоны или в случае превышения максимально допустимой нагрузки крана, микропроцессорный вычислитель 4 формирует предупреждающие сигналы, поступающие на индикаторы 6, или сигналы управления исполнительными устройствами, которые через устройство ввода/вывода информации 8 поступают на исполнительный блок 2, осуществляя отключение механизмов перемещения стрелы и груза. Благодаря этому осуществляется координатная защита и защита крана от перегрузки.

Дополнительно микропроцессорный вычислитель 4 при помощи индикаторов 6 обеспечивает отображение основных параметров работы крана - степени загрузки по грузовому моменту, величины вылета, массы поднимаемого груза, высоты оголовка стрелы и т.д.

Задание крановщиком рабочей зоны грузоподъемного крана осуществляется следующим образом.

Предположим, что крановщику необходимо поднимать и перемещать грузы с площадки А на площадку Б (см. фиг.2). Вблизи этих площадок находится препятствие В, например здание прямоугольной формы, столкновения с которым необходимо избежать.

В исходном состоянии грузозахватный орган крана находится в положении Г.

Органы управления 5 содержат кнопку (или клавишу) ввода рабочей зоны крана или, что то же самое, кнопку (клавишу) задания параметров координатной защиты.

В положении грузозахватного органа Г крановщик путем воздействия (нажатия) на эту кнопку подает первую команду - команду запоминания текущих значений координат пространственного положения стрелы или грузозахватного органа крана, которые измеряются датчиками рабочих параметров 3.

В случае задания рабочей зоны только в горизонтальной плоскости достаточно запоминания вылета R и угла азимута α (см. фиг.2).

Далее крановщик, воздействуя на органы управления механизмами крана, в частности на рычаги гидравлических распределителей, изменяет пространственное положение стрелы и соответственно грузозахватного органа крана таким образом, чтобы траектория движения грузозахватного органа (или проекция оголовка стрелы на горизонтальную плоскость) охватывала площадки А и Б и область наиболее удобных перемещений стрелы и грузозахватного органа крана при выполнении грузоподъемных операций.

В частности, крановщик может это реализовать путем поворота крана и изменения его вылета путем подъема/опускания и телескопирования стрелы. При необходимости движения крана могут быть совмещены. Поэтому траектория движения грузозахватного органа не обязательно состоит из отрезков прямых линий и концентрических окружностей, а может быть любой формы.

Одновременно, при перемещении стрелы и грузозахватного органа, микропроцессорный вычислитель 4 при помощи датчика приближения к ЛЭП, входящего в состав датчиков 14, измеряет напряженность поля ЛЭП, сравнивает ее с допустимым предварительно установленным значением и в случае превышения формирует на индикаторах 6 сигналы, предупреждающие крановщика об опасном приближении к ЛЭП. Крановщик, ориентируясь на эту предупредительную сигнализацию, а также визуально контролируя наличие и расположение линии электропередачи (ЛЭП), осуществляет необходимые для задания рабочей зоны перемещения стрелы или грузозахватного органа на безопасном расстоянии от ЛЭП. В случае его ошибок, приводящих к возрастанию напряженности поля ЛЭП до недопустимо больших уровней, осуществляется автоматическая остановка движений крана в сторону ЛЭП путем формирования микропроцессорным вычислителем 4 соответствующих сигналов управления краном, передаваемых на исполнительный блок 2.

После первой команды крановщика во время перемещения стрелы и грузозахватного органа крана по траектории Г-Д-Е-Ж-З-И-К-Л-М (см. фиг.2) микропроцессорный вычислитель 4, работая по программе, при помощи датчиков 3 осуществляет измерение координат пространственного положения стрелы и грузозахватного органа (в данном примере вылета R и угла азимута α) и запись полученных данных в запоминающее устройство 7. Эта запись осуществляется либо периодически (через заранее установленный промежуток времени, например 0,1 сек, выбранный исходя из динамики крана), либо после каждого изменения вылета и угла азимута на заранее установленные величины, выбранные из условия получения необходимой точности задания рабочей зоны крана. При этом то, что система находится в режиме записи координат (в режиме задания рабочей зоны крана), микропроцессорный вычислитель 4 информирует крановщика путем отображения на индикаторах 6 соответствующего светового или звукового сигнала. В частности, это может быть реализовано в виде мигающего светодиода, имеющего обозначение "Координатная защита" или "Зона работы крана".

После окончания движения крана в точке М крановщик подает вторую команду, воздействуя (нажимая) на ту же самую кнопку (клавишу) задания параметров координатной защиты (на один из органов управления 5). При этом запись координат пространственного положения стрелы и грузозахватного органа крана прекращается и микропроцессорный вычислитель 4 переходит в режим вычисления границы рабочей зоны O (см. фиг.2).

Первоначально микропроцессорный вычислитель 4, осуществляя сравнение значений записанных координат в различные моменты времени, выявляет наличие их совпадений, т.е. пересечения (замкнутости) траектории перемещения стрелы или грузозахватного органа. Если такое пересечение имеет место (точка Н на фиг.2), то участки траектории Г-Н и Н-М исключаются из рассмотрения.

Далее микропроцессорный вычислитель 4, по программе, хранящейся в его памяти программ или в запоминающем устройстве 7, с использованием записанных запоминающем устройстве 7 данных определяет границы рабочей зоны. Алгоритмы этих вычислений общеизвестны. В простейшем случае эта зона может быть представлена в табличной форме в виде диапазона допустимых значений вылета для каждого значения угла азимута, т.е. при каждом значении α=αx допустимое значение вылета в зоне работы крана должно находиться в интервале Rx min<R<Rx max. Возможна также аппроксимация границы рабочей зоны (кусочно-линейная, квадратичная и т.п.) и ее представление в виде формулы R=F(α) с определенными граничными условиями.

После вычисления границ рабочей зоны микропроцессорный вычислитель 4 использует их для реализации защиты крана от столкновений с препятствием В, как это было описано выше.

При этом микропроцессорный вычислитель 4 отображает на индикаторах 6 наличие заданной крановщиком рабочей зоны (введенной координатной защиты) в виде светового или звукового сигнала. В частности, это может быть реализовано путем перевода указанного мигающего светодиода в режим постоянного свечения.

При заданной рабочей зоне описанная система координатной защиты обеспечивает возможность подъема и перемещения груза с площадки А на площадку Б по любой траектории П-Р. При этом микропроцессорный вычислитель 4 определяет минимальное расстояние Х от точки перемещения груза С до ближайшей точки границы рабочей зоны Т. Если это расстояние уменьшается до минимально допустимого, то микропроцессорный вычислитель 4 блокирует перемещения грузозахватного органа в сторону точки Т (за границы рабочей зоны О) при помощи исполнительного блока 2.

При необходимости при уменьшении расстояния Х до заранее заданного значения, определяемого инерционностью крана, при помощи индикаторов 6 осуществляется предупредительная сигнализация.

Если после второй команды крановщика в точке М, свидетельствующей об окончании задания рабочей зоны крана, траектория движения грузозахватного органа Г-М окажется не замкнутой (см. фиг.3), то микропроцессорный вычислитель 4, выявив эту незамкнутость по отсутствию совпадений записанных значений координат пространственного положения стрелы и грузозахватного органа крана в различные моменты времени, задает рабочую зону крана О в виде сектора с центром в оси вращения грузоподъемного крана (см. фиг.3). В остальном принцип работы системы не изменяется.

Аналогичным образом крановщик задает рабочую зону крана в вертикальной плоскости (см. фиг.4). Для этого при помощи органов управления 5 система переводится в режим задания рабочей зоны крана в вертикальной плоскости, или для этого задания используется отдельный орган управления (кнопка или клавиша). В этом случае, при нахождении грузозахватного органа крана в точке Г, крановщик подает первую команду - нажимает на кнопку (клавишу) задания рабочей зоны (введения координатной защиты) и далее перемещает грузозахватный орган по какой-либо траектории, например по траектории Г-Д-Е-Ж-3-И-М, также охватывающей грузовые площадки А и Б и область для наиболее удобных перемещений стрелы и грузозахватного органа крана при выполнении грузоподъемных операций.

Во время движения стрелы и грузозахватного органа микропроцессорный вычислитель 4 при помощи датчиков 3 определяет их координаты - высоту и вылет. Текущие значения этих координат записываются в запоминающее устройство 7 и далее микропроцессорный вычислитель 4 аналогичным образом определяет границы рабочей зоны О в вертикальной плоскости (область Н-Д-Е-Ж-3-И-Н). После чего система допускает подъем и перемещение груза с площадки А на площадку Б (или наоборот) по любой траектории П-Р внутри заданной (введенной) рабочей зоны О.

Очевидно, что предложенный способ применим не только для стреловых кранов. Если система координатной защиты установлена, например, на мостовой кран, то крановщик аналогичным образом, после нажатия кнопки (клавиши) задания рабочей зоны, перемещает грузозахватный орган, охватывая необходимую рабочую зону. После вторичного нажатия на эту кнопку (клавишу) ввод рабочей зоны завершается. При этом, например в цехе, где установлен мостовой кран, формируется его рабочая зона любой конфигурации. Далее эта зона используется микропроцессорным вычислителем 4 для предотвращения столкновений грузозахватного органа с различными препятствиями, находящимися в цехе, т.е. для реализации координатной защиты мостового крана.

При подъеме и перемещении крупногабаритного груза целесообразно задать рабочую зону крана с учетом его габаритных размеров. Для этого расстояние от грузозахватного органа до удаленной точки поднимаемого груза (т.е. расстояние, на которое выступает груз от грузозахватного органа) предварительно записывается в запоминающее устройство 7 или вводится в него крановщиком с помощью органов управления 5 до начала выполнения грузоподъемной операции. Далее микропроцессорный вычислитель 4 автоматически уменьшает размеры заданной рабочей зоны на величину этого расстояния (уменьшает расстояние X, показанное на фиг.2).

С целью упрощения реализации предложенного способа введение рабочей зоны, если это допустимо по условиям эксплуатации грузоподъемного крана, может осуществляться по упрощенной методике - путем использования максимального или минимального значения какой-либо координаты в качестве предельного значения этой координаты в пределах всей рабочей зоны.

В частности, при введении рабочей зоны в горизонтальной плоскости, например при перемещении стрелы или грузозахватного органа по траектории, показанной на фиг.2, может быть одновременно введено ограничение по максимальной или минимальной высоте оголовка стрелы или грузозахватного органа. Для этого после второй команды крановщика, т.е. после нажатия кнопки (клавиши) окончания задания рабочей зоны в горизонтальной плоскости, одновременно задается рабочая зона и по высоте. Это осуществляется путем использования максимального или минимального значения высоты оголовка стрелы или грузозахватного органа в качестве их предельных положений.

Существуют особые режимы работы грузоподъемного крана, обусловленные применением электромагнитного или вакуумного грузозахватного органа (захвата) или подъемом опасного груза. В этих режимах целесообразно ограничить максимальную высоту подъема груза над поверхностью складирования и трассой перемещения этого груза, чтобы предупредить возможные последствия случайного падения груза в различных непредвиденных ситуациях. В этом случае по дополнительной команде крановщика с органов управления 5 в систему координатной защиты дополнительно вводится признак работы крана в этом режиме, после чего сформированная рабочая зона грузоподъемного крана дополнительно ограничивается по заранее заданной и записанной в запоминающее устройство 7 минимальной высоте. Значение этой высоты может быть также введено крановщиком при помощи органов управления 5 в соответствии с установленным технологическим регламентом выполнения этих грузоподъемных работ.

В отдельных случаях рабочая зона может иметь кольцевую форму. Примером этого является наличие одиночного препятствия в рабочей зоне мостового крана, например какого-либо оборудования, к которому необходимо осуществлять подачу грузов со всех сторон.

В этом случае по дополнительной команде крановщика с органов управления 5 после задания крановщиком рабочей зоны аналогичным образом задается запретная зона любой конфигурации внутри этой рабочей зоны. Для этого осуществляются дополнительные изменения пространственного положения стрелы или грузозахватного органа грузоподъемного крана по границам запретной зоны, измерение и запоминание координат этих положений по командам крановщика. Дополнительная запретная зона внутри сформированной рабочей зоны микропроцессорным вычислителем 4 исключается из рабочей зоны крана. Если эта запретная зона относится к стационарному объекту, то возможно предварительное измерение ее координат и введение соответствующих данных в запоминающее устройство 7 до начала работы крана. Если же эта зона обусловлена конструкцией самого крана, то координаты этой зоны могут быть определены как предварительными измерениями, так и расчетным путем при проектировании крана. В частности, такой запретной зоной (зоной недопустимых перемещений стрелы или грузозахватного органа) достаточно часто является зона над кабиной грузоподъемного крана или над кабиной его шасси.

Изменение ранее заданной рабочей зоны может осуществляться, в частности, следующим образом. При введенной рабочей зоне крановщик воздействует (нажимает) на упомянутую кнопку (клавишу) ввода рабочей зоны крана (кнопку (клавишу) задания параметров координатной защиты). При этом ранее введенная рабочая зона сбрасывается, становятся разрешенными все движения крана, а на индикаторах 6 отображается отсутствие введенной рабочей зоны, т.е. режим работы крана без координатной защиты. Это может быть реализовано, в частности, путем отключения того же самого индикатора (светодиода), имеющего обозначение "Координатная защита" или "Рабочая зона". В итоге система переходит в исходное состояние.

Следующее нажатие на кнопку (клавишу) ввода рабочей зоны идентифицируется как начало задания новой рабочей зоны крана, которое происходит описанным выше способом.

Для повышения безопасности работы крана может быть реализована блокировка его работы при незаданной рабочей зоне (при невведенной координатной защите). Для этого перед началом грузоподъемного крана микропроцессорный вычислитель 4 при помощи датчика нагрузки 9 выявляет наличие нагрузки на грузозахватном органе крана и при наличии этой нагрузки и несформированной рабочей зоне (при невведенной координатной защите) осуществляет блокировку (запрет) изменения пространственного положения стрелы или грузозахватного органа крана при помощи исполнительного блока 2 или осуществляет предупредительную сигнализацию при помощи индикаторов 6.

Если после перерывов в работе крана его расположение, а также расположение окружающих его препятствий остается неизменным, то для упрощения работы крановщика целесообразно использовать ранее введенную рабочую зону крана. Для этого параметры ранее заданной крановщиком рабочей зоны крана, записанные в энергонезависимое запоминающее устройство 7, по дополнительной команде восстановления рабочей зоны, подаваемой крановщиком с органов управления 5, считываются из запоминающего устройства 7 и используются микропроцессорным вычислителем 4 для формирования рабочей зоны крана в текущем моменте времени.

Из изложенного следует, что реализация отличительных признаков предложенного технического решения обеспечивает возможность задания крановщиком рабочей зоны любой формы, в том числе объемной, учитывающей размеры и характер поднимаемого груза и наличие линии электропередачи, т.е. обеспечивает существенное расширение функциональных возможностей координатной защиты грузоподъемного крана.

При этом очевидна высокая