Способ получения заряда смесевого ракетного твердого топлива

Иллюстрации

Показать всеИзобретение относится к области изготовления заряда ракетного двигателя из смесевого ракетного твердого топлива (СРТТ) методом литья под давлением в смесителях непрерывного действия, содержащего в составе порошкообразный окислитель и технологические добавки, регулирующие скорость горения СРТТ. Предложенный способ получения заряда СРТТ включает приготовление порошкообразного окислителя, отбор первой порции порошкообразного окислителя, определение его гранулометрического состава, отбор второй порции порошкообразного окислителя после предварительного воздействия на порошкообразный окислитель нагрузками, идентичными реальным условиям изготовления заряда, определение его гранулометрического состава. По полученной разнице в этих порциях порошкообразного окислителя содержания частиц с размерами 1,1-160 мкм осуществляют определение величины поправочного коэффициента по скорости горения, вычисляют количество технологических добавок, регулирующих скорость горения СРТТ и получают заряд СРТТ с вычисленным количеством технологических добавок. Изобретение направлено на сокращение технологического цикла, затрат на изготовление заряда СРТТ за счет определения количества технологических добавок, регулирующих скорость горения СРТТ без изготовления и сжигания образцов заряда СРТТ. 1 ил., 1 табл.

Реферат

Изобретение относится к области изготовления заряда смесевого ракетного твердого топлива (СРТТ), а конкретно к технологии изготовления заряда СРТТ методом литья под давлением в смесителях непрерывного действия, содержащего в составе порошкообразный окислитель и технологические добавки, регулирующие скорость горения СРТТ.

Известны способы изготовления заряда СРТТ, содержащего порошкообразный окислитель, технологические добавки, регулирующие скорость горения, описанный в книге "Ракетные двигатели", авторы М.Баррер, А.Жомот, Б.Ф.Вебек, Ж.Ванденкерхова - М. 1962 г., с.231, и по патенту США №4650617; способ получения зарядов СРТТ с прогнозируемыми характеристиками по патенту РФ 2203871, МПК С 06 В 21/00, принятые за аналоги. Применение этих способов предусматривает приготовление порошкообразного окислителя требуемого гранулометрического состава, смешение его с технологическими добавками, регулирующими скорость горения СРТТ, жидковязкими компонентами состава СРТТ и заполнение пресс-формы.

Общим недостатком этих способов является то, что выбор количества технологических добавок, регулирующих скорость горения СРТТ для изготовления заряда проводится без учета изменения свойств порошкообразного окислителя при прохождении его но линии подачи в смеситель (без учета поправочного коэффициента по скорости горения). Поэтому при изготовлении заряда с использованием смесителей непрерывного действия известные способы не обеспечивают получение заряда с заданной скоростью горения.

Наиболее близким по технологической сути и достигаемому техническому результату к заявленному способу является способ получения заряда СРТТ по заявке РФ №2002134957/02 МПК С 06 821/00, (патент №2240298 от 20.11.01), взятый авторами за прототип. Указанный способ включает приготовление порошкообразного окислителя требуемого гранулометрического состава, изготовление сначала первого образца заряда с использованием технологических добавок, регулирующих скорость горения СРТТ и порошкообразного окислителя, затем изготовление на той же партии материалов второго образца заряда с использованием технологических добавок, регулирующих скорость горения СРТТ, и порошкообразного окислителя, на который предварительно воздействуют нагрузками, идентичными реальным условиям изготовления заряда, сжигание первого и второго образцов заряда, определение разницы скоростей горения этих образцов и вычисление количества технологических добавок, регулирующих скорость горения СРТТ по формуле (%):

где Из - требуемая скорость горения заряда, мм/сек,

И1 - скорость горения первого образца заряда, мм/сек,

ΔИ - величина поправочного коэффициента по скорости горения, определяемая по разнице скоростей горения первого и второго образцов, мм/сек, и затем получение заряда с вычисленным количеством технологических добавок, регулирующих скорость горения СРТТ.

Данный способ обеспечивает получение заданной скорости горения заряда с достаточно высокой точностью.

Недостатком способа получения заряда СРТТ, принятого за прототип, является большая продолжительность технологического цикла подготовки производства, обусловленная необходимостью изготовления, сжигания образцов заряда для выбора количества технологических добавок, регулирующих скорость горения СРТТ.

Технической задачей настоящего изобретения является создание способа получения заряда СРТТ, обеспечивающего сокращение технологического цикла, затрат на изготовление заряда за счет определения величины поправочного коэффициента по скорости горения без изготовления и сжигания образцов заряда, а по изменению гранулометрического состава порошкообразного окислителя после воздействия на него нагрузками, идентичными реальным условиям изготовления заряда.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения заряда СРТТ, включающем приготовление порошкообразного окислителя, определение величины поправочного коэффициента по скорости горения СРТТ, вычисление количества технологических добавок, регулирующих скорость горения СРТТ, и получение заряда с вычисленным количеством технологических добавок, регулирующих скорость горения СРТТ. Особенность заключается в том, что после приготовления порошкообразного окислителя отбирают первую порцию окислителя, определяют его гранулометрический состав, затем на порошкообразный окислитель воздействуют нагрузками, идентичными реальным условиям изготовления заряда, и отбирают вторую порцию порошкообразного окислителя, определяют его гранулометрический состав, после чего определяют разницу в этих порциях содержания частиц с размерами 1,1-160 мкм, вычисление величины поправочного коэффициента по скорости горения (ΔИ) осуществляют по формуле (мм/с):

ΔИ=0,06·ΔS, где ΔS - разница содержания частиц порошкообразного окислителя с размерами 1,1-160 мкм в первой и второй порциях, %.

Наличие в описываемом способе получения заряда СРТТ совокупности действий, порядка их выполнения во времени и условий, обеспечивающих возможность выполнения этих действий, позволяет, в частности, за счет:

- отбора первой порции порошкообразного окислителя после приготовления и определения его гранулометрического состава оценить исходное (первоначальное) содержание в порошкообразном окислителе частиц с размерами 1,1-160 мкм, количеством которых определяется заданная скорость горения;

- отбора второй порции порошкообразного окислителя, после предварительного воздействия на порошкообразный окислитель нагрузками, идентичными реальным условиям изготовления заряда, и определения его гранулометрического состава оценить в порошкообразном окислителе содержание частиц с размерами 1,1-160 мкм в результате воздействия на него нагрузками, идентичными реальным условиям изготовления заряда;

- определения разницы в этих порциях содержания частиц порошкообразного окислителя с размерами 1,1-160 мкм вычислить величину поправочного коэффициента по скорости горения без изготовления и сжигания образцов заряда;

- вычисления величины поправочного коэффициента по скорости горения по формуле (мм/сек): ΔИ=0,06·ΔS, где ΔS - разница содержания частиц порошкообразного окислителя в первой и второй порциях с размерами (1,1-160) мкм, % обеспечить выбор количества технологических добавок, регулирующих скорость горения СРТТ и получение заряда с требуемой скоростью горения.

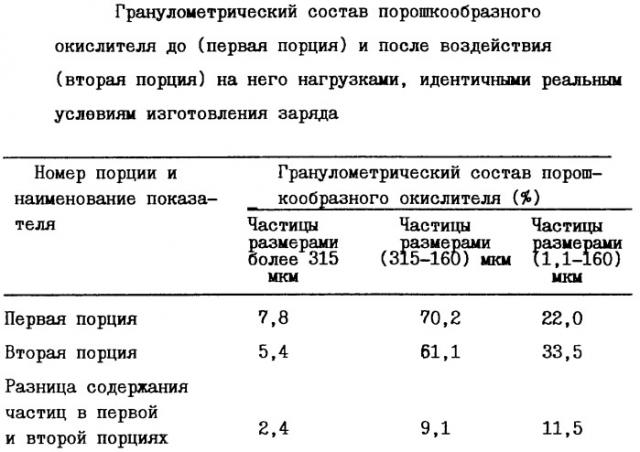

Изготовление заряда СРТТ по предлагаемому способу осуществляется следующим образом. После приготовления порошкообразного окислителя отбирают первую порцию названного окислителя и определяют его гранулометрический состав путем рассева на ситах. Затем воздействуют на порошкообразный окислитель нагрузками, идентичными реальным условиям изготовления заряда. Для чего порошкообразный окислитель транспортируют по линии подачи в смеситель по режимам, предусмотренным для изготовления заряда. После чего отбирают вторую порцию порошкообразного окислителя и путем рассева на ситах определяют его гранулометрический состав. В таблице приведены результаты определения гранулометрического состава порошкообразного окислителя.

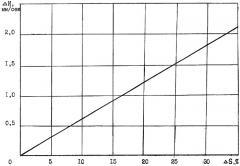

Данные таблицы показывают, что при транспортировке порошкообразного окислителя на линии подачи в смеситель за счет частичного измельчения его крупных частиц происходит увеличение содержания мелких частиц с размерами (1,1-160) мкм. В результате выполнения опытных работ получена зависимость изменения величины поправочного коэффициента по скорости горения (ΔИ) от разницы содержания частиц порошкообразного окислителя с размерами (1,1-160) мкм (ΔS). Зависимость приведена на чертеже и выражается эмпирической формулой: ΔИ=0,06.ΔS. Используя разницу содержания частиц порошкообразного окислителя в порциях с размерами (1,1-160) мкм 11,5% (см. таблицу), по приведенной формуле вычисляют величину поправочного коэффициента по скорости горения, что составляет 0,69 мм/сек. Затем величину поправочного коэффициента по скорости горения используют при вычислении технологических добавок, регулирующих скорость горения СРТТ.

Применение предлагаемого способа получения заряда СРТТ позволяет с высокой точностью определить количество технологических добавок, регулирующих скорость горения СРТТ без изготовления и сжигания образцов заряда.

Предложенный способ получения заряда СРТТ проверен с положительными результатами в опытных условиях завода им. С.М.Кирова.

Способ получения заряда смесевого ракетного твердого топлива, включающий приготовление порошкообразного окислителя, определение величины поправочного коэффициента по скорости горения смесевого ракетного твердого топлива, вычисление количества технологических добавок, регулирующих скорость горения смесевого ракетного твердого топлива, и получение заряда с вычисленным количеством технологических добавок, регулирующих скорость горения смесевого ракетного твердого топлива, отличающийся тем, что после приготовления порошкообразного окислителя отбирают первую порцию окислителя, определяют его гранулометрический состав, затем на порошкообразный окислитель воздействуют нагрузками, идентичными реальным условиям изготовления заряда, и отбирают вторую порцию порошкообразного окислителя, определяют его гранулометрический состав, после чего определяют разницу в этих порциях содержания частиц с размерами 1,1-160 мкм, вычисление величины поправочного коэффициента по скорости горения (ΔИ) осуществляют по формуле (мм/с) ΔИ=0,06·ΔS, где ΔS - разница содержания частиц порошкообразного окислителя с размерами 1,1-160 мкм в первой и второй порциях, %.