Способ полимеризации способных катионно полимеризоваться мономеров

Иллюстрации

Показать всеИзобретение относится к способу получения статистических сополимеров одного или нескольких изоолефиновых мономеров и одного или нескольких сопряженных диеновых мономеров, используемых в резиновых смесях. Способ получения сополимеров осуществляют в реакторе непрерывного действия для суспензионной полимеризации. Способ включает взаимодействие в полярном растворителе изоолефиновых и диеновых мономеров, кислоты Льюиса и инициатора. Сопряженный диеновый мономер выбирают из группы, включающей изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилсульфен, гексадиен, пиперилен. Инициатор отвечает формуле:

в которой Х обозначает атом галогена; R1 имеет значения, выбранные из группы, включающей алкил с C1 по C8 и алкенил с С2 по C8; R3 имеет значения, выбранные из группы, включающей алкил с C1 по С8, алкенил с C2 по C8 и фенилалкил; R2 имеет значения, выбранные из ряда, включающего алкил с С4 по С200, алкенил с С2 по C8, фенил, фенилалкил, алкилфенил, циклоалкил с С3 по С10 и группу формулы:

в которой Х обозначает атом галогена; R5 имеет значения, выбранные из группы, включающей алкил с C1 по C8 и алкенил с С3 по C8; R6 имеет значения, выбранные из ряда, включающего алкил с C1 по C8, алкенил с С2 по C8 и фенилалкил; a R4 имеет значения, выбранные из группы, включающей фенилен, дифенил, α,ω-дифенилалкан и группу формулы -(СН2)n-, где n обозначает целое число от 1 до 10. Группы R1, R2 и R3 также могут образовывать адамантильные или борнильные кольцевые системы, причем группа Х находится в положении третичного углеродного атома. Прореагировавшие мономеры внутри реактора образуют суспензию. Суспензия содержится в реакторе в концентрации от 20 до 50 мас.% в пересчете на общую массу суспензии, разбавителя, непрореагировавших мономеров и каталитической системы. Изобретение позволяет улучшить теплоперенос внутри реактора и получить сополимеры при относительно высокой концентрации суспензии. 22 з.п. ф-лы, 2 табл., 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу получения сополимеров изобутилена, которые могут быть использованы в резиновых смесях, а более конкретно к способу получения сополимеров изобутилена при относительно высокой концентрации суспензии в суспензионном реакторе непрерывного действия.

Предпосылки создания изобретения

Изобутилен-изопреновые полимеры, обычно называемые "бутилкаучуками", хорошо известны с 1930-х г., а их синтез и свойства описаны Kresge и Wang в 8 Kirk-Othmer Encyclopedia of Chemical Thechnology 934-955 (издание 4-е, 1993 г.). Эти бутилкаучуковые полимеры обладают хорошей непроницаемостью для воздуха и высоким уровнем демпфирования, когда их растягивают или сжимают, поэтому их широко применяют во всех отраслях шинной и фармацевтической промышленности. Эти сополимеры получают по суспензионному методу катионной полимеризации при приблизительно -95°С с использованием катализатора, включающего кислоту Льюиса и инициатор. Широко применяют такие инициаторы, как вода и безводный HCl. Посвященными этой теме патентными публикациями являются ЕР 0279456, WO 00/40624, US 4385560, 5169914 и 5506316, которые включены в настоящее описание в качестве ссылок.

Промышленные реакторы, применяемые для получения этих каучуков, представляют собой сосуды с эффективным перемешиванием емкостью от больше 10 до 30 л, с высокой скоростью циркуляции, обеспечиваемой рабочим колесом центробежного насоса. Как в процессе полимеризации, так и при работе насоса выделяется тепло, и с целью сохранения холодного состояния суспензии в реакторе предусмотрен теплообменник. Один вариант такого реактора резервуарного типа с мешалкой и непрерывной подачей сырья ("РМНПС") представлен в патенте США №5417930, включенном в настоящее описание в качестве ссылки, который в дальнейшем в общем обозначен как "реактор" или "бутиловый реактор". В этих реакторах суспензию (прореагировавшие мономеры) с помощью насосов заставляют циркулировать по трубкам теплообменника, в то время как кипящий этилен со стороны кожуха обеспечивает охлаждение, причем температура суспензии определяется температурой кипения этилена, требуемым тепловым потоком и общим тепловым сопротивлением. С суспензионной стороны поверхности теплообменника постепенно загрязняются, что часто называют образованием слоя отложений, который вызывает повышение температуры суспензии. Это часто ограничивает целесообразную концентрацию суспензии, которую можно использовать в большинстве реакторов, уровнем от 21 до 28 мас.% относительно общей массы суспензии, разбавителя и непрореагировавших мономеров.

По мере того как температура суспензии повышается, проявляются признаки того, что возрастает вязкость суспензии, вызывая заметное уменьшение коэффициента теплопереноса и еще большее повышение температуры суспензии. Повышение температуры обычно вызывает еще большее повышение вязкости, и этот процесс продолжается до тех пор, пока суспензия не становится нестабильной и не начинается агломерация, которая может привести к закупорке реактора. Поэтому с целью избежать загрязнения и закупорки реакторы, в которых происходит быстрый разогрев, часто называемые выходящими из-под контроля, быстро выводят из эксплуатации с последующим выходом из строя установки.

При этом "разогревом" реактора называют постепенное повышение температуры реактора по ходу полимеризации. При постоянной скорости полимеризации разогрев является следствием постепенной потери возможности отводить тепло из реактора. Тепло, отводимое из реактора, может быть представлено математически следующим уравнением (1):

где "Q" обозначает отводимое тепло, "А" обозначает площадь поверхности реактора, "U" обозначает общий коэффициент теплопереноса, который составлен из нескольких коэффициентов теплопереноса, а именно: собственно суспензии, стенок реактора, слоя, образовавшегося на стенке реактора, и кипящего этилена, используемого для отвода тепла экзотермической реакции полимеризации. Значениями "Т" являются соответственно температуры суспензии и этилена.

В процессе полимеризации эта разница температур как движущая сила для теплопереноса должна увеличиваться, если (а) общий коэффициент теплопереноса U уменьшается, и/или (б) поверхность теплообмена во время работы реактора уменьшается, в частности из-за засорения трубок. И то, и другое может происходить в результате образования слоя отложений и массового засорения реактора. Кроме того, значение U обычно уменьшается, если падает скорость циркуляции в реакторе или повышается вязкость суспензии. Не основываясь на следующем математическом соотношении, коэффициент теплопереноса с суспензионной стороны можно связать с вязкостью суспензии математическим выражением Зидера-Тата (Sieder-Tate) для турбулентного потока текучей среды, как это продемонстрировано ниже в уравнении (2):

где hсуспензии является коэффициентом теплопереноса с суспензионной стороны, D обозначает диаметр теплообменной трубки реактора, k обозначает теплопроводность полимеризационной суспензии реактора, ν обозначает среднюю скорость суспензии с внутренней стороны трубки, ρ обозначает среднюю плотность суспензии, μb обозначает среднюю объемную вязкость полимеризующейся суспензии, ср обозначает удельную теплоемкость полимеризующейся суспензии, a μw обозначает среднюю вязкость полимеризующейся суспензии возле стенки. Следовательно, значение hсуспензии пропорционально значению (1/μb)0,4 в уравнении (2).

Технологические сложности, связанные с применением этих реакторов, варьируются в зависимости от конкретно протекающей реакции и конкретного места внутри реактора. Одна проблема, связанная с этими реакторами, состоит в наличии негомогенных зон ниже (или выше) рабочего колеса центробежного насоса, где вводят сырье. Особое беспокойство может вызвать богатая мономером зона вблизи насоса, поскольку сырье может вводиться с высокой концентрацией мономера, достигающей 40%, тогда как концентрация мономера при работе реактора в установившемся режиме оказывается намного более низкой, как правило от 1 до 10%. При создании настоящего изобретения было установлено, что если в систему вводят такой инициатор, как или более высокомолекулярный третичный галоалкил, эффективность теплопереноса реактора улучшается, что соответствует снижению вязкости суспензии. Это неожиданно по меньшей мере по двум причинам.

Во-первых, использование в качестве инициатора 2-хлор-2,4,4-триметилпентана (ТМПХл) было продемонстрировано в процессе полимеризации олефина и пара-алкилстирола с высокой реакционной способностью, как это изложено в заявке США серийный номер 09/684713, поданной 6 октября 2000 г. (правопреемником которой является обладатель прав на данную заявку). Однако, как известно, сопряженные диены, такие как используемые при получении бутилкаучука, в процессах полимеризации действуют как ингибирующие мономеры. Это наблюдение привело бы к тенденции избегать использования ТМПХл или других или более высокомолекулярных инициаторов при полимеризации с получением бутилкаучука.

Во-вторых, Kennedy и др. в US №3560458 было показано, что некоторые третичные алкилгалогенидные инициаторы, такие как трет-бутилхлорид (третичный галогенид ), улучшают полимеризацию изобутилена в небольшом масштабе в периодических экспериментальных процессах, если их сравнивать с HCl. Тем не менее, если сравнивать с трет-бутилхлоридом и ТМПХл в небольшом масштабе в периодических экспериментальных процессах, то улучшение оказывается небольшим или отсутствует. Далее, отсутствие условий установившегося режима в ходе проведения периодического процесса в небольшом масштабе означает, что теплоперенос и изменения вязкости необязательно проявятся при переходе к непрерывному суспензионному процессу или обязательно вызовут проблему, связанную с загрязнением реактора.

При создании настоящего изобретения было установлено, что некоторые алкилгалогенидные соединения с молекулярными массами больше чем у значительно уменьшают загрязнение реактора, связанное с использованием HCl в качестве инициатора для полимеризации с получением бутилкаучука в суспензионных реакторах непрерывного действия. Выполнение настоящего изобретения дает возможность проводить процесс при более высокой концентрации суспензии и/или в течение более длительных рабочих периодов, чем это было бы практичным в большинстве промышленных реакторов.

Краткое изложение сущности изобретения

Таким образом, объектом настоящего изобретения является разработка способа улучшения теплопереноса внутри бутилового реактора применением усовершенствованной каталитической системы для полимеризации изоолефина с сопряженным диеном с получением бутилкаучука.

Усовершенствованная каталитическая система включает кислоту Льюиса и инициатор, который улучшает теплоперенос от полимеризационной суспензии к теплообменной системе, установленной в реакторе, за счет уменьшения коэффициента теплопереноса суспензии. В конечном счете это обычно понижает скорость загрязнения и допускает применение более высоких концентраций инжектируемого в реактор мономера и поддержание более высоких концентраций суспензии и/или дает возможность эксплуатировать реактор в течение более длительного периода времени до промывки, повышая таким образом промышленную ценность продукта и процесса.

Одним вариантом выполнения настоящего изобретения является способ улучшения способности к теплопереносу внутри реактора непрерывного действия для суспензионной полимеризации при получении статистических сополимеров одного или нескольких изоолефиновых мономеров и одного или нескольких сопряженных диеновых мономеров, причем прореагировавшие мономеры внутри реактора образуют суспензию. Этот способ включает взаимодействие в полярном разбавителе изоолефиновых и диеновых мономеров, кислоты Льюиса и инициатора, где этот инициатор отвечает формуле:

в которой Х обозначает атом галогена; R1 имеет значения, выбранные из группы, включающей алкил с C1 по C8 и алкенил с С2 по C3; R3 имеет значения, выбранные из группы, включающей алкил с C1 по C8, алкенил с С2 по C8 и фенилалкил; a R2 имеет значения, выбранные из ряда, включающего алкил с С4 по С200, алкенил с С2 по C8, фенил, фенилалкил, алкилфенил, циклоалкил с С3 по С10 и группу формулы

в которой Х обозначает атом галогена; R5 имеет значения, выбранные из группы, включающей алкил с C1 по С8 и алкенил с С2 по C8; R6 имеет значения, выбранные из группы, включающей алкил с C1 по C8, алкенил с С2 по C8 и фенилалкил; a R4 имеет значения, выбранные из ряда, включающего фенилен, дифенил, α,ω-дифенилалкан и группу формулы --(СН2)n--, где n обозначает целое число от 1 до 10; и в которой R1, R2 и R3 могут также образовывать адамантильные или борнильные кольцевые системы, причем группа Х находится в положении третичного углеродного атома. Далее, в одном варианте суспензия внутри реактора содержится в концентрации 50 мас.% или меньше.

Краткое описание чертежей

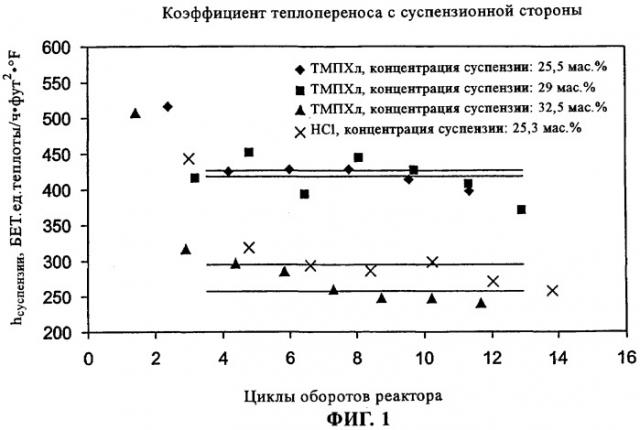

Фиг.1 является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости коэффициента теплопереноса в реакторе с суспензионной стороны от циклов оборотов реактора;

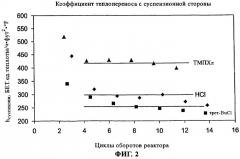

Фиг.2 является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости коэффициента теплопереноса в реакторе с суспензионной стороны от циклов оборотов реактора;

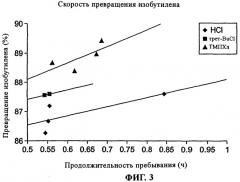

Фиг.3 является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости процентной степени превращения изобутилена внутри реактора от продолжительности пребывания в реакторе;

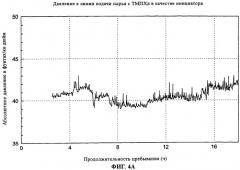

Фиг.4А является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости давления в реакторе от продолжительности пребывания в реакторе при наличии ТМПХл в качестве инициатора;

Фиг.4Б является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости давления в реакторе от продолжительности пребывания в реакторе при наличии HCl в качестве инициатора;

Фиг.5 является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости амперной нагрузки во время работы рабочего колеса реакторного центробежного насоса от продолжительности пребывания в реакторе в случае наличия ТМПХл во время первой части реакции и наличия HCl во второй части реакции;

Фиг.6 является графическим представлением данных, отражающих условия бутиловой полимеризации в одном из вариантов выполнения изобретения, данных, по которым построен график зависимости температуры суспензии от продолжительности пребывания в реакторе в случае наличия ТМПХл во время первой части реакции и наличия HCl во второй части реакции.

Подробное описание изобретения

Объектом изобретения являются каталитическая система и способ получения изоолефиновых сополимеров, содержащих звенья сопряженного диенового сомономера. Создана усовершенствованная каталитическая система и разработан способ, применение которых в промышленных процессах суспензионной полимеризации дает много неожиданных преимуществ. Приведенные ниже обсуждение и примеры сфокусированы на вариантах выполнения изобретения в широком объеме. В той степени, в которой описание конкретизировано, это сделано только с целью иллюстрации служащих примерами вариантов, и не должно рассматриваться как ограничение объема изобретения этими вариантами.

Полимеризационная система по изобретению включает смесь по меньшей мере двух мономеров, кислоты Льюиса как катализатора, инициатора и полярного разбавителя. Сополимеризационный реактор содержат по существу свободным от примесей, которые могут образовывать комплекс с катализатором, инициатором или мономерами, и реакцию полимеризации проводят в таких условиях, которые ограничивают или предотвращают передачу цепи и обрыв растущей полимерной цепи. Безводные условия являются высоко предпочтительными, а реакционноспособные примеси, такие как компоненты, содержащие активные водородные атомы (вода, спирт и т.п.), как из мономера, так и разбавителей должны быть удалены по методам, хорошо известным в данной области техники.

Определение понятий

В том смысле, в котором оно использовано в настоящем описании, понятие "каталитическая система" относится к и включает любую кислоту Льюиса или другой металлсодержащий комплекс, используемый для катализа полимеризации олефиновых мономеров по изобретению, а также инициатор, описанный ниже, и другие, второстепенные каталитические компоненты.

В том смысле, в котором оно использовано в настоящем описании, понятие "полимеризационная система" обозначает каталитическую систему, мономеры и прореагировавшие мономеры внутри реактора бутилового типа.

В том смысле, в котором оно использовано в настоящем описании, понятие "суспензия" относится к прореагировавшим мономерам, которые уже полимеризованы до такого состояния, при котором они осаждаются из разбавителя. "Концентрацией" суспензии является разница: массовое процентное содержание этих прореагировавших мономеров-массовое процентное содержание прореагировавших мономеров, деленное на общую массу суспензии, разбавителя, непрореагировавших мономеров и каталитической системы.

В настоящем описании использована новая схема нумерации для групп Периодической таблицы элементов, которая представлена в Hawley′s Condensed Chemical Dictionary 852 (издание 13-ое, 1997).

Понятие "бутилкаучук" в том смысле, в котором оно использовано в настоящем описании, определяют как обозначающее полимер, по преимуществу состоящий из повторяющихся звеньев, дериватизированных из изобутилена, но включающий повторяющиеся звенья, дериватизированные из сопряженного диена.

Мономеры

Бутилкаучук получают реакцией полимеризации между изоолефином и сопряженными диеновыми сомономерами, вследствие чего он включает звенья, дериватизированные из изоолефина, и звенья, дериватизированные из сопряженного диена. В качестве олефиновых полимеризационных исходных материалов в сочетании с системой катализатора и инициатора (более подробно описанной ниже) используют те олефиновые соединения, полимеризация которых известна как катионно инициируемая и которые свободны от ароматических мономеров, таких как пара-алкилстирольные мономеры. В предпочтительном варианте в качестве олефиновых полимеризационных исходных материалов при выполнении настоящего изобретения используют те олефиновые соединения, которые обычно применяют при получении полимеров типа бутилкаучука. Эти бутиловые полимеры готовят реакцией сомономерной смеси, смеси, включающей по меньшей мере (1) изоолефин с С4 по С6 в качестве мономерного компонента, такой как изобутилен, и (2) полиненасыщенный олефиновый или сопряженный диеновый мономерный компонент. Доля изоолефина находится в интервале от 70 до 99,5 мас.% от массы всей сомономерной смеси в одном варианте и от 85 до 99,5 мас.% в другом варианте. Сопряженный диеновый компонент содержится в сомономерной смеси в количестве от 30 до 0,5 мас.% в одном варианте и от 15 до 0,5 мас.% в другом варианте. В еще одном варианте на долю сопряженного диена приходится от 8 до 0,5 мас.% сомономерной смеси.

Изоолефин представляет собой соединение с С4 по С6, такое как изобутилен или 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Мультиолефин представляет собой сопряженный диен с С4 по C14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен и пиперилен. Один вариант бутилкаучукового полимера по изобретению получают реакцией от 95 до 99,5 мас.% изобутилена и от 0,5 до 8 мас.% изопрена или, тем не менее, в другом варианте от 0,5 до 5,0 мас.% изопрена.

Кислота Льюиса

Изомоноолефин и сопряженный диен, в частности изобутилен и изопрен, могут быть сополимеризованы в катионных условиях. Сополимеризацию проводят с помощью кислоты Льюиса как катализатора. Варианты по изобретению включают кислоты Льюиса как катализаторы (включая катализаторы Фриделя-Крафтса), которые демонстрируют хорошую полимеризационную активность. Целевыми катализаторами являются кислоты Льюиса на основе металлов из групп 4, 13 и 15. Периодической таблицы элементов, включая бор, алюминий, галлий, индий, титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут. В одном варианте такими металлами являются алюминий, бор и титан, причем целевым является алюминий. При осуществлении способа по настоящему изобретению предпочтительны более слабые кислоты, поскольку они обуславливают более низкую степень алкилирования и разветвления и более высокие скорости превращения мономеров.

Кислоты Льюиса с элементами группы 13 отвечают общей формуле RnМХ3-n, в которой "М" обозначает атом металла группы 13, R обозначает одновалентный углеводородный радикал, выбранный из группы, включающей алкильные с С1 по С12, арильный, арилалкильные, алкиларильные и циклоалкильные радикалы; а n обозначает целое число от 0 до 3; Х обозначает атом галогена, независимо выбранный из группы, включающей атомы фтора, хлора, брома и иода, предпочтительно атом хлора. Понятие "арилалкил" относится к радикалам, обладающим как алифатической, так и ароматической структурами, причем этот радикал находится по месту алкила. Понятие "алкиларил" относится к радикалам, обладающим как алифатической, так и ароматической структурами, причем этот радикал находится по месту арила. Неограничивающие примеры таких кислот Льюиса включают алюминийхлорид, алюминийбромид, трифторид бора, трихлорид бора, этилалюминийдихлорид (EtAlCl2 или ЭАДХ), диэтилалюминийхлорид (Et2AlCl или ДЭАХ), полуторный хлорид этилалюминия (Et1.5AlCl1.5 или ПХЭА), триметилалюминий и триэтилалюминий.

Кислоты Льюиса с элементами группы 4 отвечают общей формуле МХ4, в которой М обозначает металл группы 4, а Х обозначает лиганд, предпочтительно атом галогена. Неограничивающие примеры включают тетрахлорид титана, тетрахлорид циркония и тетрахлорид олова.

Кислоты Льюиса с элементами группы 15 отвечают общей формуле МХу, в которой М обозначает металл группы 15, Х обозначает лиганд, предпочтительно атом галогена, а у обозначает целое число от 3 до 5. Неограничивающие примеры включают тетрахлорид ванадия и пентафторид сурьмы.

Предпочтительно осуществлять способ, в котором кислота Льюиса представляет собой галогенид металла на основе металла, выбранного из группы, включающей олово, титан, алюминий, бор и их смесь. Причем галогенид выбирают из группы, включающей арилалюминийгалогениды, алкил(замещенныйарил)алюминийгалогениды, алкилалюминийгалогениды и их смесь, а также из группы, включающей диалкилалюминийгалогенид, моноалкилалюминийдигалогенид, алюминийтригалогенид, этилалюминийсескихлорид и их смесь, в частности выбирают из группы, включающей AlCl3, EtAlCl2, Et1.5AlCl1.5, Et2AlCl и их смесь.

Особенно предпочтительными кислотами Льюиса могут быть любые из тех, которые могут быть использованы в процессе катионной полимеризации с получением изобутиленовых сополимеров, включая AlCl3, ЭАДХ, ПХЭА, ДЭАХ, BF3, TiCl4 и т.д., причем особенно предпочтительны ПХЭА и ЭАДХ.

Эффективность катализатора (на основе кислоты Льюиса) в реакторе поддерживают в пределах 10000 фунтов полимера/фунт катализатора и 300 фунтов полимера/фунт катализатора, а целесообразно в интервале от 4000 фунтов полимера/фунт катализатора до 1000 фунтов полимера/фунт катализатора, путем регулирования молярного соотношения между кислотой Льюиса и инициатором.

Инициатор

В соответствии с одним вариантом выполнения изобретения кислоту Льюиса как катализатор используют в сочетании с инициатором. Инициаторами служат те инициаторы, которые в приемлемом разбавителе способны к образованию с выбранной кислотой Льюиса предварительного комплекса с получением комплекса, который находится в равновесии с карбениевой ионной парой, которая в реакторе быстро образует растущую полимерную цепь. Эти инициаторы обеспечивают в реакторе быстрое простое инициирование полимеризации в противоположность медленным ступенчатым инициированиям с применением нескольких таких полярных комплексов с равновесной характеристикой каталитических систем, как водные или HCl-инициаторы, обычно используемые в промышленных процессах катионной суспензионной полимеризации с получением изобутиленовых сополимеров. Инициатор представляет собой более высокомолекулярный третичный галогенид, чем причем этот инициатор отвечает формуле (А):

в которой Х обозначает атом галогена; R1 имеет значения, выбранные из группы, включающей алкил с С1 по C8 и алкенил с С2 по C8; R3 имеет значения, выбранные из группы, включающей алкил с C1 по C8, алкенил с С2 по C8 и фенилалкил; a R2 имеет значения, выбранные из группы, включающей алкил с С4 по С200, алкенил с С4 по C8, фенил, фенилалкил, алкилфенил, циклоалкил с С3 по С10 и

в которой Х обозначает атом галогена; R5 имеет значения, выбранные из группы, включающей алкил с C1 по C8 и алкенил с С2 по C8; R6 имеет значения, выбранные из группы, включающей алкил с C1 по C8, алкенил с С2 по C8 и фенилалкил; a R4 имеет значения, выбранные из группы, включающей фенилен, дифенил, α,ω-дифенилалкан и группу формулы --(СН2)n--, где n обозначает целое число от 1 до 10; и в которой R1, R2 и R3 могут также образовывать адамантильные или борнильные кольцевые системы, причем группа Х находится в положении третичного углеродного атома.

Результатом замещения радикала R2 вышеприведенной структурной формулы (В) в соединении формулы (А) является следующее соединение формулы (С):

в которой X, R1, R3, R4, R5 и R6 имеют указанные выше значения. Соединения, представленные структурной формулой (С), содержат по два диссоциирующихся галогенида и могут рассматриваться как просто составленные из тех соединений, которые отвечают структурной формуле (А).

Когда необходимо получить разветвленные сополимеры, используют мультифункциональные инициаторы, тогда как моно- и бифункциональные инициаторы предпочтительны для получения по существу линейных сополимеров.

В одном целевом варианте структуры (А) инициатор представляет собой олигомер изобутилена, который обладает строением (D):

в которой Х обозначает атом галогена, а значение m составляет от 1 до 60, и их смеси. В другом варианте m обозначает число от 2 до 40. Эту структуру также описывают как структуру полиизобутилена с концевым третичным алкилхлоридом, значение Mn которого доходит до 2500 в одном варианте и до 1200 в другом варианте.

Неограничивающими примерами приемлемых инициаторов являются кумениловые эфиры углеводородных кислот и алкилкумениловые эфиры. Типичные инициаторы включают, например, такие соединения, как 2-ацетил-2-фенилпропан, фенилпропан, т.е. куменилацетат; 2-метокси-2-фенилпропан, т.е. куменилметиловый эфир; 1,4-ди(2-метокси-2-пропил)бензол, т.е. ди(куменилметиловый эфир); куменилгалогениды, в частности хлориды, т.е. 2-хлор-2-фенилпропан, т.е. куменилхлорид(1-хлор-1-метилэтил)бензол; 1,4-ди(2-хлор-2-пропил)бензол, т.е. ди(куменилхлорид); 1,3,5-три(2-хлор-2-пропил)бензол, т.е. три(куменилхлорид); 3-трет-бутил-1,5-ди(2-хлор-2-пропил)бензол, алифатические галогениды, в частности хлориды, т.е. 2-хлор-2,4,4-триметилпентан (ТМПХл), 2-бром-2,4,4-триметилпентан (ТМПБр), 2,6-дихлор-2,4,4,6-тетраметилгептан; куменил и алифатические гидроксилы, такие как 1,4-ди((2-гидроксил-2-пропил)бензол), 2,6-дигидроксил-2,4,4,6-тетраметилгептан, 1-хлорадамантан и 1-хлорборнан, 5-трет-бутил-1,3-ди(1-хлор-1-метилэтил)бензол и аналогичные соединения. Другие приемлемые инициаторы можно обнаружить в патенте США №4946899, который в соответствии с существующей в США патентной практикой включен в настоящее описание в качестве ссылки. Эти инициаторы обычно представляют собой С5 и более высокомолекулярные третичные или аллилалкиловые или бензиловые галогениды и могут включать полифункциональные инициаторы. Целесообразные примеры этих инициаторов включают: ТМПХл, ТМПБр, 2,6-дихлор-2,4,4,6-тетраметилгептан, куменилхлорид, а также ди- и трикуменилхлориды и -бромиды. В другом варианте инициатор представляет собой полиизобутилен с концевым третичным алкилхлоридом со значением Mn (среднечисленная молекулярная масса), доходящим до 2500.

В одном варианте ТМПХл получают растворением изобутиленового димера в метилхлориде и затем добавлением безводного HCl с получением алкилхлорида. Далее избыток HCl удаляют продувкой азотом и приготовленный раствор ТМПХл в метилхлориде используют в виде потока инициатора в установке непрерывного действия для получения бутиловых полимеров. В одном варианте проведения процесса промышленного типа поток ТМПХл смешивают с потоком холодного метилхлорида (хлорметана) и потоком алюминийалкила с получением каталитической системы. Далее такой поток инжектируют в реактор резервуарного типа с мешалкой и непрерывной подачей сырья ("РМНПС"), применяемый для получения бутиловых полимеров, в значительно более регулируемых и экономичных условиях, чем были возможны ранее. В другом варианте изобутиленовые димеры по ходу процесса вводят во взаимодействие с HCl и затем подают непосредственно в реактор.

Условия реакции полимеризации

Для того чтобы полимеризация протекала с приемлемой скоростью, выбранный разбавитель или смесь разбавителей должна создавать разбавительную среду, обладающую некоторой степенью полярности. Для удовлетворения этому требованию можно использовать смесь неполярного и полярного разбавителей. В другом варианте более целесообразна смесь или единственный полярный разбавитель. Приемлемые компоненты неполярного разбавителя включают углеводороды, а предпочтительно ароматические или циклические углеводороды или их смеси. К таким соединениям относятся, например, метилциклогексан, циклогексан, толуол, дисульфид углерода и прочее. Соответствующие полярные разбавители включают галоидированные углеводороды, прямоцепочечные, разветвленные или циклические углеводороды. Конкретные соединения включают такие предпочтительные жидкие разбавители, как этилхлорид (EtCl2), метиленхлорид (дихлорметан, СН2Cl2), метилхлорид (хлорметан, СН3Cl), СО2, CHCl3, CCl4, н-бутилхлорид, хлорбензол и другие хлорированные углеводороды. В одном из вариантов выполнения изобретения целесообразно использовать метилхлорид. Было установлено, что если разбавитель или разбавители смешивают, то для достижения приемлемых полярности и растворимости предпочтительная смесь в пересчете на объем включает по меньшей мере 70% полярного разбавителя.

Обычно молекулярные массы продуктов определяются временем реакции, температурой, концентрацией, природой реагентов и аналогичными факторами. Поэтому в разных реакционных условиях обычно получают продукты с разными молекулярными массами. Таким образом, синтез целевого реакционного продукта обычно осуществляют с одновременным слежением за ходом реакции исследованием периодически отбираемых во время реакции проб, то есть с помощью метода, который широко применяют в данной области техники, представленного в примерах, или отбором проб потока, отводимого из реактора непрерывного действия.

Реакторы, которые можно применять при выполнении настоящего изобретения, включают любые обычные реакторы и их эквиваленты, пригодные для осуществления непрерывного суспензионного процесса, такого как представленный в патенте США 5417930, который включен в настоящее описание в качестве ссылки. В качестве рабочего колеса реакторного центробежного насоса можно применять колесо с нижним заборным отверстием или верхним заборным отверстием. В реакторе обычно содержатся достаточные количества каталитической системы по настоящему изобретению, эффективной для катализа полимеризации включающего мономер потока исходного материала, благодаря которой образуется достаточное количество полимера, обладающего целевыми характеристиками. В одном варианте поток исходного материала содержит мономер в общей концентрации больше 30 мас.% (в пересчете на общую массу мономеров, разбавителя и каталитической системы) и больше 35 мас.% в другом варианте. И, тем не менее, в еще одном варианте поток исходного материала обычно содержит мономер в концентрации от 35 до 50 мас.% в пересчете на общую массу мономера, разбавителя и каталитической системы.

Поток исходного материала практически свободен от образующих кремниевые катионы материалов. Под практически свободным от образующих кремниевые катионы материалов понимают поток исходного материала, который содержит не больше 0,0005 мас.% таких кремниевых материалов в пересчете на общую массу мономеров. Типичными примерами образующих кремниевые катионы материалов являются галоалкильные соединения кремния, отвечающие формуле R1R2R3SiX или R1R2SiX2 и т.д., где "R" обозначает алкил, а "X" обозначает атом галогена. Наконец, поток исходных материалов должен быть свободным от содержащих ароматические вещества мономеров, таких как пара-алкилстирол.

Обычно создают такие реакционные условия, в которых целевые температура, давление и продолжительность пребывания оказываются эффективными для удержания реакционной среды в жидком состоянии и получения целевых полимеров, обладающих целевыми характеристиками. Мономерсодержащий поток исходного материала как правило практически свободен от любой примеси, которая в полимеризационных условиях проявляет нежелательную реакционную способность в отношении катализатора. Так, например, в предпочтительном варианте мономерное сырье должно быть по существу свободным от оснований (таких как каустическая сода), серусодержащих соединений (таких как H2S, COS и органомеркаптаны, например, метилмеркаптан, этилмеркаптан), N-содержащих соединений, кислородсодержащих оснований, таких как спирты и т.п.

Температуру во время реакции полимеризации целесообразно выбирать с учетом целевой молекулярной массы полимера и мономера, который должен быть полимеризован, а также стандартных технологических переменных параметров и экономических соображений, например скорости, температурного контроля и т.д. Температура во время полимеризации находится в пределах между -10°С и точкой замерзания полимеризационной системы в одном варианте и от -25 до -120°С в другом варианте. И, тем не менее, в еще одном варианте температура полимеризации составляет от -40 до -100°С и от -70 до -100°С в другом варианте. Тем не менее, в еще одном желательном варианте этот температурный диапазон составляет от -80 до -100°С, предпочтительно от -30 до точки замерзания разбавителя. Температуру выбирают таким образом, чтобы добиться целевой молекулярной массы полимера. Реакционное давление обычно составляет от 200 до 1600 кПа в одном варианте, от 300 до 1200 кПа в другом варианте и, тем не менее, в еще одном варианте - от 400 до 1000 кПа.

Создаваемое соотношение между катализатором (кислота Льюиса) и инициатором, как правило, является обычным для процессов карбокатионной полимеризации. В одном варианте выполнения изобретения значение мольного соотношения между катализатором и инициатором обычно составляет от 0,10 до 20 и находится в интервале от 0,5 до 10 в другом варианте. Тем не менее, в еще одном желательном варианте значение соотношения между кислотой Льюиса и инициатором составляет от 0,75 до 2,5 или от 1,25 до 1,5 в еще одном желательном варианте. В одном варианте общая концентрация инициатора внутри реактора составляет от 50 до 300 част./млн и от 100 до 250 част./млн в другом варианте. В одном варианте концентрация инициатора в каталитическом исходном потоке составляет от 500 до 3000 част./млн и от 1000 до 2500 в другом варианте. Другой метод отразить количество инициатора в реакторе состоит в том, чтобы указать его количество относительно полимера. В одном варианте оно составляет от 0,25 до 5,0 моля полимера/моль инициатора и от 0,5 до 3,0 моля полимера/моль инициатора в другом варианте.

Прореагировавшие мономеры внутри реактора образуют суспензию. Понятие "суспензия" относится к прореагировавшим мономерам, которые уже полимеризованы до состояния, при котором они осаждаются из разбавителя. "Концентрацией" суспензии является разница: массовое процентное содержание этих прореагировавших мономеров-массовое процентное содержание прореагировавших мономеров, деленное на общую массу суспензии, разбавителя, непрореагировавших мономеров и каталитической системы. В одном варианте концентрация суспензии равна или превышает 10 мас.%. В другом варианте суспензия содерж